Muntatge ràpid de PCB

Muntatge ràpid de PCB/PCBA per a prototips urgents i comandes de baix a mitjà volum, oferint precisió, compliment normatiu i velocitat sense comprometre la qualitat.

✅ Tràmit ràpid per a prototips i comandes urgents

✅ Muntatge precís conforme a les normes IPC

✅ Suport de components en estoc per reduir els temps de lliurament

✅ Escalabilitat per a volums baixos a mitjans

Descripció

Què és l'assemblatge ràpid de PCB?

L'assemblatge ràpid de PCB fa referència a un servei especialitzat d'assemblatge de PCB adaptat a requisits de temps de lliurament curts. El seu nucli consisteix a optimitzar la cadena d'aprovisionament, els processos de producció i la distribució de recursos per completar tot el flux de treball d'assemblatge—des de l'adquisició de PCBs nus, la selecció i subministrament de components, fins al muntatge SMT, soldatge i proves—en un termini extremadament curt. Està dissenyat per satisfer les necessitats de lliurament en la fabricació de prototips, produccions d'assaig de petites sèries o ordres urgents.

Característiques principals

· Terminis extremadament curts

L'assemblatge habitual de PCB sol trigar entre 7 i 15 dies, mentre que els serveis ràpids poden reduir aquest temps a 24 hores, 48 hores o 3–5 dies. Alguns fabricants fins i tot ofereixen l'enviament el mateix dia per donar suport a escenaris de prototips per I+D o reposició d'estocs d'emergència.

· Optimitzat per ordres de petites sèries/prototips

El servei es centra en ordres de petites sèries que van d'1 a 1.000 unitats, eliminant la necessitat de quantitats mínimes de comanda (QMC) per a la producció en massa. Això redueix els costos i les barreres de temps durant les fases d'I+D i producció d'assajos.

· Assignació prioritària de recursos durant tot el procés

Components: donar prioritat a l'ús d'existències en magatzem o col·laborar amb proveïdors de components de gran resposta per minimitzar els terminis d'adquisició.

Línies de producció: reservar estacions de treball dedicades en línies de producció accelerades, saltar procediments d'organització no essencials i prioritzar la col·locació SMT, soldatge i proves.

Control de qualitat: adoptar solucions d'inspecció ràpida per optimitzar els processos parcials de mostreig, assegurant alhora els nivells bàsics de qualitat.

· Compatibilitat de servei flexible

Suporta múltiples processos de muntatge (SMT, tecnologia de forats passants (THT), muntatge mixt) i admet PCBs amb diferents nombres de capes i mides. Satisfau necessitats urgents de muntatge en sectors com l'electrònica de consum, el control industrial i els dispositius mèdics.

· Aplicacions típiques

Fase de R+D del producte: Fabricació ràpida de prototips funcionals per verificar la factibilitat del disseny i escurçar els cicles d'iteració de la investigació i desenvolupament.

Reposició d'estoc d'emergència: Fa front a pics sobtats de comandes de productes finals i evita interrupcions en la cadena d'aprovisionament.

Producció pilot de petites sèries: Produeix petits volums de productes per fer proves de mercat o validació per part del client abans de la producció massiva a gran escala.

Avantatges dels pedidos d'assemblatge de PCB de resposta ràpida

El muntatge ràpid de PCB ofereix avantatges concrets per a les empreses en les àrees de R+D, producció i gestió de la cadena d'aprovisionament, fent front a demandes sensibles al temps mentre es manté la flexibilitat operativa. A continuació es detallen els seus principals beneficis:

Acelera els cicles de desenvolupament de productes

La rapidesa en la fabricació de prototips (fins a 24–48 hores) permet als enginyers validar la funcionalitat del disseny, provar el rendiment del circuit i iterar modificacions immediatament. Això estalvia setmanes en els cronogrames tradicionals d'ID, permetent una transició més ràpida des del concepte fins a productes preparats per al mercat i assegurant avantatges de primer impulsor en sectors competitius.

Suporta la producció àgil de petites sèries

Elimina les restriccions de quantitat mínima de comanda (MOQ) per a sèries petites (1–1.000 unitats). Les empreses poden produir lots experimentals per a la validació de mercat, demostracions a clients o programes pilots sense comprometre’s amb una fabricació a gran escala. Aquesta agilitat és ideal per a startups i empreses que proven idees de producte especialitzades o solucions personalitzades.

Atén les interrupcions de la cadena d'aprovisionament

Actua com a mesura de contingència essencial per al reompliment urgent d'estoc—sigui per fer front a pujades inesperades de comandes, substituir components defectuosos o cobrir buits en la línia de producció causats per retards del proveïdor. Els serveis de resposta ràpida eviten aturades costoses i pèrdues d'ingressos degudes a embussos en la cadena d'aprovisionament.

Optimitza l'eficiència de costos per a necessitats a curt termini

Tot i tenir un preu superior en comparació amb el muntatge estàndard, redueix els costos ocults associats a uns terminis prolongats: per exemple, s'eviten retards en projectes, es redueixen les tarifes d'emmagatzematge per excés d'inventari i es minimitzen els costos d'oportunitat per perdre's finestres de mercat. Per a projectes crítics en el temps, el retorn de la inversió per una lliurament més ràpid supera amb escreix el cost addicional del servei.

Millora la flexibilitat de producció

Compatible amb diversos processos de muntatge (SMT, THT, tecnologia mixta) i especificacions de PCB (placas multicapa, mides personalitzades). Els fabricants poden adaptar-se a canvis de disseny d'última hora o requisits especialitzats sense necessitat de reestructuracions extenses, donant suport a necessitats transversals des de l'electrònica de consum fins a dispositius mèdics.

Assegura una qualitat fiable amb un control de qualitat optimitzat

Aprofita eines avançades de proves ràpides (AOI, inspecció de raigs X) per mantenir els estàndards de qualitat essencials mentre s'optimitzen els fluxos de treball d'inspecció. Això equilibra velocitat i precisió, reduint el risc que unitats defectuoses arribin a l'etapa següent de producció o als usuaris finals.

Com obtenir PCBAs de tornada ràpida

Aconseguir muntatges de PCB de tornada ràpida de manera eficient requereix un enfocament estructurat i col·laboratiu entre vostè i el seu soci fabricant, amb comunicació clara i entrades preparades prèviament per minimitzar retards. Segueix aquests passos clau:

· Clarifiqueu la vostra urgència i requisits des del principi

Definiu el temps de resposta crític i confirmeu les especificacions de la comanda: nombre de capes del PCB, mida, tipus de muntatge (SMT, THT, mixt), densitat de components i normes de compliment sectorial. Indiqueu clarament si necessiteu prototips, producció de petits lots o reposició d'urgència; això ajuda el proveïdor a assignar recursos dedicats immediatament.

· Prepareu i envieu els fitxers de disseny complets

Proporcioneu documents de disseny impecables i segons les normes del sector per evitar retards per treballs de nova execució:

· Fitxers Gerber per a la fabricació del PCB (assegureu-vos que incloguin fitxers de perforació, màscara de soldadura i capes de serigrafia).

· Llista de materials (BOM) amb especificacions detallades dels components: números de peça, fabricants, quantitat i tipus d'embalatge. Destaqueu els components difícils de trobar, si n'hi ha.

· Fitxers de col·locació (fitxers Centroid) i dibuixos de muntatge amb notes clares sobre polaritat, requisits especials de soldadura o punts de prova.

· Tanqueu les responsabilitats d’aprovisionament de components

Trieu un model d’aprovisionament que s'adeqüi a les vostres necessitats de rapidesa:

Components subministrats pel client (CFC): Lliureu components prèviament classificats i verificats al proveïdor en paquets etiquetats. Assegureu-vos que totes les peces estiguin disponibles i compleixin els estàndards de producció per eliminar retards en l'aprovisionament.

Components subministrats pel proveïdor (SFC): Seleccioneu un fabricant amb un inventari intern sòlid de components i acords amb distribuïdors autoritzats. Això redueix els terminis d'entrega en evitar embussos en la compra a tercers.

Confirmeu la disponibilitat dels components abans de fer la comanda: aquesta és la causa més freqüent de retards en projectes de resposta ràpida.

· Seleccioneu un soci qualificat per a muntatge ràpid de PCB

Prioritzeu proveïdors amb aquestes capacitats fonamentals:

· Línies de producció accelerades dedicades i capacitat operativa 24/7.

· Equipament avançat de control de qualitat ràpid (AOI, raigs X, proves funcionals) per mantenir la qualitat sense sacrificar la velocitat.

· Trajectòria demostrada en complir terminis ajustats (sol·liciteu estudis de casos o testimonis de clients per a projectes similars).

· Canals de comunicació transparents per actualitzacions en temps real de l'estat de l'ordre.

· Confirmar preus, termes i estàndards de qualitat

Negocieu una oferta clara que inclogui tarifes per serveis accelerats, costos de components (si és SFC) i càrrecs per proves. Clarifiqueu termes com dates límit de pagament, mètodes d'enviament i polítiques de resolució de defectes. Acordeu punts de control de control de qualitat (QC) des del principi: equilibreu velocitat amb verificacions de qualitat essencials per evitar problemes després de la lliurament.

· Seguiment de la producció i recepció del PCBA finalitzat

Manteniu un contacte estret amb el vostre proveïdor per obtenir actualitzacions en temps real de la producció. Un cop rebuts, inspeccioneu els PCBA segons els vostres criteris d'acceptació: verifiqueu l'exactitud de la col·locació dels components, la qualitat de la soldadura i el rendiment funcional (si és aplicable).

Els reptes habituals en l'assemblatge ràpid de PCB

L'assaig ràpid de PCB ofereix terminis extremadament curts però enfronta reptes únics causats per cronogrames comprimits, limitacions de recursos i requisits estrets de coordinació. A continuació es detallen els reptes més habituals i les seves causes subjacents:

Retards en l'aprovisionament de components

Aquesta és la causa principal dels contratemps en projectes de resposta ràpida. Les comandes d'alta prioritat sovint depenen de components escassos, especialitzats o de llarg període de subministrament. Fins i tot petites mancances poden desviar tot el calendari de producció. A més, les verificacions de components de darrera hora poden fer-se apressadament, augmentant el risc d'utilitzar peces no conformes. Els proveïdors també poden tenir dificultats per trobar alternatives ràpidament si els components originals estan esgotats.

Errors relacionats amb el disseny i treball de nova execució

El processament ràpid de comandes deixa poc temps per a revisions minucioses de fabricabilitat (DFM). Els problemes habituals inclouen fitxers Gerber incomplets, coordenades incorrectes de col·locació, marques de polaritat ambigües per a components sensibles o separacions insuficients de la màscara de soldadura. Aquests errors sovint es descobreixen durant la producció, obligant a realitzar treballs urgents de nova execució que afecten directament els terminis de lliurament. A diferència de les comandes estàndard, els projectes de resposta ràpida no disposen de marge temporal per resoldre defectes de disseny sense retardaments.

Equilibrar velocitat i control de qualitat

Per complir terminis ajustats, alguns fabricants poden simplificar o saltar-se passos de control de qualitat no crítics. Una sobre-simplificació pot provocar defectes no detectats, com ara mals soldats, components desalineats o problemes ocults en capes interiors. D'altra banda, mantenir protocols rigorosos de control de qualitat dins terminis reduïts requereix equipament avançat i personal disponible 24/7, cosa que molts proveïdors no poden garantir de manera consistent. Això crea un difícil compromís entre velocitat i fiabilitat del producte.

Limitacions en la distribució de recursos

Els pedidos de resposta ràpida exigeixen línies de producció dedicades, tècnics especialitzats i accés prioritari a l'equipament. Durant períodes de demanda elevada, els proveïdors poden trobar-se amb límits de capacitat; diversos pedidos urgents simultanis poden provocar conflictes de recursos, resultant en retards en l'inici d'alguns projectes. A més, torns d'emergència o hores extraordinàries per complir terminis poden augmentar els costos laborals i portar a errors humans deguts a la fatiga.

Buids de comunicació entre clients i proveïdors

Les expectatives desajustades sovint causen embussos. Per exemple, els clients poden no especificar requisits crítics o apressar-se a enviar informació d'ordre incompleta. A la inversa, els proveïdors poden no actualitzar proactivament els clients sobre interrupcions en la producció. Una mala comunicació condueix a treballs de retràctil, revisions d'ordre i pèrdua de finestres de lliurament, tots ells costosos en escenaris de resposta ràpida.

Major Volatilitat de Costos

Els serveis de resposta ràpida porten inherentement preus premium deguts a la mà d'obra accelerada, l'adquisició amb prioritat i les despeses d'hores extres. Tanmateix, els costos poden augmentar inesperadament: tarifes d'urgència per l'enviament de components, càrrecs per correccions d'urgència en el disseny per fabricació (DFM), o preus elevats per obtenir peces de difícil accés. Els clients poden quedar sorpresos davant el preu final si aquests costos addicionals no es clarifiquen des del principi en el pressupost.

Factors a considerar en escollir un fabricant de muntatge de PCB de resposta ràpida

Seleccionar el fabricant adequat d'assemblatge ràpid de PCB és fonamental per complir amb terminis ajustats mantenint la qualitat del producte. A continuació es mostren els factors clau a avaluar per garantir una associació fiable i eficient:

☑ Capacitat de producció ràpida i historial de terminis

· Verifiqueu el rang central de terminis d'entrega ràpida del fabricant i confirmeu si aquests terminis són assolibles pel tamany del vostre comanament i les especificacions del PCB.

· Demaneu estudis de casos o testimonis de clients per a projectes urgents similars: doneu prioritat a proveïdors amb un historial demostrat d'haver complert o superat terminis ajustats sense sacrificar la qualitat.

· Comproveu si disposen de línies de producció ràpida dedicades i capacitat operativa 24/7 per evitar retards causats per ordres estàndard competidores.

☑ Força en l'adquisició de components

· Avaluï la seva cadena d'aprovisionament de components: triï fabricants amb existències pròpies de components habituals i acords amb distribuïdors autoritzats per a peces difícils de trobar o especialitzades.

· Confirmeu la seva capacitat per gestionar tant Components subministrats pel client com Components subministrats pel proveïdor. Per a les comandes CFC, comproveu el seu procés de verificació i classificació ràpida dels components; per a SFC, assegureu-vos que puguin obtenir components conformes amb RoHS/IPC de manera ràpida i validar l'autenticitat dels components.

· Avaluï els seus plans d'actuació davant escassetats de components.

☑ Normes de control de qualitat per a projectes de resposta ràpida

· Eviteu proveïdors que recullen en el control de qualitat per accelerar la producció. Cerqueu aquells equipats amb tecnologies d'inspecció ràpida: Inspecció òptica automàtica (AOI), inspecció per raigs X i proves de circuit en funció (ICT) per a la validació funcional.

· Confirmeu el compliment amb estàndards del sector com IPC-A-610 i comproveu si ofereixen punts de control de qualitat personalitzables per adaptar-se als requisits del vostre producte.

· Pregunteu-los sobre la seva taxa de defectes i el seu procés de reball—informes transparents sobre mètriques de qualitat són senyal de fiabilitat.

☑ Suport per al disseny per a la fabricabilitat

· Els projectes de resposta ràpida no permeten gaire marge d'error en el disseny. Trieu un fabricant que ofereixi revises gratuïtes i ràpides de DFM en hores de rebre els fitxers Gerber/BOM.

· Assegueu-vos que el seu equip d'enginyeria pugui detectar i resoldre proactivament problemes de fabricabilitat, amb una comunicació clara i mínimes retards en les revisions.

☑ Comunicació i visibilitat de l'ordre

· Prioritzeu proveïdors amb sistemes de seguiment d'ordres en temps real i gestors de compte dedicats per a projectes urgents: necessiteu actualitzacions puntuals sobre els hitos de producció, l'estat dels components o possibles embussos.

· Verifiqueu el seu temps de resposta a les consultes i la seva flexibilitat per adaptar-se a petits canvis de disseny d'última hora sense desviar la cronologia del projecte.

☑ Transparència de preus i estructura de costos

· Els serveis de torn ràpid tenen preus més elevats, però eviteu les tarifes ocultes. Demaneu un pressupost detallat que desglossi els costos: tarifes del servei accelerat, cost dels components, càrregues de proves i despeses d'enviament.

· Clarifiqueu les polítiques de ajust de costos per a canvis en les ordres per evitar sobrecostos imprevistos.

☑ Conformitat industrial i certificacions

Assegureu-vos que el fabricant disposi de les certificacions rellevants per al vostre mercat objectiu, com ISO 9001, ISO 13485, certificació UL o compliment amb RoHS .

Per a indústries especialitzades, comproveu si tenen experiència amb PCBAs de torn ràpid d'alta fiabilitat que compleixin amb normatives estrictes.

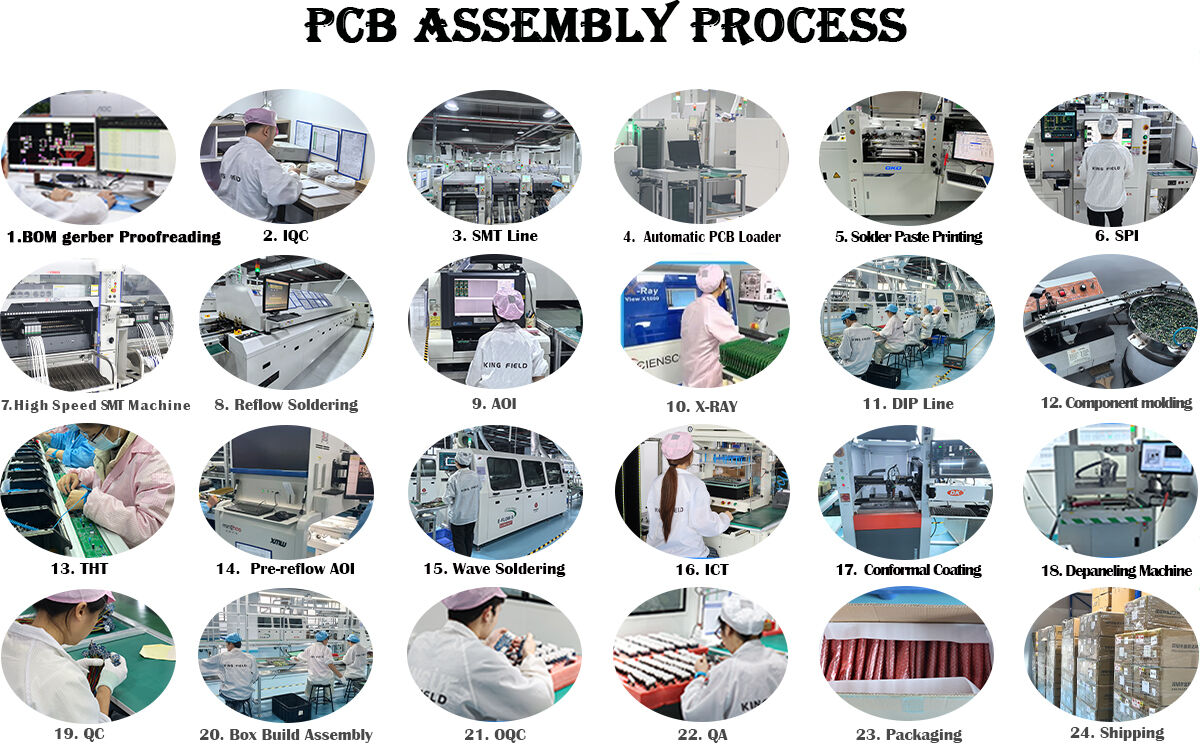

Quin és el procés d'assemblatge ràpid de PCB?

El procés d'assemblatge de PCB de gir ràpid és un flux de treball optimitzat i prioritzat dissenyat per minimitzar els temps de lliurament mantenint els estàndards bàsics de qualitat. A diferència de l'assemblatge estàndard, elimina passos no crítics, assigna recursos dedicats i accelera la coordinació entre els equips de fabricació, subministrament i proves. A continuació es detalla pas a pas:

☑ Recepció de comandes i validació de requisits

El fabricant rep i revisa immediatament tots els inputs del client: fitxers Gerber, BOM (Llista de Materials), dades de col·locació, dibuixos d'assemblatge i objectius de temps de lliurament. Un enginyer dedicat realitza una comprovació ràpida de DFM per identificar problemes crítics que podrien causar retards. Qualsevol discrepància es resol amb el client en temps real: no es permet cap retard per anar i tornar en projectes de gir ràpid.

☑ Aprovisionament i preparació de components

· Si s'utilitzen Components subministrats pel proveïdor: L'equip recull primer components comuns del magatzem intern; els components difícils de trobar es demanen a través de canals distribuïdors amb prioritat i enviament accelerat. Els components es verifiquen per assegurar-ne el compliment (RoHS, IPC) i la compatibilitat en poques hores.

· Si s'utilitzen Components subministrats pel client: El proveïdor inspecciona i classifica immediatament les peces rebudes per confirmar-ne la quantitat, l'embalatge i la funcionalitat; qualsevol component defectuós o mancant es marca al client immediatament per evitar aturades en la producció.

Tots els components es preparen sense retard per al muntatge SMT/THT (per exemple, embalatge en cinta i bobina per a components SMT).

☑ Adquisició de PCB nus i preparació prèvia al muntatge

Per estalviar temps, la fabricació de PCB nus s’executa paral·lelament a l’adquisició de components. Fabricants de torn ràpid col·laboren amb fàbriques de PCB que ofereixen producció accelerada de circuits nus. En arribar, els PCB es netegen, s'inspeccionen en busca de defectes superficials i s'alineen per al muntatge, eliminant així retards de configuració a la línia de producció.

☑ Execució del muntatge

La comanda s'assigna a una línia de producció reservada i accelerada per evitar les cues habituals de producció. El procés de muntatge segueix aquests passos segons la tecnologia:

· Muntatge SMT : L'aplicació de pasta de soldadura es realitza mitjançant impressió per plantilla → els components es col·loquen mitjançant màquines de col·locació ràpides → les plaques passen pel fornat de refluència → una inspecció òptica automàtica (AOI) comprova errors de col·locació o soldadura.

· Muntatge THT : Els components de forat passant s'inserten (manualment o de forma automatitzada) → es realitza soldadura per ona o soldadura selectiva → es retallen les potes després de la soldadura.

·Tecnologia combinada: Primer es completen els passos de SMT, seguits del muntatge THT, amb un temps d'espera mínim entre etapes.

☑ Control de qualitat i proves ràpids

El control de qualitat s'optimitza per aconseguir velocitat sense comprometre les verificacions essencials:

Inspecció AOI i per raigs X: L'AOI escaneja components de muntatge superficial; la radiografia s'utilitza per a unions ocultes per detectar buits o desalineacions—ambdós tests s'executen en línia per evitar retards en lots.

Proves funcionals: Per a productes d'alta prioritat, es realitza una prova funcional simplificada per verificar el rendiment bàsic. Els procediments de prova personalitzats es preaprovaren pel client per evitar l'expansió de l'abast.

Comprovació de compliment: Una auditoria final assegura el compliment amb les normes del sector i els requisits específics del client.

☑Envasat i enviament accelerat

Les PCBAs aprovades s'empaquen amb materials antiestàtics per evitar danys. El fabricant organitza l'enviament accelerat segons la sol·licitud del client. S'envia immediatament una confirmació detallada de l'enviament amb informació de seguiment, i l'ordre es marca com completa.

☑Diferenciador clau respecte al muntatge estàndard

Tot el flux de treball és no lineal i paralitzat en lloc de seqüencial. Equips dedicats, equipament reservat i comunicació en temps real eliminen tots els temps d'espera innecessaris.

Capacitat de Producció

| Tipus de muntatge |

● Muntatge SMT (amb inspecció AOI); ● Muntatge BGA (amb inspecció de raigs X); ● Muntatge amb forats passants; ● Muntatge mixt SMT i per forats passants; ● Muntatge de kit |

||||

| Inspecció de Qualitat |

● Inspecció AOI; ● Inspecció amb raigs X; ● Prova de tensió; ● Programació de xips; ● Prova ICT; Prova funcional |

||||

| Tipus de PCB | PCB rígid, PCB de nucli metàl·lic, PCB flexible, PCB rígid-flexible | ||||

| Tipus de components |

● Passius, mida més petita 0201(polzades) ● Xips de pas fi fins a 0,38 mm ● BGA (pas de 0,2 mm), FPGA, LGA, DFN, QFN amb proves de raigs X ● Connectors i terminals |

||||

| Subministrament de components |

● Clau en mà complet (tots els components subministrats per Yingstar); ● Clau en mà parcial; ● En kit/subministrat |

||||

| Tipus de soldadura | Amb plom; sense plom (RoHS); pasta de soldadura soluble en aigua | ||||

| Quantitat del pedido |

● De 5 a 100.000 unitats; ● Des de prototips fins a producció massiva |

||||

| Temps de muntatge | De 8 hores a 72 hores quan les peces estan preparades | ||||