E-Test

Precisionsmätning av elektriska egenskaper (E-test) för PCB/PCBA-montering – verifierar kretslutning, isolationsresistans och funktionell integritet för att upptäcka kortslutningar, öppningar och komponentfel i ett tidigt skede.

✅ Kontroll av kontinuitet och isolationsresistans

✅ Upptäcker kortslutningar, öppningar och komponentdefekter

✅ Enligt IPC-standard, snabb genomloppstid

✅ Skalbar för prototypframställning och massproduktion

Beskrivning

Vad är elektrisk PCB-testning?

Elektrisk PCB-testning syftar på en serie standardiserade procedurer som är utformade för att verifiera den elektriska funktionaliteten och anslutningen hos en kretskortsplatta (PCB) efter tillverkning. Syftet är att upptäcka defekter som kan orsaka prestandafel, såsom öppna kretsar, kortslutningar, felaktig komponentplacering eller defekta lödningar, innan PCB:n monteras i en färdig produkt.

Det främsta målet med elektrisk PCB-testning är att identifiera eventuella defekter, kortslutningar, avbrott eller andra elektriska problem som kan kompromettera kretskortets prestanda eller tillförlitlighet.

Typer av elektrisk PCB-testning

PCB elektrisk testning omfattar en rad specialiserade metoder för att verifiera kopplingsplattans anslutning, komponenternas funktionalitet och efterlevnad av designspecifikationer. Nedan följer de vanligaste typerna av tester, ordnade efter huvudsyfte och tillämpningsscenarier:

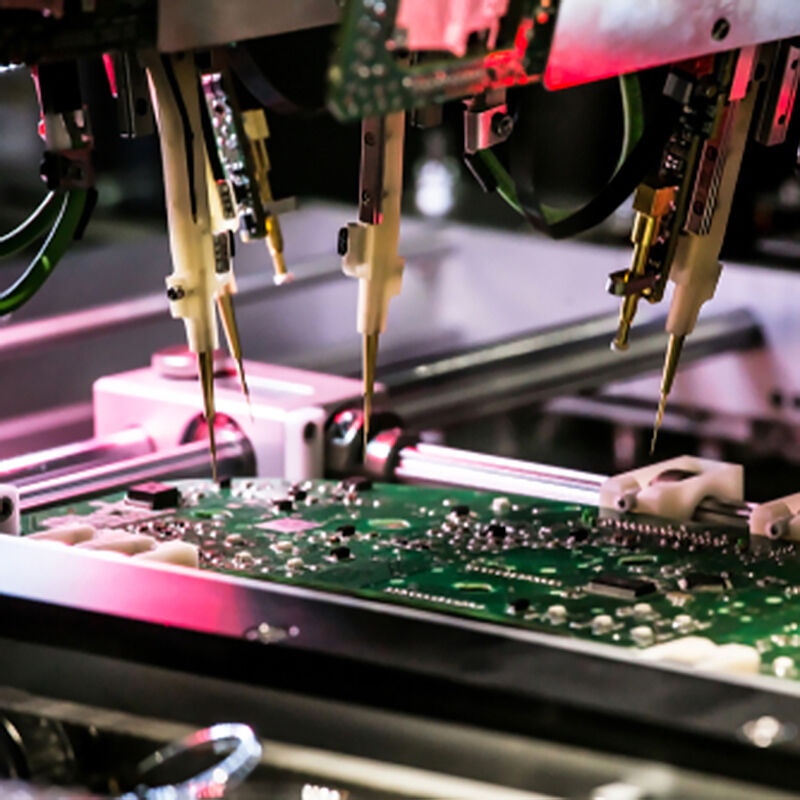

1. In-kretstest (ICT)

· Kärnprincip

Använder en säng-med-nålar-fixtur – en anpassad platta med fjädrande kontaktpinnar som ansluter till fördefinierade testpunkter på PCB:n. Den applicerar lågspänning/lågström för att mäta komponentvärden, kontrollera polaritet och upptäcka öppna/korta kretsar mellan nät.

· Viktiga fördelar

Hög testhastighet, hög noggrannhet och lämplighet för massproduktion.

· Användningsområden

Massproducerad konsumentelektronik, automobil-PCB:er och kort med tätt packade, standardiserade testpunkter.

· Begränsningar

Fixturkostnader är höga; inte idealiskt för prototyper eller små serier.

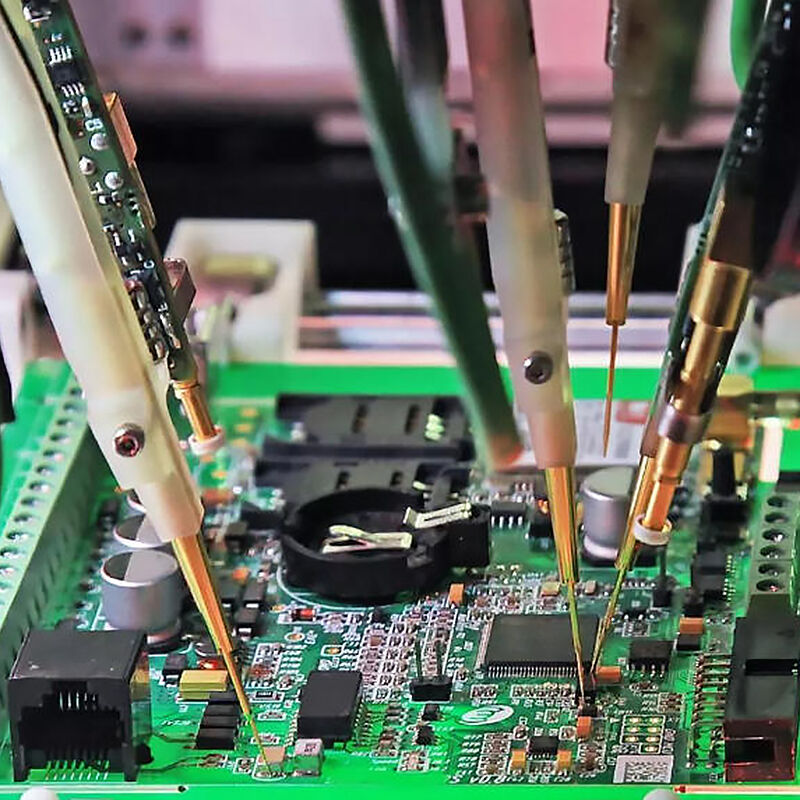

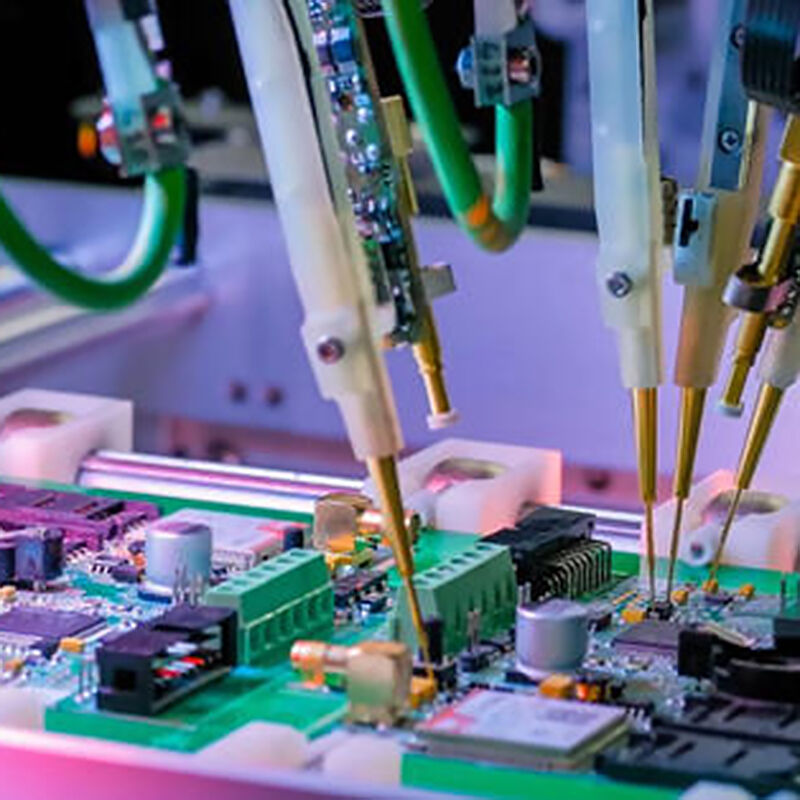

2. Flygande Probetest (FPT)

· Kärnprincip

Förlitar sig på rörliga, programmerbara provtagare istället för en fix fixtur. Provtagarna rör sig över PCB-ytan för att nå testpunkter och utföra kontinuitets-, resistans-, kapacitans- och diodtester.

· Viktiga fördelar

Ingen anpassad fixtur krävs, flexibel för komplexa layouter och kostnadseffektiv för små serier.

· Användningsområden

PCB-prototyper, produktion i låg till medelstor volym, högdensitetskort och kort med begränsade testpunkter.

· Begränsningar

Långsammare än ICT; inte optimalt för extremt högvolymstillverkning.

3. Funktionsprov (FCT)

· Kärnprincip

Simulerar den faktiska driftsmiljön för det monterade PCB-kortet (PCBA). Den tillämpar signaler från verkliga förhållanden och verifierar om korts utgångar överensstämmer med konstruktionskraven.

· Viktiga fördelar

Validerar funktionalitet från ända till ända; säkerställer att PCB:n fungerar som avsett i det färdiga produkten.

· Användningsområden

Slutlig validering av kritiska PCB:er.

· Begränsningar

Testuppställningen är komplex; kräver anpassad programmering för varje PCB-design.

4. Kontinuitetsprov

· Kärnprincip

Ett grundläggande, kostnadseffektivt test som kontrollerar om två punkter på ett PCB är elektriskt sammankopplade. En testare skickar en liten ström genom en ledning – om ström flyter är banan kontinuerlig; om inte, upptäcks en öppen krets.

· Viktiga fördelar

Snabb, enkel och kräver minimal utrustning.

· Användningsområden

Prototestfelsökning, stickprover under manuell montering och verifiering av enkla PCB-layouter.

· Begränsningar

Identifierar endast anslutningsproblem; testar inte komponenternas funktionalitet.

5. Gränsskannetest (BST / JTAG-test)

· Kärnprincip

Använder JTAG (Joint Test Action Group)-standarder och inbyggda testkretsar på IC:ar med gränsskanningsförmåga. Det testar förbindelser mellan IC:ar utan fysiska testpunkter.

· Viktiga fördelar

Ideal för högdensitet, finsteg PCB:ar där fysisk tillgång till testpunkter är svår.

· Användningsområden

PCB:ar med komplexa IC:ar, luft- och rymdfart, samt militärelektronik.

6. Automatisk optisk inspektion (AOI) & Automatisk röntgensinspektion (AXI)

Även om de klassificeras som visuella/avbildningstester, kompletterar de ofta elektriska tester:

AOI: Använder högupplösta kameror för att upptäcka löddefekter och fel i komponentplacering innan elektrisk test.

AXI: Använder röntgenstrålar för att undersöka dolda lödfogar som inte är tillgängliga för provtagning eller kameror.

Vanliga typer av elektrisk provning av kretskort

| Testtyp | Kärnprincip | Tillämpningsscenarier | |||

| In-Circuit Test (ICT) | Använder en nelfilshylla (bed-of-nails) för att kontakta testpunkter på kretskortet; mäter komponentvärden, kontinuitet och polaritet genom att applicera små testspänningar/strömmar. | Högvolymproduktion av kretskort med tät fördelning av testpunkter; idealiskt för att upptäcka fel i komponentplacering, lösdefekter och värdefel. | |||

| Flygande provtest (FPT) | Använder rörliga provtagare (istället för en fast fixtur) för att nå testpunkter; programmerad för att utföra kontinuitets-, resistans-, kapacitans- och diodtester. | Låg till medelhög produktionsvolym, prototypkretskort eller kort med komplex layout som inte är kostnadseffektiva för ICT-fixturer. | |||

| Funktionell provning (FCT) | Simulerar det faktiska driftsmiljön för kretskortet; applicerar insignaler och verifierar utsignaler enligt konstruktionskraven. | Slutlig validering av PCBA:s funktionalitet; säkerställer att kortet fungerar som en komplett enhet. | |||

| Kontinuitetstest | En grundläggande test som kontrollerar om två punkter på en kretskort är elektriskt anslutna genom att upptäcka strömflöde mellan dem. | Snabb verifiering av spåranslutning under felsökning av prototyper eller stickprovskontroller. | |||

Varför elektrisk testning av kretskort är avgörande och varför det spelar roll för dig

Elektrisk testning av kretskort är inte bara ett "fabrikskvalitetssteg"—det är en avgörande process som direkt påverkar produktens tillförlitlighet, kostnadsbesparingar och prestanda för alla, från tillverkare till slutanvändare. Oavsett om du är köpare av kretskort, produktutformare eller konsument, här är varför det spelar roll:

Upptäcker fel i ett tidigt skede för att minska kostnader

Tillverkningsfel är tyvärr oundvikliga—men att upptäcka dem innan ett kretskort monteras i det färdiga produkten eliminerar kostsamma reparationer, utbyten och produktionsförseningar.

· För tillverkare: Undviker garvanitvång, produktåterkallanden och skador på varumärkets rykte. Ett enda felaktigt kretskort i en högvolymprodukt kan leda till förluster på miljontals kronor.

· För dig: Säkerställer att du får kretskort som uppfyller dina specifikationer – inget slöseri med tid på felsökning av kort som borde fungera direkt från början. Du minskar utvecklingscykler och reducerar risken för projektfördröjningar.

Garanterar produktens tillförlitlighet och säkerhet

Felaktiga kretskort är en huvudsaklig orsak till produktsvikt och säkerhetsrisker:

En kortsluten spår i ett strömförsörjningskort kan orsaka överhettning, eld eller elektriska stötar.

En bruten krets i ett medicintekniskt kretskort kan leda till livshotande felaktigheter.

En felmatchad resistor i ett fordonskort kan inaktivera kritiska system.

Elektrisk testning verifierar att varje kretskort fungerar exakt som det är konstruerat, vilket säkerställer att produkterna är säkra att använda och tillförlitliga under hela sin livslängd. För dig innebär detta lugn i själen – oavsett om du bygger en prototyp eller levererar en miljon enheter till kunder.

Säkerställer efterlevnad av branschstandarder

De flesta branscher har strikta standarder för kvaliteten på kretskort. Elektrisk testning är ett obligatoriskt steg för att uppfylla dessa standarder och få regulatorisk godkännande.

· För företag: Efterlevnad är obligatoriskt för att kunna sälja produkter på globala marknader. Utan korrekt testning kan dina produkter förbjudas från försäljning eller drabbas av rättsliga sanktioner.

· För slutanvändare: Efterlevnad innebär att du köper produkter som uppfyller stränga kvalitets- och säkerhetskrav – inga kompromisser med prestanda.

Förbättrar produktions-effektivitet och konsekvens

Elektrisk testning effektiviserar produktionen genom:

Att eliminera fel vid manuell inspektion.

Att säkerställa att varje kretskort i en serie uppfyller samma kvalitetsstandard – ingen variation i prestanda.

För dig innebär detta konsekvent prestanda: varje kretskort du beställer kommer att fungera på samma sätt, vilket minskar variation i din egen produktion eller projekt.

Sparar dig tid och problem längre fram

Tänk dig att integrera ett defekt kretskort i din produkt, bara för att upptäcka felet efter montering, testning eller till och med leverans till kunden. Tiden och kostnaden för att diagnostisera, byta ut och testa om produkten är enorm.

Elektrisk testning överför denna belastning till PCB-tillverkaren, vilket innebär att defekter upptäcks innan kretskortet lämnar fabriken. För dig innebär detta:

Färre designiterationer och felsökningssessioner.

Snabbare tid till marknaden för dina produkter.

Nöjdare kunder som inte upplever produktdefekter.