E-Test

Presisjonselektrisk testing (E-test) for PCB/PCBA-monteringer – verifiserer samlingskontinuitet, isolasjonsmotstand og funksjonell integritet for å oppdage kortslutninger, brudd og komponentfeil i et tidlig stadium.

✅ Sjekk av kontinuitet og isolasjonsmotstand

✅ Oppdager kortslutninger, brudd og komponentdefekter

✅ I henhold til IPC, rask leveringstid

✅ Skalerbar for prototyping og massproduksjon

Beskrivelse

Hva er PCB elektrisk testing?

PCB elektrisk testing henviser til en rekke standardiserte prosedyrer som er utformet for å bekrefte den elektriske funksjonalitet og tilkobling av et kretskort (PCB) etter produksjon. Hovedformålet er å oppdage feil som kan forårsake ytelsesfeil, som åpne kretser, kortslutninger, feil plassering av komponenter eller defekte loddeforbindelser, før PCB-en blir montert i et ferdig produkt.

Hovedmålet med PCB elektrisk testing er å identifisere eventuelle feil, kortslutninger, åpne forbindelser eller andre elektriske problemer som kan kompromittere ytelsen eller påliteligheten til kretskortet.

Typer av PCB elektrisk testing

PCB elektrisk testing omfatter en rekke spesialiserte metoder for å bekrefte tilkobling, komponentfunksjonalitet og overholdelse av designspesifikasjoner. Nedenfor er de mest vanlige testtypene, organisert etter hovedformål og bruksområder:

1. In-Circuit Test (ICT)

· Kjerneprinsipp

Bruker et seng-av-nåler-fikstyr – et tilpasset platå med fjærbelastede pinner som kontakter forhåndsdefinerte testpunkter på PCB-en. Den sender lavspenning/lavstrøm-signaler for å måle komponentverdier, sjekke polaritet og oppdage åpne/kortslutningskretser mellom nett.

· Viktige fordeler

Høy testhastighet, høy nøyaktighet og egnet for produksjon i stor volum.

· Bruksscenarier

Massproduserte konsumentelektronikk, automobil-PCB-er og kretskort med tett plasserte, standardiserte testpunkter.

· Begrensninger

Fikstyrkostnader er høye; ikke ideelt for prototyper eller produksjon i små serier.

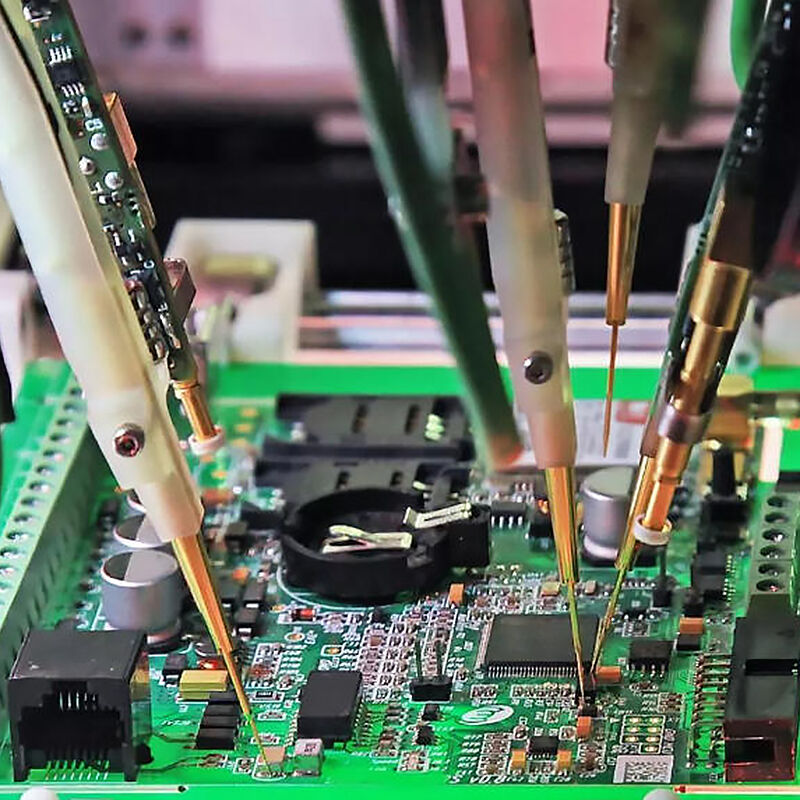

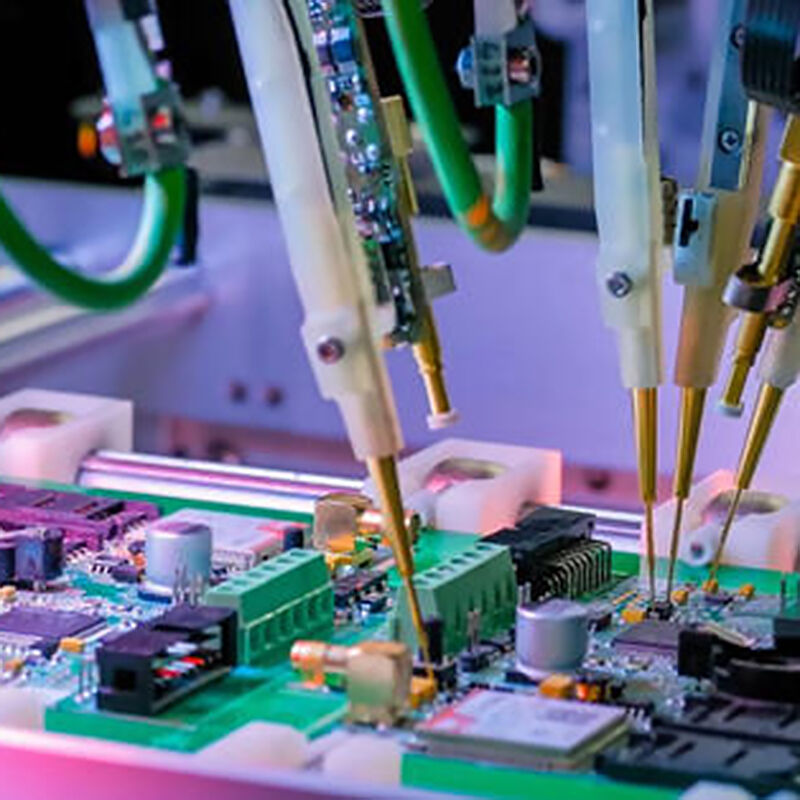

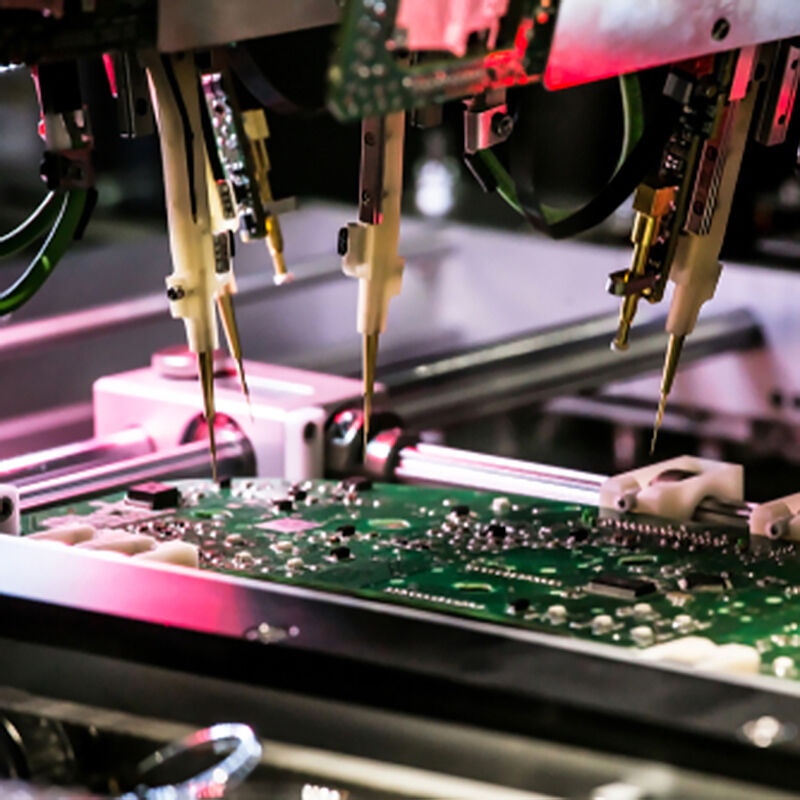

2. Flying Probe Test (FPT)

· Kjerneprinsipp

Benytter bevegelige, programmerbare sonder i stedet for et fast fikstyr. Sonder beveger seg over PCB-overflaten for å nå testpunkter og utføre kontinuitet, motstand, kapasitans og diodetester.

· Viktige fordeler

Ingen tilpasset fiksering nødvendig, fleksibelt for komplekse oppsett, og kostnadseffektivt for små serier.

· Bruksscenarier

PCB-prototyper, produksjon i lav til medium volum, høy-tetthets-kort, og kort med begrensede testpunkter.

· Begrensninger

Langsommere enn ICT; ikke optimalt for ekstremt høyt produksjonsvolum.

3. Funksjonell test (FCT)

· Kjerneprinsipp

Simulerer den faktiske driftsmiljøet til det monterte PCB-kortet (PCBA). Den sender sanntids inngangssignaler og verifiserer om utgangssignalene fra kortet samsvarer med konstruksjonskravene.

· Viktige fordeler

Validerer helhetlig funksjonalitet; sikrer at PCB-kortet fungerer som det skal i det endelige produktet.

· Bruksscenarier

Endelig validering av kritiske PCB-kort.

· Begrensninger

Testoppsettet er komplekst; krever tilpasset programmering for hvert PCB-design.

4. Kontinuitetstest

· Kjerneprinsipp

En grunnleggende, lavkostnads test som sjekker om to punkter på et PCB er elektrisk koblet. En testen sender en liten strøm gjennom en ledning – hvis strømmen flyter, er banen kontinuerlig; hvis ikke, oppdages en åpen krets.

· Viktige fordeler

Hurtig, enkelt og krever minimal utstyr.

· Bruksscenarier

Prototypedebugging, stikkprøver under manuell montering og verifisering av enkle PCB-layoutr.

· Begrensninger

Påviser bare tilkoblingsproblemer; tester ikke komponentfunksjonalitet.

5. Boundary Scan-test (BST / JTAG-test)

· Kjerneprinsipp

Bruker JTAG-standarden (Joint Test Action Group) og innebygde testkretser på IC-er med boundary scan-funksjonalitet. Den tester tilkoblinger mellom IC-er uten fysiske testpunkter.

· Viktige fordeler

Ideell for høytetthet, fine-pitch PCB-er der fysisk tilgang til testpunkter er vanskelig.

· Bruksscenarier

PCB-er med komplekse IC-er, luftfart og militær elektronikk.

6. Automatisk optisk inspeksjon (AOI) og automatisk røntgeninspeksjon (AXI)

Selv om de klassifiseres som visuelle/bildebaserte tester, supplerer de ofte elektriske tester:

AOI: Bruker høyoppløselige kameraer til å oppdage loddefeil og feil i komponentplassering før elektrisk testing.

AXI: Bruker røntgenstråler til å inspisere skjulte loddeforbindelser som ikke er tilgjengelige for sonder eller kameraer.

Vanlige typer elektrisk testing av kretskort

| Test Type | Kjerneprinsipp | Bruksområder | |||

| In-Circuit Test (ICT) | Bruker et seng-med-nåler-fikstyr for å kontakte testpunkter på kretskortet; måler komponentverdier, kontinuitet og polaritet ved å bruke små testspenninger/strømmer. | Høyvolumsproduksjon av kretskort med tett plasserte testpunkter; ideelt for å oppdage feil i komponentplassering, loddemangler og feil verdier. | |||

| Flyvende probe-test (FPT) | Benytter bevegelige sonder (i stedet for fast fikstyr) for å nå testpunkter; programmeres til å utføre kontinuitets-, motstands-, kapasitans- og diodetester. | Lav til medium produksjonsvolum, prototypekretskort eller kort med komplekse layouter som ikke er kostnadseffektive med ICT-fikstyr. | |||

| Funksjonell test (FCT) | Simulerer den faktiske driftsmiljøet til kretskortet; sender inn signalforsyninger og verifiserer utgangssignaler i henhold til konstruksjonsspesifikasjoner. | Endelig validering av PCBA-funksjonalitet; sikrer at kretskortet fungerer som en helhetlig enhet. | |||

| Kontinuitetstest | En grunnleggende test som sjekker om to punkter på en PCB er elektrisk tilkoblet ved å oppdage strømflyt mellom dem. | Rask validering av sporforbindelser under prototypefeilsøking eller stikkprøver. | |||

Hvorfor elektrisk testing av PCB er kritisk og hvorfor det betyr noe for deg

Elektrisk testing av PCB er ikke bare et «fabrikkvalitetssteg» – det er en kritisk prosess som direkte påvirker produktets pålitelighet, kostnadsbesparelser og ytelse for alle fra produsenter til sluttbrukere. Uansett om du er kjøper av PCB, produktutvikler eller forbruker, her er hvorfor det betyr noe:

Oppdager feil tidlig for å redusere kostnader

Produksjonsfeil er uunngåelige – men å oppdage dem før en PCB monteres i et ferdig produkt, eliminerer kostbare omfornyinger, utskiftninger og produksjonsforsinkelser.

· For produsenter: Unngår garantikrav, produkttilbakekallinger og skade på varemerke-reputasjonen. En enkelt defekt PCB i et produkt med høy volumproduksjon kan føre til tap på millioner.

· For deg: Sikrer at du mottar kretskort som oppfyller dine spesifikasjoner – ingen mer tid bortkastet på feilsøking av kretskort som burde fungere direkte fra esken. Du vil forkorte utviklingssykluser og redusere risikoen for prosjektforsinkelser.

Garanterer produktets pålitelighet og sikkerhet

Feilaktige kretskort er en hovedårsak til produktfeil og sikkerhetsrisiko:

En kortsluttet spor i et strømforsyningskretskort kan forårsake overoppheting, branner eller elektriske støt.

En åpen krets i et medisinsk kretskort kan føre til livstruende feilfunksjoner.

En feilmatchet motstand i et automotiv kretskort kan deaktivere kritiske systemer.

Elektrisk testing bekrefter at hvert eneste kretskort fungerer nøyaktig som det er utformet for, og sikrer at produktene er trygge å bruke og pålitelige gjennom hele levetiden. For deg betyr dette ro i hodet – enten du bygger en prototype eller leverer en million enheter til kunder.

Sørger for samsvar med bransjestandarder

De fleste bransjer har strenge standarder for kretskortkvalitet. Elektrisk testing er et obligatorisk steg for å oppfylle disse standarder og få godkjennelse fra myndigheter.

· For bedrifter: Overholdelse er obligatorisk for å selge produkter på globale markeder. Uten riktig testing kan produktene forbys fra salg eller møte rettslige sanksjoner.

· For sluttbrukere: Overholdelse betyr at du kjøper produkter som oppfyller strenge krav til kvalitet og sikkerhet – ingen kompromisser med ytelsen.

Forbedrer produksjonseffektivitet og konsekvens

Elektrisk testing effektiviserer produksjonen ved:

Å eliminere feil ved manuell inspeksjon.

Å sikre at hver eneste PCB i et parti oppfyller de samme kvalitetsstandardene – ingen 'treffer-eller-misser' når det gjelder ytelse.

For deg betyr dette konsekvent produktytelse: hver PCB du bestiller vil fungere på samme måte, noe som reduserer variasjoner i din egen produksjon eller prosjekter.

Sparer deg tid og hodebry senere

Tenk deg å integrere en defekt PCB i produktet ditt, bare for å oppdage problemet etter montering, testing eller til og med etter levering til kunden. Tiden og kostnadene knyttet til å diagnostisere, bytte ut og teste produktet på nytt er enorme.

Elektrisk testing overfører denne byrden til PCB-produsenten, slik at feil oppdages før kretskortet forlater fabrikken. For deg betyr dette:

Færre designiterasjoner og feilsøkingssesjoner.

Raskere tid til markedet for produktene dine.

Mer fornøyde kunder som ikke opplever produktfeil.