Tung kobber PCB

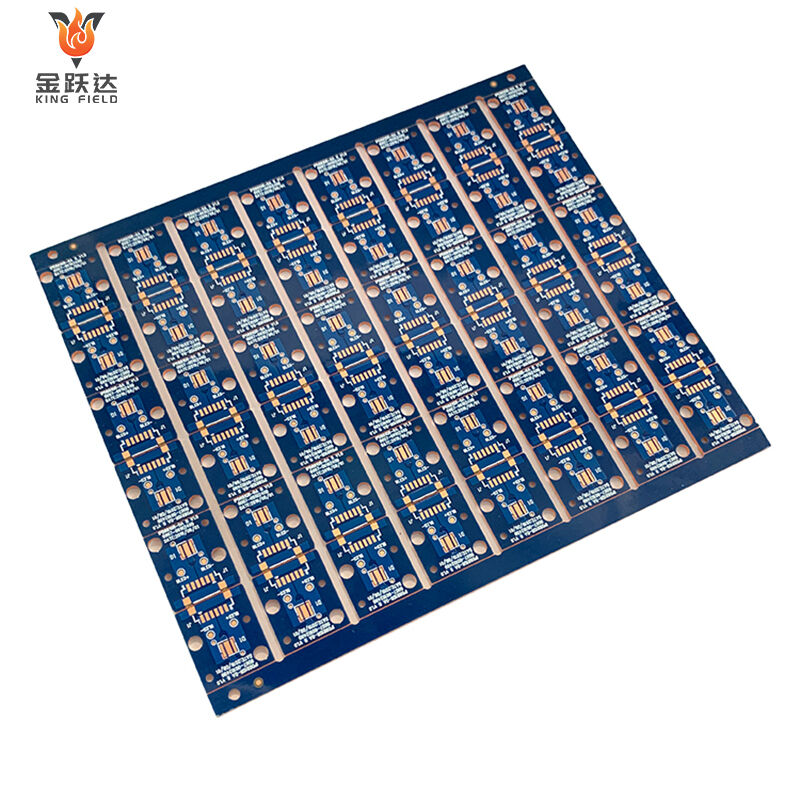

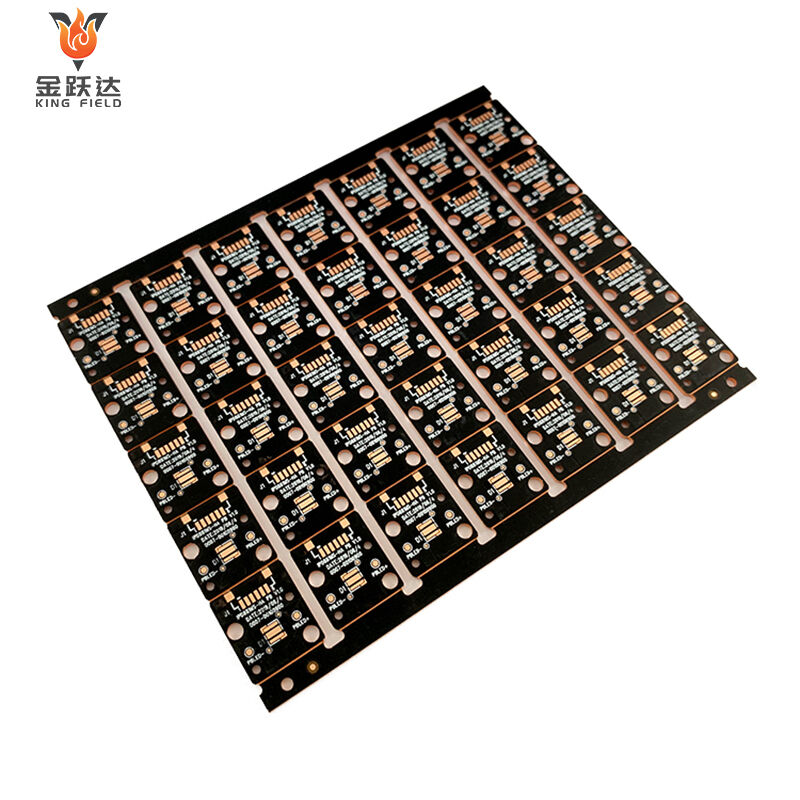

High-power Heavy Copper PCB-er for industrielle/automotive/medisinske applikasjoner. 3 oz–20 oz kopperstyrke, utmerket strømbæreevne og termisk ledningsevne. 24-timers prototyping, rask levering, DFM-støtte og kvalitetstesting.

✅ 3 oz–20 oz tykk kopper

✅ Overlegen varmehåndtering

✅ Kompatibilitet med high-power-enheter

Beskrivelse

Heavy Copper PCB, også kjent som tykk kopper PCB, er en spesiell type PCB med en kopperfolketykkelse på ≥2 oz (70 μm, langt over den konvensjonelle PCBen på 1 oz/35 μm). Vanlige spesifikasjoner varierer fra 2 oz til over 10 oz. Dets hoved trekk er sterkere strømbæreevne, varmeavledning og mekanisk fasthet. Spesielle elektroplaterings- og etsingsprosesser kreves under produksjonen for å sikre jevnhet og vedhefting av den tykke kobberen. lag. Sammenlignet med ordinære PCB-er har tykk-kobber PCB-er en sterkere strømbæreevne (i stand til å lede tiende til hundrevis av ampere strøm), utmerket varmeavledning og høyere prosessvanskelighetsgrad. De brukes hovedsakelig i scenarier som krafteutstyr, industrielle kontrollfrekvensomformere, elektroniske styresystemer for ny energi-kjøretøy og strømmoduler for medisinsk utstyr som krever overføring av stor strøm, høy effektutgang eller sterk varmeavledning. Ordinære PCB-er er for det meste egnet for konsumentelektronikk og laveffektutstyr.

De sentrale fordelene med tykk-kobber PCB ligger i deres tilpasningsevne til høystrøm- og høyeffekt-scenarier, noe som spesifikt kommer til syne i følgende aspekter:

· Ekstremt sterk strømbæreevne:

Den tykke kobberlaget (≥2 oz) kan lede tiere til hundrevis av ampere med stor strøm, noe som er langt bedre enn vanlige PCB-er. Det kan oppfylle kravene til strømoverføring for kraftige produkter som krafteutstyr og nye energibilers elektroniske kontrollsystemer, og unngå oppvarming og brann forårsaket av overbelastning.

· Utmerket varmeavgivelsesytelse:

Kobber har utmerket varmeledningsevne. Et tykkere kobberlag er en fremragende varmeleder, og dets varmeavgivelseseffektivitet er mye høyere enn hos standard PCB-er. Det tykkelagrede kobberlaget kan raskt lede bort varmen som genereres under kretsens drift, effektivt redusere overflatetemperaturen på platen, minimere skader på komponenter og kretser forårsaket av termisk aldring, og forbedre produktets stabilitet og levetid.

· Høyere mekanisk styrke:

Et annet viktig fordelen med høykobber-PCB er deres høyere mekaniske styrke. Den tykke kobberlaget øker PCB-stykkets fysiske robusthet, noe som gjør det mer motstandsdyktig mot bøying og påvirkning, og dermed bedre i stand til å motstå fysiske belastninger som bøying, vibrasjoner og mekanisk sjokk. Det kan tilpasse seg harde arbeidsforhold med hyppige vibrasjoner, for eksempel i industriell kontrollutstyr og bilmonterte miljøer, og redusere risikoen for brudd i ledninger.

· Stabil elektrisk ledningsevne og pålitelighet

Det tykke kobberlaget reduserer motstandstap under strømoverføring, senker spenningsfall og sikrer stabilitet i overføring av kretssignaler og strøm. Det er spesielt egnet for medisinsk utstyr og presisjonsorienterte industrielle kontrollsystemer med høye krav til strømforsyningsnøyaktighet.

· Støtte for integrert design:

Den kan oppnå en integrert layout av høystrømskretser og presise signalkretser, noe som reduserer behovet for eksterne kjølelegemer, shuntmotstander og andre komponenter, forenkler produktstrukturen og forbedrer utnyttelsen av plassen.

· Forleng levetid

Høyere strømbæreevne, bedre varmedissipasjonsstyring og sterkere mekanisk fasthet samarbeider om å forlenge levetiden til tykk-kopber-PCB. Disse kretsene er ikke så utsatt for termisk eller mekanisk skade, noe som sikrer deres normale drift i lengre tid. Denne påliteligheten er av avgjørende betydning i anvendelsesområder der vedlikehold eller utskifting er vanskelig og kostbart, som i luftfart eller industrielle miljøer.

| Tekniske spesifikasjonar | Standard PCB | Tung kobber PCB | |||

| Tykkelse på kopperfolie | Det er vanligvis omtrent 1 unse per kvadratfot | Det er vanligvis 3 uncer per kvadratfot til 10 uncer per kvadratfot eller høyere | |||

| Strømbæreevne | Svak, støtter bare små strømmer (vanligvis ≤10 A) | Den er sterk og kan bære store strømmer som spenner fra tiadser til hundrevis av ampere | |||

| Varmeledningsevne | Vanligvis er varmeledning treg | Utmerket, den tykke kobberlaget leder bort varme raskt | |||

| Mekanisk styrke | Vanlig, med begrenset motstand mot bøyning og støt | Høyere, det tykkelagete kobberlaget øker fysisk robusthet | |||

| Motstands tap | Den er relativt høy og har tendens til spenningsfall | Lavere, mer stabil strøm/signaloverføring | |||

| Prosessutfordring | Konvensjonelle prosesser er teknologisk modne og har lave kostnader | Det krever en dedikert elektroplatering/etsing-prosess og har relativt høye kostnader | |||

| Anvendelsesområder | Konsumentelektronikk (mobiltelefoner/datamaskiner), lavtytende enheter | Høytytende utstyr (strømforsyninger/frekvensomformere), elektroniske kontrollsystemer for kjøretøy med ny energi, medisinske strømmoduler | |||

| Kompleksitet i utforminga | Enkel, krever ingen spesiell varmeavledning/strømbærende design | Kompleks kretslayout og impedanskontroll som krever tilpassede tykke kobberlag | |||

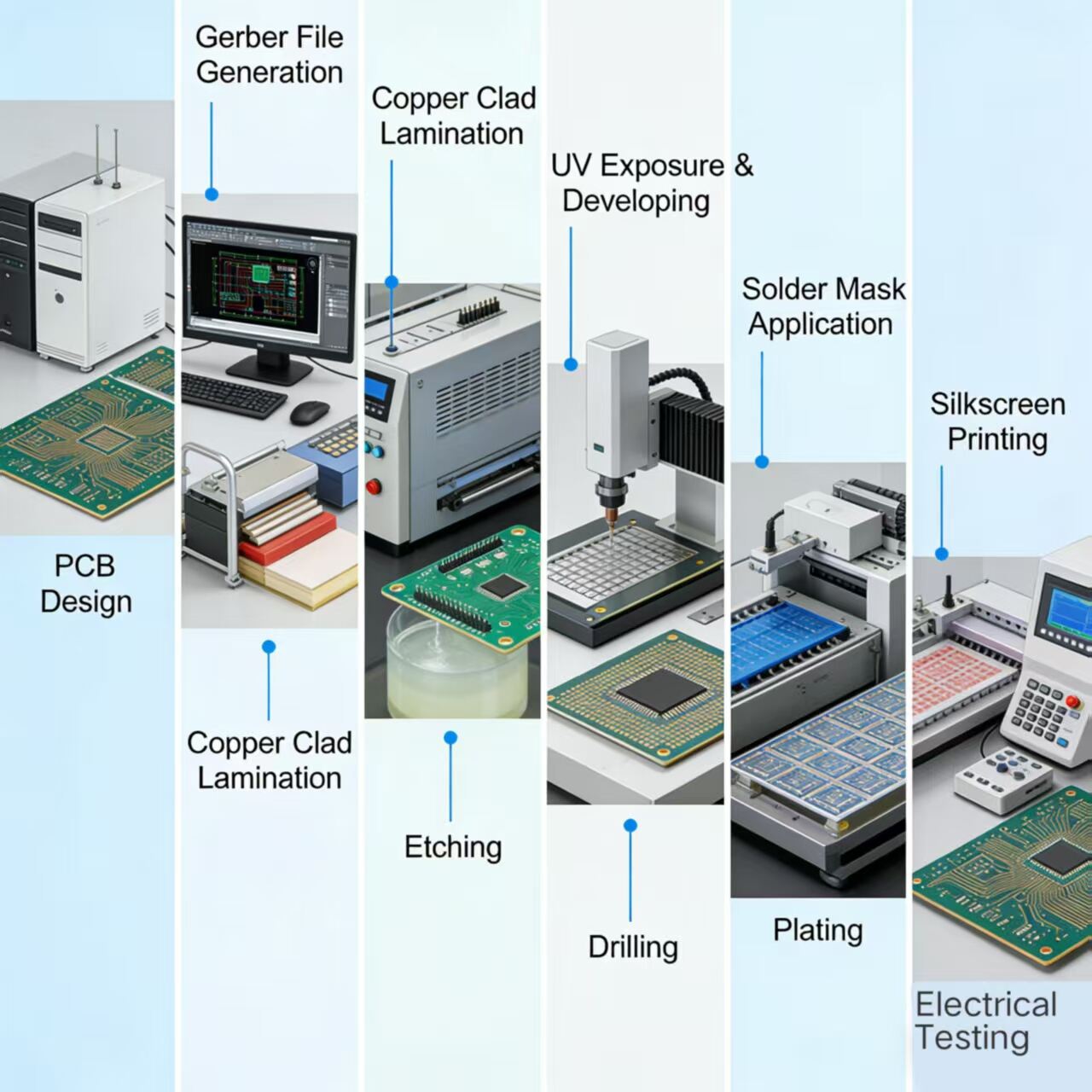

Designhensyn for tykk kopper printkretskort

På grunn av den store kobberlagtykkelsen og spesielle bruksområder for tykke kobber-PCB-er, må designet ta hensyn til elektrisk ytelse, prosessfremstilling og pålitelighet. De viktigste hensynene er som følger:

· Valg av kobbertykkelse:

Kobbertykkelsespesifikasjonen bør bestemmes ut fra utstyrets faktiske strømbærende kapasitet og krav til varmeavledning for å unngå overdreven design og økte kostnader. Tilpass kobbertykkelsen i kombinasjon med ledningsbredden og følg IPC-2221-standard for strømbæring for å sikre at kravene til maksimal strømoverføring er oppfylt.

· Rutedesign:

Høystrømskretser må utvides og tykkes for å unngå overoppheting forårsaket av for høy strømtetthet. Utfør gradvise overganger ved tilkoblinger mellom komponenter med fin pitch og kretser med tykk kobberlag, for å redusere plutselige impedansendringer. Unngå kretser med skarpe vinkler under hele prosessen for å hindre ujevn etsing eller konsentrerte elektriske felt som kan føre til gjennombrudd.

· Varmeledningsdesign:

For nøkkelpunkter med varmeproduksjon, planlegg varmeavledning med tykke kobberlag og kobberflate-soner, eller reserver varmeledende pute for tilkobling til eksterne kjøleløsninger. Varme spres via flere lag med tykt kobber for å unngå lokal opphopning av varme. Høystrømsvias benytter metallisert tykkelse eller parallell flerhulls-design for bedre varmeavledning.

· Via- og tilkoblingsdesign:

Tette kobberforbindelser øker hull diameteren og tykkelsen på kobberlaget i hullveggen. Når nødvendig bør blinde innekapslede hull eller harpiksplasseringer brukes for å forhindre sprekking av hullveggen. Loddflateene for stikk-inn komponenter bør utvides passende for å sikre god loddforbindelse med det tykke kobberlaget. Områder for høystrøm tilføres massiv kobberfylling i stedet for tynne ledere for å forbedre strømbæringsevnen.

· Impedanskontroll:

Ved hjelp av simuleringssystemer som Altium og Cadence optimaliseres ledningsbredde, avstand og dielektrisk tykkelse for å motvirke innflytelsen fra tykke kobberlag på ledningens karakteristiske impedans. Høyfrekvente signalledninger og kraftledninger med tykt kobber plasseres adskilt for å unngå elektromagnetisk interferens.

· Prosesskompatibilitet:

Med tanke på at tykk kopperetsching er utsatt for sideetsking, reserveres et etsingstillegg for å sikre nøyaktigheten av kretsen. For å unngå store sammenhengende områder med tykk kopper, kan ekstra riller eller uthulende design legges til for å forhindre bøyning av PCB. Forbindelsen mellom loddeplate og kopperlaget bruker en varmepade-struktur for å forhindre falske loddforbindelser forårsaket av varmekonsentrasjon under lodding.

· Mekanisk pålitelighet:

Reserver utvidelsesutjevning for tykk kopper PCB i kombinasjon med utstyrsmonteringskonstruksjonen for å unngå deformasjon forårsaket av temperaturforandringer. Tykkere kopperlag eller ekstra forsterkende ribber legges til ved kantene eller belastede områder for å øke motstanden mot bøyning og vibrasjoner, noe som gjør det egnet for harde arbeidsforhold som i kjøretøy og industrielle styringssystemer.

· Isolasjon og spenningsfasthet:

Juster avstanden mellom tykke kobberledere i henhold til utstyrets spenningsbestandighetskrav. I høyspennings-scenarier, øk avstanden ytterligere i samsvar med IPC-2221 isolasjonsstandard. Flerlags tykk kobber-PCB er laget av dielektriske materialer med høy spenningsbestandighet for å forhindre brudd mellom lag.

· Kostnadsoptimalisering:

Bare tykk kobber brukes i nøkkelområder med høy strøm og varmeavgivelse, mens standard kobbertykkelse beholdes i ikke-kjerneområder for å balansere ytelse og kostnad. Gis prioritet å bruke modne prosessløsninger for å forenkle komplekse strukturer og redusere produksjonsutbytte-tap

· Ledningsbredde og avstand

Bredden og avstanden på kobberlederne er nøkkelfaktorer. Optimalisering må utføres basert på strømbæreevnekrav og den totale layouten av PCB-en.

· Bruk varmeledende gjennomganger og varmeledende pad

Ved å legge til termisk ledende gjennomgående hull og termisk ledende pute i designet, kan varmeavledningseffekten forbedres. Disse designene hjelper til med å lede bort varme fra varmepunkter på kretskortet, noe som forbedrer total varmeavledning ledelse.

Produksjonskapasitet (Form)

| PCB-produksjonskapasitet | |||||

| element | Produksjonskapasitet | Min. avstand fra S/M til pad, til SMT | 0.075mm/0.1mm | Homogenitet av plateringskobber | z90% |

| Antall lag | 1~6 | Min avstand for symbolforklaring til kant/til SMT | 0,2 mm/0,2 mm | Nøyaktighet av mønster til mønster | ±3 mil (±0,075 mm) |

| Produksjonsstørrelse (min og max) | 250 mm x 40 mm/710 mm x 250 mm | Overflatebehandlings tykkelse for Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Nøyaktighet av mønster til hull | ±4 mil (±0,1 mm ) |

| Kopertetthet i laminering | 113 ~ 10z | Min. størrelse E-testet plate | 8 X 8mil | Min. linjebredde/avstand | 0,045 /0,045 |

| Produktets platetykkelse | 0,036~2,5 mm | Min. avstand mellom testplater | 8 mil | Etsingstoleranse | +20% 0,02 mm) |

| Automatisk skjæregenskap | 0,1 mm | Minimum dimensjonstoleranse for omriss (utenkant til krets) | ±0.1mm | Toleranse for dekklagets plassering | ±6 mil (±0,1 mm) |

| Bor størrelse (Min/Maks/bor toleranse) | 0,075 mm/6,5 mm/±0,025 mm | Minimum dimensjonstoleranse for omriss | ±0.1mm | Toleranse for overflødig lim ved press av C/L | 0,1 mm |

| Vridning&Bøyning | ≤0.5% | Min R-hjørneradius for omriss (indre avrundet hjørne) | 0.2mm | Justeringstoleranse for termohärdande S/M og UV S/M | ±0.3mm |

| maksimalt aspektforhold (tykkelse/håldiameter) | 8:1 | Min avstand gullfinger til omriss | 0.075mm | Min S/M-bro | 0,1 mm |

Inspeksjon og testing

På grunn av den tykke kobberlaget og spesielle bruksområder må inspeksjon og testing av tunge kobber kretskort (tette kobber PCB-er) dekke tre hoveddimensjoner: prosesskvalitet, elektrisk ytelse og pålitelighet. Hovedinnholdene er som følger:

Inspeksjon av ytre utseende og prosessfeil

· Kvalitet på kobberlag: Sjekk om det tykke kobberlaget har blitt løftet, revnet eller oksidert, og om det er metallspisser ved linjekanten pga. ujevn etsing (det må overholde IPC-A-600 standard);

· Loddflater og gjennomgående hull: Verifiser flatheten og vedheftet til loddflatene, om tykkelsen på kobberlaget i veggene til hullene oppfyller kravene, og om det forekommer luftblærer eller feilplasserte hull.

· Deformasjon av plateoverflate: Mål krumningen på PCB-en (tykk-kobber-PCB-er har tendens til krumning på grunn av spenning i kobberlaget, som bør holdes innenfor 0,75 %), og sjekk for delaminering eller bobler.

· Dimensjonsnøyaktighet: Sjekk nøkkeldimensjoner som linjebredde, avstand og hull diameter for å sikre at de er i samsvar med konstruksjonstegningene (feil etter etsingstilpasning for tykke kobberlinjer bør være ≤±0,05 mm).

Elektrisk yttestest

· Ledningsevne- og isolasjonstest (Hi-Pot-test): Isolasjonen mellom ledere detekteres ved hjelp av en høyspenningsisolasjonstester for å forhindre gjennomslag forårsaket av utilstrekkelig avstand mellom tykke kobberlag. Verifiser ledningsevne og feilsøk åpne kretser og kortslutninger;

· Strømbæreevnetest: Påfør den nominelle strømmen under simulerte reelle driftsforhold, overvåk temperaturstigningen i kretsen (for tykk-kobber-PCB-er bør temperaturstigningen ved nominell strøm være ≤20 ℃), og bekreft at det ikke er noen risiko for overoppheting eller smelting.

· Impedanstesting: Bruk en impedansanalyseverktøy for å oppdage karakteristisk impedans for høyfrekvent signallinje, slik at påvirkningen fra den tykke kobberlaget på impedansen oppfyller konstruksjonskravene (feil ≤±10%);

· Spenningsfallstest: Mål spenningsfallet i lederen under transmisjon med høy strøm for å bekrefte fordelen med lav motstand i det tykke kobberlaget og unngå spenningsforlis som kan påvirke utstyrets ytelse.

Automatisk optisk inspeksjon (AOI)

Automatisk optisk inspeksjon (AOI) bruker avansert bildebehandlings teknologi for å oppdage feil som kanskje ikke er synlige med det nakne øyet.

· Høyoppløselig avbildning: AOI-systemet tar høyoppløselige bilder av PCB-en og sammenligner dem med konstruksjonsspesifikasjonene.

· Feiloppdaging: Dette systemet kan automatisk identifisere problemer som kortslutninger, åpne kretser, tynning av baner og feiljustering.

· Presisjon: AOI tilbyr høy presisjon, noe som sikrer at selv minste feil kan oppdages og løses.

Pålitelhetstest

· Termisk syklusprøving: Syklusprøving i temperaturintervallet -40 ℃ til 125℃ (≥1000 ganger) for å sjekke festingsevnen til tykk kobberlag med substrat og pad, uten avlamellering eller sprekking.

· Termisk støttest: Rask veksling mellom høye og lave temperaturer (temperaturforskjell ≥80℃) for å bekrefte PCBs motstand mot plutselige temperaturforandringer, egnet for harde miljøer som automobil- og industriell kontroll.

· Vibrasjons- og mekanisk styrketesting: Simulering av vibrasjoner (frekvens 5–500 Hz) og støt under transport og bruk for å sjekke om den tykke kobberkretsen er brutt eller om gjennomgående hull har falt av.

· Korrosjonsbestandighetstest: Verifiser oksidasjons- og korrosjonsbestandigheten til den tykke kobberlaget gjennom saltkarsprøytetest (nøytral saltkarsprøyte, 48 til 96 timer) eller fuktvarmetest (85℃/85 % RH, 1000 timer).

· Lødetilførselssikkerhetstest: Etter gjennomført SMT-/hullmontert løding, sjekk bindningsstyrken mellom loddeleddene og de tykke kobberpolene, og sikre at det ikke forekommer falsk lodding eller avløding (mikrostrukturen til loddeleddene kan analyseres gjennom metallografiske snitt).

Spesiell ytelsesverifikasjon

· Varmeledningsevnetest: Temperaturfordelingen på kretskortet under maksimal belastning ble målt med en varmebilder for å verifisere varmeavgivelseseffekten til den tykke kobberlaget.

· Flammehemmetest: For høyeffekt-anvendelser testes kretskortets flammehemmende klasse i henhold til UL94-standarder (minst V-0-nivå);

· Adhesjonstest: En hundreruten-test eller strekktest brukes for å bekrefte adhesjonen mellom tykk kobberlag og substrat (≥1,5 N/mm).

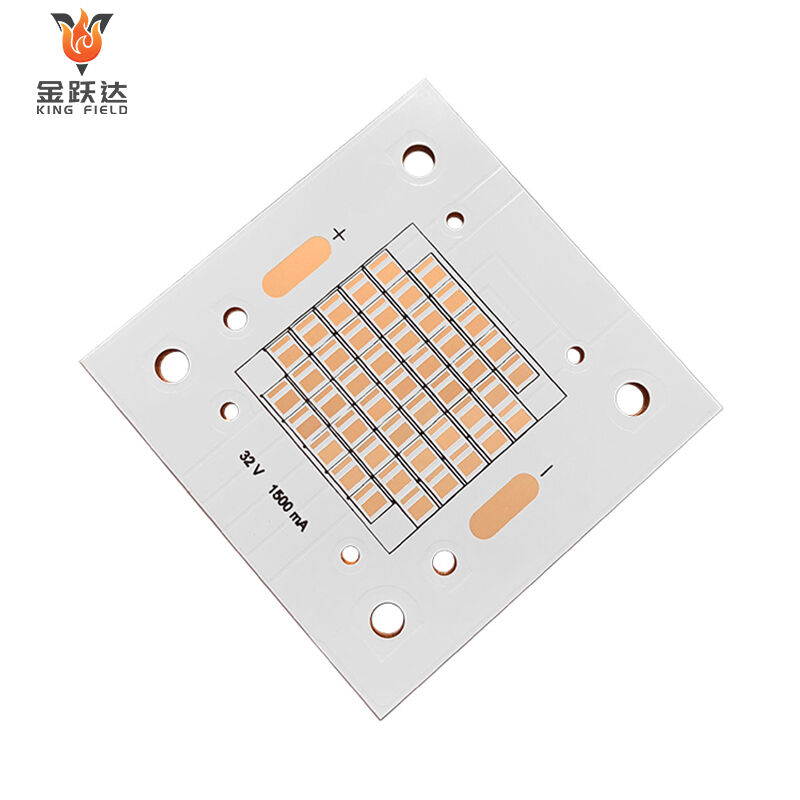

Anvendelser av Heavy Copper PCBs

Tynne kretskort med tykk kobberlag har stor strømbæreevne, utmerket varmeavgivelse og høy mekanisk styrke, og brukes hovedsakelig innen felt som krever overføring av store strømmer, høy effektutgang eller harde arbeidsforhold. De viktigste scenariene er følgende:

Innenfor ny energi kjøretøy

Kjernekomponenter: Ombordlader, batteristyringssystem, motorstyring, DC/DC-konverter, ladeplankmodul.

Bruksgrunn: Den må tåle store strømmer (titalls til hundretalls ampere), skiftende høye og lave temperaturer samt vibrasjoner. Kretskort med tykk kobberlag sikrer stabil strømoverføring og effektiv varmeavgivelse, og er egnet for de harde miljøforholdene i kjøretøy.

Industriell kontroll og kraftutstyr

Kjernekomponenter: frekvensomformer, servodriver, UPS-strømforsyning, industrielt strømmodul, kontrollbrett for høyspenningsfordelingsskap, hovedkontrollbrett for sveiseapparat.

Bruksårsak: Industriell styreequipment krever ofte høy effektutgang. Tykke kobber-PCB-er kan redusere ledningsmotstandstap, forhindre overoppheting og samtidig motstå mekanisk vibrasjon og elektromagnetisk støy, noe som øker utstyrets pålitelighet.

Medisinsk utstyr

Kjernekomponenter: Medisinske strømforsyninger, strømmoduler for respiratorer, kontrollbrett for elekrokirurgiske instrumenter.

Bruksårsak: Medisinsk utstyr har ekstremt høye krav til strømforsyningsstabilitet og sikkerhet. Tykke kobber-PCB-er kan oppnå lav spenningsfall, god varmeavledning og oppfylle de strenge isolasjons- og spenningsholdbarhets standardene i medisinalindustrien.

Luftfart, romfart og forsvar

Kjernekomponenter: Luftbåren strømforsyningssystem, radaravfyringsmodul, missilkontrollkort, satellittstrømforsyningsenhet.

Bruksgrunn: For å tilpasse seg ekstreme temperaturer, sterke vibrasjoner og strålingsmiljøer, kan den høye mekaniske styrken og stabile elektriske ytelsen til tykkkobber-PCB-er sikre normal drift av utstyr under harde forhold.

Høyeffekt-konsum- og kommersiell utstyr

Kjernekomponenter: Energilagringsinverter, solcelleinverter, kontrollkort for høyeffekt-husholdningsapparater (som induksjonskomfyr, elektrisk ovn), strømmodul for datasenter.

Bruksgrunn: Høyeffekt-utstyr genererer mye varme og har høy strøm. Tykkkobber-PCB-er kan raskt lede bort varme, forhindre kretsoverbelastning og brannskader og forlenge utstyrets levetid.

Jernbanetransportfeltet

Kjernekomponenter: Togtrekkomformer, sporstrømforsyningssystem, signalkontrollmodul.

Bruksområde: Utstyr for skoletransport må tåle langvarig vibrasjon, høye og lave temperaturer, og hyppige start-stopp med store strømstøt. Strømbæreevnen og mekaniske påliteligheten til tykke kopper-PCB-er kan oppfylle dette kravet.