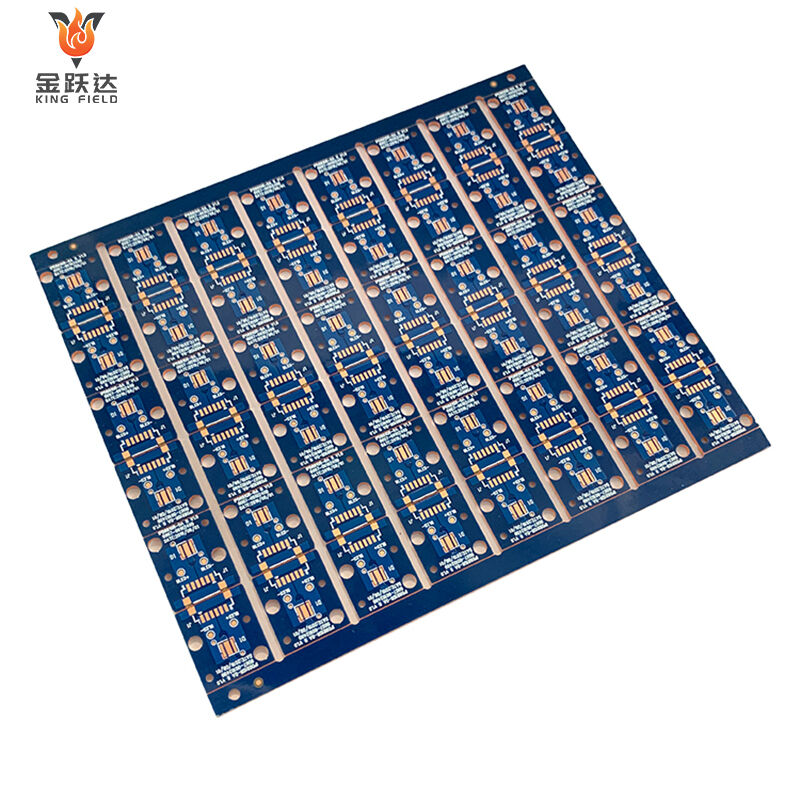

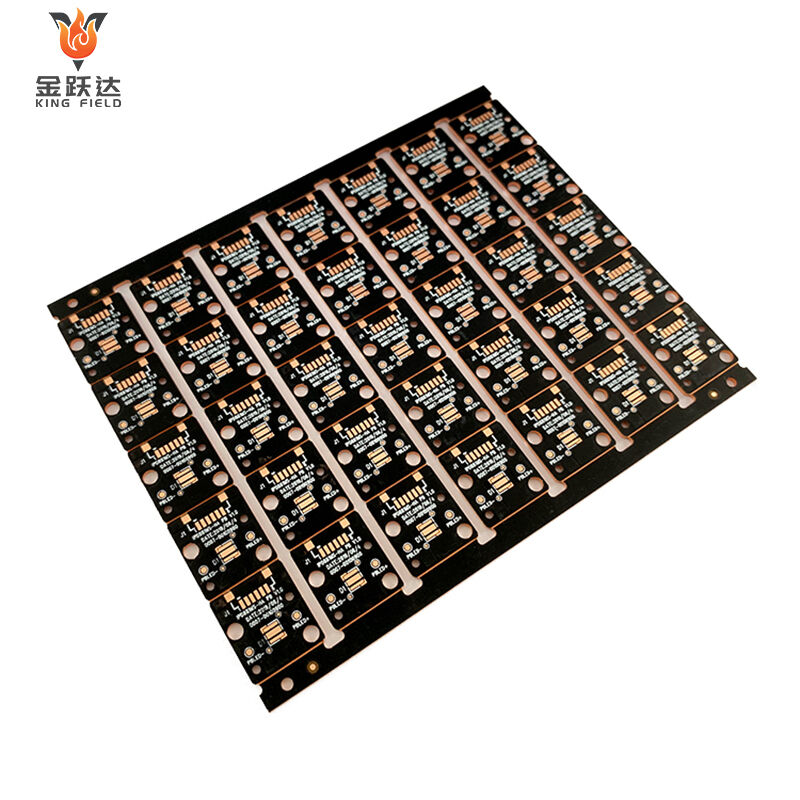

Leiterplatten mit schwerer Kupferfolie

Hochleistungs-Leiterplatten mit starker Kupferauflage für industrielle/automotive/medizinische Anwendungen. Kupferstärken von 3 Unzen bis 20 Unzen, hervorragende Stromtragfähigkeit und Wärmeleitfähigkeit. 24-Stunden-Prototyping, schnelle Lieferung, DFM-Unterstützung und Qualitätsprüfung.

✅ 3 Unzen bis 20 Unzen starke Kupferschicht

✅ Hervorragendes Wärmemanagement

✅ Kompatibilität mit Hochleistungsgeräten

Beschreibung

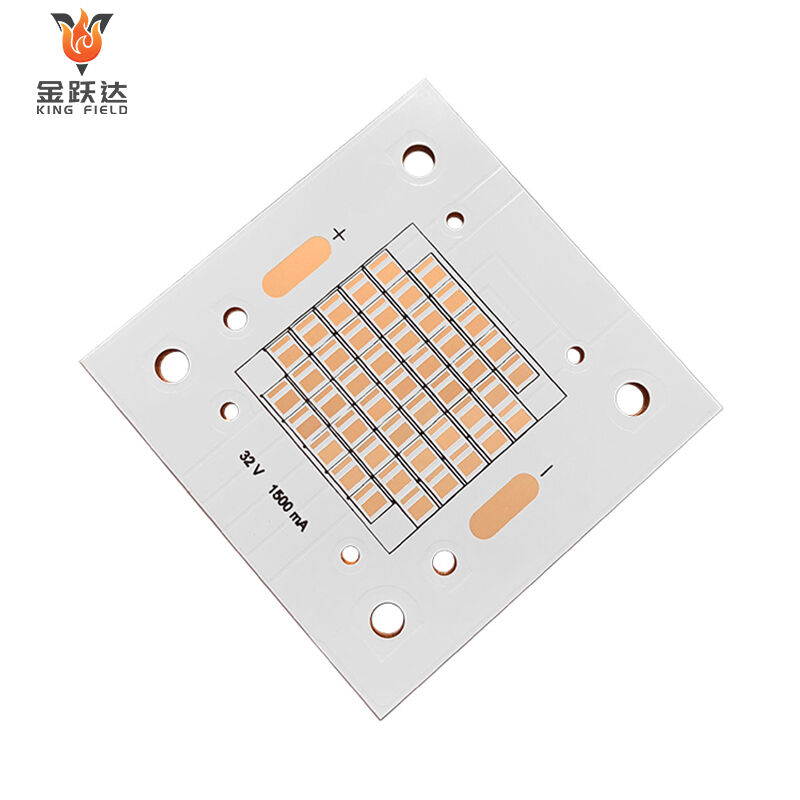

Schwerkupfer-Leiterplatte, auch bekannt als Leiterplatte mit dickem Kupfer, ist eine spezielle Art von Leiterplatte mit einer Kupferfolienstärke von ≥2 Unzen (70 μm, deutlich mehr als die 1 Unze/35 μm herkömmlicher Leiterplatten). Typische Spezifikationen reichen von 2 bis über 10 Unzen. Ihre Kern merkmale sind eine höhere Stromtragfähigkeit, bessere Wärmeableitung und mechanische Festigkeit. Für die Herstellung sind spezielle Galvanik- und Ätzverfahren erforderlich, um die Gleichmäßigkeit und Haftung des dicken Kupfers sicherzustellen. schicht. Im Vergleich zu gewöhnlichen Leiterplatten weisen Leiterplatten mit schwerer Kupferschicht eine stärkere Stromtragfähigkeit (in der Lage, Ströme von zehn bis mehreren hundert Ampere zu führen), hervorragende Wärmeableitung und einen höheren Fertigungsaufwand auf. Sie werden hauptsächlich in Anwendungen wie Stromversorgungsanlagen, industriellen Steuerfrequenzumrichtern, elektronischen Steuersystemen für Fahrzeuge der neuen Energietechnologie sowie in Energiemodulen medizinischer Geräte eingesetzt, bei denen die Übertragung hoher Ströme, hohe Leistungsabgabe oder starke Wärmeableitung erforderlich ist. Gewöhnliche Leiterplatten eignen sich meistens für Unterhaltungselektronik und niederleistungsfähige Geräte.

Die Kernvorteile von Leiterplatten mit dicker Kupferschicht liegen in ihrer Eignung für Anwendungen mit hohem Strom- und Leistungsbedarf und zeigen sich speziell in folgenden Aspekten:

· Hervorragende Stromtragfähigkeit:

Die dicke Kupferschicht (≥2 oz) kann zehn bis hundert Ampere starke Ströme führen, was weit über herkömmlichen Leiterplatten liegt. Sie erfüllt die Anforderungen an die Stromübertragung von Hochleistungsprodukten wie Stromversorgungsgeräten und neuen antriebssystemen für Elektrofahrzeuge und vermeidet Überhitzung und Beschädigung der Leitungen durch Stromüberlast.

· Hervorragende Wärmeableitung:

Kupfer weist eine hervorragende Wärmeleitfähigkeit auf. Eine dickere Kupferschicht ist ein ausgezeichneter Wärmeleiter, dessen Wärmeableitungseffizienz deutlich höher ist als die von Standard-Leiterplatten. Die verdickte Kupferschicht kann die während des Schaltungsbetriebs entstehende Wärme schnell ableiten, wodurch die Oberflächentemperatur der Platine effektiv gesenkt wird, Schäden an Bauteilen und Schaltungen durch thermisches Altern minimiert werden und die Stabilität sowie Lebensdauer des Produkts verbessert wird.

· Höhere mechanische Festigkeit:

Ein weiterer wesentlicher Vorteil von hochkupferhaltigen Leiterplatten liegt in ihrer höheren mechanischen Festigkeit. Die dicke Kupferschicht erhöht die physikalische Robustheit der Leiterplatte, wodurch sie widerstandsfähiger gegen Biegung und Stöße ist und somit besser mechanischen Belastungen wie Biegebeanspruchung, Vibrationen und mechanischem Schock standhalten kann. sie kann sich an raue Arbeitsbedingungen mit häufigen Vibrationen, wie sie beispielsweise in industriellen Steuergeräten und fahrzeugseitigen Umgebungen vorliegen, anpassen und reduziert dabei das risiko eines Leitungsbruchs.

· Zuverlässige stabile elektrische Leitfähigkeit

Die dicke Kupferschicht verringert die Widerstandsverluste während der Stromübertragung, senkt den Spannungsabfall und gewährleistet die Stabilität der Signal- und Leistungsübertragung im Schaltkreis. Sie eignet sich besonders für medizinische Geräte und präzise industriesteuersysteme mit hohen Anforderungen an die Versorgungsgenauigkeit.

· Unterstützung integrierter Konstruktion:

Es ermöglicht ein integriertes Layout von Hochstromkreisen und präzisen Signalkreisen, wodurch der Bedarf an externen Kühlkörpern, Shunts und anderen Komponenten reduziert wird. Dadurch wird die Produktstruktur vereinfacht und die Raumnutzung verbessert.

· Lebensdauer verlängern

Eine höhere Stromtragfähigkeit, besseres Wärmeableitungsmanagement und eine größere mechanische Festigkeit verlängern gemeinsam die Lebensdauer von Dickschichtkupfer-PCBs. Diese Leiterplatten sind weniger anfällig für thermische oder mechanische Beschädigungen und gewährleisten so einen längeren Zeitraum zuverlässigen Betrieb. Diese Zuverlässigkeit ist in Anwendungsbereichen von entscheidender Bedeutung, in denen Wartung oder Austausch schwierig und kostspielig sind, beispielsweise im Luft- und Raumfahrt- oder Industriebereich. normale Funktion über einen längeren Zeitraum. Diese Zuverlässigkeit ist in Anwendungsbereichen von entscheidender Bedeutung, in denen Wartung oder Austausch schwierig und kostspielig sind, beispielsweise im Luft- und Raumfahrt- oder Industriebereich.

| Technische Spezifikationen | Standard-PCB | Leiterplatten mit schwerer Kupferfolie | |||

| Dicke der Kupferfolie | Sie beträgt üblicherweise etwa 1 Unze pro Quadratfuß | Sie liegt üblicherweise bei 3 Unzen pro Quadratfuß bis 10 Unzen pro Quadratfuß oder höher | |||

| Stromtragfähigkeit | Schwach, unterstützt nur kleine Ströme (üblicherweise ≤10 A) | Sie ist stark und kann große Ströme im Bereich von mehreren zehn bis mehreren hundert Ampere führen | |||

| Wärmeableitungsleistung | Im Allgemeinen ist die Wärmeleitung langsam | Ausgezeichnet, die dicke Kupplerschicht leitet Wärme schnell ab | |||

| Mechanische Festigkeit | Gewöhnlich, mit begrenzter Biege- und Schlagfestigkeit | Höher, die verdickte Kupplerschicht erhöht die mechanische Robustheit | |||

| Widerstandsverlust | Es ist relativ hoch und neigt zu Spannungsabfall | Niedriger, stabilere Leistungs-/Signalübertragung | |||

| Verfahrensschwierigkeit | Konventionelle Verfahren sind technologisch ausgereift und haben geringe Kosten | Es erfordert ein spezielles Galvanik-/Ätzverfahren und hat relativ hohe Kosten | |||

| Anwendbare Szenarien | Unterhaltungselektronik (Handys/Computer), Niedrigleistungsgeräte | Hochleistungsgeräte (Netzteile/Frequenzumrichter), elektronische Steuersysteme für Fahrzeuge mit alternativen Antrieben, medizinische Leistungsmodule | |||

| Komplexität des Entwurfs | Einfach, keine spezielle Wärmeableitung/Stromtragfähigkeit erforderlich | Komplexe Schaltungsanordnung und Impedanzsteuerung, die passende dicke Kupferschichten erfordern | |||

Konstruktionsüberlegungen für Leiterplatten mit dickem Kupfer

Aufgrund der großen Kupferschichtdicke und der speziellen Anwendungsszenarien von Dickkupfer-Leiterplatten muss die Konstruktion elektrische Leistung, Verarbeitbarkeit und Zuverlässigkeit berücksichtigen. Die zentralen Überlegungen sind wie folgt:

· Auswahl der Kupferdicke:

Die Kupferdicke sollte basierend auf der tatsächlichen Stromtragfähigkeit und den Anforderungen an die Wärmeableitung der Ausrüstung festgelegt werden, um übermäßiges Design und erhöhte Kosten zu vermeiden. Kombinieren Sie die Kupferdicke mit der Leiterbahnbreite und beziehen Sie sich auf den IPC-2221-Stromtragfähigkeitsstandard, um sicherzustellen, dass die Anforderungen an die Spitzenstromübertragung erfüllt sind.

· Routing-Design:

Stromkreise mit hohem Strombedarf müssen verbreitert und verstärkt werden, um eine Überhitzung durch zu hohe Stromdichte zu verhindern. An den Übergängen zwischen feinrastigen Bauteilen und dicken Kupferleitungen sind stufenweise Übergänge vorzusehen, um plötzliche impedanzänderungen zu reduzieren. Im gesamten Prozess sind scharfe Winkel in Leiterbahnen zu vermeiden, um eine ungleichmäßige Ätzung oder elektrische Feldspitzen, die zu Durchschlägen führen können, zu verhindern.

· Kühlungskonzept:

Für wesentliche wärmeentwickelnde Bereiche sind dicke Kupferschichten für die Wärmeableitung und Kupferflächen vorgesehen oder wärmeleitende Pads reserviert, um externe Kühlvorrichtungen anzuschließen. Die Wärme wird über mehrere dicke Kupferschichten verteilt, um lokale Wärmestauung zu vermeiden. Die Durchkontaktierungen für hohe Ströme verwenden eine metallisierte Verstärkung oder eine parallele Mehrloch-Anordnung, um die Wärmeableitung zu verbessern.

· Durchkontaktierung und Verbindungsdesign:

Dicke Kupferdurchkontaktierungen vergrößern den Bohrungsdurchmesser und verdicken die Kupferschicht an der Bohrungsinnenwand. Gegebenenfalls sollten Blinde- und Grabendurchkontaktierungen oder Harzverschlüsse verwendet werden, um Rissbildung an der Bohrungsinnenwand zu verhindern. Die Lötflächen der Steckkomponenten sollten angemessen vergrößert werden, um die Lötverbindung mit der Dickschichtkupferschicht sicherzustellen. Der Hochstrom-Verbindungsbereich wird mit Kupfer ausgefüllt statt mit dünnen Leitungen, um die Stromtragfähigkeit und Stabilität zu erhöhen.

· Impedanzsteuerung:

Mithilfe von Simulationssoftware wie Altium und Cadence werden die Leiterbahnbreite, der Abstand und die Dielektrikumdicke optimiert, um den Einfluss der Dickschichtkupferschichten auf die charakteristische Impedanz der Leitung auszugleichen. Hochfrequenz signalleitungen und dicke Kupfer-Stromleitungen werden getrennt angeordnet, um elektromagnetische Störungen zu vermeiden.

· Prozesskompatibilität:

Aufgrund der Eigenschaft, dass dickes Kupfer beim Ätzen anfällig für Seitenätzung ist, wird eine Ätzkompensation vorgesehen, um die Genauigkeit der Leiterbahn zu gewährleisten. Um große zusammenhängende Bereiche mit dickem Kupfer zu vermeiden, können zusätzliche Nuten oder ausgehöhlte Strukturen eingefügt werden, um eine Verwölbung der Leiterplatte zu verhindern. Die Verbindung zwischen Pad und Kupferschicht verwendet eine Wärmepads-Struktur, um Fehllötstellen durch Wärmeansammlung während des Lötens zu vermeiden.

· Mechanische Zuverlässigkeit:

Für Leiterplatten mit dickem Kupfer wird in Kombination mit der Einbaustruktur eine Dehnungszulage vorgesehen, um Verformungen durch Temperaturschwankungen zu vermeiden. Verdickte Kupplerschichten oder zusätzliche Verstärkungsrippen werden an den kanten oder belasteten Bereichen hinzugefügt, um die Biege- und Vibrationsfestigkeit zu erhöhen, wodurch sie für raue Einsatzbedingungen wie in Fahrzeugen und industriellen Steuersystemen geeignet sind.

· Isolierung und Durchschlagfestigkeit:

Passen Sie den Abstand der dicken Kupferleitungen gemäß den Spannungsfestigkeitsanforderungen des Geräts an. Erhöhen Sie den Abstand in Hochspannungsanwendungen zusätzlich gemäß dem Isolierstandard IPC-2221. Multilayer-Dickkupfer- leiterplatten bestehen aus spannungsfesten Dielektrika, um einen Durchschlag zwischen den Schichten zu verhindern.

· Kostenoptimierung:

Dickes Kupfer wird nur in kritischen Bereichen mit hohem Strom und hoher Wärmeabfuhr eingesetzt, während in nicht-kritischen Bereichen die Standard-Kupferdicke beibehalten wird, um Leistung und Kosten auszugleichen. Bevorzugen Sie etablierte Fertigungslösungen, um komplexe Strukturen zu vereinfachen und Ausschuss bei der Produktion zu reduzieren komplexe Strukturen und reduzieren Produktionsausschuss

· Leiterbahnbreite und -abstand

Die Breite und der Abstand der Kupferleiter sind entscheidende Faktoren. Die Optimierung muss basierend auf den Stromtragfähigkeitsanforderungen und dem Gesamtlayout der Leiterplatte erfolgen.

· Verwenden Sie wärmeleitende Durchkontaktierungen und wärmeleitende Pads

Durch das Hinzufügen von wärmeleitenden Durchkontaktierungen und wärmeleitenden Pads in der Konstruktion kann die Wärmeableitung verbessert werden. Diese Konstruktionen helfen, die Wärme von den Hotspots auf der Leiterplatte abzuleiten und verbessern so insgesamt die Wärmeabfuhr management.

Fertigungskapazitäten (Form)

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~6 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 113 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Verzug&Verwindung | ≤0.5% | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |

Inspektion und Prüfung

Aufgrund der dicken Kupferschicht und spezieller Anwendungsszenarien müssen die Inspektion und Prüfung von Schwerkupfer-Leiterplatten (dicke Kupfer-PCBs) drei Hauptbereiche abdecken: Prozessqualität, elektrische Leistung und zuverlässigkeit. Die Kerninhalte sind wie folgt:

Prüfung des Erscheinungsbilds und von prozessbedingten Fehlerstellen

· Qualität der Kupplerschicht: Überprüfen, ob die dicke Kupplerschicht Ablösungen, Risse oder Oxidationen aufweist, sowie ob an den Leiterbahnrändern Gratbildung aufgrund ungleichmäßigen Ätzens vorhanden ist (gemäß IPC-A-600-Standard);

· Lötflächen und Durchkontaktierungen: Überprüfung der Flachheit und Haftfestigkeit der Lötflächen, ob die Kupferschichtdicke an den Wandungen der Durchkontaktierungen den Vorgaben entspricht und ob Hohlräume oder Fehlausrichtungen der Bohrungen vorliegen.

· Verformung der Leiterplattenoberfläche: Messen Sie die Verwölbung der Leiterplatte (Dicke Kupfer-Leiterplatten neigen aufgrund der Spannung in der Kupferschicht zur Verwölbung, die sollte innerhalb von 0,75 % gehalten werden) und prüfen Sie auf Delamination oder Blasen.

· Maßgenauigkeit: Prüfen Sie wichtige Abmessungen wie Leiterbahnbreite, Abstand und Bohrungsdurchmesser, um sicherzustellen, dass sie mit den Konstruktionszeichnungen übereinstimmen (der Fehler nach Ätzkompensation für dicke Kupferleiterbahnen sollte ≤±0,05 mm betragen).

Prüfung der elektrischen Leistung

· Leitfähigkeits- und Isolationsprüfung (Hochspannungsprüfung): Die Isolation zwischen Leiterbahnen wird mittels eines Hochspannungs-Isolationsprüfers überprüft, um Durchschläge aufgrund unzureichendem Abstands zwischen den dicken Kupferschichten zu verhindern. Prüfen Sie die Leitfähigkeit und fehlerbehebung bei Unterbrechungen und Kurzschlussfehlern;

· Stromtragfähigkeitsprüfung: Leiten Sie den Nennstrom unter simulierten realen Betriebsbedingungen, überwachen Sie den Temperaturanstieg der Schaltung (bei dicken Kupfer-Leiterplatten sollte der Temperaturanstieg beim Nennstrom ≤20 °C betragen), und bestätigen, dass keine Gefahr einer Überhitzung oder eines Schmelzens besteht.

· Impedanzprüfung: Verwenden Sie einen Impedanzanalysator, um die charakteristische Impedanz der Hochfrequenzsignalleitung zu erfassen, um sicherzustellen, dass der Einfluss der dicken Kupferschicht auf die Impedanz die Konstruktionsanforderungen erfüllt (Fehler ≤±10%);

· Spannungsabfallprüfung: Messen Sie den Leitungs-Spannungsabfall bei der Übertragung von Hochstrom, um den Vorteil des geringen Widerstands der dicken Kupferschicht zu verifizieren und Spannungsverluste, die die Geräteleistung beeinträchtigen könnten, zu vermeiden.

Automatische optische Inspektion (AOI)

Die automatische optische Inspektion (AOI) nutzt fortschrittliche Bildgebungstechnologie, um Fehler zu erkennen, die mit bloßem Auge möglicherweise nicht sichtbar sind.

· Hochauflösende Bildgebung: Das AOI-System erfasst hochauflösende Bilder der Leiterplatte und vergleicht sie mit den Konstruktionsvorgaben.

· Fehlererkennung: Dieses System kann automatisch Probleme wie Kurzschlüsse, Unterbrechungen, Abschärfung von Leiterbahnen und Fehlausrichtungen identifizieren.

· Präzision: AOI bietet hohe Präzision, wodurch sichergestellt wird, dass auch kleinste Fehler erkannt und behoben werden können.

Verlässlichkeitstest

· Temperaturwechseltest: Zyklenprüfung im Temperaturbereich von -40 °C bis 125 °C (≥1000 Zyklen), um die Haftfestigkeit der Dickschichtkupplerschicht mit Substrat und Pads zu überprüfen, ohne Entladung oder Rissbildung.

· Thermoschocktest: Schneller Wechsel zwischen heißen und kalten Umgebungen (Temperaturdifferenz ≥80 °C), um die Beständigkeit der Leiterplatte gegenüber plötzlichen Temperaturschwankungen zu prüfen, geeignet für raue Anwendungen wie im Automobil- und industriesteuerungsbereich.

· Vibrations- und mechanische Festigkeitsprüfung: Simulation von Vibrationen (Frequenz 5–500 Hz) und Stößen während Transport und Betrieb, um zu überprüfen, ob die Dickschichtkupferschaltung unterbrochen ist oder ob Durchkontaktierungen abgefallen sind.

· Korrosionsbeständigkeitstest: Überprüfung der Oxidations- und Korrosionsbeständigkeit der dick beschichteten Kupplerschicht mittels Salzsprühnebeltest (neutraler Salzsprühnebel, 48 bis 96 Stunden) oder Feuchte-Wärme-Test (85 °C/85 % RH, 1000 Stunden).

· Lötzuverlässigkeitsprüfung: Nach Abschluss der SMT-/Durchsteck-Lötung die Haftfestigkeit zwischen den Lötstellen und den dick beschichteten Kupferflächen prüfen und sicherstellen, dass keine falschen Lötstellen oder Abhebungen vorliegen (die Mikrostruktur der lötstellen kann durch metallographische Schliffe analysiert werden).

Besondere Leistungsverifikation

· Kühlleistungstest: Die Temperaturverteilung der Leiterplatte unter Volllastbedingungen wird mit einem Wärmebildkamera erfasst, um die Wärmeableitungseffizienz der dick beschichteten Kupplerschicht zu überprüfen.

· Entflammbarkeitsprüfung: Für Hochleistungsanwendungen wird die Entflammbarkeitsklasse der Leiterplatte gemäß UL94-Norm geprüft (mindestens Stufe V-0 erreichen);

· Haftfestigkeitstest: Es wird ein Hundertergittertest oder ein Zugtest durchgeführt, um die Haftung zwischen der Dickschichtkupferschicht und dem Substrat zu überprüfen (≥1,5 N/mm).

Anwendungen von Schwerkupfer-Leiterplatten

Dickschicht-Kupfer-Leiterplatten zeichnen sich durch hohe Strombelastbarkeit, hervorragende Wärmeableitung und hohe mechanische Festigkeit aus und werden hauptsächlich in Bereichen eingesetzt, in denen die Übertragung großer Ströme, hohe Leistungsabgabe oder extreme betriebsbedingungen erforderlich sind. Die zentralen Anwendungsszenarien sind wie folgt:

Im Bereich der neuen Energiefahrzeuge

Kernkomponenten: On-Board-Ladegerät, Batteriemanagementsystem, Motorregler, DC/DC-Wandler, Ladesäulenmodul.

Anwendungsgrund: Es müssen hohe Ströme (zehn bis mehrere hundert Ampere) übertragen, wechselnde hohe und niedrige Temperaturen sowie Vibrationen ausgehalten werden. Dickschicht-Kupfer-Leiterplatten gewährleisten eine stabile Stromübertragung und effiziente Wärmeableitung, und eignen sich für die rauen Umgebungsbedingungen im Fahrzeugbereich.

Industrielle Steuerung und Leistungselektronik

Kernkomponenten: Frequenzumrichter, Servoantrieb, USV-Stromversorgung, industrielles Strommodul, Steuerplatine für Hochspannungsverteilungsschrank, Hauptsteuerplatine für Elektroschweißgerät.

Anwendungsgrund: Industrielle Steuergeräte erfordern oft eine hohe Leistungsabgabe. Dicke Kupfer-PCBs können den Leitungswiderstandsverlust reduzieren, Überhitzung verhindern und gleichzeitig mechanischen Vibrationen und elektromagnetischen störungen widerstehen, wodurch die Zuverlässigkeit der Geräte erhöht wird.

Der Bereich medizinischer Geräte

Kernkomponenten: Medizinische Stromversorgungen, Strommodule für Beatmungsgeräte, Steuerplatinen für elektrische chirurgische Instrumente.

Anwendungsgrund: Medizinische Geräte stellen äußerst hohe Anforderungen an die Stabilität und Sicherheit der Stromversorgung. Dicke Kupfer-PCBs ermöglichen eine geringe Spannungsabsenkung, hohe Wärmeableitung und erfüllen die strengen Isolations- und Durchhaltespannungs normen der medizinischen Industrie.

Luft- und Raumfahrt sowie militärische Bereiche

Kernkomponenten: Luftgestütztes Stromversorgungssystem, Radarstartmodul, Raketensteuerplatine, Satellitenstromversorgungseinheit.

Anwendungsgrund: Um sich an extreme Temperaturen, starke Vibrationen und Strahlungsumgebungen anzupassen, können die hohe mechanische Festigkeit und die stabile elektrische Leistung von Dickschicht-Kupfer-Leiterplatten den normalen Betrieb der Ausrüstung unter rauen Bedingungen sicherstellen.

Hochleistungs-Verbrauchs- und kommerzielle Ausrüstung

Kernkomponenten: Energiespeicher-Wechselrichter, Photovoltaik-Wechselrichter, Steuerplatine für Hochleistungs-Haushaltsgeräte (wie Induktionskochfelder, Elektroöfen), Strommodul für Rechenzentren.

Anwendungsgrund: Hochleistungsgeräte erzeugen viel Wärme und weisen einen hohen Stromfluss auf. Dickschicht-Kupfer-Leiterplatten können Wärme schnell ableiten, verhindern Überlastung und Durchbrennen der Schaltung und verlängern so die Lebensdauer der Ausrüstung.

Bereich Schienenverkehr

Kernkomponenten: Zugtraktionsumrichter, Gleisstromversorgungssystem, Signalsteuermodul.

Anwendungsgrund: Ausrüstung für den Schienenverkehr muss langfristigen Vibrationen, hohen und tiefen Temperaturen sowie häufigen Start-Stopp-Belastungen durch hohe Ströme standhalten. Die Stromtragfähigkeit und mechanische Zuverlässigkeit von Leiterplatten mit dicker Kupferschicht kann diese Anforderung erfüllen.