Rigid-Flex-Leiterplatten

Hochleistungs-Rigid-Flex-Leiterplatten für medizinische, industrielle, automobil- und Consumer-Elektronik. Nahtlose Integration von starrer Stabilität und flexibler Anpassungsfähigkeit – ideal für platzbeschränkte, komplexe Geräte. Präzise Fertigung, verbesserte Signalintegrität, 24-Stunden-Prototypenfertigung, schnelle Lieferung, DFM-Unterstützung und AOI-Prüfung gewährleisten zuverlässige Leistung in anspruchsvollen Anwendungen.

✅ Starr-flexibler Hybrid-Design (platzsparend)

✅ 24-Stunden-Prototypenfertigung | schnelle Bearbeitung

✅ DFM-Optimierung und Qualitätsprüfung

✅ Kompatibilität mit kompakten Geräten aus mehreren Branchen

Beschreibung

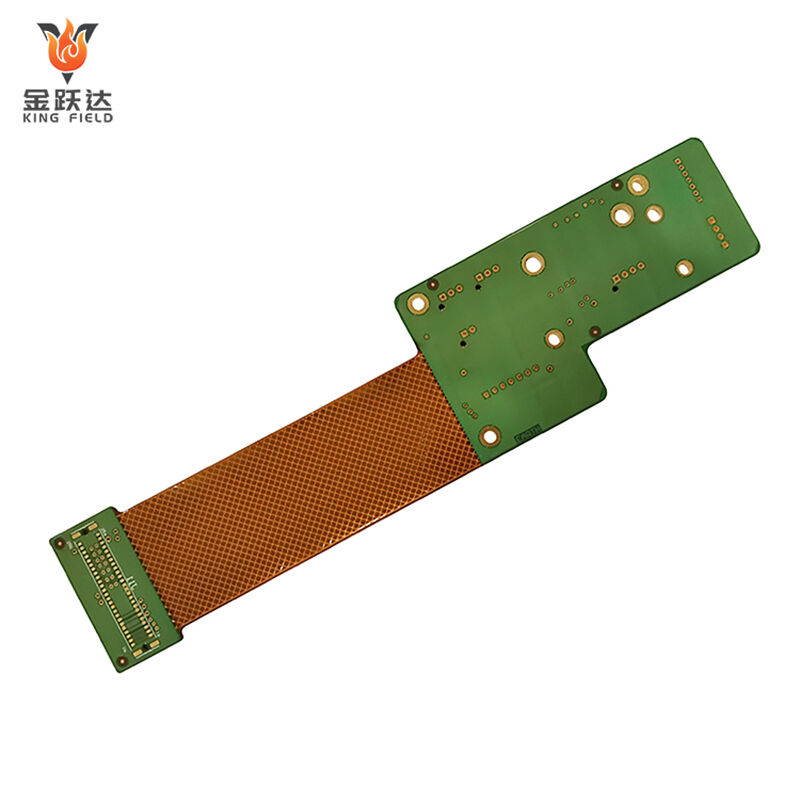

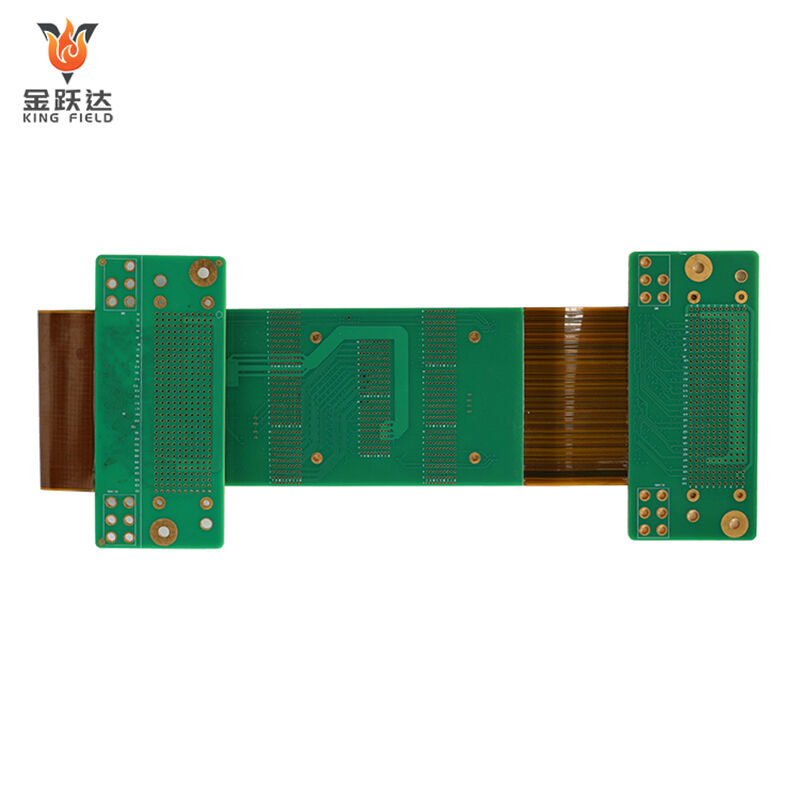

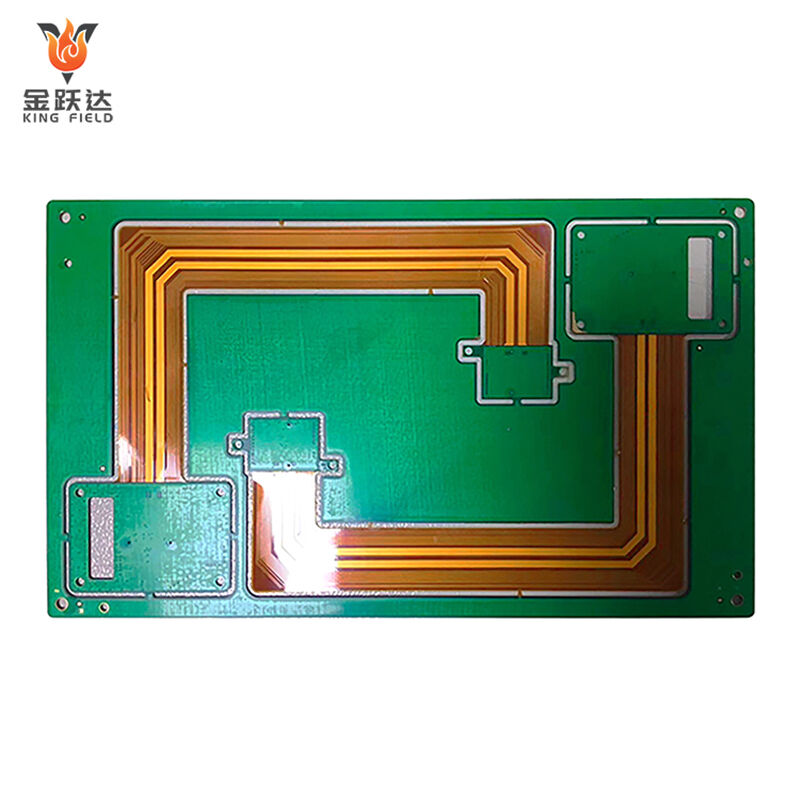

Starre-flexible Leiterplatten vereinen die Vorteile von flexiblen Schaltungen und herkömmlichen starren Leiterplatten. Ihre physikalische Struktur ist wie folgt: flexible Schaltungsschichten sind zwischen starren Schaltungsschichten eingeschlossen. Die starren und flexiblen Leiterplatten sind teilweise durch Prepregs miteinander verbunden, dies sind glasfaserverstärkte dielektrische Materialien, die durch Hitze und Druck gehärtet werden. Diese Struktur kombiniert die Vorteile einer flexiblen und leichten Schaltung mit einer starren Schicht, die über eine hohe mechanische Stabilität verfügt.

Eine Schlüsselkomponente von starre-flexiblen Verbundplatten

· Starrer Querschnitt:

Bietet mechanische Stabilität und strukturelle Unterstützung

Verwendung herkömmlicher Materialien wie FR-4 oder spezieller Laminate

Unterstützt Oberflächenmontage-Bauteile und Steckverbinder

Bietet Standardmontageflächen für die Montage

· Flexibler Teil:

Hergestellt aus Polyimid- oder Polyester-Substrat

Ermöglicht Biegen, Falten und dynamische Bewegung

Starre Komponenten können ohne Kabel oder Steckverbinder verbunden werden

Erlaubt dreidimensionale Konfiguration

· Übergangszone:

Der kritische Bereich, in dem der starre und der flexible Teil zusammenlaufen

Es ist eine sorgfältige Konstruktion erforderlich, um mechanische Spannungen zu vermeiden

Verwendung spezialisierter Materialien und Fertigungstechniken

Bestimmt die Gesamtbetriebssicherheit der Leiterplatte

| Funktion | Beschreibung | ||||

| Struktur | Starre Schichten (FR-4, etc.) + Flexible Schichten (Polyimid, etc.) + Klebeschichten + Leitfähige Schichten | ||||

| Hauptvorteile | 1. Reduzierung von Steckverbindern/Kabeln, geringeres Ausfallrisiko; 2. Platzersparnis bei komplexen Baugruppen; 3. Erhöhung der Produktzuverlässigkeit und -haltbarkeit; 4. Vereinfachung des Montageprozesses, Kostensenkung | ||||

| Einschränkungen | Hohe Konstruktionskomplexität; Höhere Herstellungskosten als herkömmliche Leiterplatten; Langer Änderungszyklus |

Anwendungsszenarien

Unterhaltungselektronik: Smartphones, Laptops, Wearables (faltbare Bildschirme, Kameramodule)

Automotive-Elektronik: Bordradar, Instrumententafeln, BMS für Fahrzeuge mit neuer Energieantriebstechnologie

Industrieanlagen: Roboter-Gelenke, Sensor-Module, medizinische Geräte (Endoskope, tragbare Monitore)

Luft- und Raumfahrt: Satellitenausrüstung, UAV-Steuerungssysteme

Kingfield-bezogene Dienstleistungen

Bieten PCB Flex-Rigid Design-Optimierung, Prototyping und Serienproduktion an

Unterstützung mehrschichtiger Starr-Flex-Leiterplattenstrukturen (bis zu 20 Schichten) für komplexe Schaltungsanforderungen

Erfüllt die IPC-6012/2223-Standards und erfüllt die Anforderungen an hohe Zuverlässigkeit in der Medizin-, Automobil- und anderen Industrien

Produktionskapazität

| Artikel | Starre-flexible Leiterplatten | ||||

| Material | FR-4, FPC Hochfrequenz | ||||

| Schichten | 1-40L | ||||

| Maximale Schnitt-Laminationsgröße | 500*420mm | ||||

| Enddicke der Platine | 0,20-6,0 mm | ||||

| Minimale Endlochgröße | 0,075 mm | ||||

| Seitenverhältnis | 0.584027778 | ||||

| Innenlagelinienbreite/-abstand | 0,05 mm | ||||

| Kupferfolienstärke (innere Schichten) | 1/6oz-1oz | ||||

| Minimale Dielektrikum-Schichtdicke | 20um | ||||

| Kupferfolienstärke (äußere Schichten) | 1/3oz-1oz | ||||

| Kupfer-zu-Bohrung-Abstand | 0,2 mm | ||||

| Leiterbahnbreite/-abstand der äußeren Schicht | 0,035 mm | ||||

| Min. SMD-Breite | 0,05 mm | ||||

| Max. Durchmesser für Lötstopplack-Füllbohrung | 0,5 mm | ||||

| lötstopplack-Stegbreite | 0,075 mm | ||||

| Toleranz für endgültige Set-Größe | ±0,1 mm/Grenzwert ±0,05 mm | ||||

| Mindestabstand Loch zur Platinekante | 0,075–0,15 mm | ||||

| Mindest-Toleranz für Abschrägungswinkel | ±3-5° | ||||

| Schicht-zu-Schicht-Toleranz | ≤0,075 mm (1–6 L) | ||||

| Mindest-PTH-Lötsteg innere Schicht | 0.15mm | ||||

| Mindest-PTH-Lötsteg äußere Schicht | 0.15mm | ||||

| Oberflächenbehandlung | OSP, HASL, ENIG, Goldfinger, Vergoldung, ENEPIG, IMM TIN, IMM AG | ||||

| Verzug&Verwindung | 0,5 % (weniger als 45 µ) | ||||

Materialauswahl

Flexibles Substrat: Polyimid hat sich aufgrund seiner Zuverlässigkeit und Hitzebeständigkeit zur bevorzugten Wahl entwickelt.

Starres Kernmaterial: FR-4 wird für Standardanwendungen verwendet, und spezielle Laminatwerkstoffe kommen bei hohen Leistungsanforderungen zum Einsatz

Prepregs: Nichtfließende oder niedrigviskose Prepregs können verhindern, dass Harz in die flexiblen Bereiche eindringt.

Klebstoff: Ein Acryl- oder Epoxidharzsystem, das zum Verbinden der Deckschicht verwendet wird

Standardmäßiges flexibles Material

Polyimid (Kapton) 0,5 mil bis 5 mil (0,012 mm - 0,127 mm)

Kupferkaschiertes Substrat ohne Klebstoff mit einer Dicke von 1 bis 5 mil

Flammgeschützte Laminatwerkstoffe, Substrate und Ummantelungen

Hochleistungs-Epoxidharz-Laminate und Prepregs

Hochleistungs-Polyimid-Laminate und Prepregs

Auf Anfrage können Materialien bereitgestellt werden, die den UL- und RoHS-Normen entsprechen

Hoher Tg FR4 (Tg 170+), Polyimid (Tg 260+)

Fertigungskapazitäten (Form)

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~6 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktgröße | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 113 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrgröße | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Verzug&Verwindung | ≤0.5% | Min. R-Eckenradius der Kontur | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |

Warum uns wählen

·Expertenfertigung von Starr-Flex-Leiterplatten

Wir sind spezialisiert auf die Herstellung hochwertiger Starr-Flex-Leiterplatten und nutzen dabei umfangreiche Erfahrung und moderne Ausrüstung. Unsere Starr-Flex-Leiterplatten sind nicht nur strukturell zuverlässig, sondern bieten auch eine hervorragende elektrische Leistung, wodurch sie ideal für kompakte und komplexe elektronische Geräte mit hohen Anforderungen an Stabilität und Präzision geeignet sind.

·Unterstützung komplexer Designs

Wir bieten mehrlagige, hochdichte Starr-Flex-Leiterplatten, die den Anforderungen komplexer Schaltungsdesigns und strenger Platzbeschränkungen gerecht werden. Egal ob für industrielle Steuerungssysteme, medizinische Geräte oder Unterhaltungselektronik – unsere Produkte erfüllen die Anforderungen ansprüche an Miniaturisierung, hohe Leistung und flexible Verbindungen, mit hervorragender Konstruktions- und Engineering-Unterstützung.

·Flexible Anpassung

Um den vielfältigen Anforderungen unserer Kunden gerecht zu werden, bieten wir flexible Anpassungsdienstleistungen an. Von der Materialauswahl und Dickenkonfiguration bis hin zu speziellen Funktionsdesigns entwickeln wir starre-flexible Leiterplattenlösungen gemäß spezifischer Anwendung anforderungen, um optimale Leistung in verschiedenen Anwendungsfällen sicherzustellen.

·Hohe Zuverlässigkeit und Langlebigkeit

Jeder Schritt unseres Produktionsprozesses für starre-flexible Leiterplatten unterliegt einer strengen Qualitätskontrolle, um hohe Zuverlässigkeit und Langlebigkeit zu gewährleisten. Unsere Produkte werden gründlich getestet und geprüft und zeigen auch unter hoher Belastung und in rauen umgebungen eine gleichbleibend hohe Leistung, wodurch sie für anspruchsvolle Branchen wie Luft- und Raumfahrt, Automobil-Elektronik und hochwertige Unterhaltungselektronik geeignet sind.

Kernvorteil

· Platzoptimierung: Bieg- und faltbar, geeignet für enge und komplexe Einbauräume, reduziert das Produktvolumen erheblich

· Zuverlässigkeitsverbesserung: Verringern Sie die Verwendung von Steckverbindern und Kabeln und senken Sie das Risiko von Ablösungen und Kurzschlüssen durch Vibration/Stoß

· Hohe Montageeffizienz: Das integrierte Design vereinfacht den Montageprozess, verkürzt den Produktionszyklus und reduziert die Arbeitskosten

· Stabile Leistung: Reduziert Signalübertragungsverluste, unterstützt Hochfrequenz-/Hochgeschwindigkeitssignale und eignet sich für präzise elektronische Anforderungen

· Hohe Haltbarkeit: Die flexible Schicht besteht aus hitzebeständigen und korrosionsbeständigen Materialien wie Polyimid, die sich an raue Einsatzumgebungen anpassen können

Haupt herausforderungen

· Komplexes Design: Es müssen die Kompatibilität der starren und flexiblen Schichten berücksichtigt werden, einschließlich fachgerechter Gestaltung von Biegeradius und Schichtaufbau

· Hohe Kosten: Die Kosten für flexible Substrate und integrierte Formgebungsverfahren sind höher als bei herkömmlichen Leiterplatten

· Hohe Fertigungsschwierigkeit: Hohe Anforderungen an Produktionsanlagen und Präzisionssteuerung sowie große Schwierigkeiten bei der Verbesserung der Ausschussquote

· Hohe Umstellungskosten: Änderungen im Design erfordern eine Neuausrichtung der Schichtung/Verarbeitung, was zeitaufwendig und kostspielig ist

· Komplexe Prüfung: Es sind spezielle Geräte für Biegelebensdauerprüfungen und Signalintegritätstests erforderlich, und der Prüfprozess ist umständlich

Häufig gestellte Fragen

Q1. Welche Dateien benötigen Sie zur Herstellung von Leiterplatten?

A: Zur Herstellung von Leiterplatten benötigen wir verschiedene Design-Dateien, darunter Gerber-Dateien, Stückliste (BOM), Bestückungszeichnungen, Vorläufige Dateien oder andere spezielle Anforderungsdateien.

Q2. Wie lang ist die übliche Lieferzeit für Starrflex-Leiterplatten?

A: Die Lieferzeit für solche Platinen beträgt 1 bis 2 Wochen; sie hängt jedoch von den individuellen Anforderungen ab.

Q3. Welche Qualitätsnormen bieten Sie für Starr-Flex-Leiterplatten?

Wir fertigen Starr-Flex-Leiterplatten, starre Leiterplatten und Flex-Leiterplatten gemäß den UL-, ISO-9001-, AS-9100-, IPC-6012/6013- und MIL-Leistungsstandards.

Q4. Welche Oberflächenbeschichtungen bieten Sie für Starr-Flex-Leiterplatten an?

A: Wir bieten Immergiernickel/Gold und OSP an. Außerdem bieten wir kundenspezifische Oberflächenveredelungen oder Beschichtungen für Starr-Flex-Leiterplatten an.

Q5. Welches Versteifungsmaterial verwenden Sie?

A: Wir verwenden FR4, Stahl oder Aluminium.