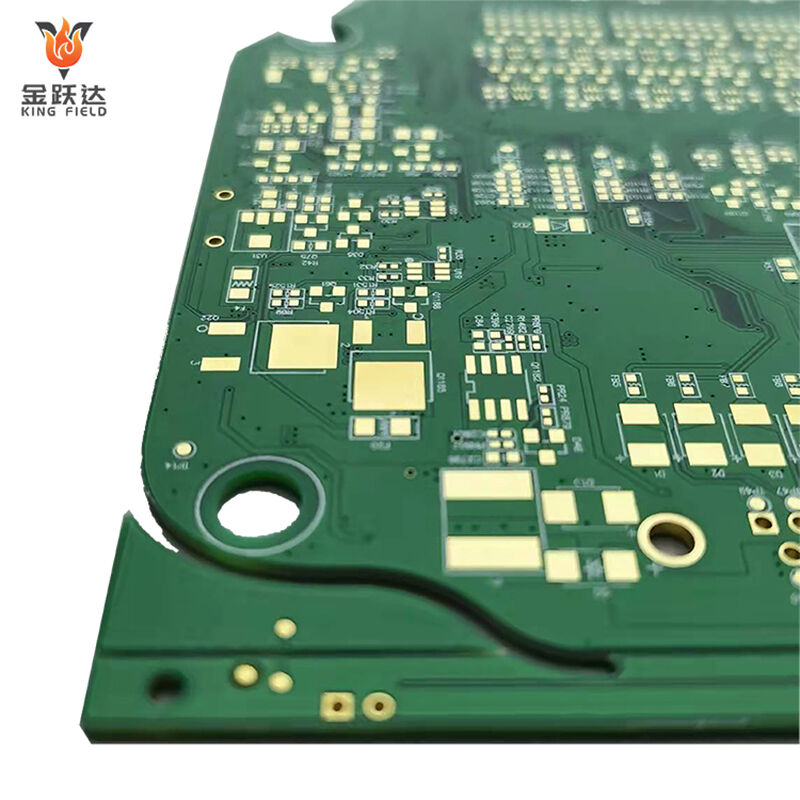

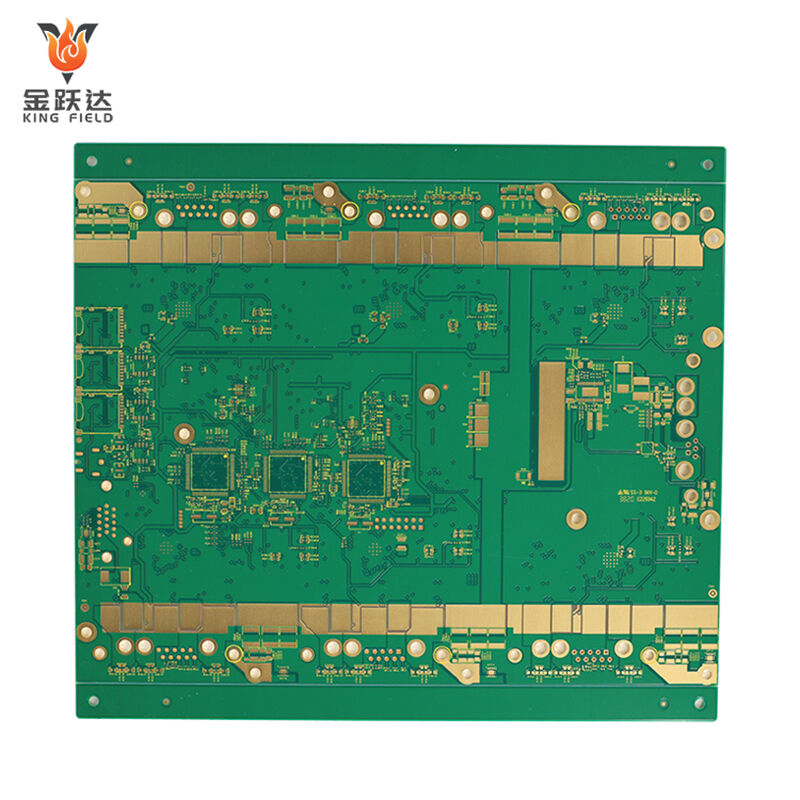

Плати з матеріалів Rogers

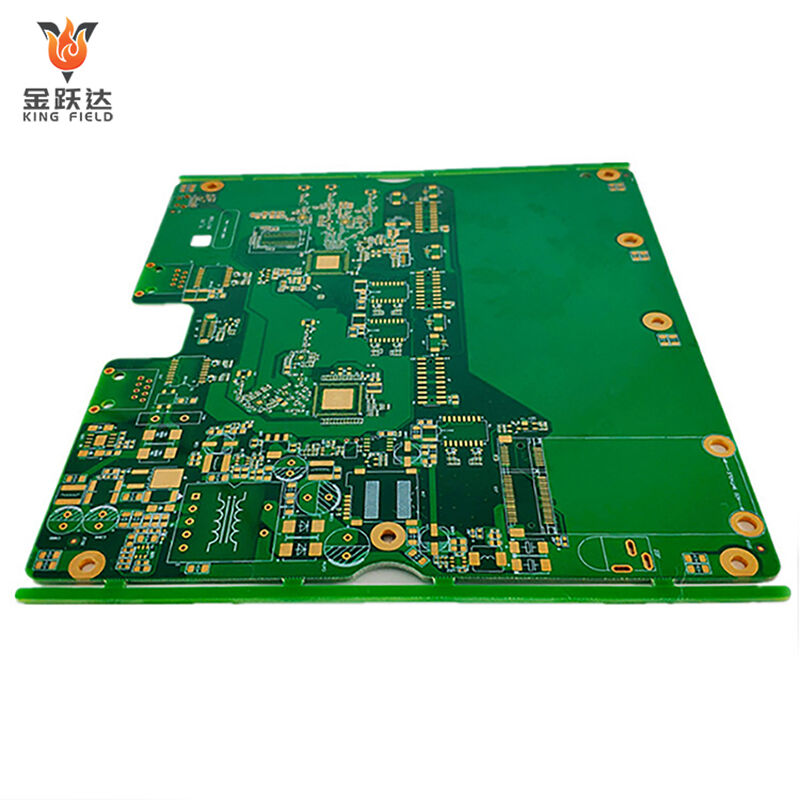

Високопродуктивні ПКБ Rogers для радіочастотних/телекомунікаційних/автомобільних/промислових високочастотних додатків. Преміум-матеріали Роджерса

(RO4003C/RO5880), з ультраніжкою втратою і точним контролем імпедансиоптимізованим для цілісності сигналу GHz.

✅ Низькопотерпні субстрати Роджерса

✅ Точний контроль імпедансу (±5%)

✅ Фокусування на радіочастоті/мікрохвилях/високошвидкісних даних

Опис

Що таке Rogers PCB?

Плати з матеріалів Rogers вказує на високопродуктивну друковану плату, виготовлену з використанням спеціалізованих матеріалів для шарування, які виробляє корпорація Rogers Corporation, американське підприємство з передових матеріалів і технологій. На відміну від звичайних плат FR-4 Які виготовлені з епоксидної смоли та скловолокна, вона в основному використовує матеріали, такі як політетрафторетилен (PTFE), керамічні композити або вуглеводневі суміші. Особливо підходить для високочастотних та високошвидкісних електронних застосувань і вважається еталоном у відповідних галузях. Нижче наведено детальне ознайомлення:

Серія основних матеріалів

| Серія матеріалів | Основні характеристики | Типові сценарії застосування | |||

| Серія RO4000 | Має вигідне співвідношення ціни та якості, добру оброблюваність, стабільну діелектричну проникність і низькі діелектричні втрати. Наприклад, RO4350B має стабільну діелектричну проникність близько 3,48 і відмінну термостійкість. | модулі 5G-зв'язку, високочастотні антени та радіочастотні схеми. | |||

| Серія RT/duroid | Він виготовлений на основі фторопластів і має дуже низькі діелектричні втрати та виняткові високочастотні характеристики. Типовим представником є продукт RT5880. | Мікрохвильові схеми, прецизійні радарні системи та високоякісні вимірювальні прилади. | |||

| RO3000 Серія | Це армований фторопластичний матеріал із хорошою стабільністю розмірів і стійкістю до вологи. | Комерційне мікрохвильове обладнання та середнє та високоякісне РЧ-зв'язкове обладнання. | |||

| TMM Серія | Як матеріал на основі вуглеводнів і кераміки, поєднує переваги кераміки та вуглеводнів, має високу теплопровідність і стабільні електричні властивості. | Високопотужні РЧ-компоненти та електронне обладнання для роботи в умовах високих температур. | |||

Переваги та застосування

Виняткові експлуатаційні переваги

Низькі втрати сигналу:

Їхні матеріали мають низький коефіцієнт розсіювання. Коли сигнали передаються на частотах понад 2 ГГц, втрати значно нижчі, ніж у традиційних друкованих платах FR-4, що ефективно забезпечує цілісність сигналу.

Стабільні діелектричні властивості:

Діелектрична проникність залишається стабільною в широкому діапазоні температур і частот. Це дозволяє інженерам точно проектувати такі схеми, як узгодження опорів та лінії передачі.

Міцна Екологічна Приспільність:

Багато матеріалів із цієї серії мають низьке водопоглинання, що забезпечує стабільну роботу в умовах високої вологості. У той же час вони мають високу температуру склування (як правило, понад 280 °C) та відмінну термостійкість, що дозволяє витримувати екстремальні зміни температури.

Основні галузі застосування

Телекомунікації:

Це ключовий матеріал для РЧ-модулів базових станцій 5G, міліметрових хвильових антен та обладнання супутникового зв'язку, який відповідає вимогам до низьких втрат і високошвидкісної передачі сигналів у системах зв'язку.

Аерокосмічна та оборонна промисловість:

Використовується в радарних системах, модулях наведення ракет та бортовому електронному обладнанні для космічних апаратів. Його низьке виділення газів і стійкість до жорстких умов дозволяють адаптуватися до складних умов у космосі та на полі бою.

Автомобільна електроніка:

Застосовується в автомобільних радарах, модулях бортового зв'язку 5G та системах керування енергопостачанням у транспортних засобах із новими джерелами енергії, витримуючи високотемпературне й високовібраційне середовище роботи в автомобілях.

Випробувальне та вимірювальне обладнання:

Використовується в генераторах високочастотних сигналів, векторних аналізаторах мереж та інших прецизійних приладах, забезпечуючи точність і стабільність вимірювань приладів.

Переваги

Плата Rogers, виготовлена з матеріалів компанії Rogers Materials, завдяки унікальній формулі основи та конструкції характеристик має такі ключові переваги порівняно з традиційними FR-4 та звичайними високочастотними друкованими платами, особливо підходить для високочастотних, високошвидкісних і високонадійних сценаріїв застосування:

Ідеальна продуктивність передачі високочастотного сигналу

· Наднизькі діелектричні втрати:

Фактор втрат (Df) основ матеріалів Rogers (наприклад, на основі PTFE, керамічно наповнених композитів) є надзвичайно низьким (зазвичай < 0,0025@10 ГГц), що значно нижче, ніж у FR-4 (Df ≈ 0,02@10 ГГц), і це значно зменшує загасання сигналу у високочастотному діапазоні понад 2 ГГц. Ефективно забезпечує цілісність сигналу у системах 5G, міліметрових хвиль та мікрохвильового зв'язку, запобігаючи викривленню даних або погіршенню ефективності передачі.

· Стабільна діелектрична проникність (Dk):

Діелектрична проникність майже не змінюється з температурою (-55 ℃ до 125 ℃) і частотою (діапазон коливань < ±2%). Інженери можуть точно розробляти узгодження імпедансу та лінії передачі (наприклад, смужкові лінії та лінії типу stripline), забезпечуючи стабільність роботи ВЧ-кіл. Особливо підходить для сценаріїв із жорсткими вимогами до точності імпедансу, таких як радарні та супутникові комунікації.

Відмінна термічна стабільність і експлуатаційна адаптивність

· Висока температура склування (Tg). Більшість матеріалів Rogers мають Tg понад 280 °C (у деяких продуктів, наприклад RO4350B, Tg = 280 °C, тоді як у RT5880 немає чітко вираженої точки перегину), що значно вище, ніж у FR-4 (Tg ≈ 130 °C). Вони не розм'якшуються і не деформуються в умовах високих температур і витримують високі температури паяння (260 °C) та тривалу роботу в умовах підвищеної температури.

· Низький коефіцієнт водопоглинання:

Коефіцієнт водопоглинання основи менше 0,03 % (у FR-4 ≈ 0,15 %), відсутність погіршення характеристик у високовологих умовах (наприклад, морські та зовнішні базові станції), запобігання погіршенню діелектричних властивостей або корозії провідників через поглинання вологи, подовження терміну служби друкованої плати.

· Стійкість до агресивних умов експлуатації:

Стійкий до випромінювання та хімічної корозії, підходить для спеціальних сценаріїв, таких як аерокосмічна галузь (космічне випромінювання) та промисловий контроль (кислі та лужні середовища), і з низьким виділенням газів (відповідає стандартам NASA), не буде виділяти леткі речовини, що забруднюють прецизійні компоненти.

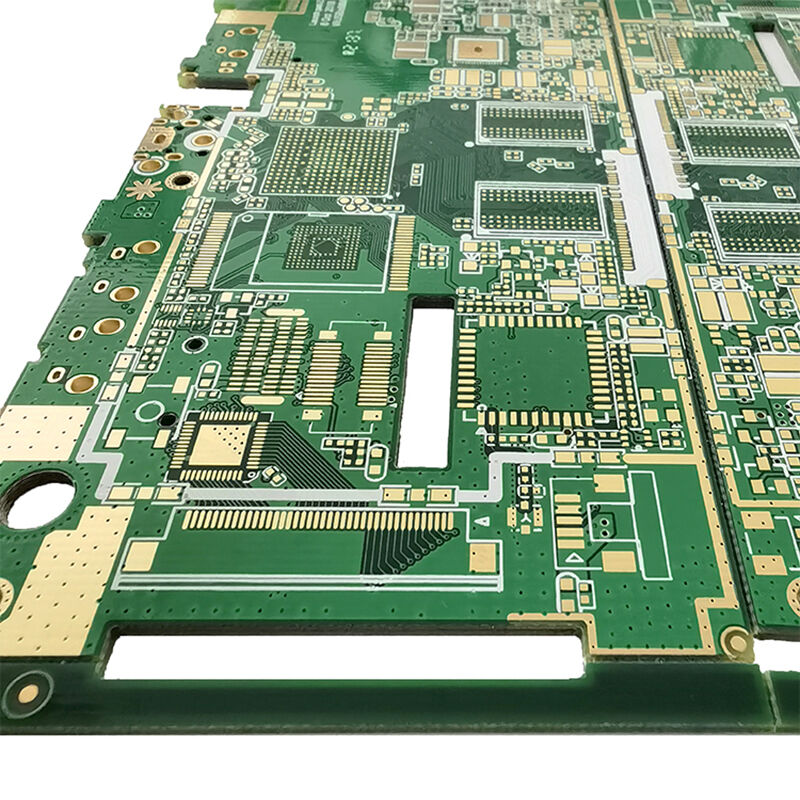

Виняткові механічні та технологічні характеристики

· Висока стабільність розмірів:

Коефіцієнт теплового розширення (КТР) основи добре узгоджується з мідною фольгою (КТР по осях X/Y ≈14 ppm/℃, по осі Z ≈60 ppm/℃). Деформація друкованої плати надзвичайно низька після паяння при високій температурі або температурних циклів, що зменшує ризик відмови паяння пристрою. Особливо підходить для високощільних корпусувань, таких як BGA та flip-chip.

· Сумісний з традиційними процесами виготовлення друкованих плат:

Можуть бути використані стандартні процеси виробництва друкованих плат (травлення, свердління, металізація, паяння) без спеціального обладнання, і підтримується використання товстого мідного шару (≥2 унції) та багатошарові конструкції плат, що забезпечує баланс між високими експлуатаційними характеристиками та технологічною можливістю, а також зменшує складність масового виробництва. забезпечує високу продуктивність та технологічну можливість і зменшує складність масового виробництва.

Адаптація до вимог високої потужності та інтеграції

· Виняткова теплопровідність:

Керамічні заповнені підкладки Rogers (наприклад, RO3003) мають теплопровідність до 0,6 Вт/(м·К), що вище, ніж у FR-4 (0,3 Вт/(м·К)). Вони можуть швидко відводити тепло, що генерується потужними ВЧ-пристроями, запобігаючи локальному перегріву та погіршенню характеристик.

· Підтримка інтегрованих пасивних компонентів:

Деякі підкладки Rogers (наприклад, серії, сумісні з LTCC) можуть інтегруватися з пасивними компонентами (резисторами, конденсаторами), зменшуючи кількість зовнішніх компонентів, досягнення мініатюризації та зниження ваги друкованих плат, а також підходять для сценаріїв із обмеженим простором, таких як дрони та бортові радари.

Перевага енергоефективності, отримана завдяки низькому коефіцієнту втрат

У радіочастотних підсилювачах потужності та модулях передачі базових станцій, ультра-низькі діелектричні втрати можуть зменшити втрати енергії під час передачі сигналу, підвищити коефіцієнт енергоефективності обладнання, знизити загальне енергоспоживання пристрою, а також зменшити виділення тепла, що дозволяє краще оптимізувати конструкцію системи охолодження.

| Показники експлуатаційної здатності | Плати з матеріалів Rogers | FR-4 PCB | |||

| Коефіцієнт втрат (Df) | <0,0025.10 ГГц | ≈0,02.10 ГГц | |||

| Коливання діелектричної проникності | <±2% | >±10% | |||

| Температури склування (Tg) | >280℃ | ≈130℃ | |||

| Швидкість вбергання води | <0.03% | ≈0.15% | |||

| Розмірна стійкість | Надзвичайно високу | Загальне |

Осторожність

Через значні відмінності в характеристиках основ між платами rogers pcb та традиційними FR-4 PCB, процес виробництва вимагає цілеспрямованого контролю деталей технологічного процесу. Основні моменти, на які слід звернути увагу, такі:

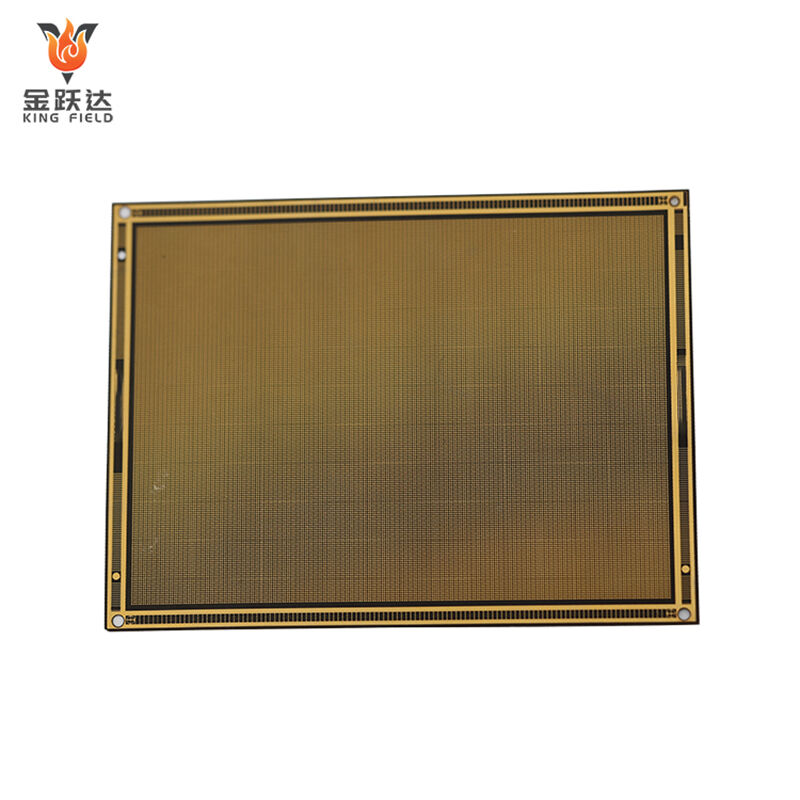

Обробка та зберігання основи

· Умови зберігання:

Матеріали Rogers (особливо основи з ПТЕФ) схильні до вбирання вологи, тому їх слід зберігати в умовах постійної температури та вологості (температура 20–25 °C, вологість < 50%). Якщо матеріал не використовується відразу після відкриття, його слід запакувати під вакуумом і герметично закрити, щоб запобігти вбиранню вологи, яке може призвести до утворення бульбашок і розшарування під час паяння.

· Різання основи:

Для різання слід використовувати спеціальні інструменти з твердого сплаву, щоб запобігти утворенню тріщин на краях основи (основа з ПТЕФ має низьку міцність). Після різання необхідно прибрати усі залишки матеріалу, щоб уникнути подряпин на поверхні плати під час подальшої обробки.

· Очищення поверхні:

Не використовуйте сильні агресивні чистячі засоби на поверхні основи. Для протирання, щоб видалити жирові плями або пил, краще використовувати ізопропіловий спирт, уникайте забруднення, яке може вплинути на міцність зчеплення міді шару.

Свердління та формування

· Параметри свердління:

Матеріал Rogers на основі PTFE має високу твердість і погану теплопровідність. Під час свердління слід використовувати свердла з алмазним покриттям. Знизьте швидкість обертання (на 20–30% нижче, ніж для FR-4), збільште подачу та одночасно покращте охолодження (використовуючи водорозчинний охолоджувач), щоб запобігти зносу свердел або абляції основного матеріалу. Для основ із нітридом алюмінію необхідно уникати утворення мікротріщин під час свердління. Можна застосувати поступовий метод свердління.

· Обробка стінок отворів:

Після свердління необхідно провести плазмове очищення або хімічне травлення, щоб видалити залишки уламків основи зі стінок отвору (залишки PTFE важко видалити), забезпечуючи адгезію металізації до стінок отвору.

Уникайте надмірного травлення, яке може призвести до шорстких стінок отворів і вплинути на рівномірність покриття.

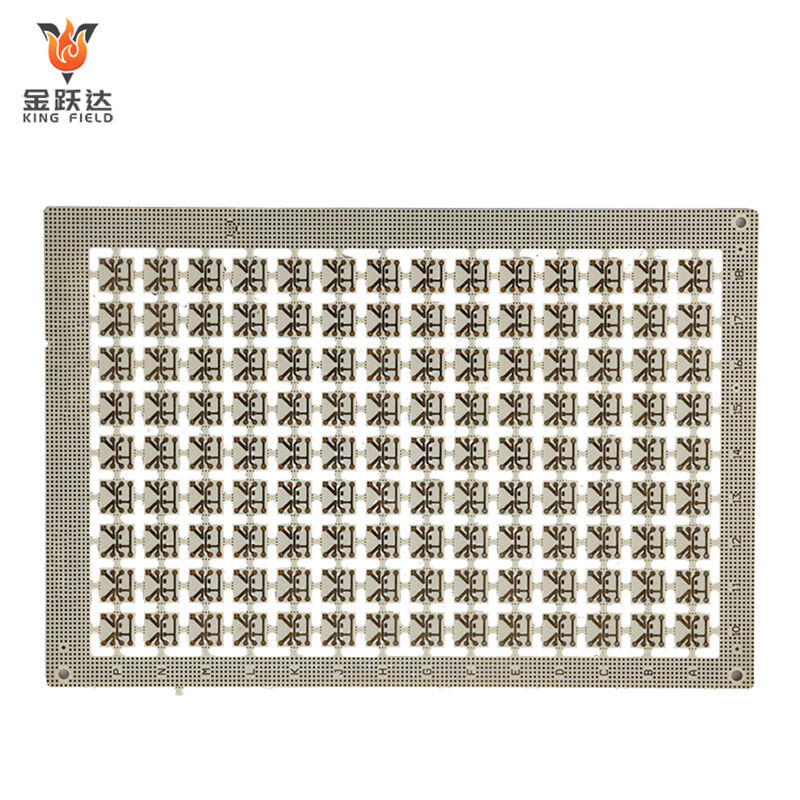

· Формування форми:

Використовується прецизійне гравіювання з ЧПУ або лазерна різка, щоб уникнути пробивання (що може легко спричинити розшарування матеріалів на основі ПТЕФ). Після різки краї необхідно обробити шліфуванням для видалення заусенців.

Металізація та електролітичне покриття

· Передопрацювання під міднення:

Поверхня субстрату Роджерса є дуже інертною (особливо ПТЕФ), тому потрібно застосовувати спеціальні процеси шорсткуватості (наприклад, обробку натрієвим нафталіном, плазмове травлення), щоб збільшити шорсткість поверхні субстрату та підвищити адгезію шару мідного покриття. уникайте надмірного шорсткування, яке може пошкодити поверхню субстрату.

· Параметри електролітичного покриття:

Під час електролітичного міднення необхідно знизити густину струму (на 15% нижчу, ніж для FR-4), подовжити час покриття та забезпечити рівномірність покриття. Для конструкцій із товстим шаром міді (≥2 oz) — ступінчасте електролітичне покриття має бути прийнято, щоб запобігти нерівномірній товщині покриття або утворенню пінхолів.

· Перевірка покриття:

Зосередьтеся на перевірці покриття та адгезії шару на стінках отвору. Адгезія покриття на стінках отворів у друкованих платах Rogers на основі ПТЕФ має бути ≥1,5 Н/мм, щоб запобігти відшаруванню покриття під час подальшого використання.

Травлення та виготовлення провідників

· Вибір травильного розчину:

Використовуйте кислі травильні розчини (наприклад, система хлориду міді), щоб уникнути корозії основи Rogers лужними розчинами (деякі керамічні наповнені основи мають погану стійкість до лугів); під час процесу травлення температуру (25–30 °C) та швидкість травлення необхідно суворо контролювати, щоб уникнути надмірного бічного травлення, яке може призвести до зниження точності схеми.

· Компенсація ліній:

Встановіть компенсацію етчингу відповідно до типу основного матеріалу (бічна швидкість етчингу матеріалу на основі PTFE становить приблизно 8–10 %, що вище, ніж у FR-4), щоб забезпечити відповідність кінцевої ширини лінії проекту. вимогам; Для тонких ліній (ширина лінії < 0,1 мм) слід використовувати обладнання високої точності для експонування, щоб уникнути обривів або коротких замикань.

Лак для паяльної маски та поверхнева обробка

· Сумісність фарби для паяльної маски:

Оберіть фарбу для паяльної маски, стійку до високих температур (Tg > 150 °C), сумісну з підкладками Rogers, щоб запобігти відшаруванню фарби через погане зчеплення з підкладкою. Під час друкування паяльної маски слід зменшити тиск ракеля щоб запобігти проникненню фарби в зазори схеми.

· Процес затвердіння:

Температуру затвердіння паяльної маски слід поступово підвищувати (поступово від 80 °C до 150 °C), щоб уникнути деформації підкладки через різкий підйом температури. Час затвердіння на 10–20 % довший, ніж для FR-4 для забезпечення повного затвердіння чорнила.

· Вибір обробки поверхні:

Віддавати перевагу золоченню (ENIG) або олов'яному покриттю, уникати вирівнювання гарячим повітрям (HASL) — гаряче повітря високої температури може спричинити деформацію основи Rogers, а матеріали на основі PTFE мають обмежену термостійкість (температура HASL понад 260 ℃ може легко пошкодити основу).

Процес ламінації

· Параметри ламінування:

Встановлюйте температуру, тиск і час ламінування відповідно до типу основи, щоб уникнути розкладання основи через надмірну температуру або розшарування через неоднаковий тиск.

· Обробка видалення клею:

Перед ламінуванням напівзатвердлий лист (PP) потрібно попередньо витримати при 100 ℃ протягом 30 хвилин, щоб видалити леткі речовини та запобігти утворенню бульбашок під час ламінування. Комбінація основи Rogers і PP має відповідати коефіцієнту теплового розширення, щоб зменшити деформацію після ламінування.

· Контроль плоскості:

Після ламінування багатошарової друкованої плати Rogers необхідно провести холодне пресування та витримку. Швидкість охолодження має контролюватися на рівні 5℃/хв, щоб уникнути надмірної різниці температур, яка може призвести до короблення поверхні плати (ступінь короблення має бути ≤0,3%).

Тестування та контроль якості

· Тестування електричних характеристик:

Особливу увагу приділити перевірці хвильового опору ліній, втрат при проходженні сигналу та коефіцієнта стоячої хвилі. Використовувати аналізатор мережі для повного тестування в заданому частотному діапазоні, щоб забезпечити відповідність високочастотних характеристик стандартів.

· Тестування надійності:

Проводити термоциклування та випробування у вологому гарячому середовищі для перевірки стійкості зчеплення між основою та мідним шаром, а також шаром паяльної маски, щоб запобігти відмовам, спричиненим старінням у різних умовах експлуатації.

· Огляд зовнішнього вигляду:

Перевірити поверхню плати на наявність тріщин, розшарувань, бульбашок, наявність гладких країв провідників, заусенців на стінках отворів, щоб переконатися у відсутності очевидних дефектів зовнішнього вигляду.

Можливості виробництва жорстких друкованих плат

| Пункт | RPCB | HDI | |||

| мінімальна ширина лінії/відстань між лініями | 3MIL/3MIL(0.075мм) | 2MIL/2MIL(0.05MM) | |||

| мінімальний діаметр отвору | 6MIL(0,15 мм) | 6MIL(0,15 мм) | |||

| мінімальне відкриття сульфатного резисту (одностороннє) | 1,5MIL(0,0375 мм) | 1,2MIL(0,03 мм) | |||

| мінімальний місток сульфатного резисту | 3MIL(0,075 мм) | 2,2MIL(0,055 мм) | |||

| максимальне співвідношення (товщина/діаметр отвору) | 0.417361111 | 0.334027778 | |||

| точність контролю імпедансу | +/-8% | +/-8% | |||

| остаточна товщина | 0,3-3,2 мм | 0,2-3,2 мм | |||

| максимальний розмір дошки | 630 мм × 620 мм | 620 мм × 544 мм | |||

| максимальна товщина фінішної міді | 6 OZ (210 мкм) | 2 OZ (70 мкм) | |||

| мінімальна товщина плати | 6MIL(0,15 мм) | 3 MIL (0,076 мм) | |||

| максимальна кількість шарів | 14 шарів | 12 шарів | |||

| Обробка поверхні | HASL-LF, OSP, Іммерсійне золото, Іммерсійне олово, Іммерсійне срібло | Іммерсійне золото, OSP, селективне іммерсійне золото | |||

| вуглецевий друк | |||||

| Мінімальний/максимальний розмір лазерного отвору | / | 3MIL / 9.8MIL | |||

| допуск розміру лазерного отвору | / | 0.1 |