Nyckel-i-handen montage af PCB

Alles-i-en komplet løsning til PCB-bestykning—fra komponentindkøb til endelig testning til medicinske/industrielle/automobils/consumer elektronik. Vi håndterer BOM-styring, PCB-fremstilling, SMT/BGA-bestykning og streng kvalitetskontrol for 1–1000+ enheder. 24 timers prototyping, hurtig levering og DFM-understøttelse—spare tid, mindske besvær og få klar-til-brug PCB’er.

✅ Komplet gennemgående indkøb og bestykning af komponenter

✅ 24 timers prototyping | skalerbar produktion

✅ DFM-optimering og flertrins testning

✅ Besværlighedsfri, tidsvarende levering

Beskrivelse

Nyckel-i-handen montage af PCB er en one-stop-løsning for produktion og samling af printkort. Dens kernefunktion er at yde kunderne en fuldt administreret service fra projektstart til levering af det færdige produkt. Kunden behøver kun at angive kravene til det endelige produkt, hvilket eliminerer behovet for at samarbejde med flere leverandører. Servicen omfatter komponentindkøb, printkortproduktion, printkortsamling, test og inspektion, emballage og levering, og hjælper kunderne med at forenkle projektstyringsprocesser, forkorte produktionscyklusser og reducere risici i forsyningskæden. Den er især velegnet til virksomheder, der mangler ressourcer i forsyningskæden, eller som ønsker at fokusere på deres kerneforretning. Begrebet "turnkey" stammer fra konceptet om at levere en komplet, klar-til-brug-løsning. Et turnkey-projekt henviser til ethvert produkt eller ydelse, der leveres til køberen og straks kan tages i brug. I printkortsamlingsområdet betyder dette, at køberen modtager et fuldt samlet og testet printkort uden selv at skulle administrere flere leverandører eller koordinere forskellige produktionsfaser.

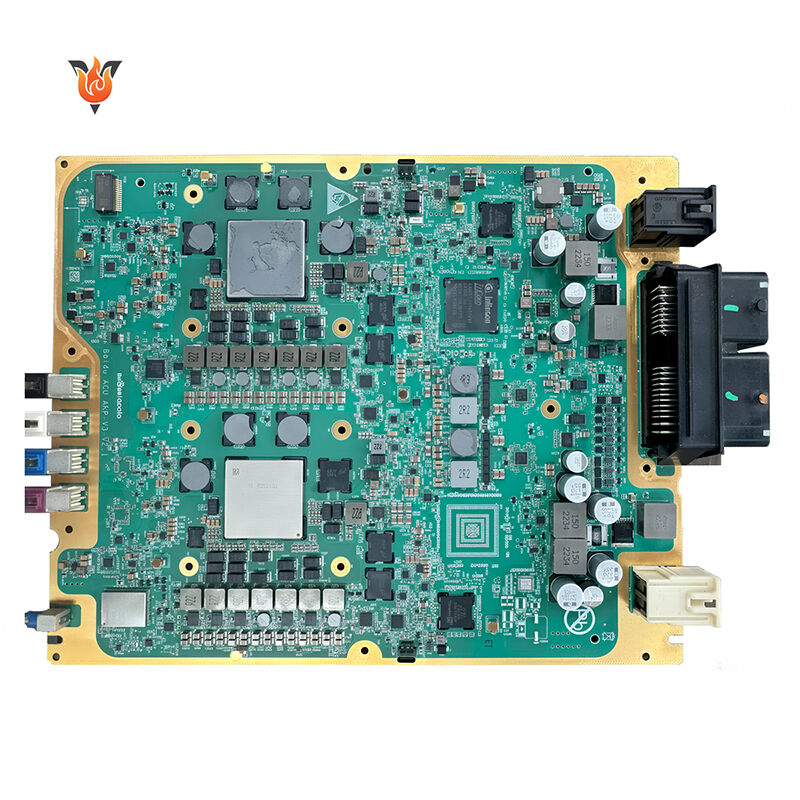

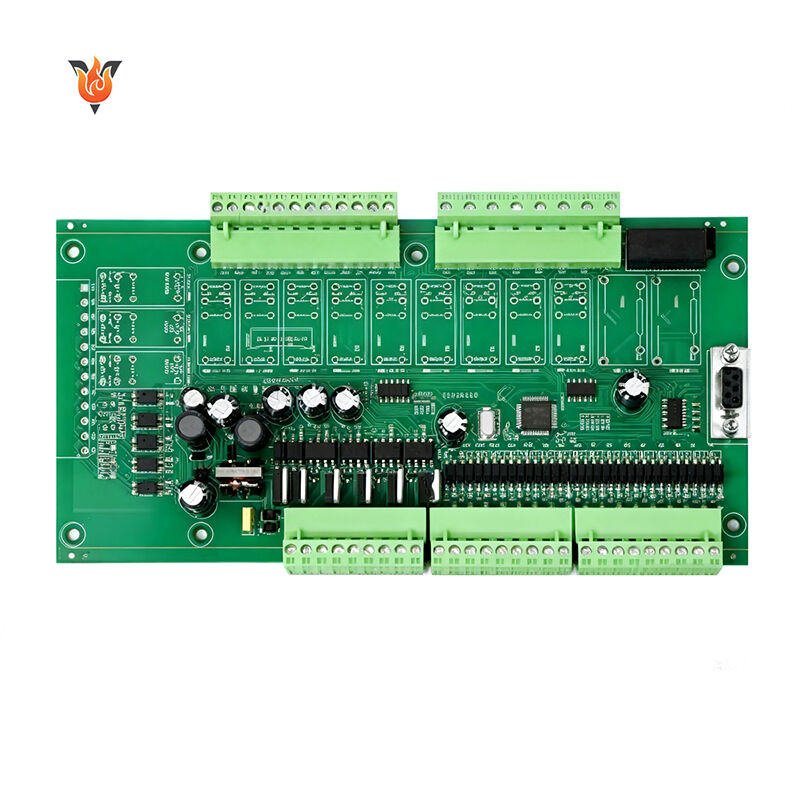

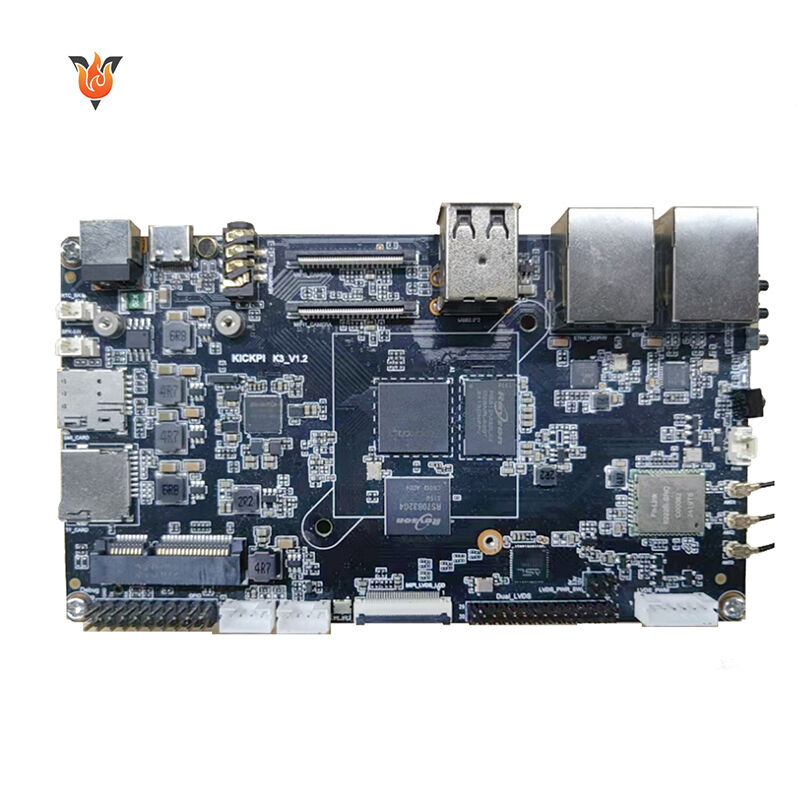

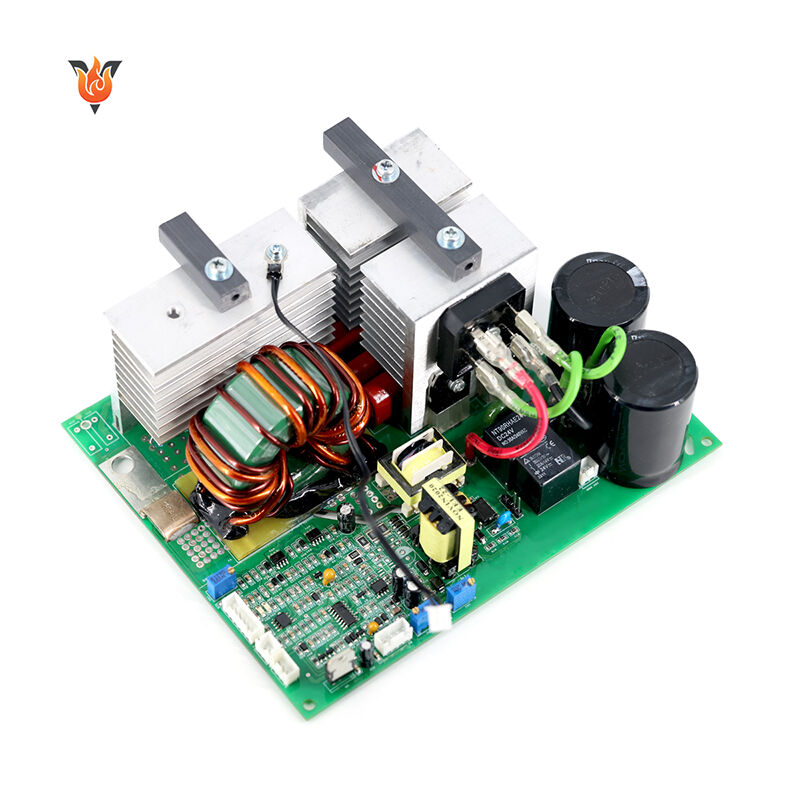

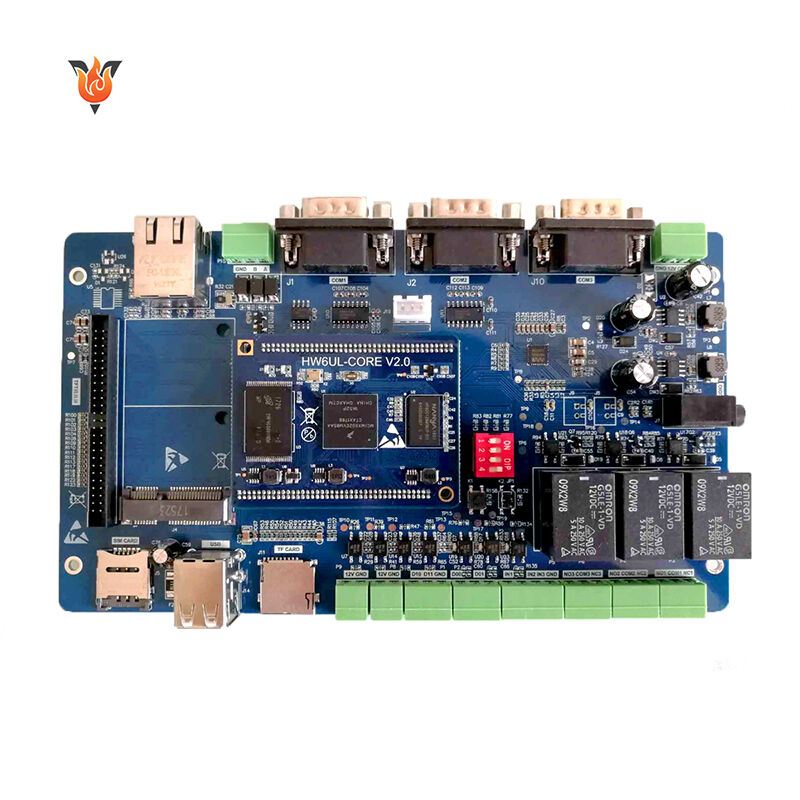

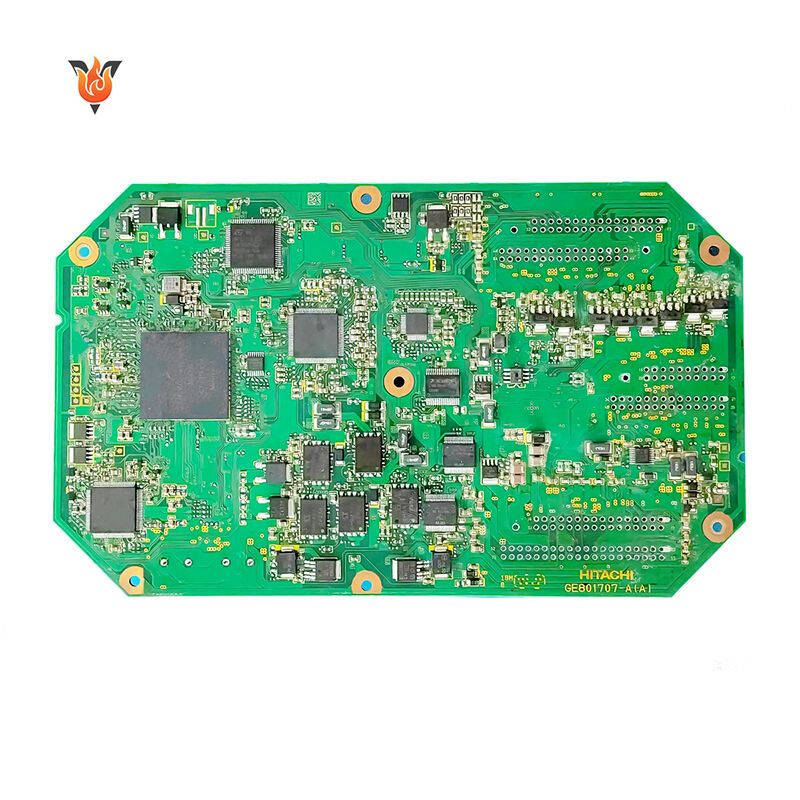

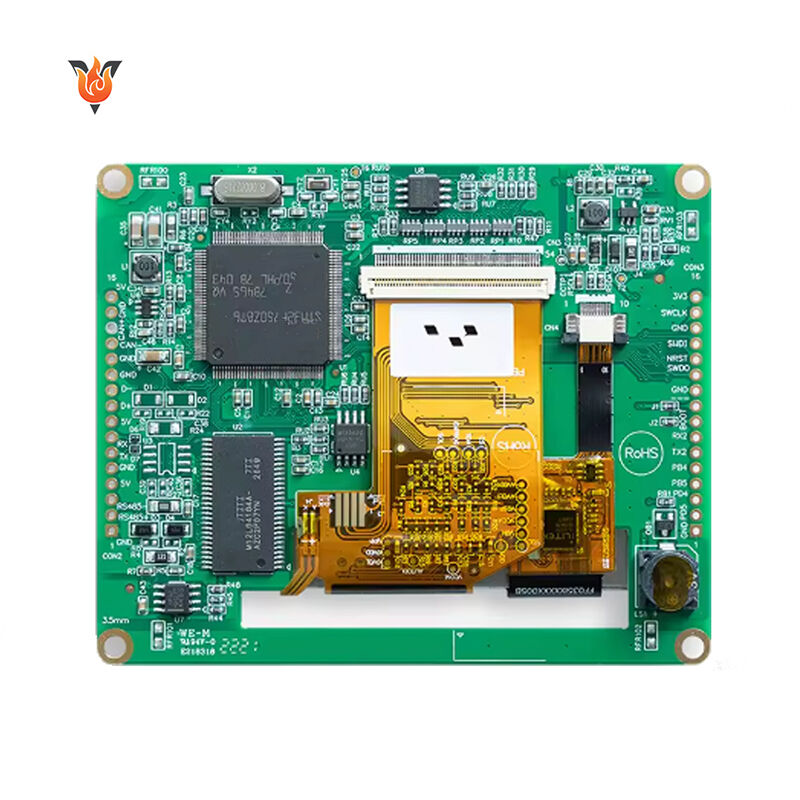

| Fuldt leveret PCBA, som vi har leveret | |||||

|

|

|

|||

| Fuldt leveret PCBA til styring af industriudstyr | PCB-kort til styring af kommunikationsbaserede stationer | Power Inverter PCBA | |||

Fordele ved fuldt leveret PCB-assembly for virksomheder

Forenklet ledelse, fokus på kerneforretningen:

Virksomheder behøver ikke længere at håndtere flere forskellige samarbejdspartnere som PCB-producenter, komponentleverandører og testorganisationer. De skal kun kommunikere krav og koordinere fremskridt med én enkelt serviceudbyder, hvilket markant reducerer tids- og personaleomkostninger i forsyningskædens ledelse. Dette gør det muligt for virksomheder at frigøre sig fra besværlige produktionsunderstøttende opgaver og koncentrere ressourcer og energi om kerneforretningen, hvorved deres kernekonkurrenceevne forbedres.

Forkortede cykluser, accelereret produktlancering:

Serviceyderne råder over modne forsyningskædesystemer og produktionsprocesser, hvilket gør det muligt at effektivt integrere indkøb af komponenter, PCB-produktion, samling og test. Dette undgår procesforsinkelser forårsaget af koordinering mellem flere trin. Samtidig kan professionelle serviceyder hurtigt reagere på uventede situationer i produktionen og dermed markant forkorte produktcyklussen fra R&D-prototypering til massiv levering, hvilket hjælper virksomheder med at udnytte markedschancer.

Reducerede omkostninger og risici:

OmKostningsoptimering: Mange PCB-leverandører tilbyder denne service til rimelige priser. Når nogen køber PCB-komponenter separat, skal de betale for forsendelse, hvilket gør produktionsomkostningerne høje. Hvis man derimod har en komplet turnkey-produktion, benytter man lavere produktionsomkostninger. På grund af Kingfields fordele inden for storskala-indkøb kan virksomheden skaffe komponenter til mere fordelagtige priser og reducere stykomkostningerne ved at integrere produktionsprocessen. Samtidig reduceres investeringerne i faste aktiver samt driftsomkostningerne for virksomheder, der ellers selv skulle opbygge forsyningskæder, lagerfaciliteter og produktionshold.

Risikostyring: Faglige serviceyder har stor erfaring med verifikation af komponentkvalitet, kontrol med stabiliteten i forsyningskæden og overholdelse af produktionsprocesser. Derved undgås effektivt potentielle risici som materialefejl, afbrydelser i forsyningskæden og substandard produktion, hvilket sikrer produkternes kvalitet og leveringssikkerhed.

Forbedring af produktkvalitet og professionalisme:

Kingfield råder over professionel produktionsudrustning, et modne processteknologiteam og standardiserede testprocedurer. Det kan strengt kontrollere hvert produktionsled i henhold til branchestandarder og kundens behov og præcist identificere monteringsfejl. I forhold til virksomheder, der opbygger deres egne produktionsteam, sikrer dette større stabilitet og professionel kvalitet, hvilket gør det særlig velegnet til elektroniske produkter med høje krav til procespræcision og kvalitet.

Hvorfor vælge vores turnkey-løsning?

Vi tilbyder løsninger fra ende til anden – fra designoptimering til levering af færdigt produkt – så du kan fokusere på produktinnovation uden at bekymre dig om produktionsprocessen.

Hurtig levering: Små serier til prøvelevering leveres i løbet af 3-5 dage, masseproduktion i 5-7 dage, med prioriteret produktion til hastordrer for at hjælpe dig med at fremskynde din produktlancering.

Kvalitetssikring: Omhyggelig kvalitetskontrol gennem hele processen, fra indkøb af materialer til levering af færdige produkter, sikrer produkternes pålidelighed og konsistens gennem omfattende test i hvert trin.

Omkostningsoptimering: Ved at udnytte forsyningskædens fordele og procesoptimering hjælper vi dig med at reducere materiale- og produktionsomkostninger og forbedre din produkts konkurrenceevne.

Fuldt belyst PCB-opsamlingsproces

• Kravskoordinering og løsningsbekræftelse: Kunden leverer designdokumenter og produktkrav. Leverandøren vurderer den tekniske gennemførlighed, optimerer designet (såsom DFM-analyse for fremstillingsegnethed), bekræfter valg af materiale, procesløsninger og tilbud, og begge parter bliver enige om samarbejdet.

• Komponentindkøb og styring: Serviceyderen er ansvarlig for komponentindkøb baseret på BOM-listen, indhentning af materialer gennem overensstemmende kanaler, gennemførelse af kvalitetsverifikation og styring af lagerbeholdning for at sikre, at materialer svarer til PCB-specifikationer og montagekrav, og undgå mangler eller forkerte materialer.

• PCB-produktion: PCB-plader fremstilles i henhold til de bekræftede designparametre og omfatter processer såsom substrat-skæring, kredsløbsetching, lodmaskeprint, silkscreenprint og boring. Efter færdiggørelse verificeres PCB-kvaliteten gennem AOI og andre metoder for at sikre overensstemmelse med montagestandarder.

• PCB-montage: Omhandler lodpastaprint (SMT-proces), komponentplacering og reflow-lodning. For gennemgående komponenter udføres gennemgående montage og bølgelodning for at sikre en sikker forbindelse mellem komponenter og PCB.

• Inspektion og test: Efter samling bruges AOI/AXI til at kontrollere for loddefejl. Funktions- og aldringstest udføres for at sikre normal produktfunktionalitet.

• Efterbehandling og levering: Kvalificerede produkter rengøres, repareres, pakkes og endelig leveres til kunden efter den aftalte metode. Nogle serviceydere tilbyder også eftersalgsteknisk support og kvalitetssporbarhedstjenester.

Vælg en passende turnkey PCB-samlepartner

At vælge en passende turnkey PCB-samlepartner kræver en omfattende vurdering inden for kerneområder såsom kvalitet, kapacitet, service, omkostninger og risiko, kombineret med en præcis match til dine produktbehov. Overvej specifikt følgende nøglespektre:

Vurdering af kerne-teknologi og produktionskapacitet:

• Procesdækningens kompatibilitet: Bekræft, om leverandøren besidder de nødvendige procesmæssige kompetencer for dine produkter, såsom overflademontering (SMT), gennemhulsmontering (THT), hybridmontage, BGA/CSP-lodning og specielle processer, for at undgå produktionsafbrydelser pga. manglende processer.

• Udstyrs- og kapacitetsmatch: Undersøg niveauet for deres produktionsudstyr, f.eks. om deres højpræcise SMT-placeringsmaskiner, AOI og reflow-/bølgelodningsudstyr er avancerede og velvedligeholdte; bekræft også deres produktionskapacitet, så den kan imødekomme dine seriemontagebehov.

• Design for manufacturability (DFM)-support: En kvalitetsorienteret leverandør bør kunne levere DFM-analyse i projekttidligt stadie for at optimere PCB-design, reducere produktionsomkostninger og minimere montagefejl. Denne kompetence kan markant forbedre projektsucceshastigheden, især for komplekse produkter.

Verifikation af kvalitetskontrolsystem

• Kvalitetscertificering og overholdelse af standarder: Prioriter serviceydere med autoritative certificeringer såsom ISO 9001 og IPC-A-610. For krævende scenarier skal du bekræfte deres overholdelse af branche-specifikke standarder såsom ISO 13485 og IATF 16949.

• Kvalitetsinspektion i hele processen: Forstå deres kvalitetskontroltrin, herunder inspektion af indgående komponenter, inspektion i løbet af PCB-produktionsprocessen, inspektion efter samling for at afsløre loddefejl, funktionsprøvning af færdige produkter samt aldringstest, og sikr klare kvalitetsinspektionsstandarder og dokumentation for hvert trin.

• Genarbejdningsevne: Genarbejdningsprocessen og effektiviteten ved defekte produkter for at undgå batchtab på grund af kvalitetsproblemer og manglende evne til at lokalisere årsagen.

Vurdering af forsyningskæde og indkøbskapacitet

• Indkøbsressourcer til komponenter: Vurder tjenesteudbyderens overholdelse af komponentindkøbskanaler og evnen til at garantere materialekvalitet, samtidig med at undersøge deres evne til at håndtere mangel på materialer og prisstigninger.

• BOM-håndtering og optimering: Bekræft deres evne til at gennemgå og optimere kundeleverede BOM-lister samt deres lagerhåndteringskapacitet for at undgå materialeophobning eller mangel, der kan påvirke produktionsplaner. IV. Vurdering af levering og serviceydelse

• Stabilitet i leveringstid: Få indsigt i den historiske opfyldelsesrate for leveringstid gennem casestudier eller kundeanmeldelser for at bekræfte, om det kan opfylde cyklussen i dine produkter, og afklar beredskabsplanen ved forsinkelser i leveringen.

• Kommunikation og respons-effektivitet: Vurder serviceydernes teams professionelle niveau og deres evne til at svare hurtigt på forespørgsler, fremskridtsfeedback og tekniske problemer, så kravafvigelser eller forsinkelser undgås på grund af dårlig kommunikation.

• Efter-salg og værditilføjende tjenester: Få kendskab til deres efter-salgssupport, såsom produktets garantiperiode, løsning af tekniske problemer under brug samt politikker for returnering og ombytning af defekte produkter; nogle kvalitetsorienterede serviceyder tilbyder også værditilføjende tjenester som skræddersyet logistik, optimering af produktindpakning og omkostningsoptimeringsløsninger til langvarigt samarbejde.

Overvejelser vedrørende omkostninger og risikostyring

• Prisoverblik og rimelighed: Undlad at vælge serviceyder med unødigt lave og uigennemsigtige priser. Fokuser i stedet på, om prisen dækker omkostninger til alle aspekter såsom designoptimering, materialeindkøb, test, emballage og logistik, og klarlæg beregningsmetoden for skjulte omkostninger.

• Risikohåndteringskapacitet: Vurder dets beredskabsplaner for håndtering af nødsituationer såsom forsyningskædedisruptioner, politiske ændringer og naturkatastrofer, samt dets evne til at sikre datasikkerhed for at forhindre udslip af kerne-teknologier eller tvungen afbrydelse af projektet.

• Dyb faglig erfaring og omfattende serviceydelser: Kingfield kan skilte sig med over 20 års produceringserfaring, og har siden 1985 leveret komplette elektronikproduktionsløsninger gennem sin filial i Storbritannien. Dets ydelser dækker alle behov fra prototyping til masseproduktion af titusindvis af enheder, herunder fremstilling af PCB'er i forskellige specifikationer fra enkeltlag til 40-lags, egnet til krævende områder såsom forbruger-elektronik, medicinske udstyr og automobil-elektronik, og opfylder endda de komplekse samlebehov inden for high-end-sektorer som rumfart og forsvar. Det tilbyder en fuld service fra elektronikdesign, komponentindkøb og PCB-produktion til SMT/DIP-assembly og endelig produkttest, hvilket betydeligt reducerer kundens omkostninger.

• Fornuftig håndværksskabt kvalitet og avanceret udstyr sikrer præcision: Virksomheden er dygtig til overflademontering (SMT), gennemgående montering (THT) og komplette samleprocesser, hvilket muliggør samling af komplekse kredsløbsplader såsom flerlagsplader, HDI-plader og stive-fleksible plader. Produktionen foregår ved hjælp af højpræcisions produktionsudstyr, og efter samlingen gennemgår den flere metoder såsom AOI (automatisk optisk inspektion), røntgeninspektion og funktionsprøvning for at opdage defekter såsom kolde lodninger og kortslutninger, for at sikre produkternes præcision og ydeevne. Desuden tilbydes 100 % flyvetest for at garantere produktkvalitet.

• Overholdelse af leveringskæde og fleksibel materialestyring: Kingfield samarbejder tæt med kvalificerede globale leverandører, hvilket giver mulighed for at indkøbe alle typer komponenter gennem overholdende kanaler. Det yder desuden fleksibelt valgvejledning og alternative løsninger baseret på materialetilgængelighed, så man kan håndtere udfordringer som materialeunderskud eller prisstigninger. Desuden udføres streng kvalitetsverifikation af indkøbte komponenter for at forhindre anvendelse af dårligere kvalitet eller genoprettede materialer fra kilden, hvorved stabilitet i varekæden og materialepålidelighed sikres.

• Autoritative certificeringer og streng kvalitetskontrol: Den har gennemgået flere internationale certificeringer, herunder ISO 9001 kvalitetsstyringssystem, ISO 14001 miljøstyringssystem og IATF 16949 kvalitetssystem for bilindustrien. Produktionsprocessen anvender miljøvenlige materialer, hvilket sikrer produktkvalitet samtidig med at den minimerer produktionens miljøpåvirkning. Desuden har filialen i Storbritannien opnået AS9100 certificering inden for luftfartsbranchens kvalitet, hvilket imødekommer de strenge kvalitetskrav i high-end-markedet.

• Tilpassede tjenester og omfattende livscyklus-support: Kingfield tilbyder skræddersyede løsninger for at opfylde kundernes forskelligartede produktbehov, herunder tilpasning af logo, så de kan styrke deres brandbillede. Desuden yder virksomheden værditilvæksttjenester som designoptimering, prototypedesign og funktionsverifikation. Når det gælder eftersalgsservice, garanterer den ikke kun stabile leveringstider, men yder også support gennem hele produktets livscyklus, herunder styring af udfasede produkter, håndtering af udtjente materialer og endda gratis prøver for at lette tidlig kvalitetsverifikation.

Produktionskapacitet

| Udstyrsfremstillingsproceskapacitet | |

| SMT-kapacitet | 60.000.000 chips/dag |

| THT-kapacitet | 1.500.000 chips/dag |

| Leveringstid | Hurtig 24 timer |

| Typer af PCB'er tilgængelige til samling | Stive boards, fleksible boards, rigid-flex boards, aluminiumsboards |

| PCB-specifikationer for samling | Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm |

| Minimum samlekomponent | 01005 |

| Minimum BGA | Stive plader 0,3 mm; Fleksible plader 0,4 mm |

| Minimum fint pitched komponent | 0.2 mm |

| Nøjagtig komponentplacering | ±0,015 mm |

| Maksimal komponenthøjde | 25 mm |

Ofte stillede spørgsmål

Spørgsmål: Hvad er forskellen på turnkey og consignment-assembly?

Svar: Ved turnkey-assembly leverer producenten alle dele. Ved consignment-assembly leverer du komponenterne, og producenten udfører kun samlingen.

Spørgsmål: Hvor lang tid tager turnkey PCB-samling?

A: Leveringstiden varierer typisk fra 5-10 dage for prototyping til 3-6 uger for masseproduktion, afhængigt af kompleksitet og komponenttilgængelighed.

Q: Hvilke dokumenter kræves for turnkey PCB-assembly?

A: Du har brug for Gerber-filer, boringfiler, materialeliste (BOM), monteringstegninger og testspecifikationer.

Q: Hvilke kvalitetsinspektioner udføres?

A: Rutineinspektioner omfatter AOI visuel inspektion, røntgeninspektion (for BGA) og funktionsmåling, hvor nogle følger IPC-A-610 standarder.

Q: Hvordan håndteres udskiftning af komponenter?

A: Kingfield fremsender forslag til erstatninger med specifikationer, og udskiftninger foretages kun efter kundens godkendelse. Der opretholdes en reserve på 5 % ekstra komponenter for nogle typer.