คู่มือการใช้วัสดุ FR4 ในการออกแบบแผงวงจรพิมพ์ เลือกวัสดุ FR4 สำหรับแผงวงจรแบบกำหนดเองของคุณเพื่อให้มั่นใจในความทนทาน สมรรถนะที่เสถียร และคุ้มค่าต้นทุนในทุกโครงการออกแบบหรือการผลิต PCB เรียนรู้เพิ่มเติมเกี่ยวกับวัสดุ FR4 ในการผลิต PCB ทำความเข้าใจว่าทำไม PCB ที่ใช้ FR4 จึงได้รับความนิยมอย่างแพร่หลาย วิธีการเลือก FR4 สำหรับแผงวงจรของคุณ และคุณสมบัติทางความร้อนที่ยอดเยี่ยม

สำรวจวัสดุ FR4 ในการผลิต PCB เข้าใจว่าทำไม PCB ที่ใช้ FR4 จึงได้รับความนิยมอย่างแพร่หลายในงานออกแบบแผงวงจร เนื่องจากมีคุณสมบัติทางความร้อนที่ยอดเยี่ยม เลือกใช้ FR4 ได้เลย

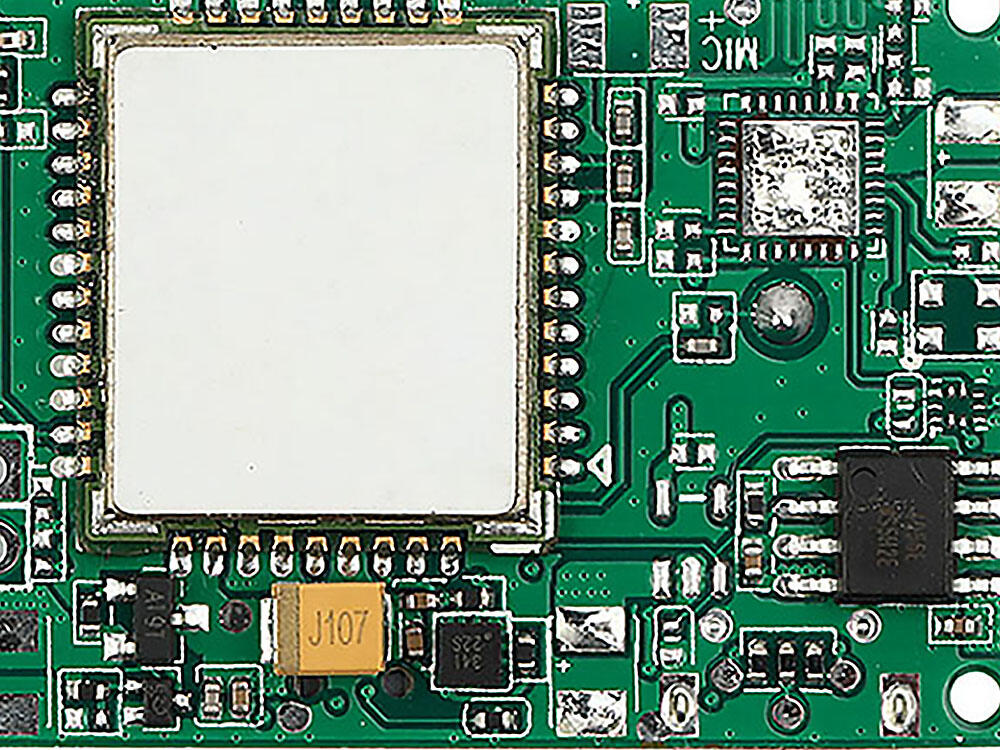

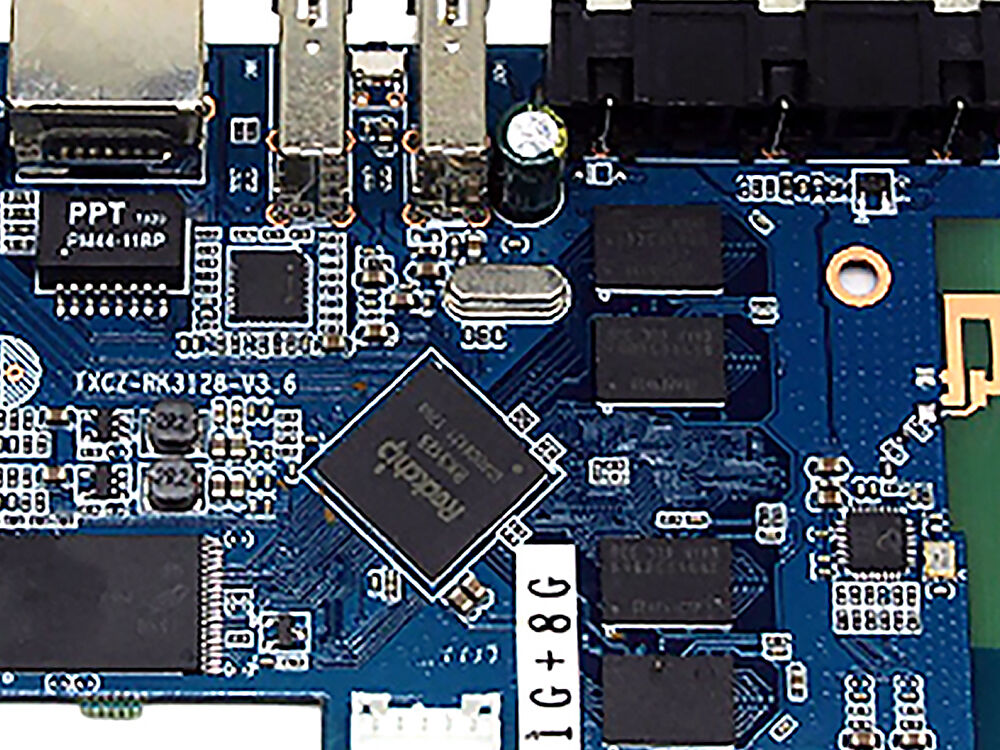

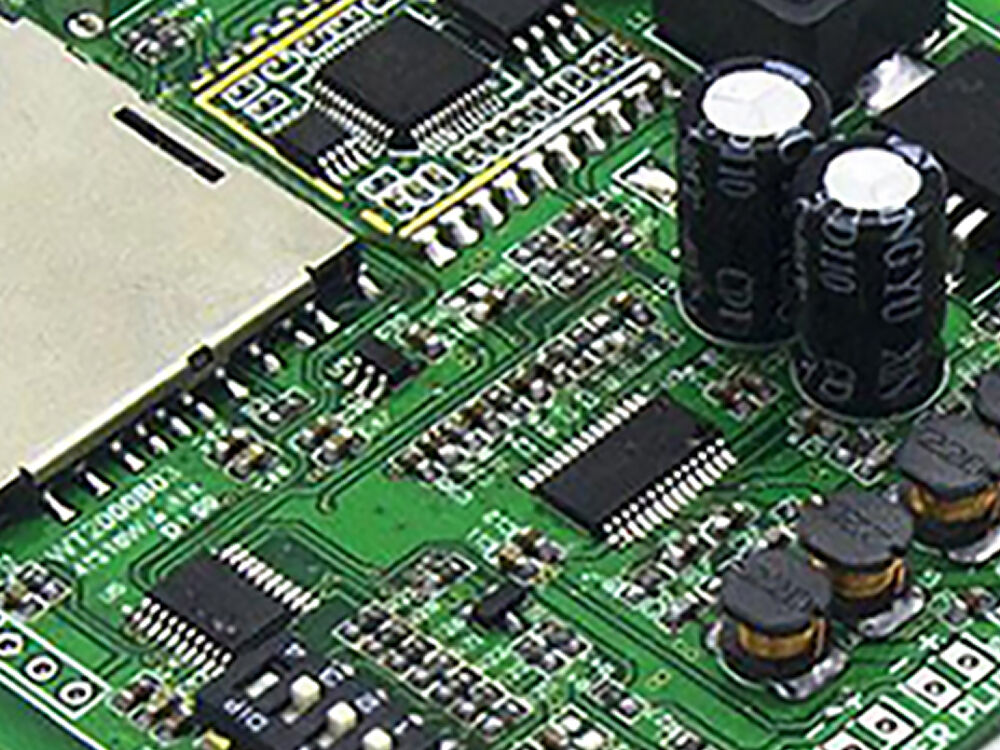

FR4 เป็นวัสดุพื้นฐานที่ใช้กันอย่างแพร่หลายในการผลิตแผ่นวงจรพิมพ์ (PCB) ซึ่งเป็นแลมิเนตอีพ็อกซี่ที่เสริมด้วยไฟเบอร์กลาสและสอดคล้องกับมาตรฐาน IPC-4101 — "FR" หมายถึง คุณสมบัติทนไฟตามมาตรฐาน UL94 V-0 ส่วน "4" หมายถึงรุ่นที่สี่ของชุดแลมิเนตชนิดนี้ — โดยมีองค์ประกอบหลักคือ ผ้าใยแก้วทอ (ตัวเสริมแรง), เรซินอีพ็อกซี่ (แมทริกซ์ยึดเกาะ) และฟอยล์ทองแดงแบบแลมิเนต ทำให้เกิดวัสดุพื้นฐานที่แข็งแรงและทนทานสำหรับงานวงจรอิเล็กทรอนิกส์; FR4 ได้เข้ามาแทนที่วัสดุคุณภาพต่ำกว่า เช่น แลมิเนตฟีนอลิกที่ใช้กระดาษเป็นฐาน โดยการรวมเอาความมั่นคงทางกล สมรรถนะทางไฟฟ้าที่เชื่อถือได้ ต้นทุนที่เหมาะสม และความสามารถในการผลิตได้ง่าย ซึ่งตอบสนองความต้องการของอิเล็กทรอนิกส์ยุคใหม่ในด้านการลดขนาด อุณหภูมิการทำงานสูง และวงจรที่ซับซ้อน ในขณะเดียวกันความหลากหลายของวัสดุนี้ยังสามารถตอบโจทย์ความต้องการเฉพาะด้านอุตสาหกรรมต่างๆ เช่น อุปกรณ์ทางการแพทย์ อิเล็กทรอนิกส์ยานยนต์ และอิเล็กทรอนิกส์สำหรับผู้บริโภค; บทนำนี้สรุปองค์ประกอบหลัก ข้อได้เปรียบสำคัญ และการประยุกต์ใช้อย่างกว้างขวางของ FR4 ซึ่งสามารถขยายความเพิ่มเติมในเนื้อหาถัดไปเกี่ยวกับข้อมูลจำเพาะทางเทคนิค การเปรียบเทียบกับวัสดุทางเลือก และการปรับแต่งเพื่ออุตสาหกรรมเฉพาะด้าน

เป็นไปตามมาตรฐาน UL94 V-0 (ดับตัวเองภายใน 10 วินาที ไม่มีหยดที่ติดไฟได้) ความต้านทานการลุกไหม้เกิดจากองค์ประกอบของไฟเบอร์กลาส/เรซินอีพ็อกซี่ (สารเติมแต่งที่ช่วยดับไฟในเรซินอีพ็อกซี่ และไฟเบอร์กลาสทำหน้าที่เป็นอุปสรรคต่อเปลวไฟ) สอดคล้องกับข้อกำหนดด้านความปลอดภัยระดับโลกสำหรับอุตสาหกรรมการแพทย์ ยานยนต์ และการควบคุมอุตสาหกรรม

รักษาความเสถียรได้ในช่วง -50°C ถึง 115°C ทนต่อการเปราะตัวในอุณหภูมิต่ำและการอ่อนตัวของเรซินในอุณหภูมิสูง ทำให้ไม่จำเป็นต้องใช้อุปกรณ์ป้องกันความร้อนพิเศษ และช่วยลดต้นทุนการออกแบบและการผลิต

Tg มาตรฐาน: 135–150°C; ชนิด Tg สูง: >170–180°C มีความสำคัญต่อการบัดกรีแบบไม่มีตะกั่ว (240–260°C) และอุปกรณ์ที่มีการเปลี่ยนแปลงอุณหภูมิบ่อยครั้ง เพื่อป้องกันการบิดงอ การแยกชั้น หรือการลอกตัวของฟอยล์ทองแดง

โครงสร้างคอมโพสิตให้ความแข็งแรงต่อน้ำหนักและแข็งตัวได้ดีเยี่ยม ทนต่อการเสียรูปในระหว่างการติดตั้งและการใช้งานระยะยาว รับประกันความแม่นยำของตำแหน่งชิ้นส่วนสำหรับอุปกรณ์ความแม่นยำ และทนต่อแรงเครียดทางกลอย่างต่อเนื่องเพื่อยืดอายุการใช้งาน

ค่าคงที่ไดอิเล็กตริกที่คงที่ (Dk: ~4.3–4.8) สำหรับการส่งสัญญาณที่สม่ำเสมอ; ค่าการสูญเสียพลังงานต่ำ (Df) เพื่อประสิทธิภาพพลังงาน; ความต้านทานผิวสูงสำหรับการเป็นฉนวนระหว่างเส้นทางวงจร เหมาะอย่างยิ่งสำหรับวงจรดิจิทัลและอะนาล็อกส่วนใหญ่

โครงสร้างที่แน่นหนาช่วยป้องกันปัญหาที่เกี่ยวข้องกับความชื้น (การแยกชั้น การกัดกร่อนของทองแดง) เหมาะสำหรับการใช้งานในสภาพแวดล้อมทางทะเล กลางแจ้ง และที่มีความชื้นสูง (เช่น ห้องผ่าตัดในโรงพยาบาล) โดยไม่จำเป็นต้องเคลือบกันน้ำเพิ่มเติม

วัตถุดิบที่จัดหาจากทั่วโลกและกระบวนการผลิตที่มีความสุกงอม ช่วยให้สามารถผลิตต้นแบบและผลิตจำนวนมากได้อย่างคุ้มค่า รองรับการผลิตแผ่นวงจรพิมพ์ (PCB) มาตรฐานได้อย่างสมบูรณ์ (การเจาะ การกัดกร่อน การชุบ) ลดระยะเวลาการผลิตและข้อจำกัดในการผลิต

ตลาด FR4 ทั่วโลกถูกครอบครองโดยผู้จัดจำหน่ายชั้นนำที่ยึดถือตามมาตรฐาน IPC-4101 ซึ่งให้คุณภาพที่สม่ำเสมอและการสนับสนุนทางเทคนิค (สำคัญต่ออุตสาหกรรมยานยนต์/การแพทย์) ผู้ผลิตหลัก ได้แก่ Isola (สหรัฐอเมริกา), Nelco (สหรัฐอเมริกา), Ventec (ไต้หวัน, จีน), Panasonic (ญี่ปุ่น) และ SHENGYI (จีน)

ด้านล่างนี้คือตารางเปรียบเทียบวัสดุ FR4 รุ่นหลักจากผู้ผลิตรายใหญ่ โดยเน้นพารามิเตอร์หลักและข้อได้เปรียบในการประยุกต์ใช้งาน

|

ผู้ผลิต |

วัสดุ |

Tg (°C) |

Dk (1MHz) |

การดูดซึมน้ำ (%) |

ลักษณะสําคัญ |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

เกรด High-Tg ที่ออกแบบมาเพื่อเหมาะกับการบัดกรีแบบไม่มีตะกั่ว; ดูดซับความชื้นต่ำ ทำให้มั่นใจในความน่าเชื่อถือภายใต้สภาพแวดล้อมที่รุนแรง; เหมาะอย่างยิ่งสำหรับแผ่น PCB ในอุตสาหกรรมยานยนต์และการควบคุมอุตสาหกรรม |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 มาตรฐานที่มีความเสถียรของค่าคงที่ไดอิเล็กทริกยอดเยี่ยม; คุ้มค่าต้นทุนสำหรับการใช้งานทั่วไป; เหมาะสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและอุปกรณ์อุตสาหกรรมพื้นฐาน |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

เกรดกลาง Tg ประสิทธิภาพสูง; ดูดซับความชื้นต่ำมากและมีคุณสมบัติทางไฟฟ้าที่เสถียร; เหมาะอย่างยิ่งสำหรับอุปกรณ์ทางการแพทย์และอุปกรณ์อุตสาหกรรมที่ต้องการความน่าเชื่อถือสูง |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

เกรดมาตรฐานที่มีราคาแข่งขันได้; มีสมรรถนะทางกลและไฟฟ้าที่สมดุล; ใช้กันอย่างแพร่หลายในแผงวงจรพิมพ์สำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคที่ผลิตจำนวนมากและอุปกรณ์อุตสาหกรรมกำลังต่ำ |

|

ปานาซอนิก |

R-1766 |

155 |

4.3 |

0.17 |

ทนต่ออุณหภูมิสูงและมีความเสถียรทางมิติที่ดี; เหมาะสำหรับอิเล็กทรอนิกส์ยานยนต์และเครื่องมือวัดความแม่นยำ |

แม้ว่า FR4 จะมีความหลากหลายในการใช้งาน แต่ก็มีข้อจำกัดในตัวที่ทำให้การใช้งานในแอปพลิเคชันเฉพาะทางถูกจำกัด จึงจำเป็นต้องพิจารณาอย่างรอบคอบในการเลือกวัสดุ

เมทริกซ์เรซินอีพอกซีของ FR4 มีความสามารถในการนำความร้อนและทนต่อแรงดันไฟฟ้าได้จำกัด เมื่อเทียบกับวัสดุเฉพาะทาง ในแอปพลิเคชันที่ใช้กำลังไฟฟ้าและแรงดันไฟฟ้าสูง (เช่น อินเวอร์เตอร์ไฟฟ้า, แหล่งจ่ายไฟแรงดันสูง) การสัมผัสกับอุณหภูมิสูงเป็นเวลานานอาจทำให้เรซินเสื่อมสภาพ และแรงดันไฟฟ้าที่สูงเกินไปอาจทำให้ฉนวนแตกหักได้ สิ่งนี้จำกัดการใช้งานในอุปกรณ์ที่มีความหนาแน่นของกระแสสูง หรือแรงดันไฟฟ้าในการทำงานเกิน 1 กิโลโวลต์ ซึ่งวัสดุเช่น เบสเซรามิก หรือ โพลีอิไมด์จะเหมาะสมกว่า

การควบคุมความต้านทานเชิงอิมพีแดนซ์มีความสำคัญอย่างยิ่งต่อการส่งสัญญาณความเร็วสูง แต่ค่าคงที่ไดอิเล็กทริก (Dk) ของ FR4 มีความแปรปรวนที่ความถี่สูง (เหนือ 1 กิกะเฮิรตซ์) ความแปรปรวนนี้ทำให้ค่าอิมพีแดนซ์ไม่สม่ำเสมอทั่วแผ่น PCB ส่งผลให้เกิดการสะท้อนของสัญญาณ การรบกวนข้ามช่อง (crosstalk) และการไม่ตรงกันของอิมพีแดนซ์ ในงานออกแบบ RF ความเร็วสูง (เช่น โมดูลการสื่อสาร 5G ระบบเรดาร์) ข้อจำกัดนี้อาจส่งผลกระทบอย่างรุนแรงต่อความสมบูรณ์ของสัญญาณ ทำให้ FR4 ไม่เหมาะสมเท่ากับวัสดุที่มีค่า Dk ต่ำ เช่น แผ่นแลมิเนตโรเจอร์ส

ค่าการสูญเสียพลังงาน (Df) ของ FR4 เพิ่มขึ้นตามความถี่ ส่งผลให้เกิดการลดทอนสัญญาณอย่างมากในช่วงความถี่ระดับ GHz เมื่อเทียบกับวัสดุพิเศษสำหรับความถี่สูง (เช่น PTFE, Rogers 4000 series) ซึ่งมีค่า Df ต่ำมาก FR4 มีข้อเสียเรื่องการสูญเสียพลังงานมากกว่าในแอปพลิเคชันไมโครเวฟและคลื่นมิลลิเมตร ทำให้ไม่เหมาะกับระบบเรดาร์ อุปกรณ์สื่อสารดาวเทียม และอุปกรณ์อิเล็กทรอนิกส์ความถี่สูงอื่น ๆ ที่ต้องการการสูญเสียสัญญาณต่ำที่สุด

การเลือกเกรด FR4 ที่เหมาะสมจำเป็นต้องพิจารณาให้สอดคล้องกับคุณสมบัติของวัสดุ ข้อกำหนดการออกแบบของ PCB สภาพแวดล้อมในการใช้งาน และกระบวนการผลิต ต่อไปนี้คือแนวทางปฏิบัติที่สามารถนำไปใช้ได้

ความหนาของซับสเตรต FR4 มีตั้งแต่ 0.2 มม. (บางเป็นพิเศษ) ถึง 3.2 มม. (หนา) โดยการเลือกขึ้นอยู่กับความต้องการของการใช้งาน: FR4 แบบบาง (≤0.8 มม.) มีข้อดีเรื่องความยืดหยุ่นและการประหยัดพื้นที่ ทำให้เหมาะสำหรับอุปกรณ์ขนาดกะทัดรัด เช่น โทรศัพท์มือถือ อุปกรณ์สวมใส่ และเซ็นเซอร์อุตสาหกรรมแบบบาง; ในขณะที่ FR4 แบบหนา (≥1.6 มม.) ให้ความทนทานทางกลและความแข็งแรงเชิงโครงสร้างที่ดีกว่า เหมาะสำหรับแผ่นวงจรพีซีบีขนาดใหญ่ อุปกรณ์กำลังสูง และอุปกรณ์ที่ต้องเผชิญกับแรงกระแทกทางกล (เช่น แผงควบคุมเครื่องจักรอุตสาหกรรม)

ควรเลือกใช้ FR4 ที่มีค่า Tg สูง (>150°C) เมื่อพีซีบีจะต้องผ่านกระบวนการบัดกรีแบบไม่มีตะกั่ว (อุณหภูมิสูง) หรือทำงานในสภาพแวดล้อมที่มีอุณหภูมิสูง (เช่น ห้องเครื่องยนต์ในรถยนต์ เตาอบอุตสาหกรรม) ส่วน FR4 ที่มีค่า Tg มาตรฐาน (135–150°C) เพียงพอสำหรับการใช้งานที่อุณหภูมิต่ำ เช่น อิเล็กทรอนิกส์เพื่อผู้บริโภค เครื่องใช้สำนักงาน และเซ็นเซอร์ในร่ม ซึ่งเป็นทางเลือกที่ประหยัดต้นทุนโดยไม่ลดทอนประสิทธิภาพพื้นฐาน

สำหรับวงจรดิจิทัลหรือแอนะล็อกความเร็วสูง (เช่น เซิร์ฟเวอร์ศูนย์ข้อมูล ตัวเลือกการสื่อสาร) ควรให้ความสำคัญกับเกรด FR4 ที่มีค่าคงที่ไดอิเล็กตริก (Dk) มีเสถียรภาพตลอดช่วงความถี่การทำงาน ค่า Dk ที่มีเสถียรภาพจะช่วยให้การแพร่สัญญาณมีความสม่ำเสมอและลดการบิดเบือนของสัญญาณ ซึ่งเป็นสิ่งสำคัญต่อการรักษาความแม่นยำในการส่งข้อมูลและประสิทธิภาพของอุปกรณ์

ใช้ประโยชน์จากแหล่งข้อมูลที่ผู้ผลิตจัดเตรียมไว้เพื่อช่วยในการตัดสินใจอย่างมีข้อมูล: ใช้เครื่องมือออนไลน์ เช่น ตัวเลือกวัสดุ (ที่มีบริษัท Isola, Ventec ฯลฯ เสนอ) เพื่อกรองวัสดุตามค่า Tg, Dk และการดูดซึมน้ำ; ใช้ เครื่องคำนวณอิมพีแดนซ์ เพื่อยืนยันว่าวัสดุ FR4 ที่เลือกสามารถตอบสนองข้อกำหนดอิมพีแดนซ์ควบคุมได้; และอ้างอิง คู่มือการออกแบบเพื่อการผลิต (DFM) เพื่อให้มั่นใจว่าวัสดุดังกล่าวเข้ากันได้กับกระบวนการประกอบ (เช่น การเจาะ การบัดกรี การเคลือบผิวแบบคอนฟอร์มัลโค้ต)

มาตรฐานของ IPC (Association Connecting Electronics Industries) กำหนดเกณฑ์คุณภาพที่เข้มงวดสำหรับแผ่นวงจรพิมพ์ FR4 เพื่อให้มั่นใจถึงความสม่ำเสมอและความน่าเชื่อถือทั่วทั้งอุตสาหกรรม มาตรฐานหลักสองฉบับที่เกี่ยวข้องกับ FR4 ได้แก่ IPC-A-600 (Acceptability of Printed Boards) และ IPC-6012 (Qualification and Performance Specification for Rigid Printed Boards):

IPC-A-600 กำหนดข้อกำหนดสำหรับคุณภาพพื้นผิวของสารตั้งต้น FR4 โดยเน้นประเด็นการเปิดเผยลวดลายผ้าทอและการผิดรูปของลวดลายผ้าทอ การเปิดเผยลวดลายผ้าทอมากเกินไป (ซึ่งเห็นผ้าทอไฟเบอร์กลาสผ่านเรซินได้) อาจทำให้ยึดเกาะของตะกั่วบัดกรีอ่อนแอลงและส่งผลต่อความสม่ำเสมอของมาสก์บัดกรี ในขณะที่พื้นผิวลวดลายผ้าทอที่ไม่เรียบอาจทำให้การติดตั้งชิ้นส่วนผิดตำแหน่ง ข้อบกพร่องเหล่านี้ถูกจัดประเภทตามระดับความรุนแรง โดยคลาส 3 (สำหรับการใช้งานที่ต้องการความน่าเชื่อถือสูง เช่น อุปกรณ์ทางการแพทย์และอากาศยาน) จำเป็นต้องปฏิบัติตามมาตรฐานความเรียบของพื้นผิวอย่างเคร่งครัด

IPC-6012 ครอบคลุมข้อบกพร่องใต้ผิวในซับสเตรต FR4 รวมถึงเมสลิง (รอยแตกเล็กๆ ในเรซิน) การแตกร้าวเป็นเครือข่าย (รอยแตกจุลภาคที่เกิดเป็นรูปตาข่าย) การแยกชั้น (การหลุดลอกของชั้นวัสดุ) ฟองอากาศ (โพรงที่มีอากาศหรือความชื้นสะสม) และการปนเปื้อนจากวัสดุแปลกปลอม ข้อบกพร่องเหล่านี้ส่งผลกระทบอย่างรุนแรงต่อความน่าเชื่อถือของแผ่นวงจรพิมพ์หลายชั้นและแบบหนาแน่นสูง เนื่องจากอาจทำให้เกิดวงจรลัดวงจรไฟฟ้า ความล้มเหลวทางกล หรือการเสียหายของอุปกรณ์ก่อนเวลาอันควร มาตรฐานดังกล่าวกำหนดให้มีการตรวจสอบอย่างเข้มงวด (เช่น การใช้รังสีเอกซ์ การทดสอบด้วยคลื่นอัลตราโซนิก) เพื่อตรวจหาข้อบกพร่องใต้ผิว โดยเฉพาะอย่างยิ่งสำหรับการใช้งานที่สำคัญในภาคอุตสาหกรรมยานยนต์และอากาศยาน

แม้ว่าจะมีการใช้อย่างแพร่หลาย แต่ FR4 ไม่เหมาะสำหรับการประยุกต์ใช้งานเฉพาะทางที่มีข้อกำหนดพิเศษ ควรพิจารณาใช้วัสดุทางเลือกในสถานการณ์ต่อไปนี้:

ประสิทธิภาพที่สมดุลและคุ้มค่าของ FR4 ทำให้วัสดุนี้กลายเป็นตัวเลือกหลักในหลากหลายอุตสาหกรรม โดยมีการใช้งานสำคัญดังต่อไปนี้:

เมื่อวิศวกรพูดถึงการผลิตแผงวงจรพิมพ์หรือการผลิต PCB คำศัพท์นั้น Fr4 เกือบจะหมายถึงรากฐานของอิเล็กทรอนิกส์สมัยใหม่ ที่แก่นแท้ FR4 เป็น วัสดุผสม วัสดุแผ่นเรซินอีพ็อกซี่ที่เสริมแรงด้วยไฟเบอร์กลาส ซึ่งทำหน้าที่เป็นโครงสร้างหลักและตัวนำไฟฟ้าสำหรับแผงวงจรพิมพ์ส่วนใหญ่ที่ใช้ในปัจจุบัน แต่ FR4 มากกว่าแค่ "ตัวรองรับ PCB" เสียอีก มันคือการผสมผสานอย่างน่าทึ่งระหว่างวิทยาศาสตร์วัสดุ การรับรองความปลอดภัย และประสิทธิภาพที่ได้รับการออกแบบมาอย่างดี

Fr4 เป็นคำย่อของ "Flame Retardant 4" — มาตรฐานที่กำหนดโดยสมาคมผู้ผลิตอุปกรณ์ไฟฟ้าแห่งชาติ (NEMA) สำหรับแผ่นเรซินอีพ็อกซี่ที่เสริมด้วยไฟเบอร์กลาส คำว่า "FR" หมายถึง ป้องกันไฟ ทนไฟ ซึ่งเป็นคุณสมบัติสำคัญต่อความปลอดภัยในอุปกรณ์อิเล็กทรอนิกส์ทุกชนิด โดยช่วยให้วัสดุสามารถดับตัวเองได้และยับยั้งการลุกลามของเปลวเพลิง ส่วนเลข "4" ใช้แยกแยะจากข้อกำหนด NEMA อื่นๆ ทำให้วิศวกรและนักออกแบบสามารถระบุวัสดุที่มีสมรรถนะคาดการณ์ได้และเป็นที่ยอมรับในระดับโลก

ข้อเท็จจริงสำคัญเกี่ยวกับ FR4:

ในระดับเทคนิค FR4 คือ แผ่นลามิเนตเรซินอีพ็อกซี่ที่เสริมแรงด้วยไฟเบอร์กลาส ซึ่งหมายความว่าโดยพื้นฐานแล้วมันเป็นวัสดุคอมโพสิต: ชั้นของผ้าใยแก้วทอแน่น (เพื่อความแข็งแรง) ถูก ซึมด้วยเรซินอีพ็อกซี่ (เพื่อการยึดเกาะ ฉนวน และความแข็งแรงทางกล) แผ่น FR4 ที่ได้จะทำหน้าที่เป็น วัสดุฐานแผ่นวงจรพิมพ์ (PCB) , ให้คุณสมบัติที่ยอดเยี่ยมในการผสมผสานระหว่างฉนวนไฟฟ้า ความแข็งแรงเชิงกล และความคุ้มค่าด้านต้นทุน

บทบาทของวัสดุ FR4 ในการผลิตแผ่นวงจรพิมพ์สามารถสรุปได้ดังนี้:

“ส่วนผสมของ FR4 ที่มีคุณสมบัติกันไฟ ความแข็งแรงเชิงกล และฉนวนไฟฟ้า ไม่มีทางเลือกใดสามารถเทียบเคียงได้สำหรับการผลิตแผ่นวงจรพิมพ์ทั่วไป” — วิศวกรวัสดุ สภาคณะกรรมการมาตรฐาน IPC

ตั้งแต่แผ่นวงจรพิมพ์ (PCB) จำนวนน้อยสำหรับสตาร์ทอัพและงานต้นแบบ ไปจนถึง PCB หลายชั้นปริมาณมากในงานด้านการบินอวกาศหรือยานยนต์ วัสดุ FR4 มีความสมดุลที่เหนือกว่าด้าน ประสิทธิภาพ ความปลอดภัย และต้นทุน ทำให้เป็นวัสดุไดอิเล็กทริกที่ได้รับความนิยมสูง:

|

คุณสมบัติ |

คำอธิบาย |

|

ชื่อเต็ม |

สารหน่วงไฟชนิดที่ 4 (FR4) |

|

วัสดุฐาน |

วัสดุแผ่นเรซินอีพ็อกซี่ที่เสริมด้วยไฟเบอร์กลาส |

|

การรับรองหลัก |

UL94V-0 (ความอ่อนเพลิง) |

|

การใช้งานหลัก |

พื้น PCB, พรีเพ็ก, แลเมนเนตเคลือบทองแดง |

|

คุณสมบัติไฟฟ้า |

สถาน Dielectric สูง, Df ต่ํา |

|

คุณสมบัติทางกล |

ความแข็งแรงสูง ความแข็งแรง ความมั่นคงด้านมิติ |

|

ช่วงความหนาทั่วไป |

0.2 mm ถึง 3.2 mm (สามารถปรับแต่งได้) |

วัสดุ FR4 กลายเป็นจุดหมายของการ วัสดุ PCB สับสราต ไม่เพียงเพราะคุณสมบัติทางเทคนิค แต่ยังเป็น ความน่าเชื่อถือที่พิสูจน์ และการมาตรฐานระดับโลก . การรวมกันของ ใยแก้ว และ ยางยางอิโปซี ช่วยสร้างความร่วมมือที่เป็นเอกลักษณ์—ทำให้วัสดุนี้มากกว่าสินค้าโภคภัณฑ์ทั่วไป แต่เป็นหัวใจสำคัญของนวัตกรรมต่างๆ จำนวนมากในอุตสาหกรรมอิเล็กทรอนิกส์

FR4 ถือเป็น วัสดุพื้นฐานมาตรฐานอุตสาหกรรมสำหรับแผ่นวงจรพิมพ์ (PCB) เนื่องจากมีความสมดุลที่เหนือกว่าในด้านความทนทาน ต้นทุนที่เหมาะสม ฉนวนที่เชื่อถือได้ และสมรรถนะทางกล-ไฟฟ้าที่แข็งแกร่ง จึงตอบสนองความต้องการหลักของอุตสาหกรรมอิเล็กทรอนิกส์สำหรับผู้บริโภค ยานยนต์ ระบบควบคุมอุตสาหกรรม และอุตสาหกรรมการแพทย์ อย่างไรก็ตาม FR4 ไม่เหมาะกับการใช้งานขั้นสูงที่เกี่ยวกับความถี่สูง (เช่น 5G, เรดาร์) หรือสภาวะแวดล้อมสุดขั้ว (รังสีสูง สารเคมีกัดกร่อน) ซึ่งต้องใช้วัสดุพิเศษ การใช้งานอย่างเหมาะสมที่สุดคือการเลือกเกรด ความหนา และคุณสมบัติของ FR4 ให้สอดคล้องกับข้อกำหนดของโครงการอย่างแม่นยำ เช่น เกรด high-Tg สำหรับการบัดกรีแบบไม่มีตะกั่ว หรือรุ่นที่บางเป็นพิเศษสำหรับอุปกรณ์ขนาดกะทัดรัด

FR4 ทั่วไป: 0.15–0.20% (จุ่มไว้ 24 ชั่วโมงที่อุณหภูมิ 23°C); เกรดประสิทธิภาพสูง: 0.12–0.15% เหมาะอย่างยิ่งสำหรับสภาพแวดล้อมที่มีความชื้นสูง/สภาพทะเล

Dk ลดลงเมื่อความถี่เพิ่มขึ้น: 4.3–4.8 ที่ 1MHz (คงที่สำหรับการใช้งานความเร็วต่ำ); 3.8–4.2 ที่ 1–10GHz FR4 ประสิทธิภาพสูงจะลดการแปรปรวนนี้เพื่อใช้ในวงจรความเร็วสูง

ได้ FR4 แบบบางพิเศษ (0.2–0.8 มม.) เหมาะกับอุปกรณ์สวมใส่/อุปกรณ์พับได้; FR4 ขนาดใหญ่พิเศษ (เกิน 500×600 มม.) ใช้เกรดที่มี CTE ต่ำ และความแข็งแรงสูง เพื่อป้องกันการบิดงอ

ไม่เป็นอันตรายตามมาตรฐานสากล การรีไซเคิลมีข้อจำกัด แต่สามารถแยกฟอยล์ทองแดงออกมาเพื่อนำกลับมาใช้ใหม่ได้ ส่วนที่เหลือซึ่งเป็นส่วนผสมของไฟเบอร์กลาสและเรซินจะถูกฝังกลบหรือนำไปใช้เป็นวัสดุก่อสร้าง

สามารถใช้ร่วมกับการบัดกรีแบบปลอดสารตะกั่ว (240–260°C) ได้หากใช้ FR4 ที่มีค่า Tg สูง (>170–180°C); FR4 ทั่วไปที่มีค่า Tg มาตรฐาน (135–150°C) มีความเสี่ยงต่อการบิดงอหรือชั้นหลุด

ข่าวเด่น

ข่าวเด่น2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08