Un guide sur le matériau FR4 dans la conception de circuits imprimés. Choisissez le matériau FR4 pour votre carte électronique personnalisée afin d'assurer durabilité, performance stable et rentabilité dans tout projet de conception ou de fabrication de PCB. Explorez l'utilisation du matériau FR4 dans la fabrication de cartes PCB. Découvrez pourquoi les cartes PCB en FR4 sont largement utilisées, comment choisir le FR4 pour votre circuit imprimé et ses excellentes propriétés thermiques

Explorez l'utilisation du matériau FR4 dans la fabrication de cartes PCB. Comprenez pourquoi les cartes PCB en FR4 sont largement utilisées en conception de circuits imprimés pour leurs excellentes propriétés thermiques. Choisissez FR4 dès maintenant.

L'FR4 est le matériau de base dominant pour la fabrication de PCB, un stratifié époxy renforcé de verre conforme aux normes IPC-4101 — « FR » indique le retard à la flamme UL94 V-0, « 4 » la quatrième itération de cette série de stratifiés — composé d'un tissu de fibre de verre tissé (renfort), de résine époxy (matrice liante) et d'une feuille de cuivre laminée, formant un substrat rigide et durable pour les circuits ; il a remplacé des matériaux inférieurs comme les stratifiés phénoliques à base de papier en combinant stabilité mécanique, performance électrique fiable, rentabilité et facilité de fabrication, répondant parfaitement aux exigences de l'électronique moderne en matière de miniaturisation, de hautes températures de fonctionnement et de circuits complexes, tout en satisfaisant grâce à sa polyvalence des besoins spécifiques à chaque secteur : dispositifs médicaux, électronique automobile et électronique grand public ; cette introduction décrit la composition fondamentale de l'FR4, ses principaux avantages et son applicabilité universelle, laissant place à une exploration plus approfondie des caractéristiques techniques, des comparaisons avec d'autres matériaux et des optimisations spécifiques à chaque industrie dans les contenus ultérieurs.

Conforme à la norme UL94 V-0 (s'éteint automatiquement en moins de 10 secondes, sans gouttes inflammables). La résistance au feu provient de la composition en fibre de verre/résine époxy (additifs ignifuges dans l'époxy, fibre de verre agissant comme barrière contre les flammes), conforme aux réglementations internationales de sécurité pour les industries médicale, automobile et de contrôle industriel.

Préserve sa stabilité entre -50 °C et 115 °C. Résiste à l'embrittlement à basse température et à la ramollissement de la résine à haute température, éliminant le besoin de protections thermiques spécifiques et réduisant les coûts de conception et de fabrication.

Tg standard : 135–150 °C ; grade haute-Tg : >170–180 °C. Critique pour le brasage sans plomb (240–260 °C) et pour les appareils subissant des cycles thermiques fréquents, empêchant gauchissement, délaminage ou décollement de la feuille de cuivre.

La structure composite offre un excellent rapport résistance/poids et une grande rigidité. Résiste à la déformation pendant le montage et une utilisation prolongée, garantissant une précision de positionnement des composants pour les appareils de précision ainsi qu'une tenue mécanique durable sur une longue durée de service.

Constante diélectrique stable (Dk : ~4,3–4,8) assurant une propagation constante du signal ; faible facteur de dissipation (Df) pour une meilleure efficacité énergétique ; forte résistivité de surface pour une isolation entre les pistes. Idéal pour la plupart des circuits numériques et analogiques.

La structure dense évite les problèmes liés à l'humidité (délamination, corrosion du cuivre). Convient aux environnements marins, extérieurs et humides (par exemple, salles d'opération médicales) sans nécessiter de revêtement étanche supplémentaire.

Des matières premières provenant du monde entier et des procédés matures permettent une efficacité coûts pour les prototypes et la production de masse. Entièrement compatible avec la fabrication standard de circuits imprimés (perçage, gravure, métallisation), ce qui réduit les délais et les seuils de fabrication.

Le marché mondial du FR4 est dominé par des fournisseurs réputés respectant les normes IPC-4101, offrant une qualité constante et un support technique (essentiel pour les industries automobiles et médicales). Les principaux fabricants incluent Isola (États-Unis), Nelco (États-Unis), Ventec (Taïwan, Chine), Panasonic (Japon) et SHENGYI (Chine).

Voici un tableau comparatif détaillé des matériaux FR4 grand public provenant des principaux fabricants, mettant en évidence les paramètres clés et les avantages applicatifs :

|

Fabricant |

Matériau |

Tg (°C) |

Dk (1 MHz) |

Absorption d'humidité (%) |

Caractéristiques principales |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Qualité High-Tg optimisée pour le brasage sans plomb ; faible absorption d'humidité garantissant une fiabilité dans des environnements sévères ; idéal pour les circuits imprimés automobiles et de commande industrielle |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 standard avec une excellente stabilité de la constante diélectrique ; économique pour des applications générales ; adapté aux appareils électroniques grand public et aux équipements industriels basiques |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Qualité haute performance à point de ramollissement moyen élevé ; absorption d'humidité ultra-faible et propriétés électriques stables ; particulièrement adapté aux dispositifs médicaux et aux équipements industriels à haute fiabilité |

|

Shengyi |

S1141 |

140 |

4.4–4.6 |

0.16 |

Qualité standard compétitive en coût ; performances mécaniques et électriques équilibrées ; largement utilisée dans les appareils électroniques grand public en production de masse et les cartes PCB industrielles basse puissance |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Résistance aux hautes températures et bonne stabilité dimensionnelle ; adapté à l'électronique automobile et aux instruments de précision |

Bien que le FR4 soit polyvalent, il présente des limitations inhérentes qui restreignent son utilisation dans des applications spécialisées, nécessitant une attention particulière lors du choix du matériau :

La matrice en résine époxy de l'FR4 présente une conductivité thermique et une résistance à la tension limitées par rapport à des matériaux spécialisés. Dans les applications à haute puissance et haute tension (par exemple, onduleurs, alimentations à haute tension), une exposition prolongée à des températures élevées peut entraîner une dégradation de la résine, et une tension excessive peut provoquer une rupture de l'isolation. Cela limite son utilisation dans les dispositifs à forte densité de courant ou fonctionnant à des tensions supérieures à 1 kV, où des matériaux comme les substrats céramiques ou le polyimide sont plus adaptés.

L'impédance contrôlée est essentielle pour la transmission de signaux haute vitesse, mais la constante diélectrique (Dk) de l'FR4 présente des variations à des fréquences élevées (au-dessus de 1 GHz). Cette variabilité entraîne des valeurs d'impédance incohérentes sur l'ensemble du circuit imprimé, provoquant des réflexions de signal, des couplages et des désadaptations d'impédance. Dans les conceptions haute fréquence RF (par exemple, modules de communication 5G, systèmes radar), cette limitation peut gravement affecter l'intégrité du signal, ce qui rend l'FR4 moins adapté que les matériaux à faible Dk tels que les laminés Rogers.

Le facteur de dissipation (Df) du FR4 augmente avec la fréquence, entraînant une atténuation significative du signal aux fréquences de l'ordre du GHz. Contrairement aux matériaux spécialisés pour hautes fréquences (par exemple, le PTFE, la série Rogers 4000), qui possèdent un Df ultra-faible, le FR4 subit des pertes d'énergie plus élevées dans les applications micro-ondes et millimétriques. Cela le rend inadapté aux systèmes radar, aux équipements de communication par satellite et à d'autres dispositifs électroniques haute fréquence exigeant des pertes de signal minimales.

Le choix de la qualité FR4 appropriée nécessite d'harmoniser les propriétés du matériau avec les exigences de conception du circuit imprimé, son environnement de fonctionnement et son procédé de fabrication. Voici des recommandations concrètes :

L'épaisseur du substrat FR4 varie de 0,2 mm (ultra-fin) à 3,2 mm (épais), le choix dépendant des besoins applicatifs : le FR4 fin (≤0,8 mm) offre des avantages en flexibilité et économie d'espace, ce qui le rend idéal pour les appareils compacts comme les téléphones mobiles, les dispositifs portables et les capteurs industriels fins ; le FR4 épais (≥1,6 mm) assure une durabilité mécanique et un soutien structurel renforcés, adapté aux circuits imprimés de grande taille, aux appareils haute puissance et aux équipements soumis à des chocs mécaniques (par exemple, les panneaux de commande de machines industrielles).

Préférez le FR4 à haut Tg (>150 °C) lorsque le circuit imprimé doit subir un brasage sans plomb (à températures plus élevées) ou fonctionner dans des environnements à haute température (par exemple, compartiments moteur automobiles, fours industriels). Le FR4 à Tg standard (135–150 °C) convient aux applications à basse température telles que l'électronique grand public, le matériel de bureau et les capteurs intérieurs, offrant une solution économique sans compromettre les performances de base.

Pour les circuits numériques ou analogiques haute vitesse (par exemple, serveurs de centres de données, routeurs de communication), privilégiez les grades FR4 possédant une constante diélectrique (Dk) stable sur toute la plage de fréquences opérationnelles. Une valeur Dk stable garantit une propagation uniforme du signal et minimise la distorsion, ce qui est essentiel pour maintenir la précision de la transmission des données et les performances du dispositif.

Exploitez les ressources fournies par le fabricant afin de prendre des décisions éclairées : utilisez des outils en ligne tels que sélecteurs de matériaux (proposés par Isola, Ventec, etc.) pour filtrer les matériaux selon Tg, Dk et l'absorption d'humidité ; utilisez des calculateurs d'impédance afin de vérifier si le FR4 sélectionné répond aux exigences d'impédance contrôlée ; et consultez les Guides de conception pour la fabrication (DFM) afin de vous assurer que le matériau est compatible avec les procédés d'assemblage (par exemple, perçage, soudage, revêtement conformé).

Les normes de l'IPC (Association Connecting Electronics Industries) établissent des critères stricts de qualité pour les circuits imprimés FR4, garantissant une cohérence et une fiabilité dans l'ensemble du secteur. Deux normes fondamentales relatives au FR4 sont l'IPC-A-600 (Acceptabilité des cartes imprimées) et l'IPC-6012 (Spécification de qualification et de performance pour les cartes imprimées rigides) :

L'IPC-A-600 spécifie les exigences concernant la qualité de surface du substrat FR4, en se concentrant sur l'exposition de la trame et les problèmes de texture de la trame. Une exposition excessive de la trame (où le tissu de fibre de verre est visible à travers la résine) peut affaiblir l'adhérence du brasure et nuire à l'uniformité du masque de soudure, tandis qu'une texture de trame irrégulière peut provoquer des imprécisions lors du montage des composants. Ces défauts sont classés selon leur gravité, la Classe 3 (pour les applications à haute fiabilité comme les domaines médical et aérospatial) exigeant un respect strict des normes de planéité de surface.

L'IPC-6012 traite les défauts en surface et sous-jacents des substrats FR4, notamment le meffrage (fissures fines dans la résine), la fissuration en réseau (réseau de microfissures), la délaminage (séparation des couches), les cloques (poches d'air ou d'humidité) et la contamination par des matériaux étrangers. Ces défauts compromettent gravement la fiabilité des circuits imprimés multicouches et à haute densité, car ils peuvent provoquer des courts-circuits électriques, des défaillances mécaniques ou une panne prématurée du dispositif. La norme exige des inspections rigoureuses (par exemple, radiographie, essais ultrasonores) pour détecter les défauts sous-jacents, en particulier pour les applications critiques dans les secteurs automobile et aéronautique.

Malgré son utilisation répandue, le FR4 n'est pas adapté aux applications spécialisées ayant des exigences extrêmes. D'autres matériaux doivent être envisagés dans les cas suivants :

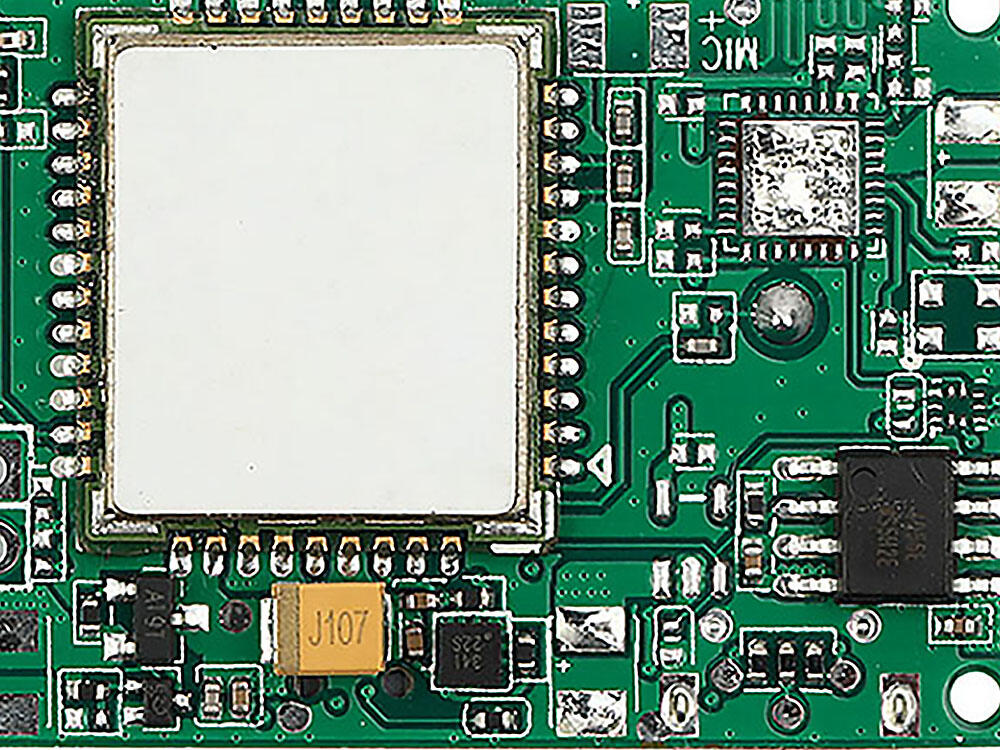

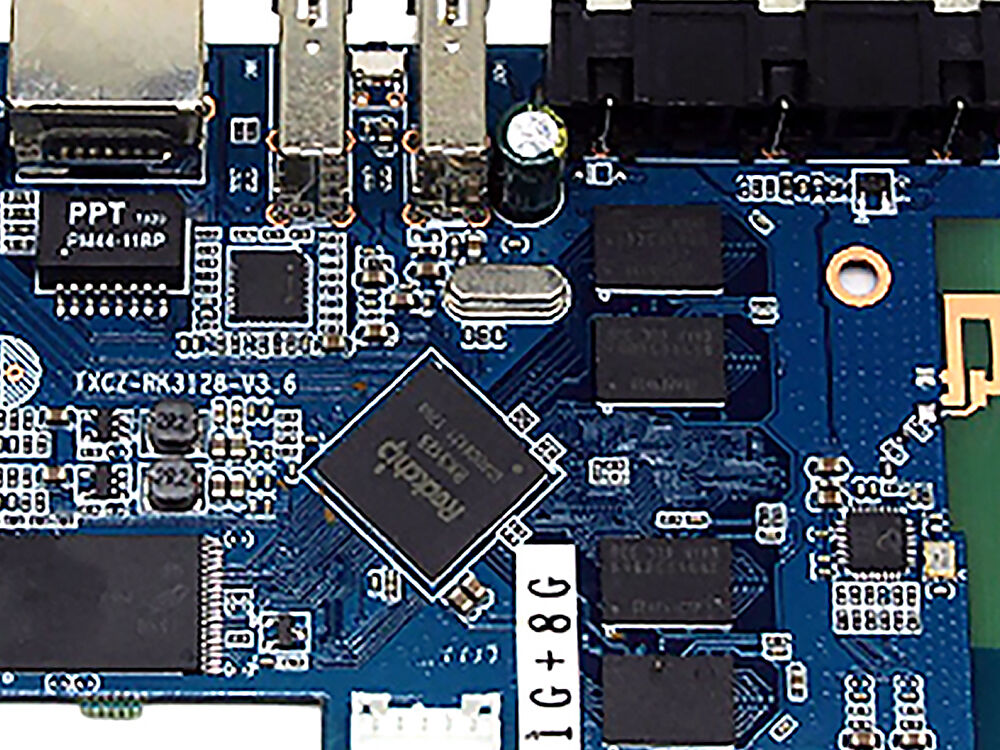

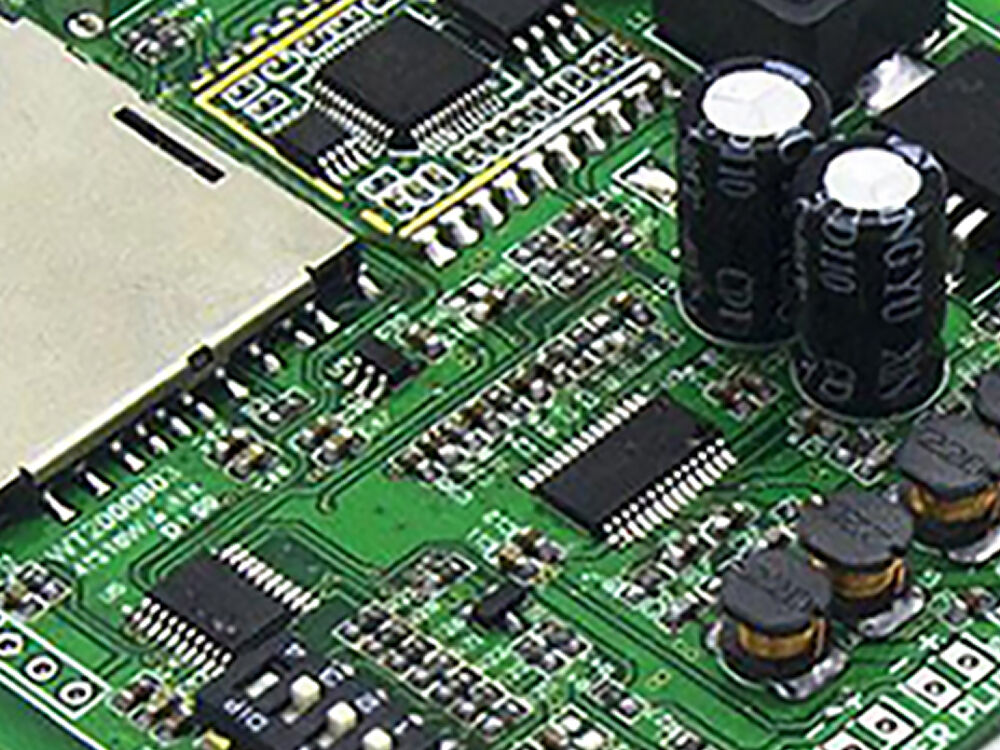

Les performances équilibrées et la rentabilité du FR4 en font le substrat privilégié dans diverses industries, avec notamment des applications clés telles que :

Lorsque les ingénieurs parlent de fabrication de PCB ou de production de PCB, le terme FR4 est presque synonyme de la fondation de l'électronique moderne. À sa base, FR4 est un matériau composite matériau qui constitue la structure principale et la charpente électrique de la plupart des cartes de circuits imprimés utilisées aujourd'hui. Mais FR4 est bien plus qu'un simple « substrat de carte PCB » ; c'est un mélange fascinant de science des matériaux, de certification de sécurité et de performance conçue.

FR4 est une abréviation de « Flame Retardant 4 » — une norme établie par le National Electrical Manufacturers Association (NEMA) pour les stratifiés en époxy renforcés de fibre de verre. Le « FR » signifie Retardateur de flamme retardateur de flamme, une propriété essentielle pour la sécurité dans tous les appareils électroniques, garantissant que le matériau s'auto-éteint et empêche la propagation du feu. Le « 4 » permet de le distinguer des autres spécifications NEMA, facilitant ainsi aux concepteurs et ingénieurs de choisir un matériau aux performances prévisibles et reconnu mondialement.

Faits clés sur le FR4 :

Au niveau technique, l'FR4 est un laminé en résine époxy renforcé de fibre de verre . Cela signifie qu'il s'agit essentiellement d'un matériau composite : des couches de tissu de fibre de verre tissé serré (pour la résistance) sont imprégnées de résine époxy (pour l'adhérence, l'isolation et l'intégrité mécanique). Les feuilles d'FR4 résultantes servent de Matériau de base du circuit imprimé , offrant un excellent équilibre entre isolation électrique, résistance mécanique et rentabilité.

Le rôle du matériau FR4 dans la fabrication de circuits imprimés peut être résumé comme suit :

« Le mélange de résistance au feu, de résistance mécanique et d'isolation électrique du FR4 n'est égalé par aucune autre alternative unique pour la fabrication générale de circuits imprimés. » — Ingénieur matériaux, Comité des normes IPC

Des circuits imprimés en petites séries pour les startups et la prototypologie aux circuits imprimés multicouches à fort volume dans les applications aérospatiales ou automobiles, l'équilibre inégalé de FR4 en termes de performances, sécurité et coût en fait le matériau diélectrique privilégié :

|

Propriété |

Description |

|

Nom complet |

Retardateur de flamme 4 (FR4) |

|

Matériau de base |

Stratifié époxy renforcé de verre |

|

Certification clé |

UL94V-0 (Retardateur de flamme) |

|

Principales utilisations |

Substrat de PCB, préimprégné, stratifié cuivre |

|

Caractéristiques électriques |

Haute constante diélectrique, faible Df |

|

Propriétés mécaniques |

Haute résistance, rigidité, stabilité dimensionnelle |

|

Plage d'épaisseur typique |

0,2 mm à 3,2 mm (personnalisable) |

Le matériau FR4 est devenu la référence pour les Matériaux de substrat de PCB non seulement en raison de ses propriétés techniques, mais aussi pour sa fiabilité éprouvée et sa standardisation mondiale . Sa combinaison de fibre de verre et résine époxy offre une synergie unique—faisant d'elle bien plus qu'une simple matière première, mais plutôt le cœur de nombreuses innovations dans l'électronique.

FR4 constitue la substance de base standard du secteur pour les circuits imprimés grâce à son équilibre inégalé entre durabilité, rentabilité, isolation fiable et performances mécaniques-électriques robustes, répondant ainsi aux besoins fondamentaux des secteurs de l'électronique grand public, automobile, de la commande industrielle et médical. Toutefois, elle n'est pas adaptée aux applications hautes fréquences avancées (par exemple, 5G, radar) ou aux environnements extrêmes (haute radiation, produits chimiques agressifs), où des matériaux spécialisés sont requis. La clé d'une utilisation optimale réside dans l'adéquation précise du grade, de l'épaisseur et des propriétés du FR4 aux exigences du projet—comme les grades haute-Tg pour le brasage sans plomb ou les variantes ultra-minces pour les appareils compacts.

FR4 standard : 0,15–0,20 % (immersion 24 h à 23 °C) ; grades haute performance : 0,12–0,15 %, idéal pour les environnements humides/marins.

La valeur Dk diminue avec la fréquence : 4,3–4,8 à 1 MHz (stable pour une utilisation à basse vitesse) ; 3,8–4,2 à 1–10 GHz. L'FR4 haute performance minimise cette variabilité pour les circuits haute vitesse.

Oui. L'FR4 ultrafin (0,2–0,8 mm) convient aux dispositifs portables/à écrans pliables ; l'FR4 de grand format (dépassant 500 mm × 600 mm) utilise des grades à faible CTE et haute rigidité afin d'éviter le voilage.

Non dangereux selon les normes internationales. Le recyclage est limité, mais la feuille de cuivre peut être extraite et réutilisée ; le mélange restant de fibre de verre et de résine est mis en décharge ou utilisé comme granulat dans la construction.

Compatible avec le brasage sans plomb (240–260 °C) lorsqu'on utilise un FR4 à haute température de transition vitreuse (>170–180 °C) ; un FR4 à température standard (135–150 °C) risque de se voiler ou de se délaminer.

Actualités à la Une

Actualités à la Une2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08