Una guía sobre el material FR4 en el diseño de placas de circuito impreso. Elija el material FR4 para su placa de circuito personalizada para garantizar durabilidad, rendimiento estable y rentabilidad en cualquier proyecto de diseño o fabricación de PCB. Explore el material FR4 en la fabricación de PCB. Descubra por qué las placas FR4 son ampliamente utilizadas, cómo elegir FR4 para su placa de circuito y sus excelentes propiedades térmicas

Explore el material FR4 en la fabricación de PCB. Comprenda por qué las placas FR4 son ampliamente utilizadas en el diseño de circuitos por sus excelentes propiedades térmicas. Elija FR4 ahora.

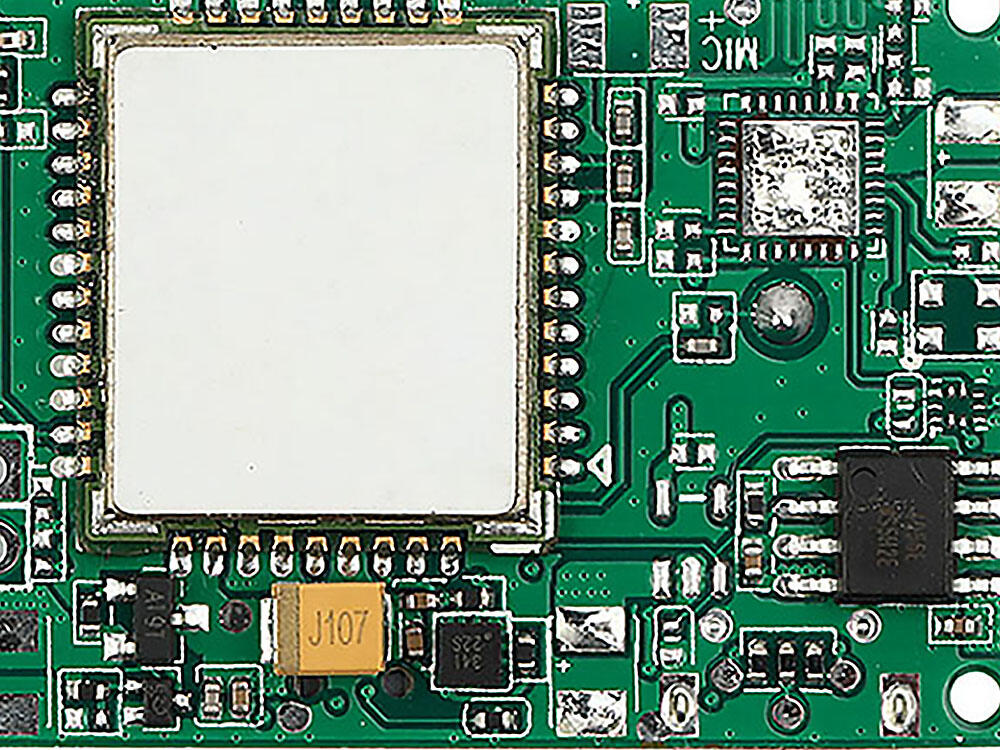

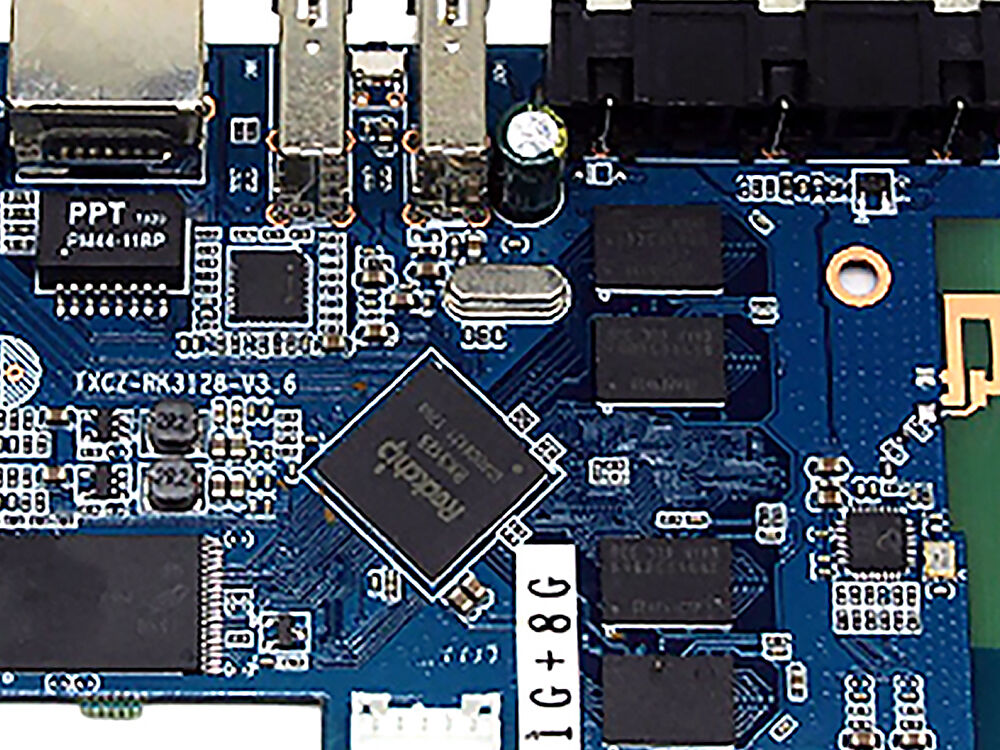

FR4 es el material base dominante para la fabricación de PCB, un laminado epoxi reforzado con fibra de vidrio conforme a los estándares IPC-4101; «FR» indica la retardancia al fuego UL94 V-0, «4» la cuarta iteración de esta serie de laminados; compuesto por tela de fibra de vidrio tejida (refuerzo), resina epoxi (matriz aglutinante) y lámina de cobre laminado, formando un sustrato rígido y duradero para circuitos; ha reemplazado materiales inferiores como los laminados fenólicos a base de papel al combinar estabilidad mecánica, rendimiento eléctrico confiable, rentabilidad y facilidad de fabricación, satisfaciendo perfectamente las exigencias de la electrónica moderna en miniaturización, altas temperaturas de funcionamiento y circuitos complejos, mientras que su versatilidad cubre necesidades específicas de sectores como dispositivos médicos, electrónica automotriz y electrónica de consumo; esta introducción describe la composición básica de FR4, sus principales ventajas y su aplicabilidad universal, dejando espacio para una exploración más profunda de especificaciones técnicas, comparaciones con materiales alternativos y optimizaciones específicas por sector en contenidos posteriores.

Cumple con el estándar UL94 V-0 (se autoextingue en menos de 10 segundos, sin goteo inflamable). La retardancia al fuego proviene de la composición de fibra de vidrio/resina epoxi (aditivos ignífugos en el epoxi, fibra de vidrio como barrera contra el fuego), cumpliendo con las normativas internacionales de seguridad para las industrias médica, automotriz y de control industrial.

Mantiene estabilidad entre -50°C y 115°C. Resiste la fragilidad a bajas temperaturas y el ablandamiento de la resina a altas temperaturas, eliminando la necesidad de protección térmica especializada y reduciendo los costos de diseño/fabricación.

Tg estándar: 135–150°C; grado de alta Tg: >170–180°C. Esencial para soldadura sin plomo (240–260°C) y dispositivos con ciclos térmicos frecuentes, evitando deformaciones, desprendimientos o pelado de la lámina de cobre.

La estructura compuesta ofrece una excelente relación resistencia-peso y rigidez. Resiste la deformación durante el ensamblaje y el uso prolongado, garantizando la precisión posicional de los componentes en dispositivos de precisión y soportando tensiones mecánicas durante largos períodos de vida útil.

Constante dieléctrica estable (Dk: ~4,3–4,8) para una propagación constante de señales; bajo factor de disipación (Df) para eficiencia energética; alta resistividad superficial para aislamiento entre pistas. Ideal para la mayoría de circuitos digitales y analógicos.

Su estructura densa evita problemas relacionados con la humedad (deslaminación, corrosión del cobre). Adecuado para entornos marinos, exteriores y húmedos (por ejemplo, salas de operaciones médicas) sin necesidad de recubrimiento impermeabilizante adicional.

Materias primas obtenidas a nivel mundial y procesos maduros permiten una eficiencia de costos para prototipos y producción en masa. Totalmente compatible con la fabricación estándar de PCB (taladrado, grabado, metalización), lo que reduce los tiempos de entrega y los umbrales de fabricación.

El mercado global de FR4 está dominado por proveedores reconocidos que cumplen con los estándares IPC-4101, ofreciendo calidad constante y soporte técnico (crítico para las industrias automotriz y médica). Los principales fabricantes incluyen Isola (EE. UU.), Nelco (EE. UU.), Ventec (Taiwán, China), Panasonic (Japón) y SHENGYI (China).

A continuación se muestra una tabla comparativa detallada de los materiales FR4 más utilizados de los principales fabricantes, destacando los parámetros clave y las ventajas de aplicación:

|

Fabricante |

Material |

Tg (°C) |

Dk (1MHz) |

Absorción de Humedad (%) |

Las características clave |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Grado de alta Tg optimizado para soldadura sin plomo; baja absorción de humedad garantiza fiabilidad en entornos adversos; ideal para PCBs de automoción y control industrial |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 estándar con excelente estabilidad de la constante dieléctrica; rentable para aplicaciones de uso general; adecuado para electrónica de consumo y dispositivos industriales básicos |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grado medio de temperatura de transición vítrea (Tg) de alto rendimiento; absorción ultrabaja de humedad y propiedades eléctricas estables; muy adecuado para dispositivos médicos y equipos industriales de alta fiabilidad |

|

El Shengyi |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grado estándar competitivo en costo; rendimiento mecánico y eléctrico equilibrado; ampliamente utilizado en electrónica de consumo de producción masiva y PCBs industriales de baja potencia |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Resistencia a altas temperaturas y buena estabilidad dimensional; adecuado para electrónica automotriz e instrumentos de precisión |

Aunque el FR4 es versátil, tiene limitaciones inherentes que restringen su uso en aplicaciones especializadas, lo que requiere una consideración cuidadosa durante la selección del material:

La matriz de resina epoxi de FR4 tiene una conductividad térmica y resistencia al voltaje limitadas en comparación con materiales especializados. En aplicaciones de alta potencia y alto voltaje (por ejemplo, inversores de potencia, fuentes de alimentación de alto voltaje), la exposición prolongada a altas temperaturas puede provocar la degradación de la resina, y un voltaje excesivo puede provocar la ruptura del aislamiento. Esto limita su uso en dispositivos con alta densidad de corriente o voltajes de operación superiores a 1 kV, donde materiales como sustratos cerámicos o poliimida son más adecuados.

La impedancia controlada es fundamental para la transmisión de señales de alta velocidad, pero la constante dieléctrica (Dk) del FR4 presenta variabilidad a frecuencias más altas (por encima de 1 GHz). Esta variabilidad provoca valores de impedancia inconsistentes en toda la PCB, generando reflexiones de señal, diafonía y desajustes de impedancia. En diseños RF de alta velocidad (por ejemplo, módulos de comunicación 5G, sistemas de radar), esta limitación puede afectar gravemente la integridad de la señal, haciendo que el FR4 sea menos ideal que materiales de baja constante Dk, como los laminados Rogers.

El factor de disipación (Df) del FR4 aumenta con la frecuencia, lo que resulta en una atenuación de señal significativa en frecuencias del orden de GHz. En comparación con materiales especializados de alta frecuencia (por ejemplo, PTFE, serie Rogers 4000), que tienen un Df ultra bajo, el FR4 sufre mayores pérdidas de energía en aplicaciones de microondas y ondas milimétricas. Esto lo hace inadecuado para sistemas de radar, equipos de comunicación por satélite y otros dispositivos electrónicos de alta frecuencia que requieren una pérdida mínima de señal.

La selección del grado adecuado de FR4 requiere alinear las propiedades del material con los requisitos de diseño del PCB, el entorno operativo y el proceso de fabricación. A continuación se presentan pautas prácticas:

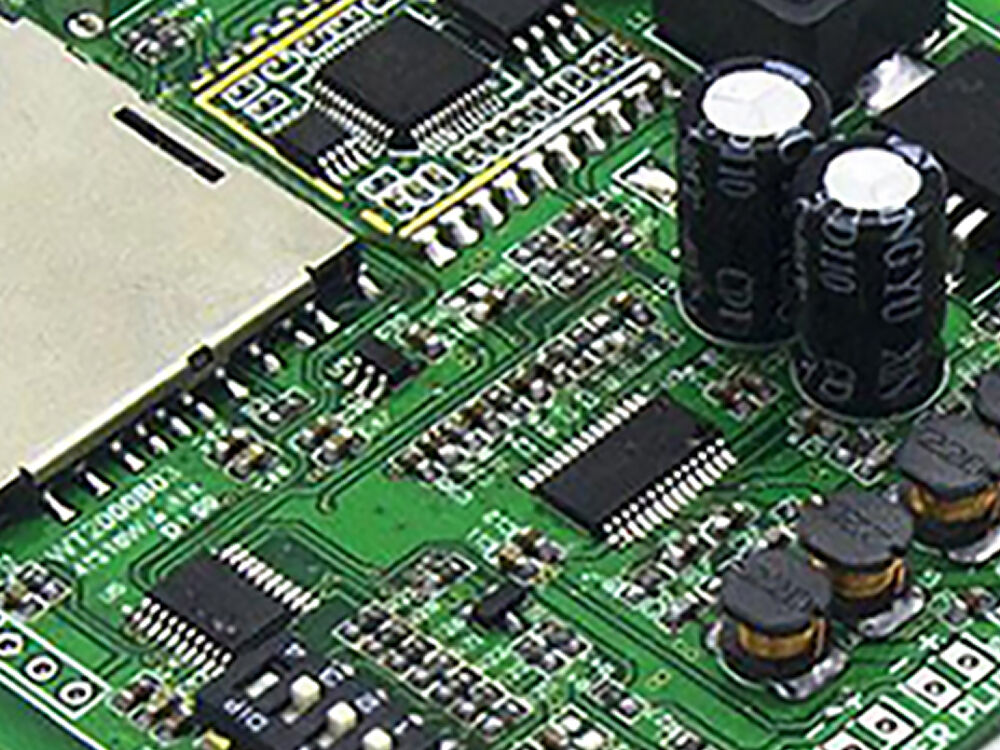

El grosor del sustrato FR4 varía desde 0.2 mm (ultrafino) hasta 3.2 mm (grueso), con la elección dependiendo de las necesidades de la aplicación: el FR4 delgado (≤0.8 mm) ofrece ventajas de flexibilidad y ahorro de espacio, lo que lo hace ideal para dispositivos compactos como teléfonos móviles, dispositivos portátiles y sensores industriales delgados; el FR4 grueso (≥1.6 mm) proporciona una mayor durabilidad mecánica y soporte estructural, adecuado para PCB de gran tamaño, dispositivos de alta potencia y equipos sometidos a impactos mecánicos (por ejemplo, paneles de control de maquinaria industrial).

Elija FR4 de alto Tg (>150°C) cuando la PCB deba someterse a soldadura sin plomo (temperaturas más altas) o funcione en entornos de alta temperatura (por ejemplo, compartimentos de motores automotrices, hornos industriales). El FR4 de Tg estándar (135–150°C) es suficiente para aplicaciones de baja temperatura como electrónica de consumo, equipos de oficina y sensores interiores, ofreciendo una alternativa rentable sin comprometer el rendimiento básico.

Para circuitos digitales o analógicos de alta velocidad (por ejemplo, servidores de centros de datos, enrutadores de comunicación), priorice grados de FR4 con una constante dieléctrica (Dk) estable en todo el rango de frecuencia operativa. Una Dk estable garantiza una propagación de señal consistente y minimiza la distorsión de la señal, lo cual es fundamental para mantener la precisión en la transmisión de datos y el rendimiento del dispositivo.

Aproveche los recursos proporcionados por el fabricante para tomar decisiones informadas: utilice herramientas en línea como selectores de materiales (ofrecidos por Isola, Ventec, etc.) para filtrar materiales según Tg, Dk y absorción de humedad; utilice calculadoras de impedancia para verificar si el FR4 seleccionado cumple con los requisitos de impedancia controlada; y consulte Manuales de diseño para fabricación (DFM) para asegurar que el material sea compatible con los procesos de ensamblaje (por ejemplo, perforación, soldadura, recubrimiento conformal).

Los estándares de la IPC (Asociación para la Interconexión de la Industria Electrónica) establecen criterios estrictos de calidad para los PCB FR4, garantizando coherencia y confiabilidad en toda la industria. Dos estándares fundamentales relacionados con el FR4 son la IPC-A-600 (Aceptabilidad de Placas Impresas) y la IPC-6012 (Especificación de Calificación y Rendimiento para Placas Impresas Rígidas):

La IPC-A-600 especifica los requisitos para la calidad de la superficie del sustrato FR4, centrándose en problemas de exposición del tejido y textura del mismo. La exposición excesiva del tejido (donde se ve claramente el tejido de fibra de vidrio a través de la resina) puede debilitar la adherencia de la soldadura y afectar la uniformidad de la máscara de soldadura, mientras que una textura de tejido irregular puede provocar imprecisiones en el montaje de componentes. Estos defectos se clasifican según su gravedad, requiriendo la Clase 3 (para aplicaciones de alta fiabilidad como dispositivos médicos y aeroespaciales) un estricto cumplimiento de los estándares de lisura superficial.

IPC-6012 aborda defectos en el subsuelo de los sustratos FR4, incluyendo manchado blanco (microgrietas finas en la resina), agrietamiento (red de microgrietas), deslaminación (separación de capas), ampollas (bolsas de aire o humedad) y contaminación por material extraño. Estos defectos afectan gravemente la fiabilidad de los PCB multicapa y de alta densidad, ya que pueden provocar cortocircuitos eléctricos, fallos mecánicos o averías prematuras del dispositivo. La norma exige inspecciones rigurosas (por ejemplo, rayos X, pruebas ultrasónicas) para detectar defectos subterráneos, especialmente en aplicaciones críticas en los sectores automotriz y aeroespacial.

A pesar de su uso generalizado, el FR4 no es adecuado para aplicaciones especializadas con requisitos extremos. Se deben considerar materiales alternativos en los siguientes escenarios:

El rendimiento equilibrado y la relación costo-efectividad del FR4 hacen que sea el sustrato preferido en diversas industrias, con aplicaciones clave que incluyen:

Cuando los ingenieros hablan de fabricación de PCB o producción de PCB, el término Fr4 es casi sinónimo de los cimientos de la electrónica moderna. En esencia, FR4 es un material compuesto que forma la base estructural y eléctrica principal de la mayoría de las placas de circuito impreso utilizadas hoy en día. Pero FR4 es mucho más que un simple "sustrato para PCB"; es una combinación fascinante de ciencia de materiales, certificación de seguridad y rendimiento ingenieril.

Fr4 es una abreviatura de «Flame Retardant 4» — una norma establecida por la National Electrical Manufacturers Association (NEMA) para laminados de epoxi reforzados con fibra de vidrio. «FR» significa Retardante de llama , una propiedad fundamental para la seguridad en todos los dispositivos electrónicos, que garantiza que el material se autoextinga e inhiba la propagación del fuego. El «4» lo diferencia de otras especificaciones NEMA, facilitando a diseñadores e ingenieros especificar un material con rendimiento predecible y reconocimiento global.

Datos clave sobre FR4:

A nivel técnico, el FR4 es un lámina de resina epoxi reforzada con fibra de vidrio . Esto significa que es esencialmente un material compuesto: capas de tela de fibra de vidrio tejida finamente (para resistencia) están impregnadas con resina epoxi (para adhesión, aislamiento y estabilidad mecánica). Las láminas resultantes de FR4 sirven como Material base de PCB , ofreciendo una combinación sobresaliente de aislamiento eléctrico, resistencia mecánica y rentabilidad.

El papel del material FR4 en la fabricación de PCB se puede resumir como:

«La combinación de retardancia de llama, resistencia mecánica y aislamiento eléctrico del FR4 no tiene parangón entre ninguna alternativa única para la fabricación general de PCB.» — Ingeniero de materiales, Comité de Normas IPC

Desde PCBs de pequeñas series para startups y prototipos hasta PCBs multilamina de alto volumen en aplicaciones aeroespaciales o automotrices, el equilibrio inigualable de FR4 en términos de rendimiento, seguridad y costo lo convierte en el material dieléctrico preferido:

|

Propiedad |

Descripción |

|

Nombre completo |

Retardante de llama 4 (FR4) |

|

Material base |

Laminado epoxi reforzado con fibra de vidrio |

|

Certificación clave |

UL94V-0 (Retardante de llama) |

|

Usos Principales |

Sustrato de PCB, prepreg, lámina recubierta de cobre |

|

Propiedades eléctricas |

Alta constante dieléctrica, baja Df |

|

Propiedades mecánicas |

Alta resistencia, rigidez y estabilidad dimensional |

|

Rango de Grosor Típico |

0,2 mm a 3,2 mm (personalizable) |

El material FR4 se ha convertido en el referente para Los materiales de sustrato de PCB no solo por sus propiedades técnicas, sino también por su fiabilidad comprobada y estandarización global . Su combinación de fibra de vidrio y resina epoxi ofrece una sinergia única, lo que hace que sea más que un simple producto básico, sino el corazón de innumerables innovaciones en electrónica.

FR4 se erige como el sustrato estándar de la industria para PCB debido a su insuperable equilibrio entre durabilidad, rentabilidad, aislamiento confiable y rendimiento mecánico-eléctrico robusto, satisfaciendo las necesidades fundamentales de los sectores de electrónica de consumo, automoción, control industrial y médico. Sin embargo, no es adecuado para aplicaciones avanzadas de alta frecuencia (por ejemplo, 5G, radar) ni para entornos extremos (alta radiación, productos químicos agresivos), donde se requieren materiales especializados. La clave para su uso óptimo radica en ajustar con precisión el grado, grosor y propiedades del FR4 a los requisitos del proyecto, como grados de alta Tg para soldadura libre de plomo o variantes ultrafinas para dispositivos compactos.

FR4 estándar: 0,15–0,20 % (inmersión durante 24 horas a 23 °C); grados de alto rendimiento: 0,12–0,15 %, ideales para entornos húmedos/marinos.

Dk disminuye con la frecuencia: 4,3–4,8 a 1 MHz (estable para uso a baja velocidad); 3,8–4,2 a 1–10 GHz. El FR4 de alto rendimiento minimiza esta variabilidad para circuitos de alta velocidad.

Sí. El FR4 ultrafino (0,2–0,8 mm) es adecuado para dispositivos portátiles/dobles; el FR4 de gran formato (superior a 500 mm × 600 mm) utiliza grados de baja CTE y alta rigidez para evitar deformaciones.

No es peligroso según las normas internacionales. Su reciclabilidad es limitada, pero se puede extraer y reutilizar la lámina de cobre; la mezcla restante de fibra de vidrio/resina se deposita en vertederos o se utiliza como árido en construcción.

Compatible con soldadura sin plomo (240–260 °C) cuando se utiliza FR4 de alta Tg (>170–180 °C); el FR4 de Tg estándar (135–150 °C) corre riesgo de deformación o deslaminación.

Noticias Calientes

Noticias Calientes2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08