Руководство по материалу FR4 в проектировании печатных плат. Выберите материал FR4 для изготовления индивидуальных печатных плат, чтобы обеспечить долговечность, стабильную производительность и экономичность в любом проекте разработки или производства печатных плат. Изучите применение материала FR4 в изготовлении печатных плат. Узнайте, почему печатные платы на основе FR4 широко используются, как выбрать FR4 для вашей печатной платы и какие у него отличные тепловые свойства

Изучите применение материала FR4 в производстве печатных плат. Поймите, почему печатные платы FR4 широко используются в проектировании печатных плат благодаря отличным тепловым свойствам. Выберите FR4 уже сегодня.

FR4 является доминирующим исходным материалом для производства печатных плат — это эпоксидный слоистый пластик, армированный стекловолокном и соответствующий стандартам IPC-4101; «FR» означает огнестойкость по классификации UL94 V-0, «4» — четвёртую версию данной серии слоистых материалов. Материал состоит из ткани из стеклянного волокна (армирующего компонента), эпоксидной смолы (связующей матрицы) и ламинированной медной фольги, образуя жёсткую и долговечную основу для печатных схем. FR4 вытеснил менее качественные материалы, такие как фенольные пластики на бумажной основе, благодаря сочетанию механической устойчивости, надёжных электрических характеристик, экономичности и простоты в производстве, что идеально отвечает современным требованиям электроники к миниатюризации, высоким рабочим температурам и сложным схемам. Его универсальность удовлетворяет специфическим потребностям различных отраслей: медицинских приборов, автомобильной электроники и бытовой электроники. В данном введении описываются основной состав FR4, его ключевые преимущества и универсальная применимость, при этом в последующих разделах остаётся возможность более глубокого рассмотрения технических характеристик, сравнения с альтернативными материалами и оптимизации под конкретные отрасли.

Соответствует стандарту UL94 V-0 (самозатухание в течение 10 секунд, отсутствие горючих капель). Самозатухание обеспечивается за счёт состава из стекловолокна и эпоксидной смолы (в эпоксидной смоле содержатся антипирены, стекловолокно выступает в роли барьера от огня), что соответствует международным нормам безопасности для медицинской, автомобильной и промышленной автоматики.

Сохраняет стабильность при температурах от -50°C до 115°C. Устойчив к хрупкости при низких температурах и размягчению смолы при высоких, что исключает необходимость в специальной термозащите и снижает затраты на проектирование и производство.

Стандартная Tg: 135–150°C; высокотемпературный сорт: >170–180°C. Критически важно для бессвинцовой пайки (240–260°C) и устройств с частыми тепловыми циклами, предотвращает коробление, расслоение или отслаивание медной фольги.

Композитная структура обеспечивает превосходное соотношение прочности к весу и жесткости. Устойчива к деформации при сборке и длительном использовании, гарантирует точность позиционирования компонентов в прецизионных устройствах и выдерживает механические нагрузки в течение длительного срока службы.

Стабильная диэлектрическая проницаемость (Dk: ~4,3–4,8) обеспечивает стабильное распространение сигнала; низкий тангенс угла диэлектрических потерь (Df) способствует энергоэффективности; высокое поверхностное сопротивление обеспечивает изоляцию между проводниками. Идеально подходит для большинства цифровых и аналоговых схем.

Плотная структура предотвращает проблемы, связанные с влагой (расслоение, коррозия меди). Подходит для морских, наружных и влажных условий эксплуатации (например, операционные медицинских учреждений) без необходимости дополнительного водонепроницаемого покрытия.

Использование сырья, закупаемого по всему миру, и отработанных технологических процессов обеспечивает рентабельность при изготовлении прототипов и массовом производстве. Полная совместимость со стандартными процессами производства печатных плат (сверление, травление, металлизация), что сокращает сроки изготовления и снижает пороги производства.

Мировой рынок FR4 контролируют авторитетные поставщики, соблюдающие стандарты IPC-4101, которые обеспечивают стабильное качество и техническую поддержку (критично для автомобильной и медицинской промышленности). К числу ключевых производителей относятся Isola (США), Nelco (США), Ventec (Тайвань, Китай), Panasonic (Япония) и SHENGYI (Китай).

Ниже представлена подробная сравнительная таблица основных материалов FR4 от ведущих производителей с указанием ключевых параметров и преимуществ в применении:

|

Производитель |

Материал |

Tg (°C) |

Dk (1 МГц) |

Поглощение влаги (%) |

Ключевые особенности |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Марка с повышенной температурой стеклования, оптимизированная для бессвинцовой пайки; низкое водопоглощение обеспечивает надежность в жестких условиях эксплуатации; идеально подходит для печатных плат в автомобильной и промышленной автоматике |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Стандартный FR4 с отличной стабильностью диэлектрической проницаемости; экономически выгоден для общих применений; подходит для бытовой электроники и базовых промышленных устройств |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Высокопроизводительный среднетемпературный сорт с ультранизким водопоглощением и стабильными электрическими свойствами; хорошо подходит для медицинских приборов и промышленного оборудования высокой надежности |

|

Shengyi |

S1141 |

140 |

4.4–4.6 |

0.16 |

Стоимостно эффективный стандартный сорт с сбалансированными механическими и электрическими характеристиками; широко используется в массовой бытовой электронике и низковольтных промышленных печатных платах |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Устойчивость к высоким температурам и хорошая размерная стабильность; подходит для автомобильной электроники и прецизионных приборов |

Несмотря на универсальность FR4, у него есть внутренние ограничения, которые ограничивают его применение в специализированных областях, что требует тщательного подхода при выборе материала:

Эпоксидная смола в матрице FR4 имеет ограниченную теплопроводность и стойкость к напряжению по сравнению со специализированными материалами. В приложениях с высокой мощностью и высоким напряжением (например, инверторы, источники высокого напряжения) продолжительное воздействие высоких температур может привести к деградации смолы, а чрезмерное напряжение — к пробою изоляции. Это ограничивает применение FR4 в устройствах с высокой плотностью тока или рабочими напряжениями свыше 1 кВ, где более подходящими являются материалы, такие как керамические подложки или полиимид.

Контролируемое волновое сопротивление критично для передачи высокоскоростных сигналов, однако диэлектрическая проницаемость (Dk) материала FR4 демонстрирует изменчивость на высоких частотах (выше 1 ГГц). Эта изменчивость приводит к нестабильным значениям импеданса по всей печатной плате, вызывая отражения сигналов, перекрестные наводки и несоответствия импеданса. В высокоскоростных ВЧ-конструкциях (например, модули связи 5G, радиолокационные системы) это ограничение может серьезно влиять на целостность сигнала, вследствие чего материал FR4 становится менее предпочтительным по сравнению с материалами с низким значением Dk, такими как ламинаты Rogers.

Коэффициент рассеяния (Df) материала FR4 увеличивается с ростом частоты, что приводит к значительному затуханию сигнала на частотах в диапазоне ГГц. По сравнению со специализированными материалами для высоких частот (например, PTFE, серия Rogers 4000), имеющими сверхнизкий Df, FR4 характеризуется более высокими потерями энергии в микроволновых и миллиметровых волнах. Это делает его непригодным для радиолокационных систем, спутникового оборудования и других высокочастотных электронных устройств, где требуется минимальная потеря сигнала.

Выбор соответствующего сорта FR4 требует согласования свойств материала с требованиями проектирования печатной платы, условиями эксплуатации и производственным процессом. Ниже приведены практические рекомендации:

Толщина подложки FR4 варьируется от 0,2 мм (сверхтонкая) до 3,2 мм (толстая), выбор зависит от требований применения: тонкий FR4 (≤0,8 мм) обеспечивает гибкость и экономию места, что делает его идеальным для компактных устройств, таких как мобильные телефоны, носимые устройства и тонкие промышленные датчики; толстый FR4 (≥1,6 мм) обеспечивает повышенную механическую прочность и структурную устойчивость, подходит для крупногабаритных печатных плат, высокомощных устройств и оборудования, подверженного механическим воздействиям (например, панелей управления промышленным оборудованием).

Выбирайте FR4 с высоким значением Tg (>150°C), если печатная плата будет подвергаться бессвинцовой пайке (при более высоких температурах) или эксплуатироваться в условиях высоких температур (например, в моторных отсеках автомобилей, в промышленных печах). FR4 со стандартным значением Tg (135–150°C) достаточно для применений при низких температурах, таких как бытовая электроника, офисное оборудование и внутренние датчики, предлагая экономически выгодное решение без потери базовых характеристик.

Для высокоскоростных цифровых или аналоговых схем (например, серверов центров обработки данных, коммуникационных маршрутизаторов) следует отдавать приоритет маркам FR4 со стабильной диэлектрической проницаемостью (Dk) в рабочем диапазоне частот. Стабильное значение Dk обеспечивает согласованность распространения сигналов и минимизирует искажение сигналов, что критически важно для поддержания точности передачи данных и производительности устройства.

Используйте ресурсы, предоставленные производителем, чтобы принимать обоснованные решения: применяйте онлайн-инструменты, такие как подбор материалов (предоставляемые компаниями Isola, Ventec и др.), чтобы фильтровать материалы по Tg, Dk и поглощению влаги; используйте калькуляторы импеданса для проверки соответствия выбранного FR4 требованиям к контролируемому импедансу; а также изучайте Руководства по проектированию для производства (DFM) чтобы убедиться в совместимости материала с процессами сборки (например, сверление, пайка, нанесение конформного покрытия).

Стандарты IPC (Ассоциация, соединяющая электронную промышленность) устанавливают строгие критерии качества для FR4 печатных плат, обеспечивая согласованность и надежность по всей отрасли. Два основных стандарта, относящихся к FR4: IPC-A-600 (Допустимость печатных плат) и IPC-6012 (Квалификация и эксплуатационные характеристики жестких печатных плат):

IPC-A-600 определяет требования к качеству поверхности подложки FR4, уделяя особое внимание оголению ткани и текстуре плетения. Чрезмерное оголение ткани (когда стеклоткань видна сквозь смолу) может ослабить адгезию припоя и повлиять на равномерность нанесения паяльной маски, в то время как неравномерная текстура плетения может вызвать неточности при монтаже компонентов. Эти дефекты классифицируются по степени тяжести, причем класс 3 (для высоконадежных применений, таких как медицинская и аэрокосмическая отрасли) требует строгого соблюдения стандартов гладкости поверхности.

IPC-6012 регулирует дефекты подповерхностных слоев в подложках FR4, включая отбел (мелкие трещины в смоле), сетчатые трещины (система микротрещин), расслоение (отделение слоёв), вздутия (пузыри воздуха или влаги) и загрязнение посторонними материалами. Эти дефекты серьезно влияют на надежность многослойных и высокоплотных печатных плат, поскольку могут привести к электрическим коротким замыканиям, механическому разрушению или преждевременному выходу устройства из строя. Стандарт требует тщательного контроля (например, с помощью рентгеновского или ультразвукового анализа) для выявления подповерхностных дефектов, особенно в критически важных областях применения, таких как автомобильная и аэрокосмическая промышленность.

Несмотря на широкое распространение, FR4 не подходит для специализированных применений с экстремальными требованиями. Альтернативные материалы следует рассматривать в следующих случаях:

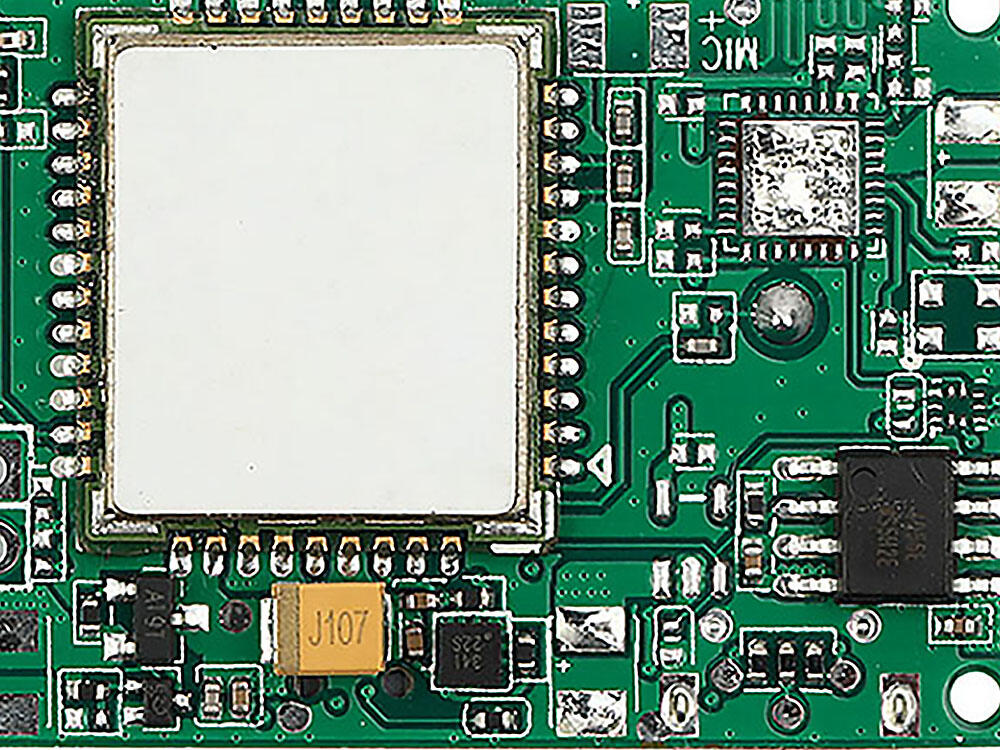

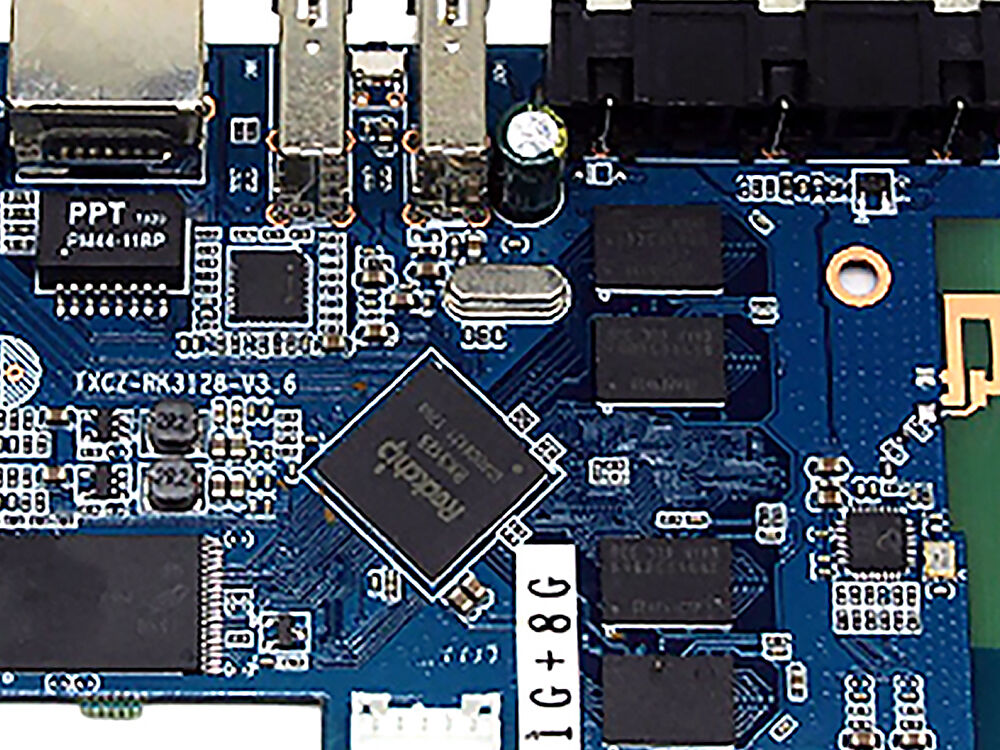

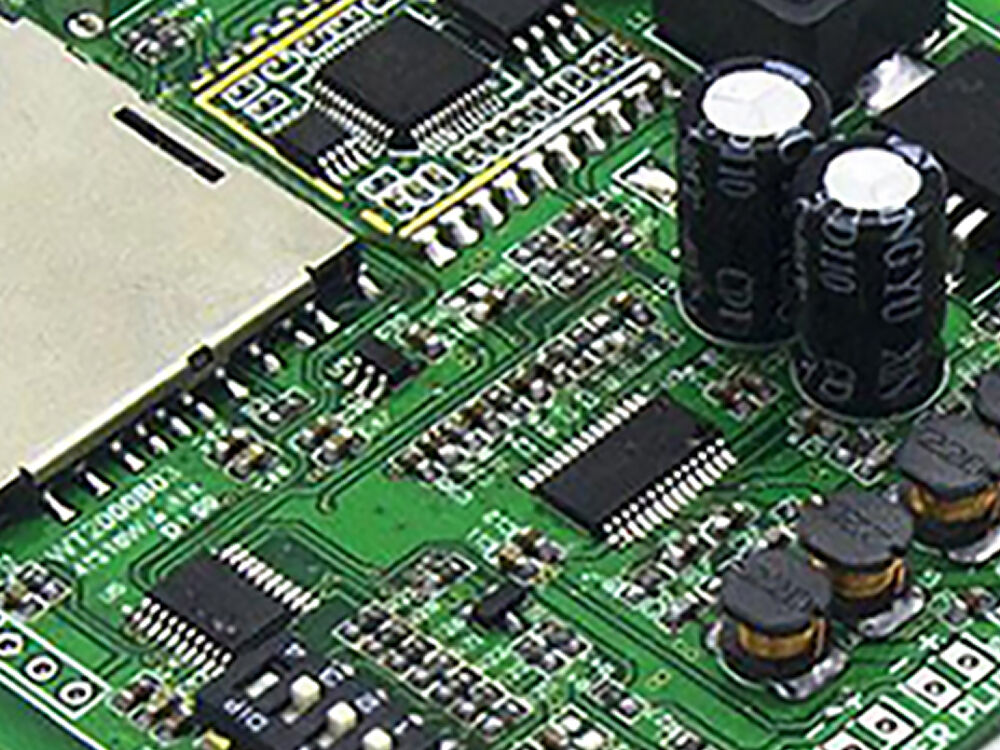

Сбалансированные характеристики и экономическая эффективность FR4 делают его предпочтительным материалом подложки в различных отраслях промышленности, основные применения включают:

Когда инженеры обсуждают изготовление печатных плат или производство печатных плат, термин FR4 почти синонимично основанию современной электроники. По своей сути, FR4 — это композитный материал материал, который формирует основную структурную и электрическую основу большинства печатных плат, используемых сегодня. Но FR4 — это гораздо больше, чем просто «субстрат для печатной платы»; это увлекательное сочетание материаловедения, сертификации безопасности и инженерных характеристик.

FR4 является сокращением от «Flame Retardant 4» — стандарта, установленного Национальной ассоциацией производителей электрооборудования (NEMA) для эпоксидных слоистых материалов, армированных стекловолокном. «FR» означает Огнеупорный огнестойкость, свойство, критически важное для безопасности во всей электронике, гарантирующее, что материал будет самозатухать и препятствовать распространению огня. Цифра «4» отличает его от других спецификаций NEMA, что позволяет конструкторам и инженерам легко указывать материал с предсказуемыми характеристиками и глобальным признанием.

Ключевые факты об FR4:

На техническом уровне FR4 представляет собой ламинат из эпоксидной смолы, армированный стекловолокном . Это означает, что по сути это композит: слои плотной ткани из стекловолокна (для прочности) пропитываются эпоксидной смолой (для склеивания, изоляции и механической целостности). Полученные листы FR4 служат Основной материал печатной платы , обеспечивающий превосходное сочетание электрической изоляции, механической прочности и экономичности.

Роль материала FR4 в производстве печатных плат можно сформулировать следующим образом:

«Сочетание огнестойкости, механической прочности и электрической изоляции в материале FR4 не имеет себе равных среди альтернатив при изготовлении универсальных печатных плат». — Инженер-материаловед, Комитет стандартов IPC

От небольших партий печатных плат для стартапов и прототипирования до многоразрядных печатных плат большого объема в аэрокосмической или автомобильной промышленности, FR4 обеспечивает непревзойденный баланс производительности, безопасности и стоимости что делает его основным диэлектрическим материалом:

|

Свойство |

Описание |

|

Полное имя |

Огнестойкий материал 4 (FR4) |

|

Базовый материал |

Стеклонаполненного эпоксидного ламината |

|

Ключевая сертификация |

UL94V-0 (огнестойкий) |

|

Основные применения |

Основа печатной платы, преформа, ламинат с медным покрытием |

|

Электрические свойства |

Высокая диэлектрическая проницаемость, низкий Df |

|

Механические свойства |

Высокая прочность, жесткость, стабильность размеров |

|

Типичный диапазон толщины |

0,2 мм до 3,2 мм (по индивидуальному заказу) |

Материал FR4 стал эталоном для Материалов основы печатных плат не только благодаря своим техническим характеристикам, но и доказанной надежности и глобальной стандартизации . Его сочетание стеклянные волокна и эпоксидная смола обеспечивает уникальный синергетический эффект — делая его не просто сырьем, а основой бесчисленных инноваций в электронике.

FR4 является промышленным стандартом подложки для печатных плат благодаря идеальному сочетанию прочности, экономичности, надежной изоляции и высоких механических и электрических характеристик, удовлетворяя ключевые потребности бытовой электроники, автомобильной промышленности, промышленной автоматики и медицинского оборудования. Однако он не подходит для передовых высокочастотных применений (например, 5G, радар) или экстремальных условий (высокая радиация, агрессивные химические вещества), где требуются специализированные материалы. Ключ к оптимальному использованию заключается в точном соответствии марки, толщины и свойств FR4 требованиям проекта — например, марки с высокой температурой стеклования (high-Tg) для бессвинцовой пайки или сверхтонкие варианты для компактных устройств.

Стандартный FR4: 0,15–0,20% (погружение на 24 часа при 23°C); марки повышенной эффективности: 0,12–0,15%, идеально подходят для влажных/морских условий.

Dk уменьшается с ростом частоты: 4,3–4,8 при 1 МГц (стабильно для низкоскоростного применения); 3,8–4,2 при 1–10 ГГц. Высокопроизводительный FR4 минимизирует эту вариативность в высокоскоростных цепях.

Да. Сверхтонкий FR4 (0,2–0,8 мм) подходит для носимых устройств и складываемых устройств; крупноформатный FR4 (свыше 500 мм × 600 мм) использует марки с низким КТР и высокой жесткостью, чтобы избежать коробления.

Не является опасным по международным стандартам. Переработка ограничена, однако медную фольгу можно извлекать и повторно использовать; остаточная смесь стекловолокна и смолы отправляется на свалку или используется в качестве строительного наполнителя.

Совместим с бессвинцовой пайкой (240–260 °C), если используется FR4 с высоким Tg (>170–180 °C); стандартный Tg (135–150 °C) несет риск коробления или расслоения.

Горячие новости

Горячие новости2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08