Ein Leitfaden zum FR4-Material im Leiterplattendesign. Wählen Sie FR4-Material für Ihre kundenspezifische Leiterplatte, um Haltbarkeit, stabile Leistung und Kosteneffizienz in jedem PCB-Design- oder Fertigungsprojekt sicherzustellen. Erforschen Sie FR4-Material in der PCB-Herstellung. Erfahren Sie, warum FR4-PCBs weit verbreitet sind, wie man FR4 für die Leiterplatte auswählt und welche hervorragenden thermischen Eigenschaften es bietet

Erforschen Sie FR4-Material in der PCB-Herstellung. Verstehen Sie, warum FR4-PCBs im Leiterplattendesign aufgrund ihrer hervorragenden thermischen Eigenschaften weit verbreitet sind. Wählen Sie jetzt FR4.

FR4 ist das dominierende Basismaterial für die Leiterplattenfertigung, ein glasfaserverstärktes Epoxidharz-Laminat gemäß IPC-4101-Standard – „FR“ steht für die UL94 V-0-Flammwidrigkeit, „4“ für die vierte Generation dieser Laminatserie – bestehend aus gewebtem Glasfasergewebe (Verstärkung), Epoxidharz (Bindematrix) und laminiertem Kupferfolie, wodurch ein starres, langlebiges Substrat für Schaltungen entsteht; es hat minderwertige Materialien wie phenolische Laminate auf Papierbasis ersetzt, indem es mechanische Stabilität, zuverlässige elektrische Eigenschaften, Kosteneffizienz und einfache Herstellbarkeit vereint und so perfekt den Anforderungen moderner Elektronik an Miniaturisierung, hohe Betriebstemperaturen und komplexe Schaltungen gerecht wird, während seine Vielseitigkeit sektorspezifische Anforderungen erfüllt: medizinische Geräte, Automobilelektronik und Unterhaltungselektronik; diese Einführung beschreibt die Kernzusammensetzung, wesentlichen Vorteile und universelle Anwendbarkeit von FR4, wobei in nachfolgenden Inhalten Raum bleibt für eine tiefere Auseinandersetzung mit technischen Spezifikationen, Vergleichen mit alternativen Materialien und branchenspezifischen Optimierungen.

Erfüllt den UL94 V-0-Standard (erlischt innerhalb von 10 Sekunden selbstständig, keine brennbaren Tropfen). Die Flammwidrigkeit resultiert aus der Zusammensetzung aus Glasfaser/Epoxidharz (flammbeschwerende Zusätze im Epoxid, Glasfaser als Flammbarriere) und entspricht den weltweiten Sicherheitsvorschriften für die medizinische, automobil- und Industriesteuerungsindustrie.

Behält Stabilität bei -50 °C bis 115 °C. Widersteht Sprödigkeit bei niedrigen Temperaturen und Erweichung des Harzes bei hohen Temperaturen, wodurch kein Bedarf an speziellen thermischen Schutzmaßnahmen besteht und Entwicklung/Herstellungskosten reduziert werden.

Standard-Tg: 135–150 °C; hochwertiges Tg: >170–180 °C. Kritisch für bleifreies Löten (240–260 °C) und Geräte mit häufigen Temperaturwechseln, verhindert Verziehen, Delamination oder Ablösen der Kupferfolie.

Die Verbundstruktur bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und hohe Steifigkeit. Sie widersteht Verformungen während der Montage und bei langfristiger Nutzung, wodurch die positionsmäßige Genauigkeit von Bauteilen für Präzisionsgeräte sowie eine dauerhafte mechanische Belastbarkeit für eine verlängerte Lebensdauer gewährleistet ist.

Stabile Dielektrizitätskonstante (Dk: ~4,3–4,8) für gleichmäßige Signalübertragung; geringer Verlustfaktor (Df) für Energieeffizienz; hohe Oberflächenwiderstandsfähigkeit für Isolation zwischen Leiterbahnen. Ideal für die meisten digitalen und analogen Schaltungen.

Die dichte Struktur verhindert feuchtebedingte Probleme (Delamination, Kupferkorrosion). Geeignet für maritime, Außen- und feuchte Umgebungen (z. B. medizinische Operationssäle) ohne zusätzliche wasserdichte Beschichtung.

Weltweit bezogene Rohstoffe und ausgereifte Prozesse ermöglichen Kosteneffizienz bei Prototypen und Serienproduktion. Vollständig kompatibel mit herkömmlichen Leiterplattenfertigungsverfahren (Bohren, Ätzen, Beschichten), wodurch Vorlaufzeiten und Herstellungshürden reduziert werden.

Der globale FR4-Markt wird von renommierten Anbietern dominiert, die den IPC-4101-Standards entsprechen und somit gleichbleibende Qualität sowie technische Unterstützung bieten (entscheidend für die Automobil- und Medizintechnikindustrie). Zu den wichtigsten Herstellern zählen Isola (USA), Nelco (USA), Ventec (Taiwan, China), Panasonic (Japan) und SHENGYI (China).

Nachfolgend finden Sie eine detaillierte Vergleichstabelle gängiger FR4-Materialien führender Hersteller, die zentrale Parameter und Anwendungsvorteile hervorhebt:

|

Hersteller |

Material |

Tg (°C) |

Dk (1 MHz) |

Feuchtigkeitsaufnahme (%) |

Hauptmerkmale |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

High-Tg-Sorte, optimiert für bleifreies Löten; geringe Feuchtigkeitsaufnahme gewährleistet Zuverlässigkeit unter rauen Umgebungsbedingungen; ideal für Leiterplatten im Automobil- und Industriesteuerungsbereich |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standard-FR4 mit hervorragender Stabilität der Dielektrizitätskonstante; kostengünstig für Allzweckanwendungen; geeignet für Unterhaltungselektronik und einfache industrielle Geräte |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Hochleistungs-Mittel-Tg-Güte; extrem geringe Feuchtigkeitsaufnahme und stabile elektrische Eigenschaften; gut geeignet für medizinische Geräte und hochzuverlässige Industrieanlagen |

|

Shengyi |

S1141 |

140 |

4.4–4.6 |

0.16 |

Kostengünstige Standardgüte; ausgewogene mechanische und elektrische Leistung; weit verbreitet in massenweise produzierter Consumer-Elektronik und niederleistungsfähigen industriellen Leiterplatten |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Hohe Temperaturbeständigkeit und gute Dimensionsstabilität; geeignet für Automobilelektronik und Präzisionsinstrumente |

Obwohl FR4 vielseitig einsetzbar ist, weist es inhärente Einschränkungen auf, die seinen Einsatz in spezialisierten Anwendungen begrenzen und eine sorgfältige Materialauswahl erforderlich machen:

Die Epoxidharz-Matrix von FR4 weist im Vergleich zu Spezialmaterialien eine begrenzte Wärmeleitfähigkeit und Spannungsfestigkeit auf. Bei Anwendungen mit hoher Leistung und hoher Spannung (z. B. Leistungsinverter, Hochspannungsnetzteile) kann eine langfristige Belastung durch hohe Temperaturen zu einer Zersetzung des Harzes führen, und eine zu hohe Spannung kann einen Isolationsausfall verursachen. Dies beschränkt die Verwendung von FR4 in Geräten mit hoher Stromdichte oder Betriebsspannungen über 1 kV, wo Materialien wie keramische Träger oder Polyimid besser geeignet sind.

Eine gesteuerte Impedanz ist entscheidend für die Hochgeschwindigkeits-Signalübertragung, doch die Dielektrizitätskonstante (Dk) von FR4 weist bei höheren Frequenzen (über 1 GHz) eine Variabilität auf. Diese Schwankungen führen zu inkonsistenten Impedanzwerten über die Leiterplatte hinweg und verursachen Signalreflexionen, Übersprechen und Impedanzanpassungsprobleme. Bei Hochgeschwindigkeits-RF-Konstruktionen (z. B. 5G-Kommunikationsmodule, Radarsysteme) kann diese Einschränkung die Signalintegrität erheblich beeinträchtigen, wodurch FR4 weniger geeignet ist als Materialien mit niedrigem Dk-Wert wie Rogers-Laminate.

Der Verlustfaktor (Df) von FR4 steigt mit der Frequenz an, was zu einer erheblichen Signaldämpfung im GHz-Bereich führt. Im Vergleich zu speziellen Hochfrequenzmaterialien (z. B. PTFE, Rogers 4000-Serie), die einen ultraniedrigen Df aufweisen, weist FR4 bei Mikrowellen- und Millimeterwellenanwendungen höhere Energieverluste auf. Dadurch eignet es sich nicht für Radarsysteme, Satellitenkommunikationsgeräte und andere hochfrequente elektronische Geräte, bei denen minimale Signalverluste erforderlich sind.

Die Auswahl der geeigneten FR4-Qualität erfordert eine Abstimmung der Materialeigenschaften auf die Konstruktionsanforderungen, die Betriebsumgebung und den Herstellungsprozess der Leiterplatte. Nachfolgend finden Sie praktische Richtlinien:

Die Dicke des FR4-Substrats reicht von 0,2 mm (ultradünn) bis 3,2 mm (dick), wobei die Wahl abhängig von den Anwendungsanforderungen ist: Dünnes FR4 (≤0,8 mm) bietet Flexibilität und platzsparende Vorteile und eignet sich daher ideal für kompakte Geräte wie Mobiltelefone, Wearables und schlanke industrielle Sensoren; dickes FR4 (≥1,6 mm) gewährleistet erhöhte mechanische Haltbarkeit und strukturelle Stabilität und ist geeignet für große Leiterplatten, Hochleistungsgeräte und Ausrüstungen, die mechanischen Belastungen ausgesetzt sind (z. B. Steuerungspaneele für Industriemaschinen).

Wählen Sie FR4 mit hohem Tg (>150 °C), wenn die Leiterplatte bleifreiem Löten (höhere Temperaturen) unterzogen wird oder in heißen Umgebungen betrieben wird (z. B. im Motorraum von Fahrzeugen, in industriellen Öfen). FR4 mit Standard-Tg (135–150 °C) genügt für Anwendungen bei niedrigen Temperaturen wie Consumer-Elektronik, Bürogeräte und Innenraumsensoren und bietet eine kostengünstige Alternative, ohne die grundlegenden Leistungsmerkmale zu beeinträchtigen.

Für Hochgeschwindigkeits-Digital- oder Analogschaltungen (z. B. Datencenter-Server, Kommunikationsrouter) sollten FR4-Sorten mit stabiler Dielektrizitätskonstante (Dk) über den gesamten Arbeitsfrequenzbereich priorisiert werden. Eine stabile Dk gewährleistet konsistente Signalübertragung und minimiert Signalverzerrungen, was entscheidend ist, um die Genauigkeit der Datenübertragung und die Geräteleistung aufrechtzuerhalten.

Nutzen Sie die vom Hersteller bereitgestellten Ressourcen, um fundierte Entscheidungen zu treffen: Verwenden Sie Online-Tools wie materialauswahlhilfen (angeboten von Isola, Ventec usw.), um Materialien nach Tg, Dk und Feuchtigkeitsaufnahme zu filtern; nutzen Sie impedanzrechner , um zu prüfen, ob das ausgewählte FR4 die Anforderungen an gesteuerte Impedanz erfüllt; und ziehen Sie Design-for-Manufacturing-(DFM)-Handbücher heran, um sicherzustellen, dass das Material mit den Fertigungsprozessen kompatibel ist (z. B. Bohren, Löten, Konformbeschichtung).

Die IPC (Association Connecting Electronics Industries) legt strenge Qualitätskriterien für FR4-Leiterplatten fest, um Konsistenz und Zuverlässigkeit in der Branche sicherzustellen. Zwei zentrale Standards, die für FR4 relevant sind, sind IPC-A-600 (Akzeptanz von Leiterplatten) und IPC-6012 (Qualifizierung und Leistungsanforderungen für starre Leiterplatten):

IPC-A-600 legt Anforderungen an die Oberflächenqualität des FR4-Substrats fest, wobei der Fokus auf der Sichtbarkeit und Textur des Gewebes liegt. Eine übermäßige Gewebesichtbarkeit (bei der das Glasfasertuch durch das Harz hindurch sichtbar ist) kann die Lötverbindung schwächen und die Gleichmäßigkeit der Lackschicht beeinträchtigen, während eine ungleichmäßige Gewebestruktur Montageungenauigkeiten bei Bauteilen verursachen kann. Diese Fehler werden nach Schweregrad klassifiziert, wobei Klasse 3 (für hochzuverlässige Anwendungen wie Medizintechnik und Luft- und Raumfahrt) strenge Einhaltung der Oberflächengüteanforderungen vorschreibt.

IPC-6012 behandelt Unterflächenfehler in FR4-Substraten, einschließlich Measling (feine Risse im Harz), Craquelierung (Netzwerk aus Mikrorissen), Delaminierung (Trennung der Schichten), Blasen (Luft- oder Feuchtigkeitsinseln) und Verunreinigungen durch Fremdmaterial. Diese Fehler beeinträchtigen die Zuverlässigkeit von mehrschichtigen und hochdichten Leiterplatten erheblich, da sie zu elektrischen Kurzschlüssen, mechanischem Versagen oder vorzeitigem Ausfall von Bauteilen führen können. Der Standard schreibt eine gründliche Inspektion (z. B. Röntgen, Ultraschallprüfung) zur Erkennung von Unterflächenfehlern vor, insbesondere für kritische Anwendungen im Automobil- und Luftfahrtbereich.

Trotz seiner weiten Verbreitung eignet sich FR4 nicht für spezialisierte Anwendungen mit extremen Anforderungen. In folgenden Szenarien sollten alternative Materialien in Betracht gezogen werden:

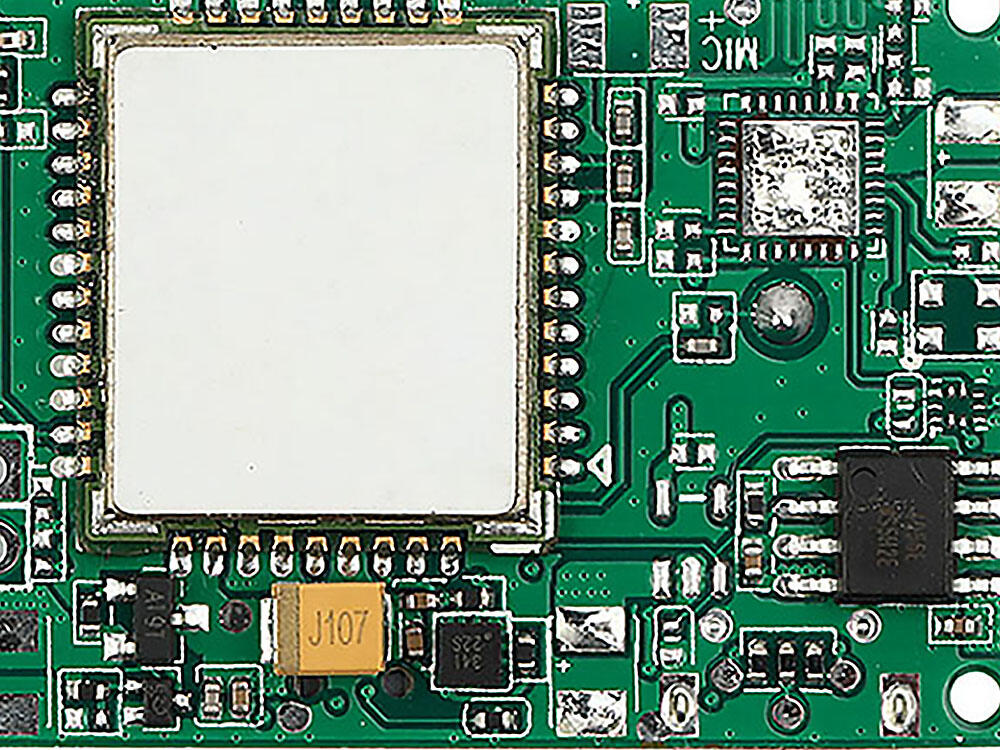

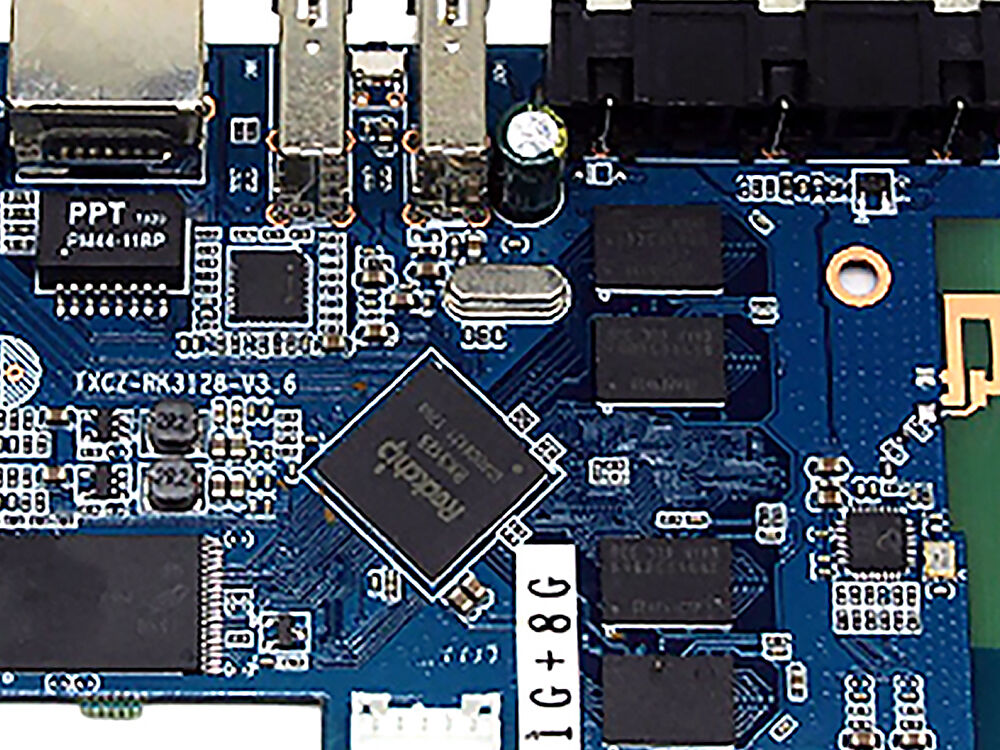

Die ausgewogene Leistung und Kosteneffizienz von FR4 machen es zum bevorzugten Substrat in zahlreichen Branchen, mit wesentlichen Anwendungen wie:

Wenn Ingenieure über die Leiterplattenfertigung oder PCB-Herstellung sprechen, wird der Begriff Fr4 ist nahezu gleichbedeutend mit der Grundlage der modernen Elektronik. Im Kern ist FR4 ein verbundmaterial das das Haupttragwerk und die elektrische Basis der meisten heute verwendeten Leiterplatten bildet. Doch FR4 ist weitaus mehr als nur ein „Leiterplatten-Substrat“; es ist eine faszinierende Kombination aus Materialwissenschaft, Sicherheitszertifizierung und gezielt optimierter Leistung.

Fr4 ist eine Abkürzung für „Flame Retardant 4“ — ein Standard der National Electrical Manufacturers Association (NEMA) für glasfaserverstärkte Epoxidharzlaminaten. „FR“ steht für Flammschutzmittel flammhemmend, eine Eigenschaft, die für die Sicherheit in der gesamten Elektronik entscheidend ist und sicherstellt, dass das Material von selbst erlischt und die Ausbreitung von Feuer hemmt. Die „4“ unterscheidet es von anderen NEMA-Spezifikationen und ermöglicht es Konstrukteuren und Ingenieuren, ein Material mit vorhersehbarer Leistung und weltweiter Anerkennung zu spezifizieren.

Wichtige Fakten über FR4:

Auf technischer Ebene ist FR4 ein glasfaserverstärktes Epoxidharzlaminat . Das bedeutet, dass es im Wesentlichen ein Verbundwerkstoff ist: Schichten aus dicht gewebtem Glasfasergewebe (für Festigkeit) werden mit Epoxidharz imprägniert (für Haftung, Isolation und mechanische Stabilität). Die resultierenden FR4-Platten dienen als PCB-Grundmaterial , das eine hervorragende Kombination aus elektrischer Isolierung, mechanischer Festigkeit und Kosteneffizienz bietet.

Die Rolle des FR4-Materials in der PCB-Fertigung lässt sich wie folgt zusammenfassen:

„Die Kombination aus Flammschutz, mechanischer Festigkeit und elektrischer Isolierung bei FR4 wird von keinem anderen einzigen Material für die allgemeine Leiterplattenfertigung übertroffen.“ — Werkstoffingenieur, IPC-Standardsausschuss

Von Kleinserien-PCBs für Start-ups und Prototypen bis hin zu hochvolumigen mehrlagigen Leiterplatten in Luft- und Raumfahrt oder Automobilanwendungen – das unübertroffene Gleichgewicht von leistung, Sicherheit und Kosten macht FR4 zum bevorzugten Dielektrikum:

|

Eigentum |

Beschreibung |

|

Vollständiger Name |

Flammhemmendes Material der Klasse 4 (FR4) |

|

Basismaterial |

Glasverstärktes Epoxidharz-Laminat |

|

Wichtige Zertifizierung |

UL94V-0 (flammhemmend) |

|

Hauptanwendungen |

PCB-Trägermaterial, Prepreg, Kupferverbundplatte |

|

Elektrische Eigenschaften |

Hohe Dielektrizitätskonstante, geringe Df |

|

Mechanische Eigenschaften |

Hohe Festigkeit, Steifigkeit, Dimensionsstabilität |

|

Typischer Dickenbereich |

0,2 mm bis 3,2 mm (anpassbar) |

FR4-Material hat sich zum Maßstab für PCB-Trägermaterialien entwickelt nicht nur aufgrund seiner technischen Eigenschaften, sondern auch wegen seiner nachgewiesenen Zuverlässigkeit und globalen Standardisierung . Seine Kombination aus glasfasern und epoxyharz bietet eine einzigartige Synergie – es ist damit mehr als nur eine Ware, sondern das Herzstück unzähliger Innovationen in der Elektronik.

FR4 stellt den industrieweit verbreiteten PCB-Substrat aufgrund seiner unschlagbaren Balance aus Haltbarkeit, Kosteneffizienz, zuverlässiger Isolierung und robusten mechanisch-elektrischen Eigenschaften dar, wodurch die zentralen Anforderungen der Bereiche Unterhaltungselektronik, Automobil, Industriesteuerung und Medizintechnik erfüllt werden. Es eignet sich jedoch nicht für anspruchsvolle Hochfrequenzanwendungen (z. B. 5G, Radar) oder extreme Umgebungen (hohe Strahlung, aggressive Chemikalien), bei denen spezialisierte Materialien erforderlich sind. Der Schlüssel zur optimalen Nutzung liegt darin, die FR4-Qualität, Dicke und Eigenschaften genau an die Projektanforderungen anzupassen – beispielsweise Hoch-Tg-Qualitäten für bleifreies Löten oder ultradünne Varianten für kompakte Geräte.

Standard-FR4: 0,15–0,20 % (24-stündige Tauchprüfung bei 23 °C); Hochleistungsqualitäten: 0,12–0,15 %, ideal für feuchte-/marine Umgebungen.

Dk nimmt mit steigender Frequenz ab: 4,3–4,8 bei 1 MHz (stabil für Anwendungen mit niedriger Geschwindigkeit); 3,8–4,2 bei 1–10 GHz. Hochleistungs-FR4 minimiert diese Variabilität für Hochgeschwindigkeitschaltungen.

Ja. Ultradünnes FR4 (0,2–0,8 mm) eignet sich für tragbare/faltbare Geräte; großformatiges FR4 (größer als 500 mm × 600 mm) verwendet niedrig-CTE-, hochsteife Sorten, um Verziehungen zu vermeiden.

Nach internationalen Standards nicht gefährlich. Die Recyclingfähigkeit ist begrenzt, aber die Kupferfolie kann extrahiert und wiederverwendet werden; die verbleibende Glasfaser-Harz-Mischung wird auf Deponien entsorgt oder als Zuschlagstoff im Bauwesen verwendet.

Kompatibel mit bleifreiem Löten (240–260 °C), wenn FR4 mit hohem Tg (>170–180 °C) verwendet wird; bei Standard-Tg (135–150 °C) besteht die Gefahr von Verziehungen oder Delamination.

Top-Nachrichten

Top-Nachrichten2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08