Egy útmutató az FR4 anyaghoz a nyomtatott áramkörök tervezésében. Válassza az FR4 anyagot egyedi áramkörlemezéhez, hogy biztosítsa a tartósságot, a stabil teljesítményt és a költséghatékonyságot bármely PCB tervezési vagy gyártási projektben. Fedezze fel az FR4 anyagot a PCB gyártásban. Tudja meg, miért használják széles körben az FR4-es lemezeket az áramkörtervezésben kiváló hőtulajdonságaik miatt, hogyan válasszon FR4-et az áramkörlemezéhez, és ismerje meg kiváló hőtulajdonságaikat

Fedezze fel az FR4 anyagot a PCB gyártásban. Ismerje meg, miért használják széles körben az FR4-es lemezeket az áramkörtervezésben kiváló hőtulajdonságaik miatt. Válassza most az FR4-et.

Az FR4 a domináns alapanyag a nyomtatott áramkörök (PCB) gyártásában, egy üvegszál erősítésű epoxi laminált anyag, amely megfelel az IPC-4101 szabványnak – az „FR” az UL94 V-0 gyúlékonysággállóságot jelöli, a „4” pedig ennek a laminált anyagsorozatnak a negyedik változatát –, amely szövött üvegszálból (erősítés), epoxi gyantából (kötőmátrix) és laminált réz fóliából áll, merev, tartós alaplemezt alkotva az áramkörök számára; ez az anyag kiszorította a gyengébb minőségű, papíralapú fenolgyantából készült laminált anyagokat, mivel mechanikai stabilitást, megbízható elektromos teljesítményt, költséghatékonyságot és egyszerű gyárthatóságot kombinál, így tökéletesen megfelel a modern elektronikai eszközök igényeinek a miniatürizálódás, magas üzemelési hőmérséklet és összetett áramkörök terén, miközben sokoldalúsága lehetővé teszi szektor-specifikus igények kielégítését: orvosi berendezések, gépjárművek elektronikája és fogyasztási cikkek elektronikája terén egyaránt; ez a bevezető ismerteti az FR4 alapösszetételét, fő előnyeit és univerzális alkalmazhatóságát, miközben helyet hagy a technikai specifikációk részletesebb bemutatására, alternatív anyagok összehasonlítására és iparág-specifikus optimalizálásokra a későbbi tartalmakban.

Megfelel az UL94 V-0 szabványnak (önkioltó 10 másodpercen belül, nem keletkezik gyúlékony csepp). Az égésállóság az üvegszál/epoxi gyanta összetételből származik (égésállóságot javító adalékok az epoxiban, üvegszál tűzgátként), és megfelel a globális biztonsági előírásoknak az orvosi, az autóipari és az ipari vezérlési ágazatokban.

Stabilitást mutat -50°C és 115°C között. Ellenáll a ridegedésnek alacsony hőmérsékleten és a gyanta lágyulásnak magas hőmérsékleten, így elhagyható a speciális hővédelem, csökkentve a tervezési és gyártási költségeket.

Szabványos Tg: 135–150°C; magas-Tg osztály: >170–180°C. Kritikus jelentőségű ólmentes forrasztásnál (240–260°C) és gyakori hőciklusoknak kitett eszközöknél, megelőzve a torzulást, rétegződést vagy a réz fólia leválását.

A kompozitos szerkezet kiváló szilárdság-tömeg arányt és merevséget biztosít. Ellenáll az alakváltozásnak az összeszerelés és hosszú távú használat során, így biztosítja a komponensek pontos helyzetét pontossági eszközöknél, valamint ellenáll a mechanikai igénybevételnek a hosszú élettartam érdekében.

Állandó dielektromos állandó (Dk: ~4,3–4,8) a stabil jelterjedés érdekében; alacsony disszipációs tényező (Df) az energiahatékonyság érdekében; magas felületi fajlagos ellenállás a nyomközök közötti szigeteléshez. Ideális a legtöbb digitális és analóg áramkörhöz.

A sűrű szerkezet elkerüli a nedvességgel kapcsolatos problémákat (rétegződés, réz korróziója). Alkalmazható tengeri, kültéri és páratartalmú környezetekben (pl. orvosi műtőkben) külön vízhatlan bevonat nélkül is.

A világszerte beszerzett nyersanyagok és érett folyamatok költséghatékony megoldást biztosítanak a prototípusokhoz és a tömeggyártáshoz. Teljes mértékben kompatibilis a szabványos PCB gyártási eljárásokkal (fúrás, maratás, bevonás), csökkentve ezzel az átfutási időt és a gyártási küszöböt.

A globális FR4 piacot megbízható beszállítók uralják, akik az IPC-4101 szabványoknak megfelelően járnak el, így folyamatos minőséget és műszaki támogatást nyújtanak (ez kritikus fontosságú az autóiparban és az orvostechnikai iparban). A vezető gyártók közé tartozik az Isola (USA), Nelco (USA), Ventec (Tajvan, Kína), Panasonic (Japán) és az SHENGYI (Kína).

Alább egy részletes összehasonlító táblázat látható a legfontosabb gyártók mainstream FR4 anyagaiból, kiemelve a fő paramétereket és az alkalmazási előnyöket:

|

Gyártó |

Anyag |

Tg (°C) |

Dk (1 MHz) |

Páramagasság (%-os) |

Főbb jellemzők |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Magas Tg-jű fokozat, ólommentes forrasztáshoz optimalizálva; alacsony nedvességfelvétel biztosítja a megbízhatóságot nehéz környezetekben; ideális az autóipari és ipari vezérlési PCB-khez |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Szabványos FR4 kiváló dielektromos állandó stabilitással; költséghatékony általános alkalmazásokhoz; alkalmas fogyasztói elektronikai és alap ipari eszközökhöz |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Nagy teljesítményű közepes Tg osztály; extrém alacsony nedvességfelvétel és stabil elektromos tulajdonságok; ideális orvosi berendezésekhez és magas megbízhatóságú ipari eszközökhöz |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Költségkímélő szabványos minőség; kiegyensúlyozott mechanikai és elektromos teljesítmény; széles körben használt tömeggyártású fogyasztói elektronikában és alacsony teljesítményű ipari nyomtatott áramkörökön |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Magas hőmérséklet-állóság és jó méretstabilitás; alkalmas autóipari elektronikához és precíziós műszerekhez |

Bár az FR4 sokoldalú, sajátos korlátokkal rendelkezik, amelyek korlátozzák alkalmazását speciális területeken, így az anyag kiválasztásakor körültekintően kell eljárni:

Az FR4 epoxigyanta mátrixa korlátozott hővezető-képességgel és feszültségállóssággal rendelkezik a szakosodott anyagokhoz képest. Nagy teljesítményű, magas feszültségű alkalmazásoknál (például teljesítményinverterek, nagyfeszültségű tápegységek) a hosszú ideig tartó magas hőmérsékletnek való kitettség gyantadegradációt okozhat, míg a túlzott feszültség szigetelési meghibásodáshoz vezethet. Ez korlátozza alkalmazását olyan eszközökben, amelyek nagy áramsűrűséggel vagy 1 kV feletti üzemfeszültséggel működnek, ahol kerámia alapanyagok vagy poliimid alkalmasabbak.

A vezérelt impedancia kritikus a nagysebességű jeltovábbításnál, azonban az FR4 dielektromos állandója (Dk) változékonyságot mutat magasabb frekvenciákon (1 GHz felett). Ez a változékonyság a nyomtatott áramkörön (PCB) az impedancia értékek inkonzisztenciájához vezet, jelekvisszaverődést, átcsatolást és impedancia-ellentmondásokat okozva. Nagysebességű RF tervezéseknél (például 5G kommunikációs modulok, radarrendszerek) ez a korlátozás súlyosan befolyásolhatja a jel integritását, ezért az FR4 kevésbé ideális, mint az alacsony Dk-jú anyagok, például a Rogers laminátumok.

Az FR4 disszipációs tényezője (Df) a frekvenciával növekszik, ami jelentős jelcsillapodást eredményez a GHz-es tartományban. Különösen a speciális nagyfrekvenciás anyagokhoz (például PTFE, Rogers 4000 sorozat) képest, amelyek rendkívül alacsony Df értékkel rendelkeznek, az FR4 nagyobb energiaveszteséget szenved a mikrohullámú és milliméterhullámú alkalmazásokban. Ezért alkalmatlan radarrendszerekhez, műholdas kommunikációs berendezésekhez és más olyan nagyfrekvenciás elektronikai eszközökhöz, amelyek minimális jelcsillapodást igényelnek.

A megfelelő FR4 fokozat kiválasztása azt igényli, hogy az anyagjellemzők illeszkedjenek a nyomtatott áramkör tervezési követelményeihez, működési környezetéhez és gyártási folyamatához. Az alábbiakban gyakorlati irányelvek találhatók:

Az FR4 alaplemez vastagsága 0,2 mm (ultravékony) és 3,2 mm (vastag) között változhat, a választás az alkalmazási igényektől függ: A vékony FR4 (≤0,8 mm) rugalmasságot és helytakarékosságot kínál, így ideális kompakt eszközökhöz, mint például mobiltelefonok, hordható eszközök és vékony ipari szenzorok; a vastag FR4 (≥1,6 mm) növelt mechanikai tartósságot és szerkezeti támaszt biztosít, alkalmas nagy méretű nyomtatott áramkörökhöz, nagy teljesítményű eszközökhöz és mechanikai igénybevételnek kitett berendezésekhez (például ipari gépek vezérlőpaneljéhez).

Válasszon magas Tg-jű FR4-et (>150 °C), ha a nyomtatott áramkör ólommentes forrasztáson (magasabb hőmérséklet) megy keresztül, vagy magas hőmérsékletű környezetben működik (például autó motorháztartalék, ipari kemencék). A szabványos Tg-jű FR4 (135–150 °C) elegendő alacsony hőmérsékletű alkalmazásokhoz, mint például fogyasztási cikkek, irodai berendezések és beltéri szenzorok, költséghatékony alternatívát nyújtva anélkül, hogy alapvető teljesítményt áldozna fel.

Magas sebességű digitális vagy analóg áramköröknél (például adatközponti szerverek, kommunikációs routerek) elsőbbséget kell adni az FR4 fokozatoknak, amelyek dielektromos állandója (Dk) stabil a működési frekvenciatartományon belül. A stabil Dk biztosítja az egységes jelterjedést, és minimalizálja a jelzajt, ami kritikus az adatátviteli pontosság és az eszköz teljesítményének fenntartásához.

Használja a gyártók által biztosított forrásanyagokat a döntéshozatalhoz: használjon online eszközöket, mint például anyagválasztókat (melyeket az Isola, Ventec stb. kínál) az anyagok szűrésére Tg, Dk és nedvességfelvétel alapján; használjon impedancia-kalkulátorokat annak ellenőrzésére, hogy a kiválasztott FR4 megfelel-e az ellenőrzött impedancia-követelményeknek; és tekintse meg a Gyártásra tervezés (DFM) kézikönyveket annak biztosítására, hogy az anyag kompatibilis legyen a gyártási folyamatokkal (például fúrás, forrasztás, konform bevonás).

Az IPC (Association Connecting Electronics Industries) szabványok szigorú minőségi követelményeket határoznak meg az FR4-es nyomtatott áramkörök (PCB) számára, biztosítva az egységes minőséget és megbízhatóságot az iparág egészében. Az FR4-re vonatkozó két alapvető szabvány az IPC-A-600 (Nyomtatott áramkörök elfogadhatósága) és az IPC-6012 (Merev nyomtatott áramkörök minősítése és teljesítményszabványa):

Az IPC-A-600 előírásokat határoz meg az FR4 alapanyag felületi minőségére vonatkozóan, különös tekintettel a szövetkiállásra és a szövettextúra-problémákra. A túlzott szövetkiállás (amikor a üvegszövet látható a gyantán keresztül) gyengítheti a forrasztás tapadását, és befolyásolhatja a forrasztási maszk egyenletességét, míg az egyenetlen szövettextúra pontatlanságokat okozhat az alkatrészek elhelyezésénél. Ezeket a hibákat súlyosságuk alapján osztályozzák, ahol a 3. osztály (magas megbízhatóságú alkalmazások, például orvosi és űripari célok) szigorúan előírja a felületi simaságra vonatkozó követelményeket.

Az IPC-6012 az FR4 alapanyagok belső hibáit tárgyalja, beleértve a fehér repedéseket (finom repedések a gyantában), a hálózatos repedéseket (mikrorepedések hálózata), a rétegződést (rétegek szétválása), a hólyagokat (levegő- vagy nedvességzsebeket), valamint a külső szennyeződések jelenlétét. Ezek a hibák súlyosan befolyásolják a többrétegű és nagy sűrűségű nyomtatott áramkörök megbízhatóságát, mivel elektromos rövidzárt, mechanikai hibát vagy idő előtti készülékhibát okozhatnak. Az előírás szigorú ellenőrzést ír elő (például röntgenvizsgálat, ultrahangos tesztelés) a belső hibák észlelésére, különösen az autóipari és repülési-űri szektorok kritikus alkalmazásaiban.

Népszerűsége ellenére az FR4 anyag nem megfelelő speciális, extrém igényeket támasztó alkalmazásokhoz. Az alábbi esetekben alternatív anyagokat érdemes fontolóra venni:

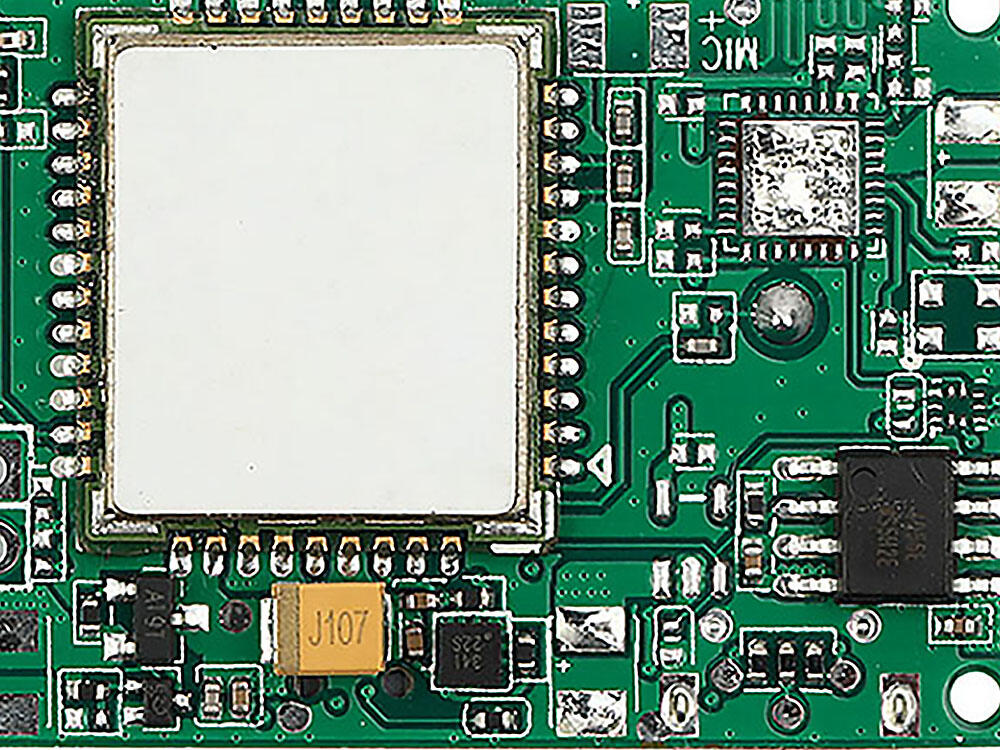

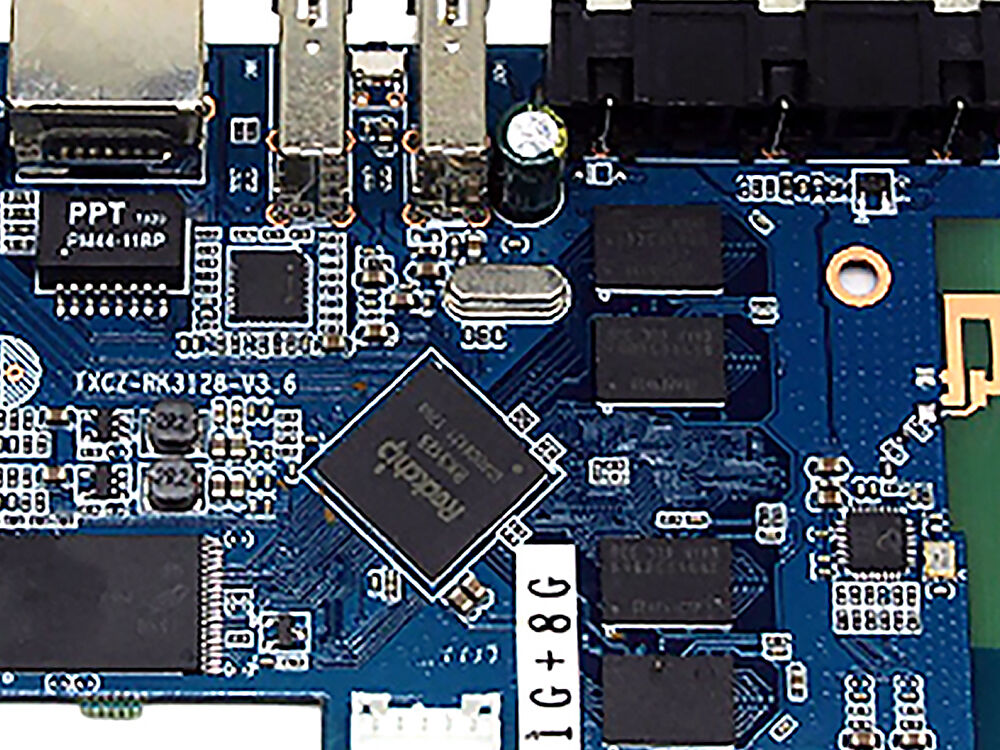

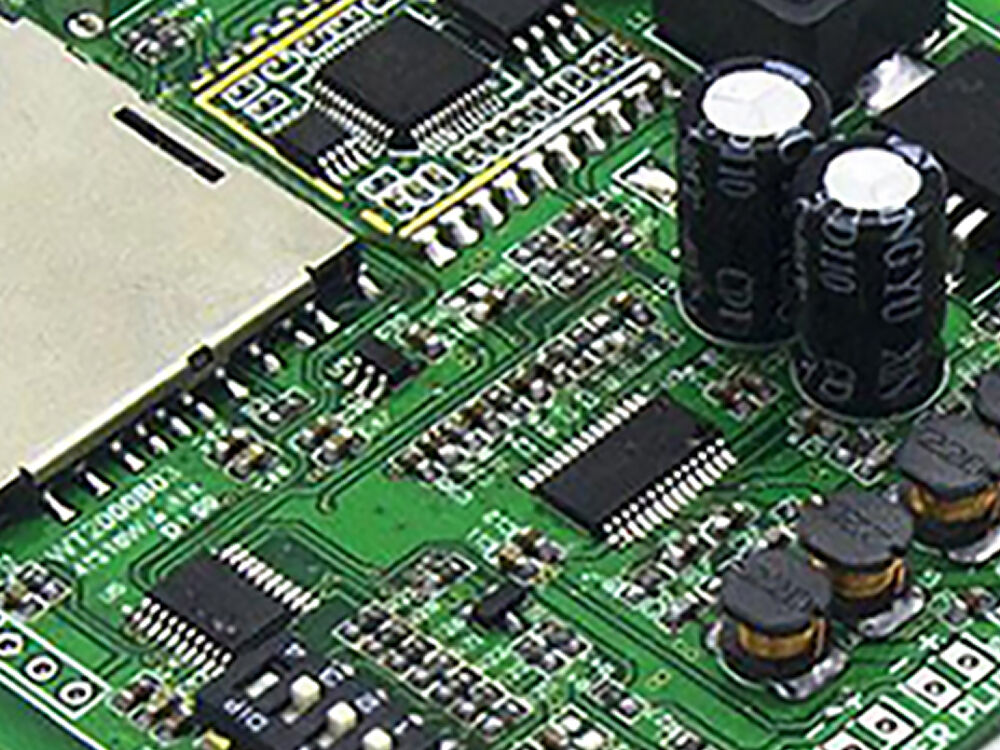

Az FR4 kiegyensúlyozott teljesítménye és költséghatékonysága miatt számos iparágban az elsődleges hordozóanyag, főbb alkalmazásai a következők:

Amikor a mérnökök a PCB gyártásáról vagy PCB előállításról beszélnek, a kifejezés FR4 majdnem szinonimája a modern elektronika alapjainak. Lényegében az FR4 egy összetettanyag , amely a mai napig használt legtöbb nyomtatott áramkör (PCB) fő szerkezeti és elektromos alapját képezi. Az FR4 azonban sokkal több, mint csupán egy „PCB-alapanyag”; lenyűgöző keveréke a anyagtudománynak, biztonsági tanúsításoknak és tervezett teljesítménynek.

FR4 az „Flame Retardant 4” rövidítése — amelyet a Nemzeti Elektromos Gyártók Szövetsége (NEMA) állapított meg az üvegszálerősítésű epoxi rétegelt lemezek számára. Az „FR” a Tűzálló tűzoltó hatásra utal, amely kritikus fontosságú tulajdonság az elektronikai eszközök biztonsága szempontjából, és biztosítja, hogy az anyag önmagát oltja el, és gátolja a tűz terjedését. A „4-es” szám megkülönbözteti más NEMA előírásoktól, így könnyűvé teszi a tervezők és mérnökök számára, hogy olyan anyagot válasszanak, amelynek teljesítménye előrejelezhető és világszerte elismert.

Fontos tények az FR4-ről:

Műszaki szinten az FR4 egy üvegszálas erősítésű epoxigyanta laminát . Ez azt jelenti, hogy tulajdonképpen egy kompozit: szorosan szövött üvegfonálból készült rétegek (szilárdságért) vannak epoxigyantával átitatva (ragasztásért, szigetelésért és mechanikai stabilitásért). Az így előállított FR4 lemezek szolgálnak PCB alapanyag , kiváló elektromos szigetelési tulajdonságokat, mechanikai szilárdságot és költséghatékonyságot kínál.

Az FR4 anyag szerepe a PCB gyártásban összefoglalható a következőképpen:

„Az FR4 lángállósága, mechanikai szilárdsága és elektromos szigetelése együttesen páratlan, nincs olyan alternatíva, amely általános célú NYÁK-gyártásban ezt egyetlen anyag tudná helyettesíteni.” — Anyagmérnök, IPC Szabványbizottság

Kis sorozatú nyomtatott áramkörök indítóvállalkozások és prototípusok számára, valamint nagy térfogatú többrétegű nyomtatott áramkörök az űr- és légi közlekedésben vagy az autóiparban – az FR4 páratlan egyensúlya a teljesítmény, biztonság és költség terén elérhető dielektrikus anyagként tűnik ki:

|

Ingatlan |

Leírás |

|

Teljes név |

Lángálló 4 (FR4) |

|

Alapanyag |

Üvegszerelésű epoxi rétegelt lemez |

|

Kulcsbizonyítvány |

UL94V-0 (Lángálló) |

|

Fő felhasználási célok |

NYÁK alapanyag, előprégt, rétegelt réz |

|

Elektromos tulajdonságok |

Magas dielektromos állandó, alacsony Df |

|

Mechanikai tulajdonságok |

Magas szilárdság, merevség, méretstabilitás |

|

Tipikus vastagság tartomány |

0,2 mm-től 3,2 mm-ig (testreszabható) |

Az FR4 anyag sztenderd lett A NYÁK alapanyagok terén nemcsak műszaki tulajdonságai miatt, hanem bizonyított megbízhatósága és globális szabványosítása miatt is a kombinációja szivárvány és epoxi gyantás egyedi szinergiát kínál – így többé válik, mint egyszerű árucikké, az elektronika számtalan innovációjának központi eleme.

Az FR4 a ipari szabványos NYÁK-alapanyag a tartósság, költséghatékonyság, megbízható szigetelés és erős mechanikai-elektromos teljesítmény ideális egyensúlya miatt, amely kielégíti a fogyasztási cikkek, az autóipar, az ipari vezérlés és az orvostechnika alapvető igényeit. Azonban nem alkalmas speciális nagyfrekvenciás alkalmazásokhoz (pl. 5G, radar) vagy extrém környezetekhez (nagy sugárzás, agresszív vegyi anyagok), ahol speciális anyagok szükségesek. Az optimális használat kulcsa az FR4 osztályának, vastagságának és tulajdonságainak pontos illesztése a projektkövetelményekhez – például magas-Tg osztályok ólommentes forrasztáshoz vagy extravékony változatok kompakt eszközökhöz.

Szabványos FR4: 0,15–0,20% (24 órás merítés 23°C-on); nagyteljesítményű fokozatok: 0,12–0,15%, ideális párás/tengeri környezetekhez.

A Dk csökken a frekvenciával: 4,3–4,8 1 MHz-en (alacsony sebességű alkalmazásokhoz stabil); 3,8–4,2 1–10 GHz között. A nagyteljesítményű FR4 minimalizálja ezt a változékonyságot nagysebességű áramköröknél.

Igen. Az ultra vékony FR4 (0,2–0,8 mm) alkalmas hordható/összehajtható eszközökre; a nagyformátumú FR4 (500 mm × 600 mm feletti) alacsony hőtágulási együtthatójú, nagy merevségű fokozatokat használ, hogy elkerülje a torzulást.

Nem veszélyes globális szabványok szerint. Az újrahasznosítás korlátozott, de a réz fólia kinyerhető és újra felhasználható; a maradék üvegszál/műgyanta keveréket lerakóhelyre szállítják vagy építőanyag-ként használják fel.

Kompatibilis ólommentes forrasztással (240–260 °C), ha nagy Tg-jű FR4-et használnak (>170–180 °C); a szabványos Tg (135–150 °C) torzulásra vagy rétegződésre hajlamos.

Forró hírek

Forró hírek2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08