Unha guía sobre o material FR4 no deseño de circuítos impresos. Escolla o material FR4 para o seu circuíto personalizado para garantir durabilidade, rendemento estable e rentabilidade en calquera proxecto de deseño ou fabricación de PCB. Explore o material FR4 na fabricación de PCB. Aprenda por que os PCB de FR4 son amplamente utilizados, como escoller FR4 para o seu circuíto e as súas excelentes propiedades térmicas

Explore o material FR4 na fabricación de PCB. Comprenda por que os PCB de FR4 son amplamente utilizados no deseño de circuítos por mor das súas excelentes propiedades térmicas. Escolla FR4 agora.

O FR4 é o material base dominante na fabricación de PCBs, un laminado epoxi reforzado con fibra de vidro conforme aos estándares IPC-4101 — «FR» indica a inflamabilidade retardada UL94 V-0, «4» a cuarta iteración desta serie de laminados — composto por tecido de fibra de vidro trenzado (reforcemento), resina epoxi (matriz aglutinante) e follas de cobre laminadas, formando un sustrato ríxido e duradeiro para circuítos; substituíu materiais inferiores como os laminados fenólicos baseados en papel ao combinar estabilidade mecánica, rendemento eléctrico fiábel, eficiencia de custo e facilidade de fabricación, adaptándose perfectamente ás demandas da electrónica moderna en miniaturización, altas temperaturas de funcionamento e circuítos complexos, mentres que a súa versatilidade satisfai necesidades específicas de sector: dispositivos médicos, electrónica automotriz e electrónica de consumo; esta introdución describe a composición central do FR4, as súas principais vantaxes e a súa aplicabilidade universal, coa posibilidade de profundizar posteriormente nas especificacións técnicas, comparacións con materiais alternativos e optimizacións específicas do sector nos contidos seguintes.

Cumpre co estándar UL94 V-0 (apágase soamente en menos de 10 s, sen pingas inflamables). A retardancia ao lume provén da composición de resina epoxi/con fibra de vidro (aditivos retardantes de chama na epoxi, fibra de vidro como barrera contra o lume), cumprindo as regulacións globais de seguridade para as industrias médica, automotriz e de control industrial.

Mantén a estabilidade entre -50°C e 115°C. Resiste a fragilidade a baixas temperaturas e o ablandamento da resina a altas temperaturas, eliminando a necesidade de protección térmica especializada e reducindo os custos de deseño e fabricación.

Tg estándar: 135–150°C; grao alto-Tg: >170–180°C. Fundamental para soldadura sen chumbo (240–260°C) e dispositivos con ciclos térmicos frecuentes, evitando deformacións, desprendementos ou pelado da follas de cobre.

A estrutura composta ofrece unha excelente relación resistencia-peso e rigidez. Resiste a deformación durante a montaxe e o uso a longo prazo, asegurando a precisión posicional dos compoñentes para dispositivos de precisión e soportando tensións mecánicas prolongadas durante unha vida útil estendida.

Constante dieléctrica estable (Dk: ~4,3–4,8) para unha transmisión de sinal constante; baixo factor de disipación (Df) para eficiencia enerxética; alta resistividade superficial para illamento entre trazas. Ideal para a maioría dos circuítos analóxicos e dixitais.

A súa estrutura densa evita problemas relacionados coa humidade (deslaminación, corrosión do cobre). Adecuada para ambientes mariños, exteriores e húmidos (por exemplo, salas de operacións médicas) sen necesidade dun recubrimento impermeabilizante adicional.

As materias primas de orixe mundial e os procesos maduros permiten unha eficiencia de custos para os prototipos e a produción en masa. Compatible coa fabricación de PCB estándar (perforación, grabado, revestimento), reducindo os tempos de entrega e os limiares de fabricación.

O mercado mundial de FR4 está dominado por provedores de reputación que se adhieren ás normas IPC-4101, proporcionando unha calidade e un soporte técnico consistentes (críticos para as industrias automotriz / médica). Os principais fabricantes inclúen Isola (EE.UU.), Nelco (EE.UU.), Ventec (Taiwán, China), Panasonic (Xapón) e SHENGYI (China).

A continuación, a continuación, unha táboa de comparación detallada dos materiais FR4 máis populares dos principais fabricantes, destacando os parámetros fundamentais e as vantaxes de aplicación:

|

Fabricante |

Material |

TG (°C) |

Dk (1MHz) |

Absorción de humidade (%) |

Características principais |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Alta Tg optimizada para soldadura libre de chumbo; baixa absorción de humidade garante fiabilidade en ambientes ásperos; ideal para PCB de control automotivo e industrial |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 estándar cunha excelente estabilidade da constante dieléctrica; rentable para aplicacións xerais; adecuado para electrónica de consumo e dispositivos industriais básicos |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grao medio de Tg de alto rendemento; absorción ultra baixa de humidade e propiedades eléctricas estables; moi axeitado para dispositivos médicos e equipos industriais de alta confiabilidade |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grao estándar competitivo en custo; equilibrio entre rendemento mecánico e eléctrico; usado extensamente en electrónica de consumo producida en masa e PCBs industriais de baixa potencia |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Resistencia a altas temperaturas e boa estabilidade dimensional; adecuado para electrónica automotriz e instrumentos de precisión |

Aínda que o FR4 é versátil, ten limitacións inherentes que restrinxen o seu uso en aplicacións especializadas, o que require unha consideración coidadosa durante a selección do material:

A matriz de resina epoxi do FR4 ten unha condutividade térmica e resistencia á voltaxe limitadas en comparación con materiais especializados. En aplicacións de alta potencia e alta voltaxe (por exemplo, inversores de potencia, fontes de alimentación de alta voltaxe), a exposición prolongada a altas temperaturas pode provocar a degradación da resina, e unha voltaxe excesiva pode levar a un fallo no aillamento. Isto limita o seu uso en dispositivos con alta densidade de corrente ou voltaxes de funcionamento superiores a 1 kV, onde materiais como substratos cerámicos ou poliimida son máis axeitados.

A impedancia controlada é fundamental para a transmisión de sinais de alta velocidade, pero a constante dieléctrica (Dk) do FR4 presenta variabilidade a frecuencias máis altas (por encima de 1 GHz). Esta variabilidade provoca valores de impedancia inconsistentes ao longo do PCB, orixinando reflexións de sinal, diafonía e desaxustes de impedancia. En deseños RF de alta velocidade (por exemplo, módulos de comunicación 5G, sistemas de radar), esta limitación pode afectar gravemente á integridade do sinal, polo que o FR4 é menos idóneo ca materiais de baixo Dk como os laminados Rogers.

O factor de disipación (Df) do FR4 aumenta coa frecuencia, provocando unha atenuación de sinal considerable a frecuencias na gama GHz. En comparación con materiais especializados de alta frecuencia (por exemplo, PTFE, serie Rogers 4000), que teñen un Df ultra baixo, o FR4 sufre unha maior perda de enerxía en aplicacións de microondas e ondas milimétricas. Isto faino inadecuado para sistemas de radar, equipos de comunicación por satélite e outros dispositivos electrónicos de alta frecuencia que requiren unha perda mínima de sinal.

A selección da calidade FR4 adecuada require axustar as propiedades do material aos requisitos de deseño do PCB, ao ambiente operativo e ao proceso de fabricación. A continuación ofrécese orientación práctica:

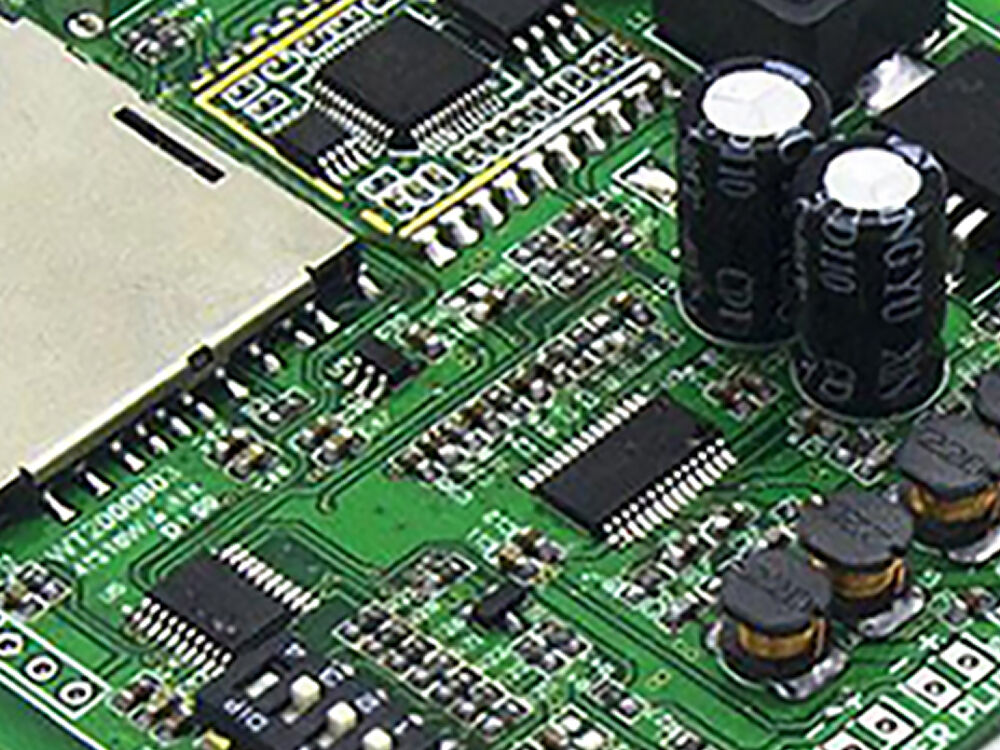

O grosor do sustrato FR4 oscila entre 0,2 mm (ultrafino) e 3,2 mm (grueso), sendo a elección dependente das necesidades da aplicación: o FR4 fino (≤0,8 mm) ofrece vantaxes de flexibilidade e aforro de espazo, polo que é ideal para dispositivos compactos como teléfonos móviles, dispositivos vestibles e sensores industriais finos; o FR4 groseso (≥1,6 mm) proporciona maior durabilidade mecánica e soporte estrutural, adecuado para PCBs de gran tamaño, dispositivos de alta potencia e equipos sometidos a impactos mecánicos (por exemplo, paneis de control de maquinaria industrial).

Escolla FR4 de alto Tg (>150°C) cando o PCB vaia soportar soldadura sen chumbo (temperaturas máis altas) ou funcione en ambientes de alta temperatura (por exemplo, compartimentos de motores de automóbiles, fornos industriais). O FR4 de Tg estándar (135–150°C) é suficiente para aplicacións de baixa temperatura como electrónica de consumo, equipos de oficina e sensores interiores, ofrecendo unha alternativa rentable sen comprometer o rendemento básico.

Para circuítos dixitais ou analóxicos de alta velocidade (por exemplo, servidores de centros de datos, enrutadores de comunicación), priorice graos FR4 cunha constante dieléctrica (Dk) estable ao longo do rango de frecuencia de funcionamento. Unha Dk estable garante unha propagación de sinal consistente e minimiza a distorsión do sinal, fundamental para manter a precisión na transmisión de datos e o rendemento do dispositivo.

Aproveite os recursos proporcionados polo fabricante para tomar decisións informadas: Utilice ferramentas en liña como selectores de materiais (ofrecidos por Isola, Ventec, etc.) para filtrar materiais segundo Tg, Dk e absorción de humidade; empregue calculadoras de impedancia para verificar se o FR4 seleccionado cumpre os requisitos de impedancia controlada; e consulte Manuais de deseño para fabricación (DFM) para asegurar que o material é compatible cos procesos de montaxe (por exemplo, furado, soldadura, recubrimento conformal).

Os estándares da IPC (Association Connecting Electronics Industries) establecen criterios estritos de calidade para os PCBs FR4, asegurando a consistencia e a fiabilidade no sector. Dous estándares principais relacionados co FR4 son a IPC-A-600 (Acceptability of Printed Boards) e a IPC-6012 (Qualification and Performance Specification for Rigid Printed Boards):

A IPC-A-600 especifica os requisitos para a calidade da superficie do sustrato FR4, centrándose nos problemas de exposición do tecido e da textura do tecido. A exposición excesiva do tecido (na que se ve o tecido de fibra de vidro a través da resina) pode debilitar a adhesión da solda e afectar a uniformidade da máscara de solda, mentres que unha textura de tecido irregular pode causar imprecisións no montaxe dos compoñentes. Estes defectos clasifícanse por gravidade, requirindo a Clase 3 (para aplicacións de alta fiabilidade como as médicas e aeroespaciais) un estrito cumprimento dos estándares de lisura superficial.

IPC-6012 aborda os defectos subsuperficiais nos sustratos FR4, incluíndo o aparecemento de pequenas fendas na resina (measling), formación de redes de microfendas (crazing), deslaminación (separación das capas), bolbullas (bolsas de aire ou humidade) e contaminación por material estranho. Estes defectos afectan gravemente a confiabilidade das PCBs multicapa e de alta densidade, xa que poden provocar curto-circuítos eléctricos, fallos mecánicos ou avaría prematura do dispositivo. A norma require inspección rigorosa (por exemplo, raios X, probas ultrasónicas) para detectar defectos subsuperficiais, especialmente en aplicacións críticas dos sectores automotriz e aeroespacial.

A pesar do seu uso xeneralizado, o FR4 non é axeitado para aplicacións especializadas con requisitos extremos. Deberían considerarse materiais alternativos nas seguintes situacións:

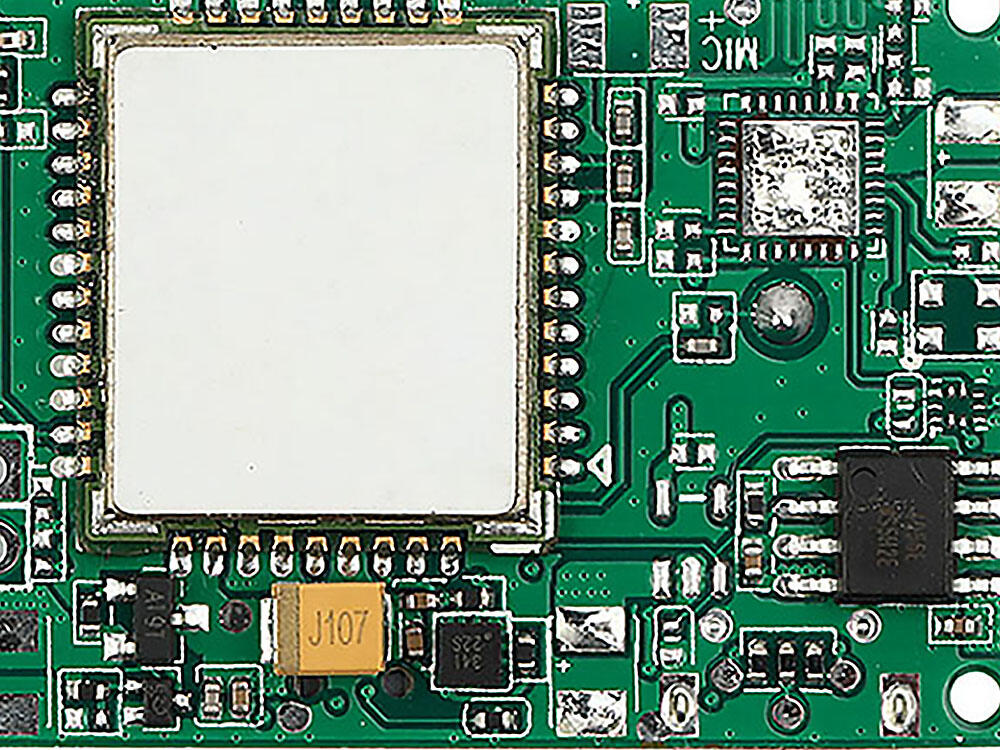

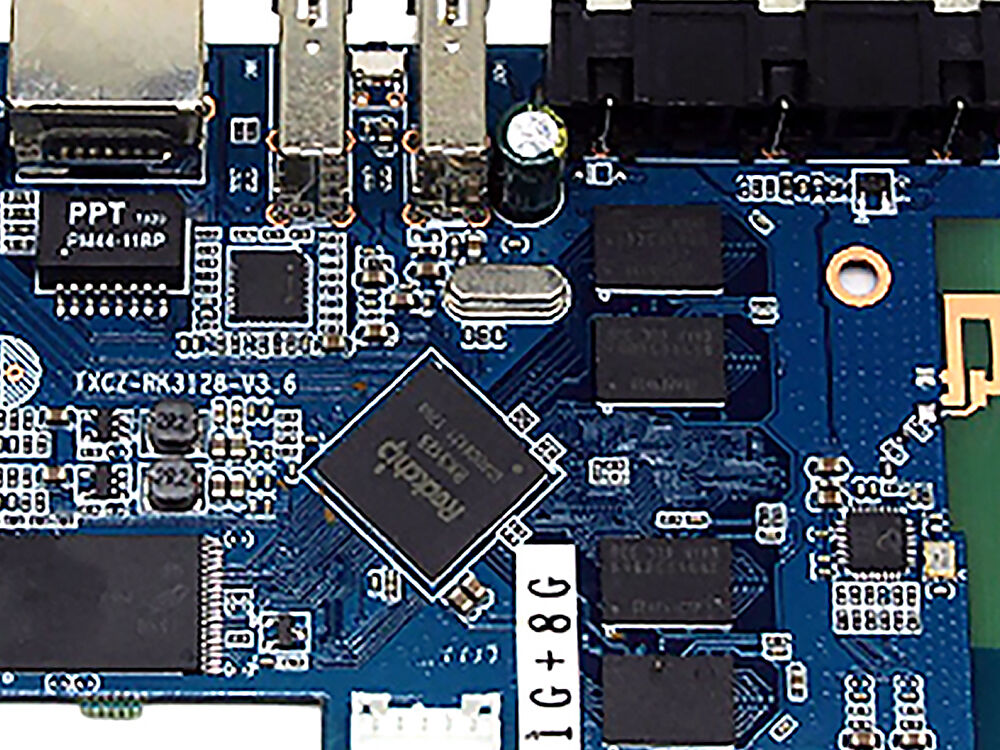

O rendemento equilibrado e a relación custo-efectividade do FR4 fan que sexa o sustrato escollido en diversas industrias, con aplicacións clave que inclúen:

Cando os enxeñeiros falan de fabricación de PCB ou produción de PCB, o termo FR4 é case sinónimo coa base da electrónica moderna. En esencia, FR4 é un material compósito que forma a columna vertebral principal estrutural e eléctrica da maioría das placas de circuito impreso utilizadas hoxe en día. Pero FR4 é moito máis que só un "substrato de PCB"; é unha fascinante combinación de ciencia dos materiais, certificación de seguridade e rendemento deseñado.

FR4 é unha abreviatura de "Resistente ao Fogo 4" — un estándar establecido pola National Electrical Manufacturers Association (NEMA) para laminados de epoxi reforzados con fibra de vidro. O "FR" significa Retardante de chama , unha propiedade fundamental para a seguridade en todos os dispositivos electrónicos, que garante que o material se apague por si mesmo e inhiba a propagación do lume. O "4" diferénciao doutras especificacións NEMA, facilitando aos deseñadores e enxeñeiros especificar un material con rendemento previsible e recoñecemento global.

Datos clave sobre o FR4:

A nivel técnico, o FR4 é un lámina de resina epoxi reforzada con fibra de vidro . Isto quere dicir que esencialmente é un compósito: capas de tecido de fibra de vidro estreitamente entretejido (para a resistencia) están impregnadas con resina epoxi (para a adhesión, illamento e integridade mecánica). As láminas FR4 resultantes sirven como Material base para PCBs , ofrecendo unha combinación excepcional de illamento eléctrico, resistencia mecánica e rentabilidade.

O papel do material FR4 na fabricación de PCBs pode resumirse como:

«A combinación de FR4 en canto a resistencia ao lume, resistencia mecánica e illamento eléctrico non ten parangón cunha alternativa única para a fabricación xeral de PCBs.» — Enxeñeiro de materiais, Comité de Normas IPC

Dende PCBs de pequenos lotes para startups e prototipos ata PCBs multicapa de alto volume en aplicacións aeroespaciais ou automotrices, o equilibrio sen igual de FR4 en rendemento, seguridade e custo faino o material dieléctrico máis escollido:

|

Propiedade |

Descrición |

|

Nome completo |

Retardante de Chama 4 (FR4) |

|

Material Base |

Lámina epoxi reforzada con fibra de vidro |

|

Certificación principal |

UL94V-0 (Retardante de Chama) |

|

Principais usos |

Substrato de PCB, prepreg, laminado recuberto de cobre |

|

Propiedades Eléctricas |

Alta constante dieléctrica, baixo Df |

|

Propiedades mecánicas |

Alta resistencia, rigidez, estabilidade dimensional |

|

Intervalo Típico de Espesor |

0,2 mm a 3,2 mm (personalizable) |

O material FR4 converteuse no referente para Materiais substrato de PCB non só polas súas propiedades técnicas, senón tamén pola súa fiabilidade comprobada e estandarización global . A súa combinación de vidro fibra e resina epóxica ofrece unha sinerxia única—converténdoo en algo máis que un simple produto, senón o corazón de innumerábeis innovacións na electrónica.

FR4 está como o substrato de PCB estándar da industria debido ao seu equilibrio insuperable de durabilidade, rentabilidade, illamento fiabilizado e rendemento mecánico-eléctrico robusto, satisfacendo as necesidades centrais dos sectores de electrónica de consumo, automoción, control industrial e médico. Non obstante, non é adecuado para aplicacións avanzadas de alta frecuencia (por exemplo, 5G, radar) nin para entornos extremos (alta radiación, produtos químicos agresivos) onde se requiren materiais especializados. A clave dun uso optimo reside en axustar o grao, grosor e propiedades do FR4 exactamente aos requisitos do proxecto—como graos de alta-Tg para soldadura sen chumbo ou variantes ultrafinas para dispositivos compactos.

FR4 estándar: 0,15–0,20% (inmersión durante 24 h a 23 °C); graos de alto rendemento: 0,12–0,15%, ideais para entornos húmidos/marinos.

Dk diminúe coa frecuencia: 4,3–4,8 a 1 MHz (estable para uso a baixa velocidade); 3,8–4,2 a 1–10 GHz. O FR4 de alto rendemento minimiza esta variabilidade para circuítos de alta velocidade.

Si. O FR4 ultrafino (0,2–0,8 mm) é adecuado para dispositivos portátiles/dobrables; o FR4 de formato grande (superior a 500 mm × 600 mm) usa graos de baixo CTE e alta rigidez para evitar deformacións.

Non perigoso segundo as normas globais. A súa reciclabilidade é limitada, pero pódese extraer e reutilizar a foil de cobre; a mestura restante de fibra de vidro/resina elimínase en vertedoiros ou úsase como árido na construcción.

Compatíbel coa soldadura sen chumbo (240–260 °C) cando se usa FR4 de alta Tg (>170–180 °C); o Tg estándar (135–150 °C) ten risco de deformación ou deslaminación.

Novas de última hora

Novas de última hora2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08