Een gids voor FR4-materiaal in de ontwikkeling van printplaten. Kies FR4-materiaal voor uw maatwerk circuitboard om duurzaamheid, stabiele prestaties en kosteneffectiviteit te garanderen in elk PCB-ontwerp- of productieproject. Ontdek FR4-materiaal in PCB-productie. Lees waarom FR4-platen veelvuldig worden gebruikt, hoe u FR4 kiest voor uw circuitboard en wat de uitstekende thermische eigenschappen zijn

Ontdek FR4-materiaal in PCB-productie. Begrijp waarom FR4-platen veel worden gebruikt in circuitboardontwerpen vanwege hun uitstekende thermische eigenschappen. Kies nu voor FR4.

FR4 is het dominante basismateriaal voor de fabricage van printplaten, een glasversterkte epoxylaminaat dat voldoet aan de IPC-4101-standaarden — "FR" staat voor UL94 V-0 brandvertraging, "4" voor de vierde generatie van deze laminatieserie — samengesteld uit geweven glasvezeldoek (versterking), epoxyhars (bindmatrix) en gelamineerde koperfolie, waardoor een stijve, duurzame ondergrond voor elektronica ontstaat; het heeft minderwaardige materialen zoals op papier gebaseerde fenolische laminaten vervangen door mechanische stabiliteit, betrouwbare elektrische prestaties, kosten-effectiviteit en eenvoudige verwerkbaarheid te combineren, perfect afgestemd op de eisen van moderne elektronica voor miniaturisering, hoge bedrijfstemperaturen en complexe schakelingen, terwijl de veelzijdigheid voldoet aan sectorspecifieke behoeften: medische apparatuur, auto-elektronica en consumentenelektronica; deze inleiding schetst de kernsamenstelling, belangrijkste voordelen en universele toepasbaarheid van FR4, met ruimte voor verdere verdieping in technische specificaties, vergelijkingen met alternatieve materialen en op maat gemaakte oplossingen per industrie in vervolginhoud.

Voldoet aan de UL94 V-0-norm (houdt vanzelf op te branden binnen 10 seconden, geen ontvlambare druppels). De vlamvertragende werking komt uit de samenstelling van glasvezel/epoxyhars (vlamvertragers in epoxy, glasvezel als vlammenbarrière) en voldoet aan wereldwijde veiligheidsvoorschriften voor de medische, automobiel- en industriële regeltechniek.

Behoudt stabiliteit bij -50°C tot 115°C. Weerstaat brosheid bij lage temperaturen en het verzachten van hars bij hoge temperaturen, waardoor speciale thermische bescherming overbodig is en de ontwerp- en productiekosten worden verlaagd.

Standaard Tg: 135–150°C; hoog-Tg kwaliteit: >170–180°C. Kritisch voor loodvrij solderen (240–260°C) en toestellen met frequente thermische cycli, om vervorming, delaminatie of afschilfering van koperfolie te voorkomen.

Samengestelde structuur levert een uitstekende sterkte-gewichtsverhouding en stijfheid op. Verzet zich tegen vervorming tijdens montage en langdurig gebruik, wat de positionele nauwkeurigheid van componenten waarborgt voor precisieapparatuur en duurzame mechanische belasting gedurende een langere levensduur.

Stabiele diëlektrische constante (Dk: ~4,3–4,8) voor constante signaalvoortplanting; lage verliesfactor (Df) voor energie-efficiëntie; hoge oppervlakteweerstand voor isolatie tussen banen. Ideaal voor de meeste digitale en analoge schakelingen.

Dichte structuur voorkomt vochtgerelateerde problemen (ontladiging, koper corrosie). Geschikt voor maritieme, buiten- en vochtige omgevingen (bijvoorbeeld medische operatiekamers) zonder extra waterdichte coating.

Wereldwijd ingekochte grondstoffen en mature processen zorgen voor kosten-efficiëntie bij prototypen en massaproductie. Volledig compatibel met standaard PCB-fabricage (boren, etsen, plateren), waardoor doorlooptijden en productiebarrières worden verlaagd.

De wereldmarkt voor FR4 wordt gedomineerd door gerenommeerde leveranciers die zich houden aan IPC-4101-normen, en biedt daarmee consistente kwaliteit en technische ondersteuning (essentieel voor de automotive- en medische industrie). Belangrijke fabrikanten zijn Isola (VS), Nelco (VS), Ventec (Taiwan, China), Panasonic (Japan) en SHENGYI (China).

Hieronder volgt een gedetailleerde vergelijkingstabel van gangbare FR4-materialen van toonaangevende fabrikanten, met de belangrijkste parameters en toepassingsvoordelen:

|

Fabrikant |

Materiaal |

Tg (°C) |

Dk (1 MHz) |

Vochtsopname (%) |

Belangrijkste Kenmerken |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

High-Tg kwaliteit geoptimaliseerd voor loodvrij solderen; laag vochtgehalte waarborgt betrouwbaarheid in extreme omstandigheden; ideaal voor PCB's in de automotive- en industriële regeltechniek |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standaard FR4 met uitstekende stabiliteit van de diëlektrische constante; kosteneffectief voor algemene toepassingen; geschikt voor consumentenelektronica en basis industriële apparaten |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Hoogwaardige mid-Tg kwaliteit; ultralaag vochtopnamevermogen en stabiele elektrische eigenschappen; zeer geschikt voor medische apparatuur en industriële apparaten met hoge betrouwbaarheid |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Kosteneffectieve standaardkwaliteit; gebalanceerde mechanische en elektrische prestaties; veel gebruikt in massaproductie van consumentenelektronica en laagvermogen industriële PCB's |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Hoge temperatuurbestendigheid en goede dimensionale stabiliteit; geschikt voor auto-elektronica en precisie-instrumenten |

Hoewel FR4 veelzijdig is, heeft het inherente beperkingen die het gebruik ervan in gespecialiseerde toepassingen beperken, wat zorgvuldige overweging vereist tijdens de materiaalkeuze:

De epoxyharsmatrix van FR4 heeft een beperkte thermische geleidbaarheid en spanningsweerstand in vergelijking met gespecialiseerde materialen. In toepassingen met hoog vermogen en hoge spanning (bijvoorbeeld vermogensomvormers, hoogspanningsvoedingen) kan langdurige blootstelling aan hoge temperaturen leiden tot aantasting van de hars, en kan te hoge spanning isolatiebreuk veroorzaken. Dit beperkt het gebruik in apparaten met hoge stroombelasting of bedrijfsspanningen boven 1 kV, waar materialen zoals keramische substraten of polyimide geschikter zijn.

Gecontroleerde impedantie is cruciaal voor het overdragen van signalen met hoge snelheid, maar de diëlektrische constante (Dk) van FR4 vertoont variabiliteit bij hogere frequenties (boven 1 GHz). Deze variabiliteit leidt tot inconsistente impedantiewaarden over de PCB, wat signaalreflecties, crosstalk en impedantieonafstemming veroorzaakt. In ontwerpen voor hoge snelheid RF (bijvoorbeeld 5G-communicatiemodules, radarsystemen) kan deze beperking de signaalkwaliteit ernstig beïnvloeden, waardoor FR4 minder geschikt is dan materialen met een lage Dk, zoals Rogers laminaten.

De verliesfactor (Df) van FR4 neemt toe met de frequentie, wat leidt tot aanzienlijke signaalverzwakking bij frequenties in het GHz-bereik. In vergelijking met gespecialiseerde hoogfrequentiematerialen (bijvoorbeeld PTFE, Rogers 4000-serie), die een uiterst lage Df hebben, ondervindt FR4 meer energieverlies in microgolf- en millimetergolftoepassingen. Dit maakt het ongeschikt voor radarsystemen, satellietcommunicatieapparatuur en andere hoogfrequente elektronische apparaten die minimale signaalverlies vereisen.

Het kiezen van de juiste FR4-kwaliteit vereist het afstemmen van materiaaleigenschappen op de ontwerpeisen, bedrijfsomgeving en productieproces van de PCB. Hieronder staan praktische richtlijnen:

De dikte van FR4-substraten varieert van 0,2 mm (ultradun) tot 3,2 mm (dik), waarbij de keuze afhankelijk is van de toepassingsbehoeften: Dun FR4 (≤0,8 mm) biedt voordelen qua flexibiliteit en ruimtebesparing, waardoor het ideaal is voor compacte apparaten zoals mobiele telefoons, draagbare devices en slanke industriële sensoren; dik FR4 (≥1,6 mm) zorgt voor verbeterde mechanische duurzaamheid en structurele ondersteuning, geschikt voor grote printplaten, hoogvermogenapparatuur en apparatuur die onderhevig is aan mechanische belasting (bijvoorbeeld bedieningspanelen van industriële machines).

Kies voor FR4 met hoge Tg (>150 °C) wanneer de printplaat onderworpen wordt aan loodvrij solderen (hogere temperaturen) of in hoge-temperatuur omgevingen werkt (bijvoorbeeld motorcompartimenten van auto's, industriële ovens). FR4 met standaard-Tg (135–150 °C) is voldoende voor toepassingen bij lage temperaturen zoals consumentenelektronica, kantoormateriaal en binnensensoren, en biedt een kosteneffectief alternatief zonder in te boeten aan basisprestaties.

Voor hoogfrequente digitale of analoge schakelingen (bijvoorbeeld datacenter-servers, communicatierouters) dient prioriteit te worden gegeven aan FR4-kwaliteiten met een stabiele diëlektrische constante (Dk) over het werkingsfrequentiebereik. Een stabiele Dk zorgt voor consistente signaalvoortplanting en minimaliseert signaalvervorming, wat cruciaal is om de nauwkeurigheid van gegevensoverdracht en de prestaties van apparaten te behouden.

Gebruik door de fabrikant beschikbare bronnen om weloverwogen keuzes te maken: gebruik online hulpmiddelen zoals materiaalselectoren (aangeboden door Isola, Ventec, enz.) om materialen te filteren op Tg, Dk en vochtabsorptie; gebruik impedantiecalculators om te controleren of de geselecteerde FR4 voldoet aan gestuurde impedantie-eisen; en raadpleeg Design for Manufacturing (DFM)-handboeken om ervoor te zorgen dat het materiaal compatibel is met assemblageprocessen (bijvoorbeeld boren, solderen, conformale coating).

IPC (Association Connecting Electronics Industries) standaarden stellen strikte kwaliteitscriteria op voor FR4-PCB's, wat zorgt voor consistentie en betrouwbaarheid binnen de industrie. Twee kernstandaarden die relevant zijn voor FR4 zijn IPC-A-600 (Acceptability of Printed Boards) en IPC-6012 (Qualification and Performance Specification for Rigid Printed Boards):

IPC-A-600 geeft eisen aan voor de oppervlakkwaliteit van FR4-substraten, met focus op ontblote weefstructuur en weeftekstuurproblemen. Te sterke ontbloting van de weefstructuur (waarbij het glasvezeldoek zichtbaar is door de hars) kan de hechting van soldeerpasta verzwakken en de uniformiteit van de soldeermaskering beïnvloeden, terwijl een oneffen weeftekstuur montage-onnauwkeurigheden van componenten kan veroorzaken. Deze gebreken worden ingedeeld naar ernst, waarbij Klasse 3 (voor hoogbetrouwbare toepassingen zoals medische en lucht- en ruimtevaart) strikte naleving vereist van de normen voor oppervlaktegladheid.

IPC-6012 richt zich op subschadelijke gebreken in FR4-substraten, waaronder measling (fijne barsten in de hars), crazing (netwerk van microbarsten), delaminatie (loskomen van lagen), bulten (lucht- of vochtzakken) en vervuiling door vreemde materialen. Deze gebreken hebben een ernstige impact op de betrouwbaarheid van meerdere laagse en hoogdichtheid PCB's, omdat ze kunnen leiden tot elektrische kortsluiting, mechanisch falen of vroegtijdige uitval van het apparaat. De norm vereist grondige inspectie (bijvoorbeeld röntgenonderzoek, ultrasone testing) om subschadelijke gebreken op te sporen, met name voor kritieke toepassingen in de automobiel- en luchtvaartsector.

Ondanks het veelvuldige gebruik is FR4 niet geschikt voor gespecialiseerde toepassingen met extreme eisen. Alternatieve materialen dienen overwogen te worden in de volgende scenario's:

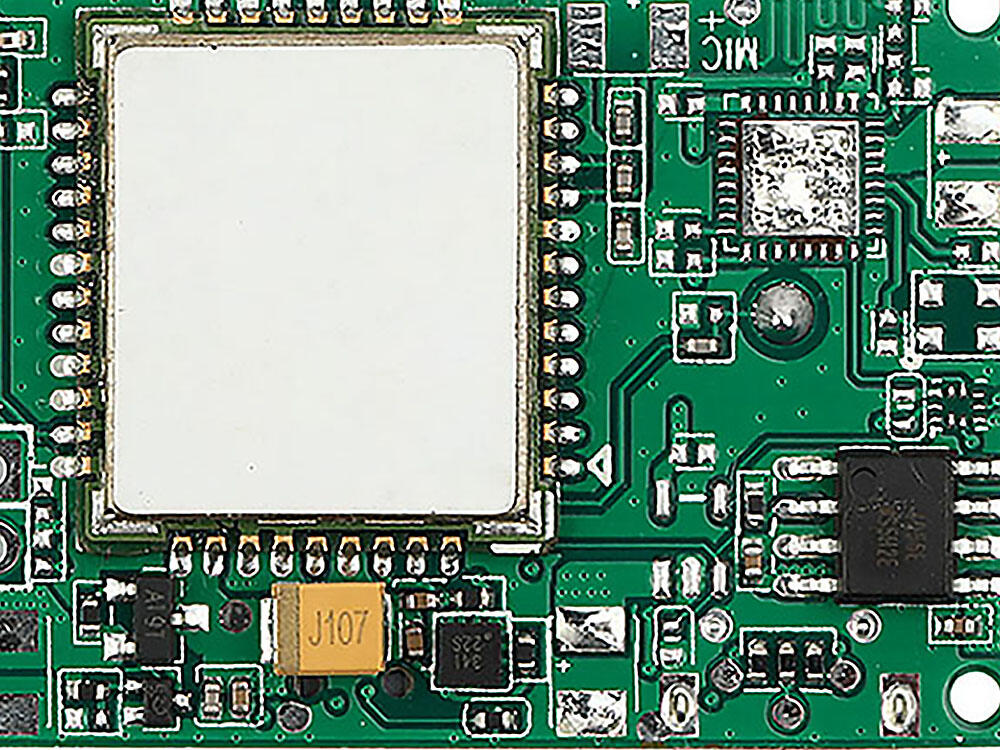

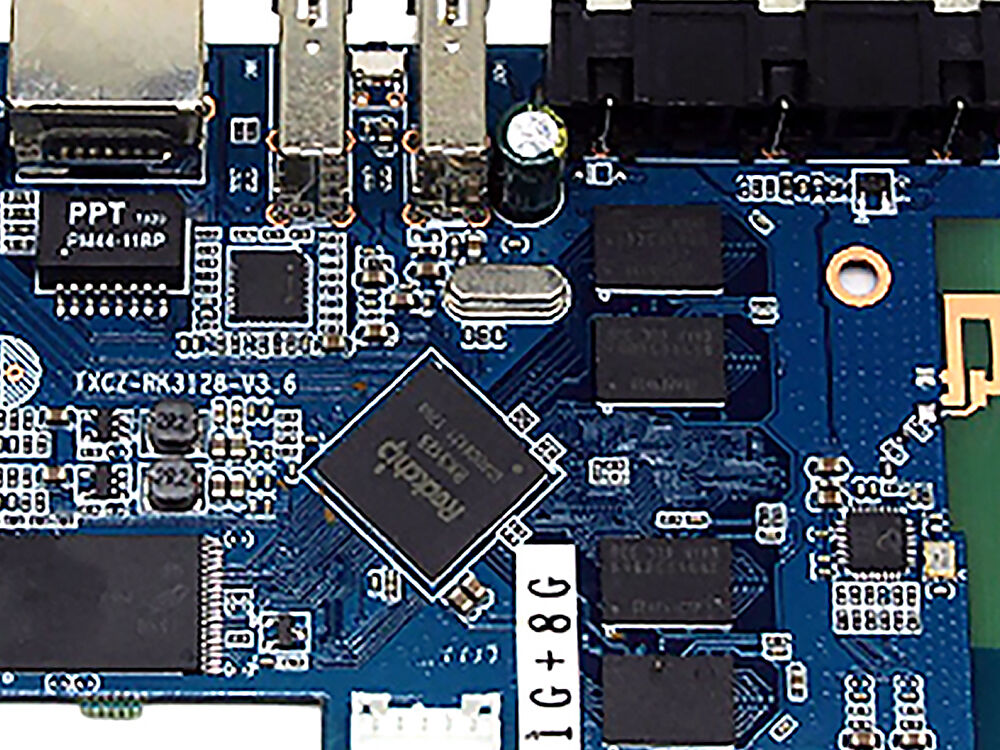

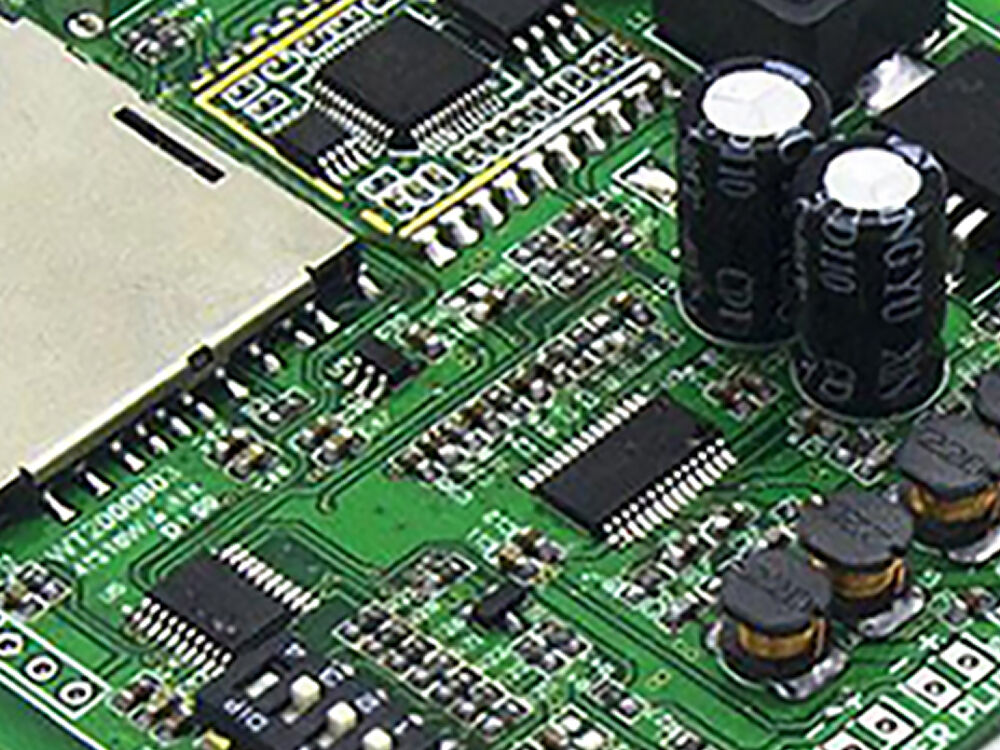

FR4’s gebalanceerde prestaties en kosten-effectiviteit maken het tot het meest gebruikte substraat in uiteenlopende industrieën, met belangrijke toepassingen zoals:

Wanneer ingenieurs het hebben over PCB-productie of PCB-fabricage, wordt de term - Ik ben er. is bijna synoniem met de basis van moderne elektronica. In wezen is FR4 een samengesteld materiaal dat de belangrijkste structurele en elektrische ruggengraat vormt van de meeste printplaten die tegenwoordig worden gebruikt. Maar FR4 is veel meer dan alleen een "printplaatmateriaal"; het is een fascinerende combinatie van materiaalkunde, veiligheidscertificering en geoptimaliseerde prestaties.

- Ik ben er. is een afkorting voor „Flame Retardant 4“ — een standaard opgesteld door de National Electrical Manufacturers Association (NEMA) voor glasvezelversterkte epoxylaminaatplaten. De „FR“ staat voor Vlamvertragend vlamvertragend, een eigenschap die cruciaal is voor de veiligheid in alle elektronica, waardoor gegarandeerd wordt dat het materiaal zichzelf blust en de verspreiding van vuur beperkt. De „4“ onderscheidt het van andere NEMA-specificaties, waardoor ontwerpers en ingenieurs eenvoudig een materiaal kunnen specificeren met voorspelbare prestaties en wereldwijde erkenning.

Belangrijke feiten over FR4:

Op technisch niveau is FR4 een glasvezelversterkte epoxyharslamineerplaat . Dit betekent dat het in wezen een composiet is: lagen dicht geweven glasvezeldoek (voor stevigheid) zijn doordrenkt met epoxyhars (voor hechting, isolatie en mechanische stabiliteit). De resulterende FR4-platen dienen als PCB-basismateriaal , dat een uitstekende combinatie biedt van elektrische isolatie, mechanische sterkte en kosten-effectiviteit.

De rol van FR4-materiaal in de fabricage van PCB's kan als volgt worden samengevat:

“De combinatie van vlamschermend vermogen, mechanische sterkte en elektrische isolatie van FR4 wordt door geen enkel alternatief overtroffen voor algemene printplaatproductie.” — Materials Engineer, IPC Standards Committee

Van kleine series PCB's voor startups en prototyping tot grote aantallen meerlagige PCB's in lucht- en ruimtevaart of automobieltoepassingen, de ongeëvenaarde balans van prestaties, veiligheid en kosten maakt FR4 tot het standaard diëlektrische materiaal:

|

Eigendom |

Beschrijving |

|

Volledige naam |

Vlamvertragend 4 (FR4) |

|

Basismateriaal |

Met glasvezel versterkt epoxylaminaat |

|

Belangrijke Certificatie |

UL94V-0 (vlamvertragend) |

|

Hoofdzakelijk gebruik |

PCB-substraat, prepreg, koperplaat gelaagd |

|

Elektrische eigenschappen |

Hoge diëlektrische constante, lage Df |

|

Mechanische eigenschappen |

Hoge sterkte, stijfheid, dimensionale stabiliteit |

|

Typische diktebereik |

0,2 mm tot 3,2 mm (aanpasbaar) |

FR4-materiaal is de maatstaf geworden voor PCB-substraatmaterialen niet alleen vanwege zijn technische eigenschappen, maar ook vanwege zijn bewezen betrouwbaarheid en wereldwijde standaardisatie . De combinatie ervan van glasvezel en epoxy resin biedt een unieke synergie—waardoor het meer is dan alleen een grondstof, maar het hart van talloze innovaties in de elektronica.

FR4 staat als de industriestandaard voor PCB-substraten vanwege zijn onverslaanbare balans tussen duurzaamheid, kosten-effectiviteit, betrouwbare isolatie en robuuste mechanische en elektrische prestaties, waarmee aan de kernbehoeften wordt voldaan in consumentenelektronica, automotive, industriële besturingen en medische toepassingen. Het is echter niet geschikt voor geavanceerde hoogfrequente toepassingen (bijvoorbeeld 5G, radar) of extreme omgevingen (hoge straling, agressieve chemicaliën), waar gespecialiseerde materialen vereist zijn. De sleutel tot optimaal gebruik ligt in het nauwkeurig afstemmen van de FR4-kwaliteit, dikte en eigenschappen op de projectvereisten—zoals hoge-Tg-kwaliteiten voor loodvrij solderen of ultradunne varianten voor compacte apparaten.

Standaard FR4: 0,15–0,20% (24 uur ondergedompeld bij 23°C); high-performance kwaliteiten: 0,12–0,15%, ideaal voor vochtige/marine omgevingen.

Dk neemt af met frequentie: 4,3–4,8 bij 1 MHz (stabiel voor gebruik bij lage snelheid); 3,8–4,2 bij 1–10 GHz. Hoogwaardig FR4 minimaliseert deze variabiliteit voor hoogfrequente circuits.

Ja. Ultradun FR4 (0,2–0,8 mm) is geschikt voor draagbare/vouwbare apparaten; grootformaat FR4 (groter dan 500 mm × 600 mm) gebruikt lage-CTE, hoge-stijfheidskwaliteiten om vervorming te voorkomen.

Niet-gevaarlijk volgens wereldwijde normen. Recycleerbaarheid is beperkt, maar koperfolie kan worden gewonnen en hergebruikt; de resterende glasvezel/harsmengsel wordt gestort of gebruikt als bouwaggregaat.

Geschikt voor loodvrij solderen (240–260 °C) wanneer hoog-Tg FR4 wordt gebruikt (>170–180 °C); standaard Tg (135–150 °C) loopt risico op vervorming of ontlaagring.

Hot News

Hot News2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08