Panduan kepada Bahan FR4 dalam Reka Bentuk Papan Litar Bercetak. Pilih bahan FR4 untuk papan litar tersuai anda bagi memastikan ketahanan, prestasi stabil, dan keberkesanan kos dalam mana-mana projek reka bentuk atau pembuatan PCB. Terokai bahan FR4 dalam pembuatan PCB. Ketahui mengapa PCB FR4 digunakan secara meluas, bagaimana memilih FR4 untuk papan litar anda, dan sifat terma yang cemerlang

Terokai bahan FR4 dalam pembuatan PCB. Fahami mengapa PCB FR4 digunakan secara meluas dalam reka bentuk papan litar kerana sifat terma yang cemerlang. Pilih FR4 sekarang.

FR4 adalah bahan asas utama untuk pembuatan PCB, satu laminat epoksi diperkukuhkan kaca yang mematuhi piawaian IPC-4101—"FR" menandakan rintangan api UL94 V-0, "4" menandakan generasi keempat siri laminat ini—yang terdiri daripada kain gentian kaca tenun (pengukuhan), resin epoksi (matriks pengikat), dan foil kuprum berlapis, membentuk substrat yang tegar dan tahan lama untuk litar; ia telah menggantikan bahan-bahan yang lebih rendah kualitinya seperti laminat fenolik berasaskan kertas dengan menggabungkan kestabilan mekanikal, prestasi elektrik yang boleh dipercayai, keberkesanan kos, dan kemudahan pengeluaran, yang sepadan dengan keperluan elektronik moden untuk pengecilan, suhu operasi yang tinggi, dan litar yang kompleks, sementara kepelbagaian penggunaannya memenuhi keperluan sektor khusus: peranti perubatan, elektronik automotif, dan elektronik pengguna; pengenalan ini menggariskan komposisi utama FR4, kelebihan utama, dan kegunaan sejagatnya, dengan ruang untuk penerokaan lebih lanjut mengenai spesifikasi teknikal, perbandingan bahan alternatif, dan pengoptimuman khusus industri dalam kandungan seterusnya.

Memenuhi piawaian UL94 V-0 (padam secara sendiri dalam masa 10 saat, tiada pengaliran mudah terbakar). Ketahanan api diperoleh daripada komposisi gentian kaca/resin epoksi (aditif tahan api dalam epoksi, gentian kaca sebagai penghalang api), mematuhi peraturan keselamatan global untuk industri perubatan, automotif, dan kawalan industri.

Mengekalkan kestabilan pada suhu -50°C hingga 115°C. Rintangan terhadap kerapuhan pada suhu rendah dan pelunakan resin pada suhu tinggi, menghapuskan keperluan perlindungan haba khusus serta mengurangkan kos rekabentuk/pengeluaran.

Tg piawai: 135–150°C; gred Tg-tinggi: >170–180°C. Penting untuk pematerian tanpa plumbum (240–260°C) dan peranti dengan kitaran haba kerap, mencegah lengkungan, pengelupasan lapisan, atau pengelupasan foil tembaga.

Struktur komposit memberikan nisbah kekuatan terhadap berat dan kekakuan yang sangat baik. Rintang perubahan bentuk semasa pemasangan dan penggunaan jangka panjang, memastikan ketepatan kedudukan komponen untuk peranti persis dan menahan tekanan mekanikal untuk jangka hayat perkhidmatan yang lebih panjang.

Pemalar dielektrik yang stabil (Dk: ~4.3–4.8) untuk perambatan isyarat yang konsisten; faktor lesapan rendah (Df) untuk kecekapan tenaga; rintangan permukaan tinggi untuk penebat antara laluan. Sesuai untuk kebanyakan litar digital dan analog.

Struktur yang padat mengelakkan masalah berkaitan lembapan (pengelupasan, kakisan tembaga). Sesuai untuk persekitaran marin, luar bangunan, dan lembap (contohnya, bilik pembedahan perubatan) tanpa memerlukan lapisan kalis air tambahan.

Bahan mentah yang diperoleh secara global dan proses yang matang membolehkan kecekapan kos untuk prototaip dan pengeluaran secara pukal. Serasi sepenuhnya dengan pembuatan PCB piawai (pengeboran, etching, penyaduran), mengurangkan masa pengeluaran dan halangan pembuatan.

Pasar raya FR4 global dikuasai oleh pembekal-pembekal terkemuka yang mematuhi piawaian IPC-4101, menyediakan kualiti yang konsisten dan sokongan teknikal (penting untuk industri automotif/perubatan). Pengilang utama termasuk Isola (USA), Nelco (USA), Ventec (Taiwan, China), Panasonic (Jepun), dan SHENGYI (China).

Di bawah adalah jadual perbandingan terperinci bahan FR4 utama daripada pengilang terkemuka, yang menonjolkan parameter utama dan kelebihan aplikasi:

|

Pengeluar |

Bahan |

TG (°C) |

Dk (1MHz) |

Penyerapan Lebam (%) |

Ciri-ciri Utama |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Gred High-Tg yang dioptimumkan untuk penyaduran bebas plumbum; penyerapan lembapan rendah memastikan kebolehpercayaan dalam persekitaran yang mencabar; sesuai untuk PCB kawalan automotif dan industri |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 Piawai dengan kestabilan pemalar dielektrik yang sangat baik; berkesan dari segi kos untuk aplikasi am; sesuai untuk elektronik pengguna dan peranti industri asas |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Gred mid-Tg prestasi tinggi; penyerapan lembapan sangat rendah dan sifat elektrik yang stabil; sangat sesuai untuk peranti perubatan dan peralatan industri berkeboleharapan tinggi |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Gred piawai yang kompetitif dari segi kos; prestasi mekanikal dan elektrik yang seimbang; digunakan secara meluas dalam elektronik pengguna pengeluaran besar dan papan litar bercetak (PCB) industri kuasa rendah |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Ketahanan terhadap suhu tinggi dan kestabilan dimensi yang baik; sesuai untuk elektronik automotif dan instrumen presisi |

Walaupun FR4 adalah serba guna, ia mempunyai batasan tersendiri yang menghadkan penggunaannya dalam aplikasi khusus, memerlukan pertimbangan teliti semasa pemilihan bahan:

Matriks resin epoksi FR4 mempunyai kekonduksian haba dan rintangan voltan yang terhad berbanding bahan khusus. Dalam aplikasi kuasa tinggi dan voltan tinggi (contohnya, penyongsang kuasa, bekalan kuasa voltan tinggi), pendedahan berpanjangan terhadap suhu tinggi boleh menyebabkan kerosakan pada resin, dan voltan yang berlebihan boleh menyebabkan kerosakan penebatan. Ini menghadkan penggunaannya dalam peranti dengan ketumpatan arus tinggi atau voltan operasi melebihi 1kV, di mana bahan seperti substrat seramik atau poliimida adalah lebih sesuai.

Impedans terkawal adalah kritikal untuk penghantaran isyarat kelajuan tinggi, tetapi pemalar dielektrik (Dk) FR4 menunjukkan kebolehubahan pada frekuensi yang lebih tinggi (di atas 1GHz). Kebolehubahan ini menyebabkan nilai impedans yang tidak konsisten merentasi PCB, mengakibatkan pantulan isyarat, sambungan silang, dan ketidakpadanan impedans. Dalam rekabentuk RF kelajuan tinggi (contohnya modul komunikasi 5G, sistem radar), had ini boleh memberi kesan teruk terhadap integriti isyarat, menjadikan FR4 kurang sesuai berbanding bahan ber-Dk rendah seperti laminasi Rogers.

Faktor disipasi (Df) FR4 meningkat dengan frekuensi, mengakibatkan atenuasi isyarat yang ketara pada julat frekuensi GHz. Berbanding bahan khusus frekuensi tinggi (contohnya, PTFE, siri Rogers 4000), yang mempunyai Df sangat rendah, FR4 mengalami kehilangan tenaga yang lebih tinggi dalam aplikasi gelombang mikro dan gelombang milimeter. Ini menjadikannya tidak sesuai untuk sistem radar, peralatan komunikasi satelit, dan peranti elektronik frekuensi tinggi lain yang memerlukan kehilangan isyarat minimum.

Memilih gred FR4 yang sesuai memerlukan penjajaran sifat bahan dengan keperluan rekabentuk PCB, persekitaran pengendalian, dan proses pembuatan. Berikut adalah panduan yang boleh dilaksanakan:

Ketebalan substrat FR4 berada antara 0.2mm (ultra-nipis) hingga 3.2mm (tebal), dengan pilihan bergantung pada keperluan aplikasi: FR4 nipis (≤0.8mm) menawarkan kelebihan kelenturan dan penjimatan ruang, menjadikannya sesuai untuk peranti kompak seperti telefon bimbit, peranti boleh pakai, dan sensor industri yang nipis; FR4 tebal (≥1.6mm) memberikan ketahanan mekanikal dan sokongan struktur yang lebih baik, sesuai untuk PCB bersaiz besar, peranti berkuasa tinggi, dan peralatan yang mengalami impak mekanikal (contohnya, panel kawalan jentera industri).

Pilih FR4-Tg tinggi (>150°C) apabila PCB akan melalui penyolderan tanpa plumbum (suhu lebih tinggi) atau beroperasi dalam persekitaran suhu tinggi (contohnya, kompartmen enjin kenderaan automotif, ketuhar industri). FR4-Tg piawai (135–150°C) mencukupi untuk aplikasi suhu rendah seperti elektronik pengguna, peralatan pejabat, dan sensor dalaman, serta menawarkan alternatif kos efektif tanpa mengorbankan prestasi asas.

Untuk litar digital atau analog berkelajuan tinggi (contohnya, pelayan pusat data, penghala komunikasi), utamakan gred FR4 dengan pemalar dielektrik (Dk) yang stabil merentasi julat frekuensi operasi. Dk yang stabil memastikan perambatan isyarat yang konsisten dan meminimumkan penyahbentukan isyarat, yang penting untuk mengekalkan ketepatan penghantaran data dan prestasi peranti.

Gunakan sumber yang disediakan pengilang untuk membuat keputusan yang bijak: Gunakan alat dalam talian seperti pemilih bahan (ditawarkan oleh Isola, Ventec, dll.) untuk menapis bahan mengikut Tg, Dk, dan penyerapan lembapan; gunakan pengira rintangan untuk mengesahkan sama ada FR4 yang dipilih memenuhi keperluan rintangan terkawal; dan rujuk Handbook Reka Bentuk untuk Pembuatan (DFM) untuk memastikan bahan tersebut serasi dengan proses pemasangan (contohnya, pengeboran, pematerian, salutan konformal).

Standard IPC (Persatuan Penyambung Industri Elektronik) menetapkan kriteria kualiti ketat untuk papan litar bercetak FR4, memastikan keseragaman dan kebolehpercayaan merentasi industri. Dua standard utama yang berkaitan dengan FR4 ialah IPC-A-600 (Keterimaan Papan Litar Bercetak) dan IPC-6012 (Spesifikasi Kelayakan dan Prestasi untuk Papan Litar Bercetak Tegar):

IPC-A-600 menentukan keperluan terhadap kualiti permukaan substrat FR4, dengan memberi tumpuan kepada pendedahan tenunan dan masalah tekstur tenunan. Pendedahan tenunan yang berlebihan (di mana kain gentian kaca kelihatan menerusi resin) boleh melemahkan lekatan solder dan menjejaskan keseragaman topeng solder, manakala tekstur tenunan yang tidak sekata boleh menyebabkan ketidaktepatan pemasangan komponen. Cacat-cacat ini diklasifikasikan mengikut tahap keparahan, dengan Kelas 3 (untuk aplikasi berkebolehpercayaan tinggi seperti perubatan dan aerospace) memerlukan pematuhan ketat terhadap standard kehalusan permukaan.

IPC-6012 menangani kecacatan di bawah permukaan dalam substrat FR4, termasuk measling (retakan halus dalam resin), crazing (jaringan retakan mikro), delaminasi (pemisahan lapisan), gelembung (kantung udara atau wap air), dan pencemaran bahan asing. Kecacatan ini memberi kesan teruk terhadap kebolehpercayaan PCB berbilang lapisan dan berketumpatan tinggi, kerana ia boleh menyebabkan litar pintas elektrik, kegagalan mekanikal, atau kerosakan awal peranti. Piawaian ini menggariskan pemeriksaan rapi (contohnya, sinar-X, ujian ultrasonik) untuk mengesan kecacatan di bawah permukaan, terutamanya bagi aplikasi kritikal dalam sektor automotif dan aerospace.

Walaupun digunakan secara meluas, FR4 tidak sesuai untuk aplikasi khusus yang mempunyai keperluan melampau. Bahan alternatif harus dipertimbangkan dalam senario berikut:

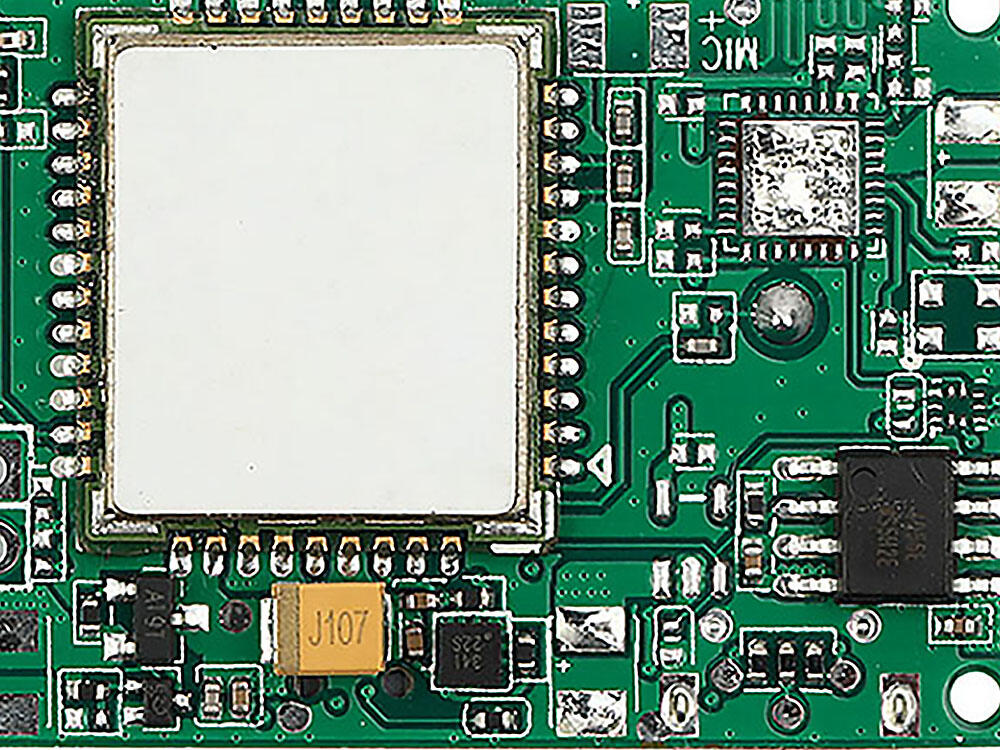

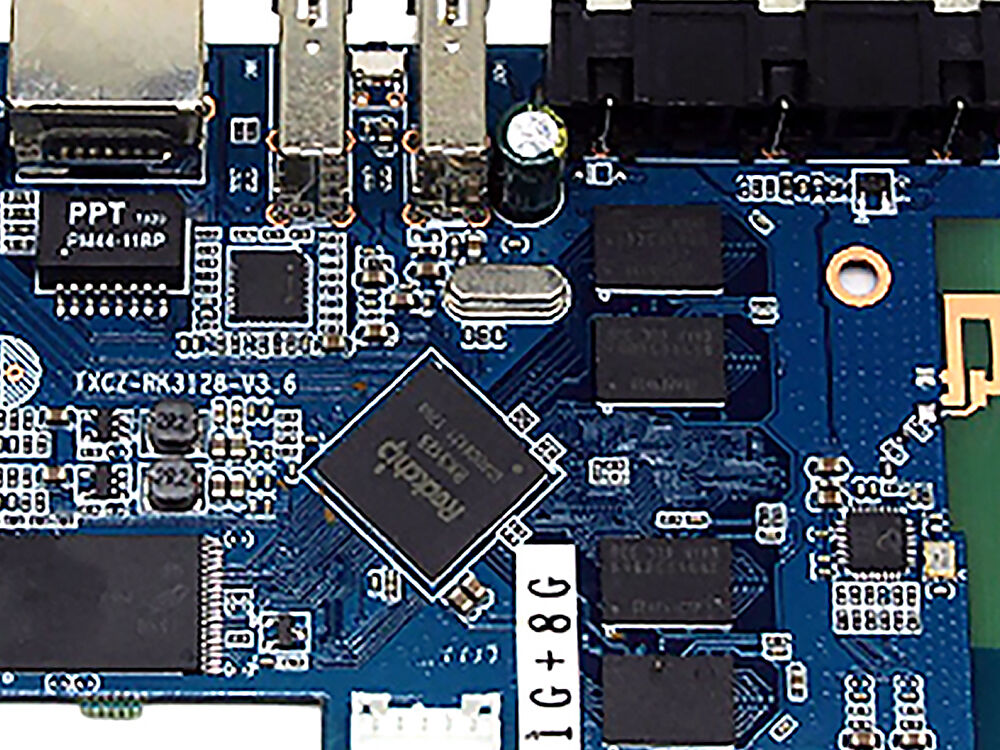

Prestasi seimbang FR4 dan keberkesanan kos menjadikannya pilihan substrat dalam pelbagai industri, dengan aplikasi utama termasuk:

Apabila jurutera berbincang mengenai pembuatan PCB atau pengeluaran PCB, istilah Fr4 hampir sepadan dengan asas elektronik moden. Pada terasnya, FR4 adalah bahan komposit yang membentuk kerangka struktur dan elektrik utama bagi kebanyakan papan litar bercetak (PCB) yang digunakan hari ini. Namun, FR4 jauh lebih daripada sekadar "substrat PCB"; ia merupakan campuran menarik sains bahan, pensijilan keselamatan, dan prestasi yang direkabentuk.

Fr4 merupakan singkatan bagi “Flame Retardant 4” — satu piawaian yang ditetapkan oleh Persatuan Pengilang Elektrik Kebangsaan (NEMA) untuk laminat epoksi diperkukuh gentian kaca. “FR” bermaksud Tahan api rintangan Api, satu ciri penting untuk keselamatan dalam semua peralatan elektronik, memastikan bahan tersebut akan padam sendiri dan menghalang penyebaran api. Angka “4” membezakannya daripada spesifikasi NEMA lain, memudahkan pereka dan jurutera menentukan bahan dengan prestasi yang boleh diramal dan pengiktirafan global.

Fakta utama mengenai FR4:

Pada peringkat teknikal, FR4 adalah satu lamina resin epoksi diperkukuhkan gentian kaca . Ini bermaksud ia pada asasnya merupakan komposit: lapisan kain gentian kaca yang dijalin rapat (untuk kekuatan) telah ditungguipadu dengan resin epoksi (untuk pelekat, penebat dan integriti mekanikal). Kepingan FR4 yang terhasil berfungsi sebagai Bahan asas PCB , menawarkan gabungan unggul bagi penebat elektrik, kekuatan mekanikal, dan keberkesanan kos.

Peranan bahan FR4 dalam pembuatan PCB boleh diringkaskan sebagai:

“Campuran FR4 yang mempunyai perencat api, kekuatan mekanikal, dan penebat elektrik tidak dapat ditandingi oleh sebarang alternatif tunggal untuk pembuatan papan litar bercetak tujuan am.” — Jurutera Bahan, Jawatankuasa Standard IPC

Dari PCB pukal kecil untuk permulaan dan penyediaan prototaip hingga PCB multilapisan berisipadu tinggi dalam aplikasi aerospace atau automotif, keseimbangan FR4 yang tiada tandingan dari segi prestasi, keselamatan, dan kos menjadikannya bahan dielektrik pilihan:

|

Harta |

Penerangan |

|

Nama Penuh |

Flame Retardant 4 (FR4) |

|

Bahan Asas |

Lamina epoksi diperkukuhkan kaca |

|

Sijil Utama |

UL94V-0 (Bahan Rintang Api) |

|

Kegunaan utama |

Substrat PCB, bahan pra-impregnasi, laminat berasaskan tembaga |

|

Ciri-ciri Elektrik |

Pemalar dielektrik tinggi, Df rendah |

|

Ciri-ciri Mekanikal |

Kekuatan tinggi, kekukuhan, kestabilan dimensi |

|

Julat Ketebalan Tipikal |

0.2 mm hingga 3.2 mm (boleh disesuaikan) |

Bahan FR4 telah menjadi tolok ukur untuk Bahan substrat PCB bukan sahaja disebabkan oleh sifat teknikalnya, tetapi juga kerana kebolehpercayaan yang telah terbukti dan piawaian global . Gabungan daripada gentian kaca dan epoxy Resin menawarkan sinergi unik—menjadikannya lebih daripada sekadar komoditi, tetapi sebaliknya merupakan tunjang kepada pelbagai inovasi dalam elektronik.

FR4 merupakan substrat PCB piawai industri piawai industri untuk substrat PCB kerana keseimbangan ketahanan, keberkesanan kos, penebat yang boleh dipercayai, dan prestasi mekanikal-elektrik yang kukuh yang tidak dapat ditandingi, memenuhi keperluan utama sektor elektronik pengguna, automotif, kawalan perindustrian, dan perubatan. Namun begitu, ia tidak sesuai untuk aplikasi frekuensi tinggi lanjutan (contohnya 5G, radar) atau persekitaran ekstrem (sinaran tinggi, bahan kimia merosakkan) di mana bahan khusus diperlukan. Kunci kepada penggunaan optimum terletak pada pencocokan gred, ketebalan, dan ciri-ciri FR4 dengan tepat mengikut keperluan projek—seperti gred-Tg-tinggi untuk pematerian bebas plumbum atau varian ultra nipis untuk peranti padat.

FR4 piawai: 0.15–0.20% (perendaman 24 jam pada 23°C); gred prestasi tinggi: 0.12–0.15%, sesuai untuk persekitaran lembap/laut.

Dk berkurang dengan frekuensi: 4.3–4.8 pada 1MHz (stabil untuk penggunaan kelajuan rendah); 3.8–4.2 pada 1–10GHz. FR4 prestasi tinggi meminimumkan kebolehubahan ini untuk litar kelajuan tinggi.

Ya. FR4 ultra nipis (0.2–0.8mm) sesuai untuk peranti boleh pakai/boleh lipat; FR4 berformat besar (melebihi 500mm×600mm) menggunakan gred CTE rendah dan kekakuan tinggi untuk mengelakkan lenturan.

Tidak berbahaya mengikut piawaian antarabangsa. Kebolehkitar semula terhad, tetapi foil kuprum boleh diekstrak dan diguna semula; campuran gentian kaca/resin yang tinggal dibuang ke tapak pelupusan atau digunakan sebagai agregat pembinaan.

Sesuai dengan penyolderan bebas plumbum (240–260°C) apabila menggunakan FR4-Tg tinggi (>170–180°C); Tg piawai (135–150°C) berisiko menyebabkan lenturan atau pengelupasan.

Berita Hangat

Berita Hangat2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08