Una guida al materiale FR4 nella progettazione di circuiti stampati. Scegli il materiale FR4 per il tuo circuito personalizzato per garantire durata, prestazioni stabili ed economicità in qualsiasi progetto di progettazione o produzione di PCB. Esplora il materiale FR4 nella fabbricazione di PCB. Scopri perché i PCB in FR4 sono ampiamente utilizzati, come scegliere l'FR4 per il tuo circuito e le sue eccellenti proprietà termiche

Esplora il materiale FR4 nella fabbricazione di PCB. Comprendi perché i PCB in FR4 sono ampiamente utilizzati nella progettazione di circuiti per le eccellenti proprietà termiche. Scegli l'FR4 ora.

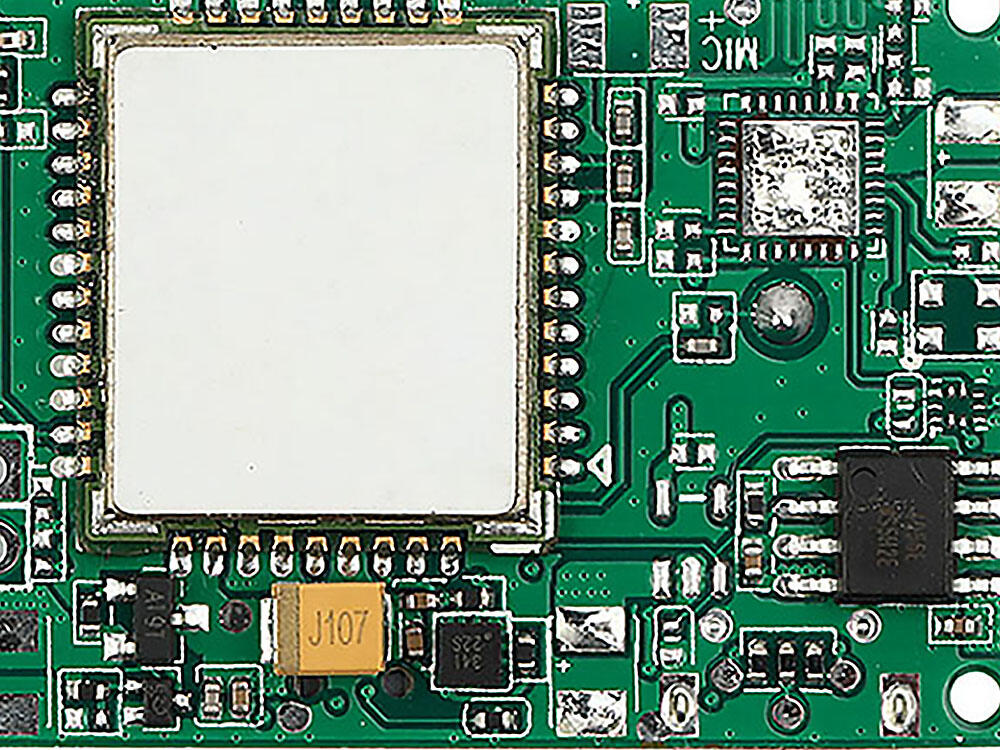

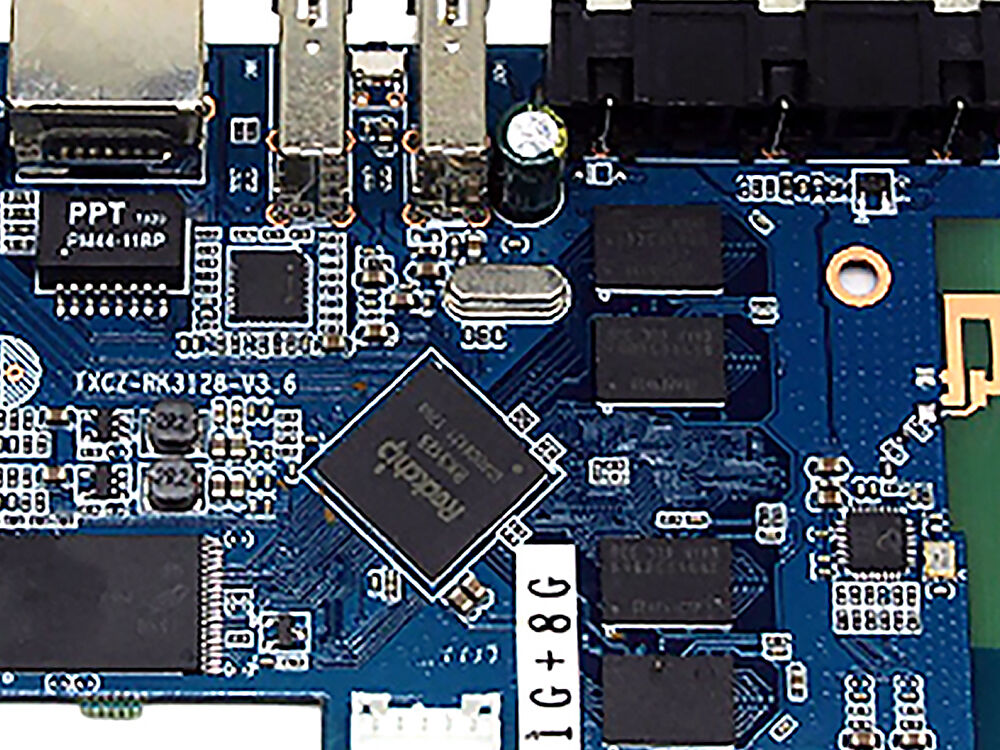

FR4 è il materiale di base dominante per la produzione di PCB, un laminato in epoxido rinforzato con vetro conforme agli standard IPC-4101; "FR" indica la resistenza alla fiamma UL94 V-0, "4" indica la quarta iterazione di questa serie di laminati; composto da tessuto in fibra di vetro intrecciata (rinforzo), resina epossidica (matrice legante) e foglio laminato in rame, forma un substrato rigido e duraturo per circuiti. Ha sostituito materiali inferiori come i laminati fenolici a base di carta, combinando stabilità meccanica, prestazioni elettriche affidabili, economicità e facilità di produzione, soddisfacendo perfettamente le esigenze dell'elettronica moderna in termini di miniaturizzazione, alte temperature operative e circuiti complessi. Al tempo stesso, la sua versatilità risponde a esigenze specifiche dei settori: dispositivi medici, elettronica automobilistica ed elettronica di consumo. Questa introduzione illustra la composizione fondamentale del FR4, i principali vantaggi e l'applicabilità universale, lasciando spazio a un'analisi più approfondita delle specifiche tecniche, dei confronti con materiali alternativi e delle ottimizzazioni specifiche per settore nei contenuti successivi.

Rispetta lo standard UL94 V-0 (si autospenge entro 10 secondi, senza gocciolamento infiammabile). La resistenza alla fiamma deriva dalla composizione in fibra di vetro/resina epossidica (additivi ritardanti nella resina epossidica, fibra di vetro come barriera alla fiamma), conforme alle normative internazionali di sicurezza per settori medico, automobilistico e di controllo industriale.

Mantiene la stabilità da -50°C a 115°C. Resiste all'irrigidimento a basse temperature e all'ammorbidimento della resina ad alte temperature, eliminando la necessità di protezioni termiche specializzate e riducendo i costi di progettazione e produzione.

Tg standard: 135–150°C; grado ad alta Tg: >170–180°C. Fondamentale per saldature senza piombo (240–260°C) e dispositivi soggetti a frequenti cicli termici, prevenendo deformazioni, delaminazione o distacco della lamina di rame.

La struttura composita offre un eccellente rapporto resistenza-peso e rigidità. Resiste alla deformazione durante il montaggio e l'uso prolungato, garantendo accuratezza posizionale dei componenti per dispositivi di precisione e resistenza meccanica duratura per una lunga vita operativa.

Costante dielettrica stabile (Dk: ~4,3–4,8) per una propagazione del segnale costante; basso fattore di dissipazione (Df) per una maggiore efficienza energetica; elevata resistività superficiale per l'isolamento tra le piste. Ideale per la maggior parte dei circuiti digitali e analogici.

La struttura compatta evita problemi legati all'umidità (delaminazione, corrosione del rame). Adatto per ambienti marini, esterni e umidi (ad esempio sale operatorie mediche) senza necessità di rivestimenti impermeabilizzanti aggiuntivi.

Materie prime reperite a livello globale e processi maturi consentono un'elevata efficienza di costo per prototipi e produzione di massa. Compatibilità completa con la fabbricazione standard di PCB (foratura, incisione, placcatura), riducendo i tempi di consegna e le soglie produttive.

Il mercato globale dell'FR4 è dominato da fornitori affidabili che rispettano gli standard IPC-4101, offrendo qualità costante e supporto tecnico (fondamentale per i settori automobilistico e medico). I principali produttori includono Isola (USA), Nelco (USA), Ventec (Taiwan, Cina), Panasonic (Giappone) e SHENGYI (Cina).

Di seguito è riportata una tabella comparativa dettagliata dei principali materiali FR4 dei produttori leader, che evidenzia i parametri chiave e i vantaggi applicativi:

|

Produttore |

Materiale |

Tg (°C) |

Dk (1MHz) |

Assorbimento di umidità (%) |

Caratteristiche principali |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Grado High-Tg ottimizzato per la saldatura senza piombo; basso assorbimento di umidità garantisce affidabilità in ambienti gravosi; ideale per PCB per autoveicoli e controllo industriale |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 standard con eccellente stabilità della costante dielettrica; economico per applicazioni generiche; adatto per elettronica di consumo e dispositivi industriali di base |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grado mid-Tg ad alte prestazioni; assorbimento dell'umidità ultra-basso e proprietà elettriche stabili; particolarmente indicato per dispositivi medici e apparecchiature industriali ad alta affidabilità |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grado standard competitivo in termini di costo; prestazioni meccaniche ed elettriche bilanciate; ampiamente utilizzato nell'elettronica di consumo prodotta in massa e nei PCB industriali a bassa potenza |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Resistenza alle alte temperature e buona stabilità dimensionale; adatto per l'elettronica automobilistica e strumenti di precisione |

Sebbene l'FR4 sia versatile, presenta limitazioni intrinseche che ne restringono l'uso in applicazioni specializzate, richiedendo un'attenta valutazione durante la selezione del materiale:

La matrice in resina epossidica dell'FR4 ha una conducibilità termica e una resistenza dielettrica limitate rispetto a materiali specializzati. In applicazioni ad alta potenza e alta tensione (ad esempio inverter di potenza, alimentatori ad alta tensione), l'esposizione prolungata a temperature elevate può causare il degrado della resina, mentre una tensione eccessiva può portare a rottura dell'isolamento. Ciò ne limita l'impiego in dispositivi con elevata densità di corrente o tensioni operative superiori a 1 kV, dove materiali come substrati ceramici o poliimidi risultano più adatti.

L'impedenza controllata è fondamentale per la trasmissione di segnali ad alta velocità, ma la costante dielettrica (Dk) dell'FR4 presenta variabilità a frequenze elevate (superiori a 1 GHz). Questa variabilità provoca valori di impedenza non costanti lungo il circuito stampato, generando riflessioni del segnale, diafonia e disadattamenti di impedenza. In progetti RF ad alta velocità (ad esempio moduli per comunicazioni 5G, sistemi radar), tale limitazione può compromettere gravemente l'integrità del segnale, rendendo l'FR4 meno indicato rispetto a materiali a basso Dk come i laminati Rogers.

Il fattore di dissipazione (Df) dell'FR4 aumenta con la frequenza, causando un significativo attenuazione del segnale a frequenze nell'ordine dei GHz. Rispetto ai materiali specializzati per alte frequenze (ad esempio PTFE, serie Rogers 4000), che presentano un Df ultra-basso, l'FR4 subisce perdite energetiche maggiori nelle applicazioni in microonde e onde millimetriche. Ciò lo rende inadatto per sistemi radar, apparecchiature per comunicazioni satellitari e altri dispositivi elettronici ad alta frequenza che richiedono una perdita di segnale minima.

La scelta della giusta classe di FR4 richiede l'allineamento delle proprietà del materiale con i requisiti di progettazione del PCB, l'ambiente operativo e il processo produttivo. Di seguito sono riportate linee guida pratiche:

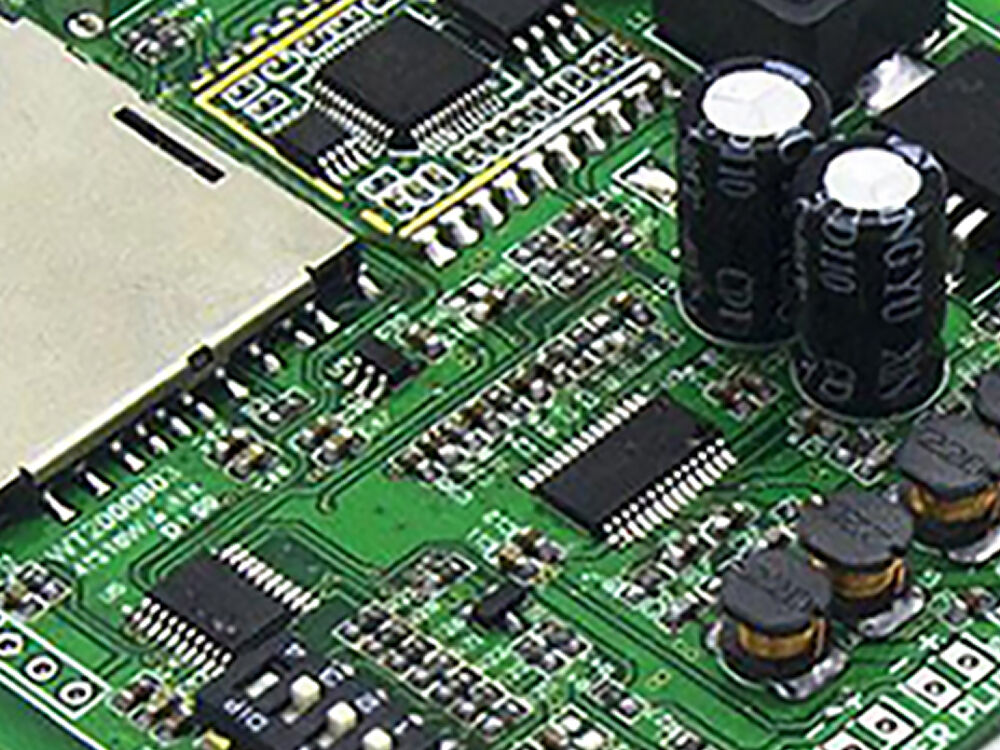

Lo spessore del substrato FR4 varia da 0,2 mm (ultra-sottile) a 3,2 mm (spesso), con la scelta che dipende dalle esigenze applicative: l'FR4 sottile (≤0,8 mm) offre vantaggi in termini di flessibilità e risparmio di spazio, risultando ideale per dispositivi compatti come telefoni cellulari, indossabili e sensori industriali sottili; l'FR4 spesso (≥1,6 mm) garantisce una maggiore durata meccanica e supporto strutturale, adatto a PCB di grandi dimensioni, dispositivi ad alta potenza e apparecchiature soggette a urti meccanici (ad esempio pannelli di controllo per macchinari industriali).

Scegliere FR4 ad alto Tg (>150°C) quando il PCB sarà sottoposto a saldatura senza piombo (temperature più elevate) o dovrà funzionare in ambienti ad alta temperatura (ad esempio vani motore automobilistici, forni industriali). L'FR4 a Tg standard (135–150°C) è sufficiente per applicazioni a bassa temperatura come elettronica di consumo, apparecchiature per ufficio e sensori interni, offrendo un'alternativa economica senza compromettere le prestazioni di base.

Per circuiti digitali o analogici ad alta velocità (ad esempio server per data center, router di comunicazione), dare priorità ai gradi FR4 con costante dielettrica (Dk) stabile nell'intervallo di frequenze operative. Un Dk stabile garantisce una propagazione del segnale costante e riduce al minimo la distorsione del segnale, elemento fondamentale per mantenere l'accuratezza della trasmissione dei dati e le prestazioni del dispositivo.

Sfruttare le risorse fornite dal produttore per prendere decisioni informate: utilizzare strumenti online come selezionatori di materiali (offerti da Isola, Ventec, ecc.) per filtrare i materiali in base a Tg, Dk e assorbimento di umidità; utilizzare calcolatori di impedenza per verificare se l'FR4 selezionato soddisfa i requisiti di impedenza controllata; e consultare Manuali per la progettazione per la produzione (DFM) per assicurarsi che il materiale sia compatibile con i processi di assemblaggio (ad esempio foratura, saldatura, rivestimento conformale).

Gli standard IPC (Association Connecting Electronics Industries) stabiliscono criteri di qualità rigorosi per i PCB in FR4, garantendo coerenza e affidabilità in tutto il settore. Due standard principali relativi al FR4 sono IPC-A-600 (Accettabilità delle schede stampate) e IPC-6012 (Qualificazione e specifiche prestazionali per schede rigide):

IPC-A-600 specifica i requisiti sulla qualità della superficie del substrato in FR4, concentrandosi su problemi di esposizione della trama e della texture del tessuto. Un'eccessiva esposizione della trama (dove la tela in fibra di vetro è visibile attraverso la resina) può indebolire l'adesione della saldatura e influire sull'uniformità della maschera di saldatura, mentre una texture del tessuto irregolare può causare imprecisioni nel montaggio dei componenti. Questi difetti sono classificati in base alla gravità, con la Classe 3 (per applicazioni ad alta affidabilità come settore medico e aerospaziale) che richiede un rigoroso rispetto degli standard di planarità della superficie.

IPC-6012 affronta i difetti sottostanti nei substrati FR4, inclusi il measling (microfessurazioni nella resina), il crazing (reticolo di microfessure), la delaminazione (separazione degli strati), le bolle (sacche d'aria o umidità) e la contaminazione da materiali estranei. Questi difetti compromettono gravemente l'affidabilità di PCB multistrato e ad alta densità, poiché possono causare cortocircuiti elettrici, guasti meccanici o malfunzionamenti precoci del dispositivo. Lo standard impone ispezioni rigorose (ad esempio, raggi X, test ultrasonici) per rilevare difetti sottostanti, in particolare per applicazioni critiche nei settori automobilistico e aerospaziale.

Nonostante il suo ampio utilizzo, FR4 non è adatto ad applicazioni specializzate con requisiti estremi. Si dovrebbero considerare materiali alternativi nei seguenti scenari:

La combinazione di prestazioni bilanciate ed elevata convenienza economica rende l'FR4 il substrato preferito in svariati settori industriali, con applicazioni principali tra cui:

Quando gli ingegneri parlano di realizzazione di PCB o produzione di PCB, il termine Fr4 è quasi sinonimo della fondazione dell'elettronica moderna. Alla base, FR4 è un materiale composito che costituisce la struttura principale e il supporto elettrico della maggior parte delle schede a circuito stampato utilizzate oggi. Ma FR4 è molto di più di un semplice "substrato per PCB"; è una combinazione affascinante di scienza dei materiali, certificazione di sicurezza e prestazioni ingegnerizzate.

Fr4 è l'abbreviazione di "Flame Retardant 4" — uno standard stabilito dalla National Electrical Manufacturers Association (NEMA) per i laminati in resina epossidica rinforzati con fibra di vetro. Il termine "FR" indica Ritardante di fiamma ritardante di fiamma, una proprietà fondamentale per la sicurezza in tutti i dispositivi elettronici, che garantisce l'autospegnimento del materiale e ne impedisce la propagazione del fuoco. Il numero "4" lo distingue da altre specifiche NEMA, consentendo a progettisti e ingegneri di specificare un materiale dalle prestazioni prevedibili e riconosciuto a livello globale.

Dati chiave su FR4:

A livello tecnico, l'FR4 è un laminato in resina epossidica rinforzato con fibra di vetro . Ciò significa che si tratta essenzialmente di un materiale composito: strati di tessuto di fibra di vetro intrecciato strettamente (per resistenza) sono impregnati con resina epossidica (per adesione, isolamento e integrità meccanica). I fogli risultanti in FR4 fungono da Materiale di base per PCB , offrendo un'ottima combinazione di isolamento elettrico, resistenza meccanica ed economicità.

Il ruolo del materiale FR4 nella produzione di PCB può essere riassunto come:

«La combinazione di FR4 in termini di ritardanza alla fiamma, resistenza meccanica e isolamento elettrico non ha pari tra le alternative disponibili per la produzione generica di circuiti stampati.» — Ingegnere dei materiali, Comitato IPC Standards

Da piccole serie di PCB per startup e prototipazione a PCB multistrato ad alto volume per applicazioni aerospaziali o automobilistiche, l'equilibrato mix senza pari di prestazioni, sicurezza e costo rende FR4 il materiale dielettrico più scelto:

|

Proprietà |

Descrizione |

|

Nome Completo |

Flame Retardant 4 (FR4) |

|

Materiale di base |

Lamina in epoxido rinforzato con vetro |

|

Certificazione Chiave |

UL94V-0 (Ritardante di fiamma) |

|

Principali Usi |

Sottostrato PCB, prepreg, laminato rivestito in rame |

|

Proprietà elettriche |

Alta costante dielettrica, bassa Df |

|

Proprietà meccaniche |

Alta resistenza, rigidità, stabilità dimensionale |

|

Gamma di spessore tipica |

0,2 mm a 3,2 mm (personalizzabile) |

Il materiale FR4 è diventato il punto di riferimento per I materiali sottostrato per PCB non solo per le sue proprietà tecniche, ma anche per la sua affidabilità dimostrata e standardizzazione globale . La sua combinazione di fibra di vetro e resina Epoxy offre una sinergia unica, rendendolo qualcosa di più di un semplice prodotto commerciale, ma piuttosto il cuore di innumerevoli innovazioni nel settore elettronico.

FR4 rappresenta il substrato PCB standard del settore grazie al suo insuperabile equilibrio tra durata, rapporto qualità-prezzo, isolamento affidabile e prestazioni meccanico-elettriche robuste, soddisfacendo le esigenze fondamentali dei settori dell'elettronica di consumo, automotive, controllo industriale e medicale. Tuttavia, non è adatto ad applicazioni avanzate ad alta frequenza (ad esempio 5G, radar) o ad ambienti estremi (alta radiazione, sostanze chimiche aggressive), dove sono richiesti materiali specializzati. La chiave per un utilizzo ottimale consiste nell'abbinare con precisione grado, spessore e proprietà dell'FR4 ai requisiti del progetto, come gradi ad alta Tg per la saldatura senza piombo o varianti ultra-sottili per dispositivi compatti.

FR4 standard: 0,15–0,20% (immersione per 24 ore a 23°C); gradi ad alte prestazioni: 0,12–0,15%, ideali per ambienti umidi/marini.

La Dk diminuisce con la frequenza: 4,3–4,8 a 1 MHz (stabile per utilizzi a bassa velocità); 3,8–4,2 a 1–10 GHz. L'FR4 ad alte prestazioni minimizza questa variabilità nei circuiti ad alta velocità.

Sì. L'FR4 ultra-sottile (0,2–0,8 mm) è adatto a dispositivi indossabili/dispositivi pieghevoli; l'FR4 di grande formato (superiore a 500 mm × 600 mm) utilizza gradi a basso CTE e ad alta rigidità per evitare deformazioni.

Non pericoloso secondo gli standard globali. La riciclabilità è limitata, ma la lamina di rame può essere estratta e riutilizzata; la miscela residua di fibra di vetro/resina viene smaltita in discarica o utilizzata come aggregato per costruzioni.

Compatibile con la saldatura senza piombo (240–260 °C) quando si utilizza FR4 ad alto Tg (>170–180 °C); l'FR4 a Tg standard (135–150 °C) rischia deformazioni o delaminazione.

Notizie di rilievo

Notizie di rilievo2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08