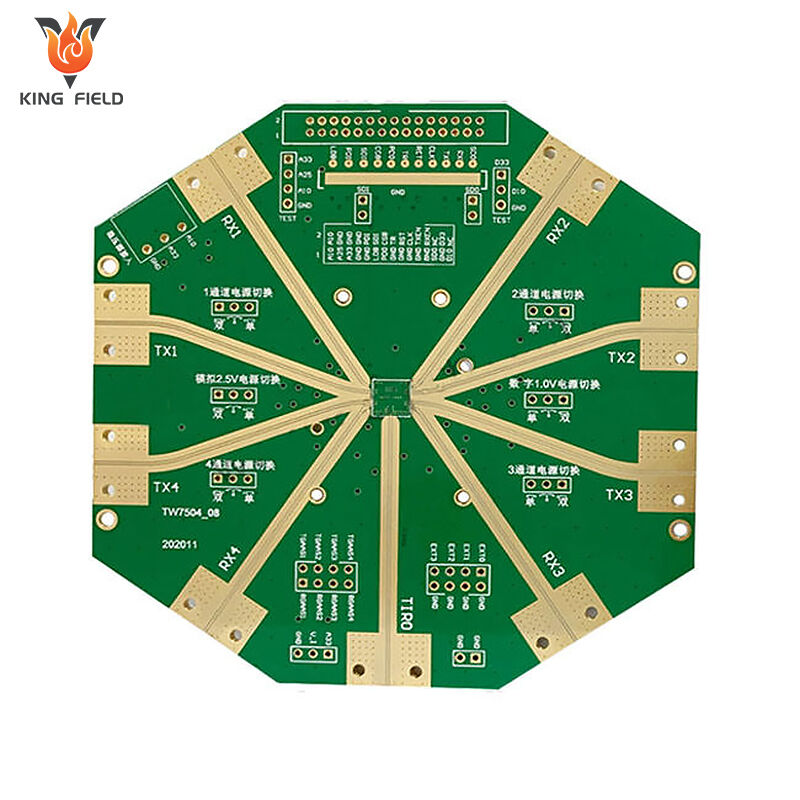

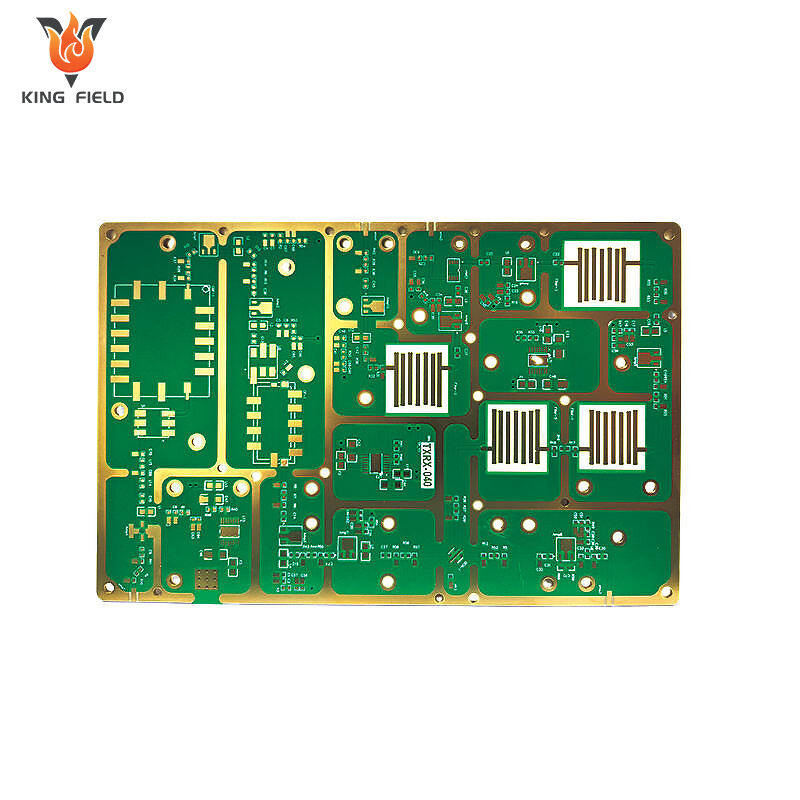

PCB ad alta frequenza

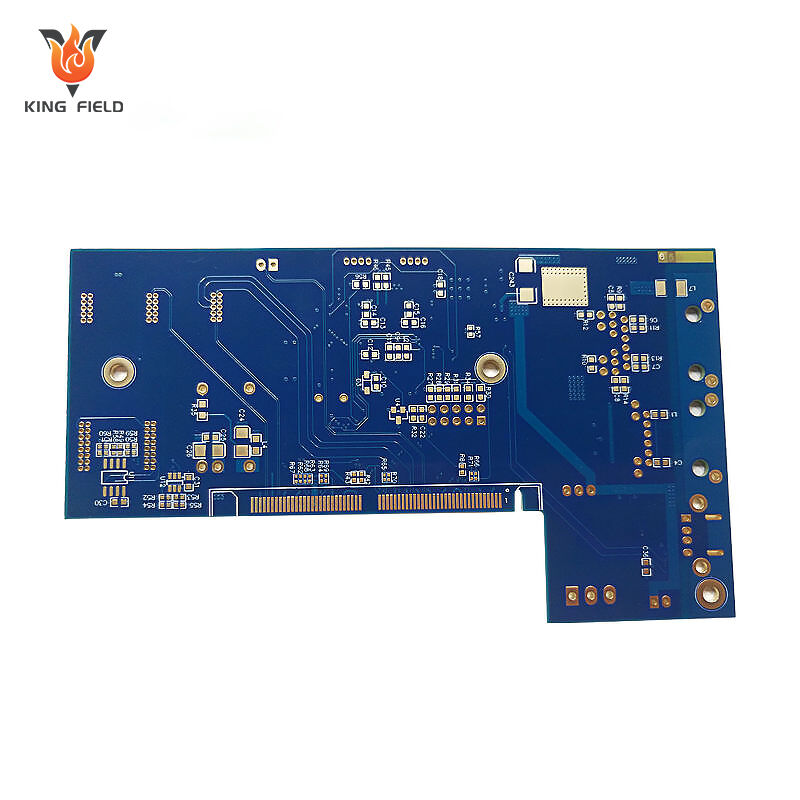

PCB ad alta frequenza ad alte prestazioni per applicazioni RF, microonde e segnali ad alta velocità. Materiali premium a bassa perdita (PTFE/Rogers), controllo preciso dell'impedenza, e prototipazione in 24 ore + consegna rapida. Supporto DFM e test di qualità garantiscono prestazioni affidabili a frequenze GHz.

✅ Materiali a bassa perdita per l'integrità del segnale

✅ Controllo preciso dell'impedenza (±5%)

✅ Focus su RF/telecomunicazioni/dati ad alta velocità

Descrizione

Cos'è un PCB ad alta frequenza?

Un PCB ad alta frequenza è un tipo di PCB che utilizza substrati dedicati con bassa costante dielettrica (Dk) e bassa perdita dielettrica (Df), come quelli in serie PTFE e Rogers. Richiede un rigoroso controllo dell'impedenza e un cablaggio ottimizzato per ridurre i parametri parassiti. È specificamente progettato per scenari di trasmissione di segnali ad alta frequenza da 300 MHz a 3 GHz. Schede a circuito stampato ad alta precisione, ampiamente compatibili con apparecchiature nei settori delle telecomunicazioni, dell'industria militare, medica assistenza e dell'elettronica di consumo.

Caratteristiche dei PCB ad alta frequenza

Le caratteristiche dei circuiti di comunicazione ad alta frequenza sono progettate attorno ai tre requisiti fondamentali di bassa perdita, alta stabilità e resistenza alle interferenze nella trasmissione di segnali ad alta frequenza compresi tra 300 MHz e 3 GHz. Ogni caratteristica corrisponde a specifiche scelte di materiali, standard di processo e valori applicativi. Di seguito è riportata un'analisi dettagliata:

La caratteristica di bassa perdita del substrato

Quando i segnali ad alta frequenza vengono trasmessi, si verificano perdite energetiche a causa delle proprietà dielettriche del substrato. Questa è la differenza fondamentale tra un circuito ad alta frequenza e i PCB ordinari.

Parametri principali

· Basso valore di costante dielettrica (Dk): La costante dielettrica determina la velocità di trasmissione del segnale. Minore è il valore di Dk, maggiore è la velocità di trasmissione del segnale e minore è il ritardo del segnale. Il valore di Dk dei PCB ad alta frequenza è solitamente stabile tra 2,2 e 4,5 (il Dk dei comuni substrati FR-4 è approssimativamente compreso tra 4,6 e 4,8); è necessario garantire la stabilità del Dk a diverse temperature e frequenze per evitare distorsioni del segnale.

· Basso angolo di perdita dielettrica (Df): Il valore di Df riflette direttamente la perdita di energia del segnale nel substrato. Minore è il valore di Df, minore è la perdita. Il valore di Df dei substrati per PCB ad alta frequenza è generalmente inferiore a 0,002 (il Df del comune FR-4 è circa 0,02), consentendo di ridurre efficacemente l'attenuazione del segnale ed è particolarmente adatto alla trasmissione di segnali a lunga distanza e ad alta frequenza.

Substrato tipico

· PTFE (politetrafluoroetilene): Dk≈2,1, Df≈0,0009, resistenza alle alte temperature (superiore a 260 °C), elevata stabilità chimica, è la prima scelta per applicazioni ad alto requisito come industria militare e comunicazioni satellitari.

· Serie Rogers (ad esempio RO4350B): Dk≈3,48, Df≈0,0037, con eccellente stabilità di impedenza, adatto per stazioni base 5G e moduli RF.

· Scheda in resina epossidica ad alta frequenza: Costo più contenuto, Dk≈3,5-4,0, soddisfa i requisiti base dei componenti RF nell'elettronica di consumo.

Caratteristiche di controllo dell'impedenza ad alta precisione

I segnali ad alta frequenza sono estremamente sensibili alle variazioni di impedenza. Una mancata corrispondenza di impedenza può causare riflessione del segnale, onde stazionarie e distorsione, influendo direttamente sulle prestazioni dell'apparecchiatura.

· Standard di controllo dell'impedenza: I valori di impedenza comunemente utilizzati per le PCB ad alta frequenza sono 50Ω e 75Ω. La tolleranza di impedenza deve essere controllata entro ±3% a ±5%.

· Metodo di realizzazione: Progettando con precisione quattro parametri fondamentali — larghezza della traccia, spaziatura tra le tracce, spessore del substrato e spessore della lamina di rame — e verificandoli mediante software di simulazione elettromagnetica, si garantisce la costanza dell'impedenza. Ad esempio, il valore di impedenza di una struttura a microstriscia è direttamente proporzionale alla larghezza della pista e inversamente proporzionale allo spessore del substrato. È necessario regolarlo ripetutamente per raggiungere il valore obiettivo.

Bassi parametri parassiti e caratteristiche anti-interferenza

Nei circuiti ad alta frequenza, la capacità e l'induttanza parassita dei conduttori possono generare sorgenti aggiuntive di interferenza, causando diafonia del segnale o radiazione elettromagnetica (EMI). Pertanto, i PCB ad alta frequenza devono essere progettati e ottimizzati per ridurre gli effetti parassiti.

Progettazione a bassi parametri parassiti

· Accorciare la lunghezza dei fili, ridurre il percorso tortuoso e abbassare l'induttanza parassita;

· Aumentare la distanza tra le linee del segnale o utilizzare fasce di isolamento a massa per ridurre la capacità parassita;

· Adottare strutture di linea di trasmissione speciali, come microstriscia e linee a nastro, per ridurre l'accoppiamento elettromagnetico tra i segnali e l'ambiente esterno;

Capacità anti-interferenza elettromagnetica (EMI)

· Aumentare il numero di strati di massa per formare una "cavità schermata" e bloccare le interferenze elettromagnetiche esterne;

· Eseguire una schermatura locale su componenti sensibili per ridurre l'irradiazione del segnale interno;

· Ottimizzare la disposizione dell'alimentazione e del collegamento a terra per ridurre l'impatto del rumore di alimentazione sui segnali ad alta frequenza.

Eccellenti caratteristiche di adattabilità fisica e ambientale

Gli scenari applicativi dei PCB ad alta frequenza si trovano principalmente in settori con requisiti ambientali rigorosi, come il controllo industriale, l'assistenza sanitaria e l'industria militare. Pertanto, il materiale di base e il processo devono soddisfare requisiti aggiuntivi di prestazioni fisiche

· Resistenza alle alte temperature: Alcuni materiali di base possono resistere a temperature superiori a 260 °C, soddisfacendo i requisiti di processo della saldatura in forno e della saldatura a onda, ed essere al contempo adatti al funzionamento prolungato delle apparecchiature in ambienti ad alta temperatura.

· Resistenza chimica: Il materiale di base deve presentare caratteristiche di resistenza agli acidi, alle basi e all'umidità per evitare la delaminazione del supporto e l'ossidazione della lamina di rame in ambienti gravosi.

· Stabilità meccanica: La lamina di rame ha una forte adesione al substrato, rendendola meno soggetta a warping o deformazioni, garantendo l'affidabilità dell'equipaggiamento in condizioni di vibrazione e urto.

Alte caratteristiche di precisione produttiva

La precisione tecnica di lavorazione dei PCB ad alta frequenza è molto superiore rispetto a quella dei PCB ordinari. I requisiti principali del processo includono:

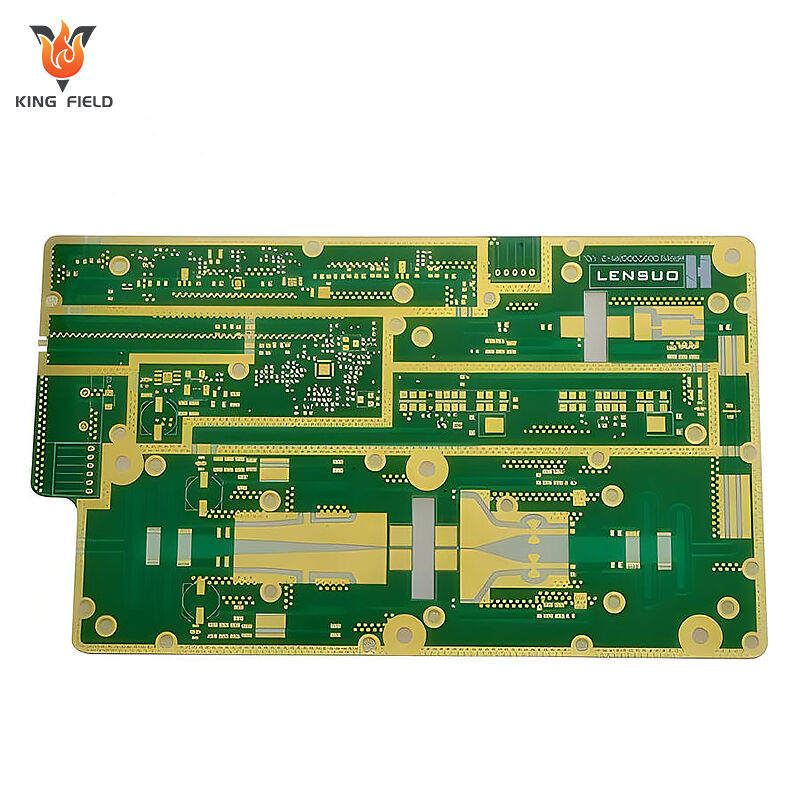

· Larghezza/distanza tra linee fine: Può raggiungere larghezze e spazi tra linee di 3mil/3mil (0,076 mm/0,076 mm) o anche più sottili, soddisfacendo i requisiti di cablaggio per circuiti ad alta densità e alta frequenza.

· Foratura precisa: Il diametro minimo del foro può raggiungere 0,1 mm e la tolleranza sulla posizione del foro è controllata entro ±0,01 mm, evitando variazioni di impedenza causate da deviazioni nella posizione del foro.

· Trattamento superficiale: I processi di placcatura in oro e in argento sono per lo più adottati per ridurre la perdita di segnale sulla superficie del conduttore .

I materiali utilizzati nei PCB ad alta frequenza

Substrato centrale

Il substrato è la base dei PCB ad alta frequenza e influisce direttamente sulle perdite di trasmissione del segnale e sulla stabilità. I tipi e parametri principali sono i seguenti:

| Tipo di substrato | Parametri chiave | Vantaggio | Scenari applicabili | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Perdite estremamente ridotte, resistenza alle alte temperature (260 °C+), elevata stabilità chimica e resistenza all'umidità | Radar militari, comunicazioni satellitari, apparecchiature a microonde e radiofrequenza | ||

| Serie Rogers | Prendiamo ad esempio il RO4350B: Dk≈3,48, Df≈0,0037 | Presenta estrema stabilità dell'impedenza, basse perdite e buone prestazioni di lavorazione | stazioni base 5G, moduli RF, componenti ad alta frequenza per controllo industriale | ||

| Piastra in resina epossidica ad alta frequenza | Dk≈3,5-4,0, Df≈0,005-0,01 | Basso costo, facile da lavorare e forte compatibilità | Componenti RF per elettronica di consumo, dispositivi ad alta frequenza di livello base | ||

| Sottostrato riempito con ceramica | Dk≈4,0-6,0, Df≈0,002-0,004 | Elevata conducibilità termica e buona stabilità dimensionale | Apparecchiature ad alta potenza ad alta frequenza, moduli RF di qualità automobilistica | ||

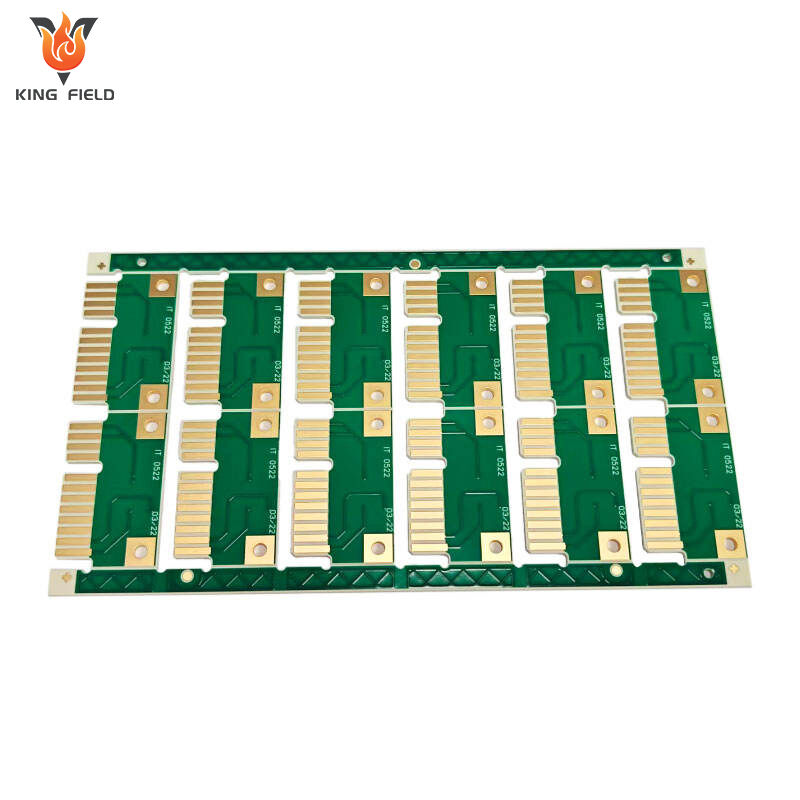

Materiale in foglio di rame

I segnali ad alta frequenza presentano l'effetto pelle, quindi la scelta della lamina di rame deve tenere conto sia dell'efficienza di conduzione che della planarità della superficie:

· Lamina di rame elettrolitica: Costo ridotto, rugosità superficiale moderata, adatta alla maggior parte degli scenari PCB ad alta frequenza;

· Lamina di rame laminata: Superficie più liscia, minori perdite per effetto pelle, adatta a dispositivi radio frequenza ad alta frequenza e alta sensibilità;

· Spessore della lamina di rame: Comunemente utilizzati sono 1 oz (35μm) o ½ oz (17,5μm). Una lamina di rame più sottile riduce l'induttanza parassita ed è più adatta a cablaggi ad alta densità e alta frequenza.

Materiali per il trattamento superficiale

Il trattamento superficiale dei PCB ad alta frequenza deve ridurre la resistenza di contatto, prevenire l'ossidazione del rame e evitare di influire sulla trasmissione dei segnali ad alta frequenza

· Placcatura in oro (ENIG): Superficie liscia, elevata resistenza all'ossidazione, bassa resistenza di contatto, ridotto impatto sulla perdita di segnale ad alta frequenza, adatto a interfacce RF ad alta precisione.

· Placcatura in argento: Offre una migliore conducibilità elettrica rispetto alla placcatura in oro e minori perdite, ma è soggetta ad ossidazione e necessita di essere abbinata a un rivestimento anti-ossidazione. È adatto a circuiti a microonde ad alta frequenza.

· Maschera saldante organica (OSP): Ha un costo ridotto e un processo semplice, ma una resistenza termica media. È adatto a PCB ad alta frequenza per l'elettronica di consumo sensibile ai costi.

I vantaggi dei circuiti stampati ad alta frequenza

Bassa attenuazione del segnale garantisce la qualità della trasmissione

Utilizzando substrati dedicati con bassa costante dielettrica (Dk) e bassa perdita dielettrica (Df), come quelli in serie PTFE e Rogers, si può ridurre efficacemente la perdita di energia dei segnali ad alta frequenza compresi tra 300 MHz e 3 GHz durante la trasmissione si può evitare la distorsione del segnale e soddisfare i requisiti per comunicazioni e trasmissioni dati a lunga distanza e ad alta frequenza.

Un controllo ad alta precisione dell'impedenza migliora l'integrità del segnale

Progettando con precisione larghezza, spaziatura delle linee e spessore del substrato, si riesce a controllare la tolleranza di impedenza entro il ±3% ÷ ±5%, ottenendo un abbinamento stabile di impedenze standard come 50Ω/75Ω, evitando riflessioni del segnale e fenomeni di onde stazionarie, garantendo così il funzionamento affidabile di circuiti ad alta frequenza come RF e microonde.

Elevata capacità antiperturbazione, adatto ad ambienti elettromagnetici complessi

La struttura di cablaggio ottimizzata (ad esempio linee microstrip e linee a nastro) e la progettazione a massa multistrato possono ridurre la capacità e l'induttanza parassita, nonché il crosstalk del segnale e l'irradiazione elettromagnetica (EMI). In combinazione con schermatura metallica locale, è in grado di resistere alle interferenze elettromagnetiche esterne ed è adatta per scenari con requisiti elevati in termini di compatibilità elettromagnetica, come apparecchiature per il controllo industriale e strumenti medici.

Eccellente adattabilità ambientale, idonea per condizioni operative gravose

Il substrato dedicato ad alta frequenza presenta resistenza alle alte temperature (superiore a 260 ℃), resistenza alla corrosione chimica e all'umidità. Combinato con un processo stabile di incollaggio della lamina di rame, può mantenere prestazioni stabili in ambienti difficili come vibrazioni e cicli di temperatura elevata e bassa, soddisfacendo i requisiti di funzionamento prolungato per applicazioni automotive e militari delle attrezzature.

Supporto all'alta integrazione facilita la progettazione miniaturizzata

Supporta la lavorazione di linee sottili con larghezze e distanze di 3mil/3mil e inferiori, nonché fori di piccolo diametro. Consente di realizzare cablaggi ad alta densità, soddisfacendo i requisiti di progettazione di prodotti miniaturizzati e altamente integrati come moduli RF e componenti per stazioni base 5G, risparmiando spazio nell'apparecchiatura.

Capacità di produzione

| Capacità di produzione PCB | |||||

| elemento | Capacità di Produzione | Spazio minimo da S/M alla piazzola, per SMT | 0,075 mm / 0,1 mm | Omogeneità del rame di galvanoplastica | z90% |

| Numero di strati | 1~40 | Spazio minimo per legenda a distanza/da SMT | 0,2 mm/0,2 mm | Precisione del motivo rispetto al motivo | ±3 mil (±0,075 mm) |

| Dimensioni di produzione (min e max) | 250 mm x 40 mm/710 mm x 250 mm | Spessore del trattamento superficiale per Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Precisione del motivo rispetto al foro | ±4 mil (±0,1 mm) |

| Spessore del rame della laminazione | 1/3 ~ 10z | Dimensione minima pad testato E- | 8 X 8mil | Larghezza minima linea/spazio | 0.045 /0.045 |

| Spessore del pannello del prodotto | 0.036~2.5mm | Distanza minima tra i pad testati | 8mil | Tolleranza di incisione | +20% 0,02 mm) |

| Precisione di taglio automatico | 0,1mm | Tolleranza minima delle dimensioni del contorno (bordo esterno verso circuito) | ±0,1 mm | Tolleranza di allineamento dello strato protettivo | ±6 mil (±0,1 mm) |

| Dimensione foro (Min/Mass/tolleranza dimensione foro) | 0,075 mm/6,5 mm/±0,025 mm | Tolleranza minima delle dimensioni del contorno | ±0,1 mm | Tolleranza eccessiva di adesivo per la pressatura C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Raggio angolo minimo degli spigoli arrotondati del profilo (spigoli interni arrotondati) | 0,2 mm | Tolleranza di allineamento per maschera saldante termoindurente e maschera saldante UV | ±0.3mm |

| rapporto massimo tra spessore e diametro del foro | 8:1 | Distanza minima tra dito dorato e profilo | 0,075 mm | Ponte maschera saldante minimo | 0,1mm |