مدارهای چاپی فرکانس بالا

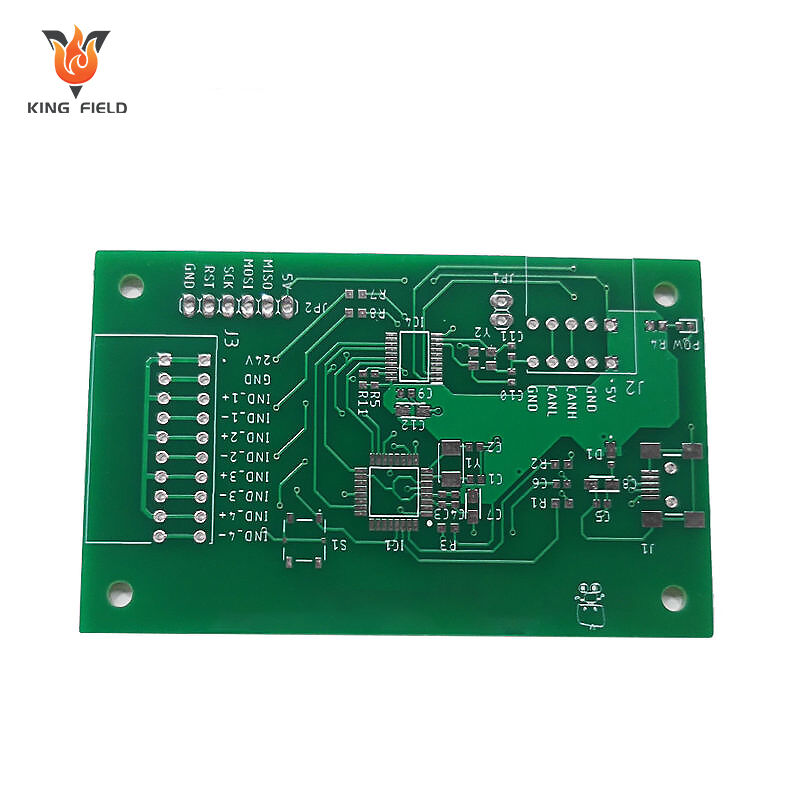

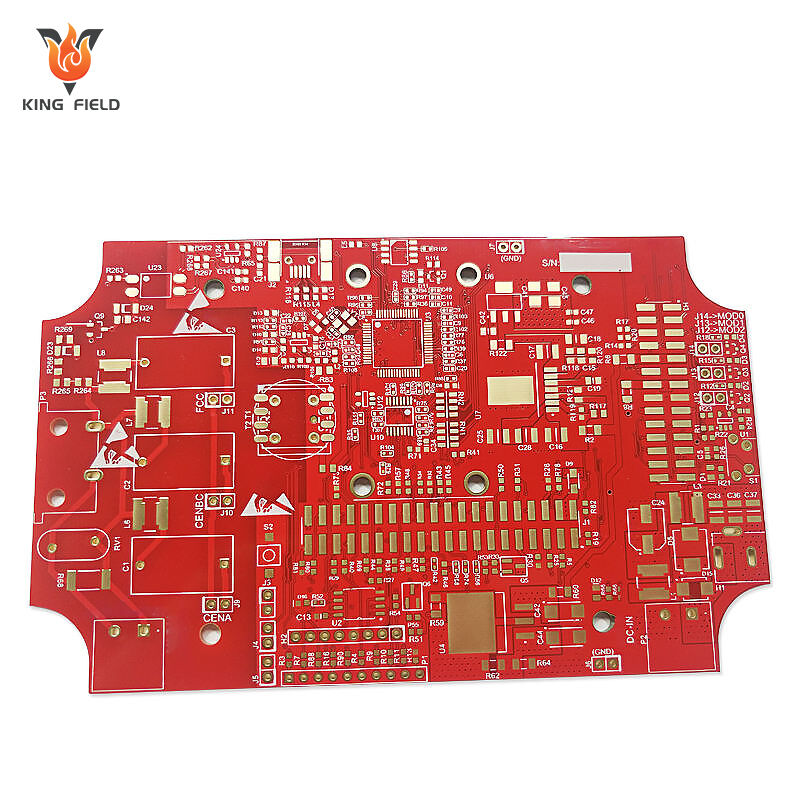

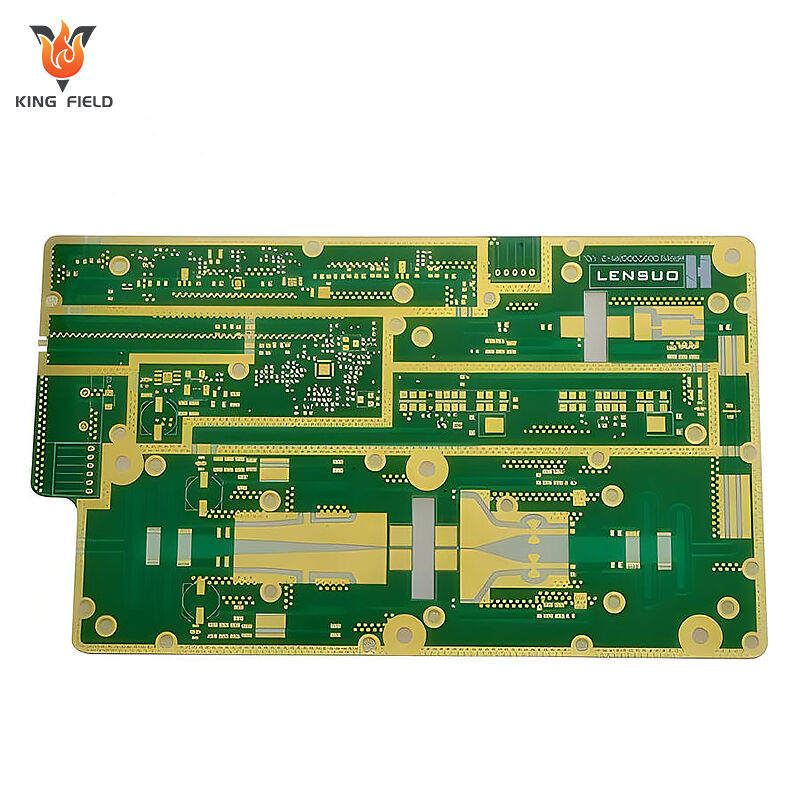

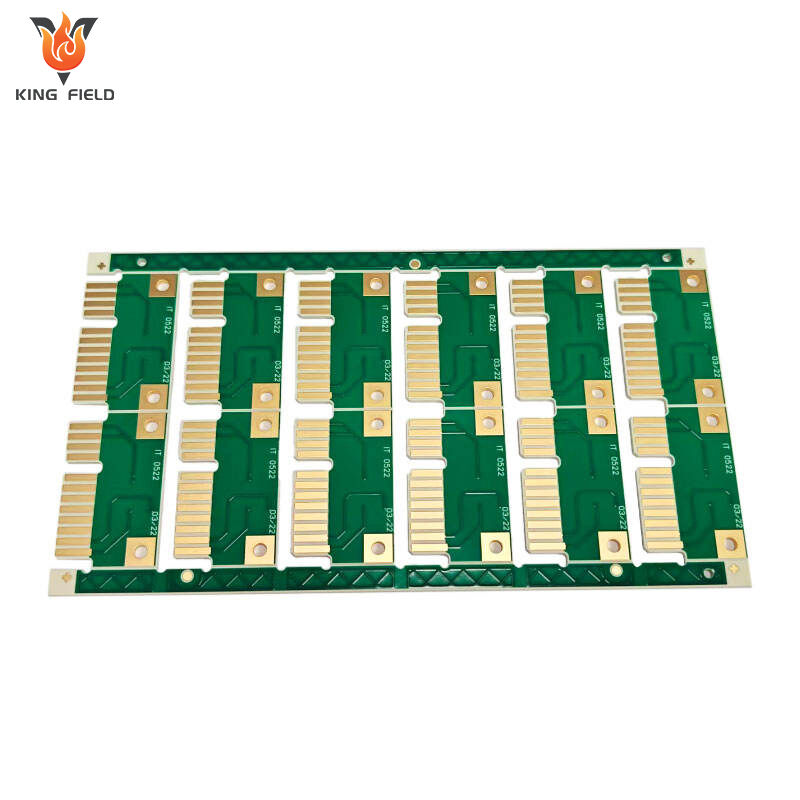

بردهای مدار چاپی با فرکانس بالا و عملکرد عالی برای کاربردهای RF، مایکروویو و سیگنالهای با سرعت بالا. مواد مرغوب کمباخشد (PTFE/Rogers)، کنترل دقیق امپدانس، و نمونهسازی 24 ساعته همراه با تحویل سریع. پشتیبانی DFM و آزمون کیفیت عملکرد قابل اعتماد در فرکانسهای GHz را تضمین میکنند.

✅ مواد کمباخشد برای یکپارچگی سیگنال

✅ کنترل دقیق امپدانس (±5%)

✅ تمرکز بر RF/مخابرات/دادههای با سرعت بالا

توضیح

برد مدار فرکانس بالا چیست؟

برد مدار چاپی با فرکانس بالا نوعی از برد است که از زیرلایههای اختصاصی با ثابت دیالکتریک پایین (Dk) و اتلاف دیالکتریک پایین (Df) مانند PTFE و سری روگرز استفاده میکند. نیازمند کنترل دقیق امپدانس و مسیریابی بهینه برای کاهش پارامترهای паrazیتی است. این برد بهطور خاص برای سناریوهای انتقال سیگنال با فرکانس بالا طراحی شده است در محدوده ۳۰۰ مگاهرتز تا ۳ گیگاهرتز. برد مدار چاپی با دقت بالا که بهطور گسترده با تجهیزات موجود در زمینههای ارتباطات، صنایع نظامی، پزشکی مراقبت و الکترونیک مصرفی سازگار است.

ویژگیهای برد مدارهای با فرکانس بالا

ویژگیهای مدارهای ارتباطی با فرکانس بالا حول سه نیاز اصلی کاهش تلفات، پایداری بالا و مقاومت در برابر تداخل در انتقال سیگنالهای با فرکانس بالا در محدوده ۳۰۰ مگاهرتز تا ۳ گیگاهرتز طراحی شدهاند. هر ویژگی مربوط به انتخاب مواد خاص، استانداردهای فرآیندی و ارزشهای کاربردی مشخصی است. در ادامه توضیح دقیق آورده شده است:

ویژگی کمتلفات بودن زیرلایه

هنگام انتقال سیگنالهای با فرکانس بالا، به دلیل خواص دیالکتریک زیرلایه، اتلاف انرژی رخ میدهد. این موضوع تفاوت اصلی بین مدارهای با فرکانس بالا و برد مدارهای معمولی است.

پارامترهای کلیدی

· ثابت دی الکتریک پایین (Dk): ثابت دی الکتریک سرعت انتقال سیگنال را تعیین میکند. هرچه مقدار Dk پایینتر باشد، سرعت انتقال سیگنال سریعتر و تأخیر سیگنال کمتر خواهد بود. مقدار Dk در بردهای مدار چاپی با فرکانس بالا در زیرلایههای برد مدار چاپی فرکانس بالا معمولاً بین 2.2 تا 4.5 پایدار است (مقدار Dk زیرلایههای متداول FR-4 تقریباً بین 4.6 تا 4.8 است) و لازم است تا پایداری Dk در دماها و فرکانسهای مختلف حفظ شود تا از اعوجاج سیگنال جلوگیری شود.

· زاویه اتلاف دی الکتریک پایین (Df): مقدار Df به طور مستقیم اتلاف انرژی سیگنال در زیرلایه را نشان میدهد. هرچه Df پایینتر باشد، اتلاف کمتر است. مقدار Df در زیرلایههای برد مدار چاپی با فرکانس بالا معمولاً کمتر از 0.002 است (مقدار Df در در FR-4 معمولی حدود 0.02 است)، که این امر باعث کاهش مؤثر تضعیف سیگنال میشود و بهویژه برای انتقال سیگنال در فواصل طولانی و فرکانس بالا مناسب است.

زیرلایه نمونه

· PTFE (پلیتترافلورواتیلن): Dk≈2.1، Df≈0.0009، مقاوم در برابر دمای بالا (بالای 260℃)، دارای پایداری شیمیایی قوی، انتخاب اول برای کاربردهای پیشرفته در صنایع نظامی و ارتباط ماهوارهای است.

· سری راجرز (مانند RO4350B): Dk≈3.48، Df≈0.0037، با پایداری عالی امپدانس، مناسب برای ایستگاههای پایه 5G و ماژولهای فرکانس رادیویی.

· برد رزین اپوکسی با فرکانس بالا: هزینه پایینتر، Dk≈3.5-4.0، که نیازهای اولیه قطعات فرکانس رادیویی در الکترونیک مصرفی را برآورده میکند.

ویژگیهای کنترل امپدانس با دقت بالا

سیگنالهای با فرکانس بالا بسیار حساس به تغییرات امپدانس هستند. عدم تطابق امپدانس میتواند باعث انعکاس سیگنال، ایجاد امواج ایستاده و اعوجاج شود و به طور مستقیم عملکرد تجهیزات را تحت تأثیر قرار دهد.

· استانداردهای کنترل امپدانس: مقادیر امپدانس متداول برای برد مدار چاپی با فرکانس بالا 50Ω و 75Ω هستند. تحمل امپدانس باید در محدوده ±3٪ تا ±5٪ کنترل شود. در محدوده ±3٪ تا ±5٪

· روش اجرا: با طراحی دقیق چهار پارامتر اصلی — عرض خط، فاصله خط، ضخامت زیرلایه و ضخامت ورق مسی — و تأیید آنها با نرمافزار شبیهسازی الکترومغناطیسی، ثبات امپدانس تضمین میشود. به عنوان مثال، مقدار امپدانس یک ساختار خط میکرواستریپ با عرض خط نسبت مستقیم و با ضخامت بستر نسبت معکوس دارد. این مقدار باید چندین بار تنظیم شود تا به مقدار هدف برسد.

پارامترهای کمترش و ویژگیهای مقاوم در برابر تداخل

در مدارهای فرکانس بالا، خازن و سلف پارازیتی سیمها میتوانند منابع تداخل اضافی ایجاد کنند و باعث تداخل سیگنال یا تابش الکترومغناطیسی (EMI) شوند. بنابراین، برد مدار چاپی فرکانس بالا باید طراحی و بهینهسازی شود تا اثرات پارازیتی کاهش یابد.

طراحی با پارامترهای پارازیتی کم

· کاهش طول سیمها، جلوگیری از مسیرهای پیچیده و کاهش القای ناخواسته؛

· افزایش فاصله بین خطوط سیگنال یا استفاده از نوارهای جداسازی زمین برای کاهش خازن ناخواسته؛

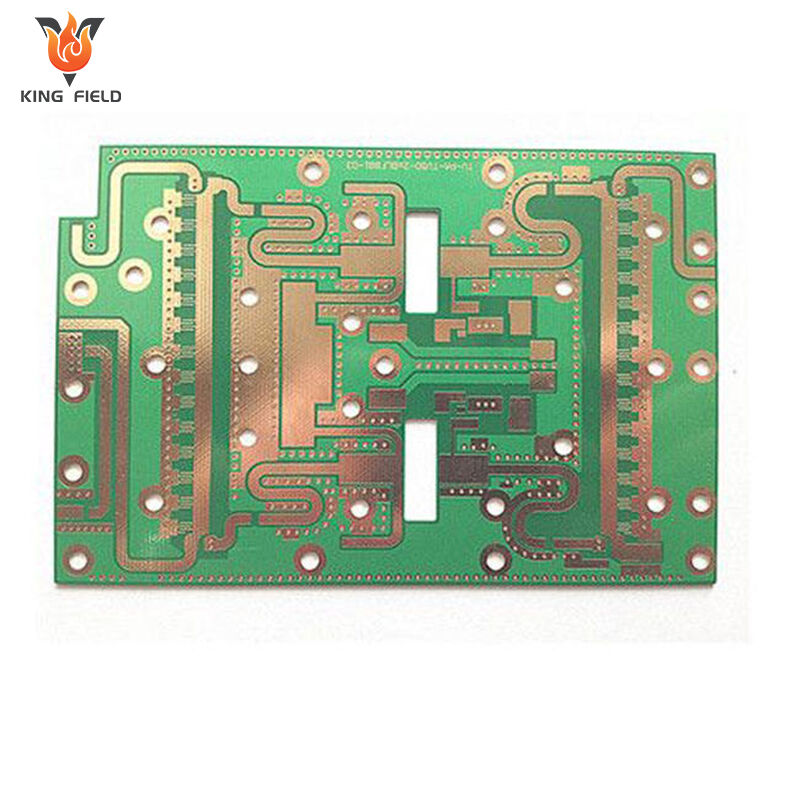

· استفاده از ساختارهای خاص خطوط انتقال مانند خطوط میکرواستریپ و خطوط نواری به منظور کاهش تبادل الکترومغناطیسی بین سیگنالها و محیط خارجی؛

قابلیت مقاومت در برابر تداخل الکترومغناطیسی (EMI)

· افزایش تعداد لایههای زمینه برای تشکیل «محفظه محافظ» و جلوگیری از تداخل الکترومغناطیسی خارجی؛

· اعمال محافظت محلی روی قطعات حساس جهت کاهش تشعشع سیگنال داخلی؛

· بهینهسازی چیدمان ت питان و ارت به منظور کاهش تأثیر نویز ت питان بر سیگنالهای فرکانس بالا.

ویژگیهای عالی سازگاری فیزیکی و محیطی

سناریوهای کاربردی برد مدار چاپی با فرکانس بالا عمدتاً در حوزههایی با شرایط محیطی سخت مانند کنترل صنعتی، مراقبتهای پزشکی و صنایع نظامی قرار دارند. بنابراین، مواد اولیه و فرآیند باید استانداردهای عملکرد فیزیکی اضافی

· مقاومت در برابر دمای بالا: برخی از مواد پایه قادر به تحمل دماهای بالای 260℃ هستند که نیازهای فرآیندی مانند لحیمکاری ریفلاکس و لحیمکاری موجی را برآورده میکنند و همزمان مناسب هستند کارکرد طولانیمدت تجهیزات در محیطهای با دمای بالا مناسب است.

· مقاومت علیه شیمیا: ماده پایه باید دارای خصوصیات مقاومت در برابر اسید و باز و مقاومت در برابر رطوبت باشد تا از بلند شدن لایههای ماده پایه و اکسید شدن ورق مسی در محیطهای سخت جلوگیری شود.

· پایداری مکانیکی: ورق مسی چسبندگی قوی با زیرلایه دارد که باعث میشود به احتمال کمتری تاب برود یا تغییر شکل دهد و قابلیت اطمینان تجهیزات را در شرایط لرزش و ضربه تضمین میکند.

ویژگیهای دقت بالای ساخت

دقت فناوری پردازش در بردهای مدار چاپی با فرکانس بالا بسیار بالاتر از بردهای معمولی است. الزامات اصلی فرآیند شامل موارد زیر است:

· عرض خط/فاصله خط کم: قابلیت دستیابی به عرض خط و فواصل 3 میل/3 میل (0.076 میلیمتر/0.076 میلیمتر) یا حتی نازکتر، که نیازهای مدارهای با چگالی بالا و فرکانس بالا را برآورده میکند.

· سوراخکاری دقیق: قطر حداقل سوراخ به 0.1 میلیمتر میرسد و تحمل موقعیت سوراخ در محدوده ±0.01 میلیمتر کنترل میشود و از تغییرات امپدانس ناشی از انحراف موقعیت سوراخ جلوگیری میکند.

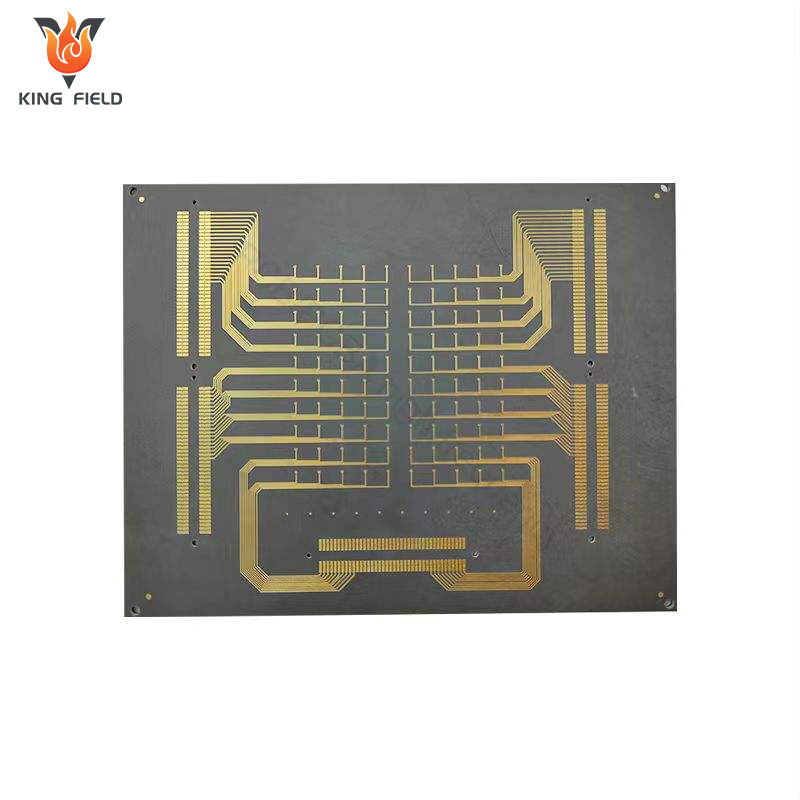

· پرداخت سطح: فرآیندهای آبکاری طلا و نقره بیشتر مورد استفاده قرار میگیرند تا از اتلاف سیگنال روی سطح هادی کاسته شود .

مواد مورد استفاده در بردهای مدار چاپی با فرکانس بالا

زیرلایه هستهای

زیرلایه، پایهی بردهای مدار چاپی فرکانس بالا است و بهطور مستقیم بر اتلاف و پایداری انتقال سیگنال تأثیر میگذارد. انواع رایج و پارامترهای آن به شرح زیر است:

| نوع زیربنای | پارامترهای اصلی | برتری | سناریوهای کاربردی | ||

| PTFE | Dk≈2.1، Df≈0.0009 | اتلاف بسیار پایین، مقاومت حرارتی بالا (260℃+)، پایداری شیمیایی قوی و مقاومت در برابر رطوبت | رادار نظامی، ارتباطات ماهوارهای، تجهیزات مایکروویو و فرکانس رادیویی | ||

| سری روگرز | به عنوان مثال RO4350B: Dk≈3.48، Df≈0.0037 | دارای پایداری امپدانس بسیار بالا، اتلاف پایین و عملکرد خوب در فرآیند پردازش است | ایستگاههای پایه 5G، ماژولهای RF، قطعات با فرکانس بالا برای کنترل صنعتی | ||

| ورق رزین اپوکسی با فرکانس بالا | Dk≈3.5-4.0، Df≈0.005-0.01 | هزینه پایین، آسان در پردازش و سازگاری قوی | قطعات RF الکترونیک مصرفی، دستگاههای با فرکانس بالا سطح ورودی | ||

| زیرلایه پر شده با سرامیک | Dk≈4.0-6.0، Df≈0.002-0.004 | هدایت حرارتی بالا و پایداری ابعادی خوب | تجهیزات با توان و فرکانس بالا، ماژولهای RF مناسب خودرو | ||

ماده فویل مسی

سیگنالهای فرکانس بالا اثر پوستی دارند، بنابراین انتخاب ورق مسی باید هم کارایی هدایت و هم صافی سطح را در نظر بگیرد:

· ورق مسی الکترولیتی: هزینه پایین، زبری سطح متوسط، مناسب برای بیشتر سناریوهای مدار چاپی فرکانس بالا؛

· ورق مسی نورد شده: سطح صافتر، کاهش اثر پوستی، مناسب برای تجهیزات رادیویی با فرکانس بالا و حساسیت زیاد؛

· ضخامت فویل مسی: معمولاً از ضخامتهای ۱ اونس (۳۵ میکرومتر) یا نیم اونس (۱۷٫۵ میکرومتر) استفاده میشود. فویل مسی نازکتر القاییت پارازیتی را کاهش داده و برای سیمکشی با تراکم و فرکانس بالا مناسبتر است.

مواد پوشش سطحی

پوشش سطحی مدارهای چاپی فرکانس بالا باید مقاومت تماسی را کاهش دهد، از اکسید شدن فویل مس جلوگیری کند و مانع از تأثیر بر انتقال سیگنالهای فرکانس بالا شود

· آبکاری طلا (ENIG): سطح صاف، مقاومت قوی در برابر اکسیداسیون، مقاومت تماسی پایین، تأثیر کم بر اتلاف سیگنال فرکانس بالا، مناسب برای رابطهای RF با دقت بالا.

· آبکاری نقره: نسبت به آبکاری طلا، هدایت الکتریکی بهتری دارد و اتلاف کمتری ایجاد میکند، اما مستعد اکسیداسیون است و نیاز به پوشش ضد اکسید دارد. این نوع آبکاری برای مدارهای مایکروویو با فرکانس بالا مناسب است.

· ماسک لحیم ارگانیک (OSP): هزینه پایین و فرآیند سادهای دارد، اما مقاومت حرارتی آن متوسط است. این ماده برای برد مدار چاپی (PCB) با فرکانس بالا در الکترونیک مصرفی که حساس به هزینه است، مناسب میباشد.

مزایای بردهای مدار چاپی با فرکانس بالا

تضعیف سیگنال پایین، کیفیت انتقال را تضمین میکند

با استفاده از زیرلایههای اختصاصی با ثابت دیالکتریک پایین (Dk) و تلفات دیالکتریک پایین (Df)، مانند PTFE و سری روگرز، میتوان اتلاف انرژی سیگنالهای فرکانس بالا در محدوده 300 مگاهرتز تا 3 گیگاهرتز را در حین انتقال بهطور مؤثر کاهش داد، از اعوجاج سیگنال جلوگیری کرد و نیازهای ارتباطات و انتقال داده در فواصل طولانی و فرکانس بالا را برآورده کرد.

کنترل امپدانس با دقت بالا، یکپارچگی سیگنال را افزایش میدهد

با طراحی دقیق عرض خط، فاصله خط و ضخامت زیرلایه، تحمل امپدانس در محدوده ±3٪ تا ±5٪ کنترل میشود، تا تطابق پایدار با امپدانسهای استاندارد مانند 50Ω/75Ω حاصل شود، از بازتاب سیگنال و پدیده موج ایستاده جلوگیری شود و عملکرد قابل اعتماد مدارهای فرکانس بالا مانند RF و مایکروویو تضمین گردد.

توانایی قوی مقاومت در برابر تداخل، مناسب برای محیطهای الکترومغناطیسی پیچیده

ساختار سیمکشی بهینهشده (مانند خطوط میکرواستریپ و خطوط نواری) و طراحی ارت چندلایه میتواند خازن و اندوکتانس ناخواسته، همچنین تداخل سیگنال و تشعشع الکترومغناطیسی (EMI) را کاهش دهد. در ترکیب با محافظت فلزی محلی، میتواند در برابر تداخل الکترومغناطیسی خارجی مقاومت کند و برای سناریوهایی با الزامات بالا در سازگاری الکترومغناطیسی مناسب است، مانند تجهیزات کنترل صنعتی و دستگاههای پزشکی.

سازگاری عالی با محیط، متناسب با شرایط کاری سخت

زیرلایه اختصاصی با فرکانس بالا دارای مقاومت در برابر دمای بالا (بالای 260 درجه سانتیگراد)، مقاومت در برابر خوردگی شیمیایی و مقاومت در برابر رطوبت است. همراه با فرآیند پیوند روکش مسی پایدار، میتواند عملکرد پایداری را در محیطهای سخت مانند لرزش و چرخههای دما بالا و پایین حفظ کند و نیازهای عملکرد بلندمدت در سطح خودرویی و نظامی را برآورده سازد تجهیزات.

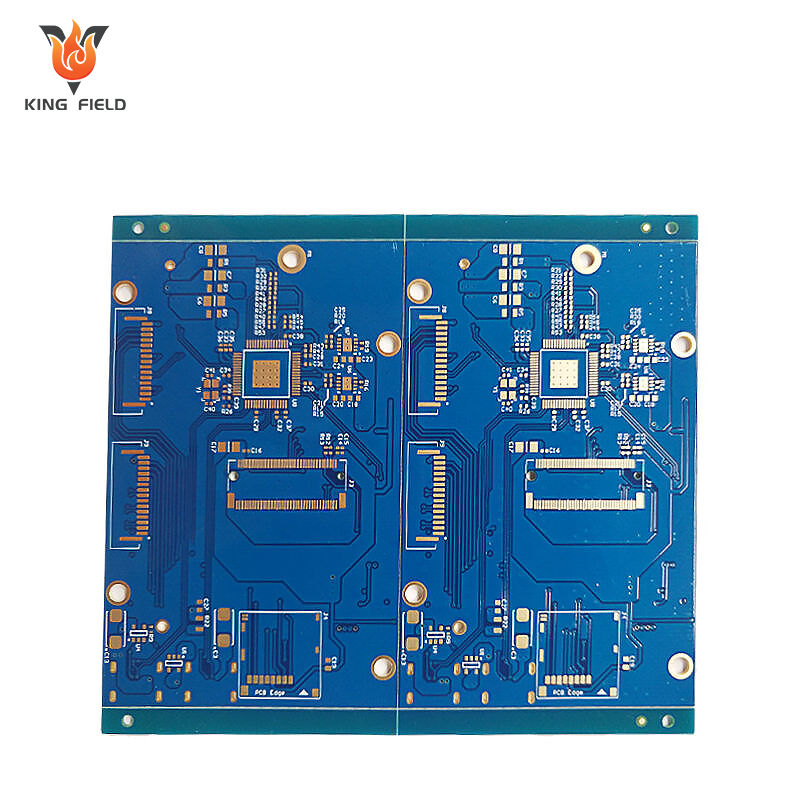

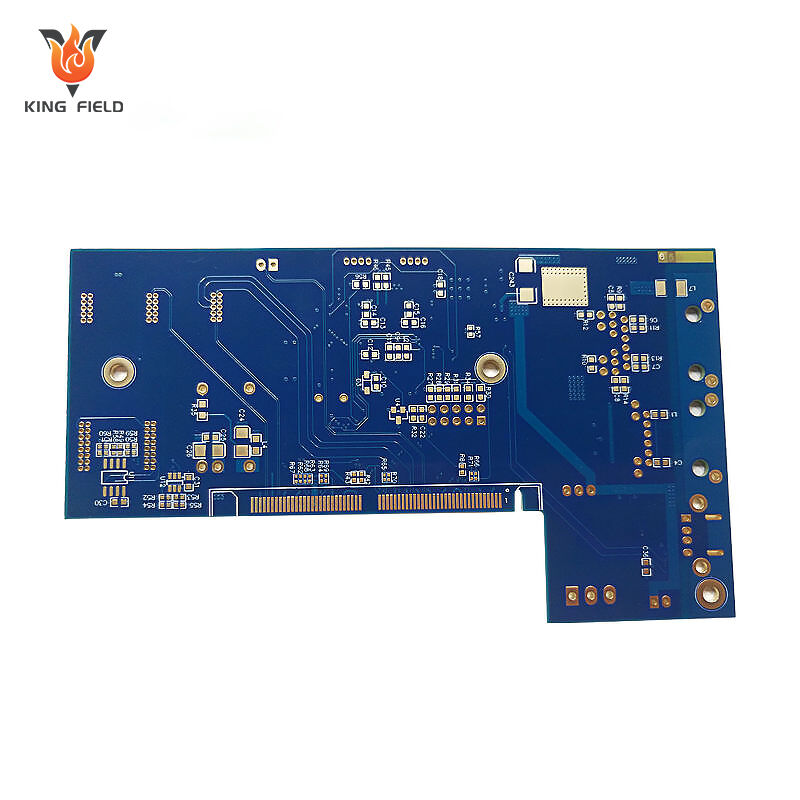

پشتیبانی از ادغام بالا، امکان طراحی کوچکشده را فراهم میکند

پشتیبانی از پردازش عرضها و فواصل خطوط نازک به اندازه 3 میل و کمتر، و همچنین قطرهای کوچک سوراخ. این قابلیت امکان سیمبندی با چگالی بالا را فراهم میکند و نیازهای طراحی محصولات کوچکشده و بسیار مجتمع مانند ماژولهای RF را برآورده میسازد و قطعات تجهیزات پایهای 5G، و فضای تجهیزات را ذخیره میکند.

ظرفیت تولید

| قابلیت تولید برد مدار چاپی (PCB) | |||||

| آیتم | ظرفیت تولید | حداقل فاصله S/M تا پد، برای SMT | 0.075mm/0.1mm | یکنواختی مس آبکاری | z90% |

| تعداد لایه | 1~40 | حداقل فاصلهی مورد نیاز برای وسیلهنما تا لبه/SMT | 0.2mm/0.2mm | دقت الگو نسبت به الگو | ±3mil(±0.075mm) |

| اندازه تولید (حداقل و حداکثر) | 250mmx40mm/710mmx250mm | ضخامت پوشش سطحی برای Ni/Au/Sn/OSP | 1~6um /0.05~0.76um /4~20um/ 1um | دقت الگو نسبت به سوراخ | ±4mil (±0.1mm ) |

| ضخامت مس لایهبندی | ۱/۳ ~ ۱۰z | کوچکترین اندازه پد تست شده E- | 8 X 8mil | عرض خط حداقلی/فاصله | 0.045 /0.045 |

| ضخامت برد محصول | 0.036~2.5mm | حداقل فاصله بین پدهای تست شده | 8mil | تحمل اچینگ | +20% 0.02 میلیمتر) |

| دقت برش خودکار | 0.1mm | حداقل تحمل بعدی برای طرح کلی (لبه خارجی تا مدار) | ±0.1 میلیمتر | تحمل همترازی لایه پوششی | ±6 میل (±0.1 میلیمتر) |

| اندازه سوراخکاری (حداقل/حداکثر/تحمل اندازه سوراخ) | 0.075 میلیمتر/6.5 میلیمتر/±0.025 میلیمتر | حداقل تحمل بعدی برای طرح کلی | ±0.1 میلیمتر | تحمل چسب اضافی برای فشردن C/L | 0.1mm |

| پیچش و خمش | ≤0.5% | شعاع گوشه R حداقل برای مرز (گوشه داخلی گردشده) | 0.2 میلیمتر | تحمل هممحوری برای مواد مقاوم به حرارت S/M و UV S/M | ±0.3mm |

| نسبت ابعاد حداکثر (ضخامت/قطر سوراخ) | 8:1 | حداقل فاصله انگشت طلایی تا مرز | 0.075mm | حداقل پل S/M | 0.1mm |