Kõrge sagedusega PCB-d

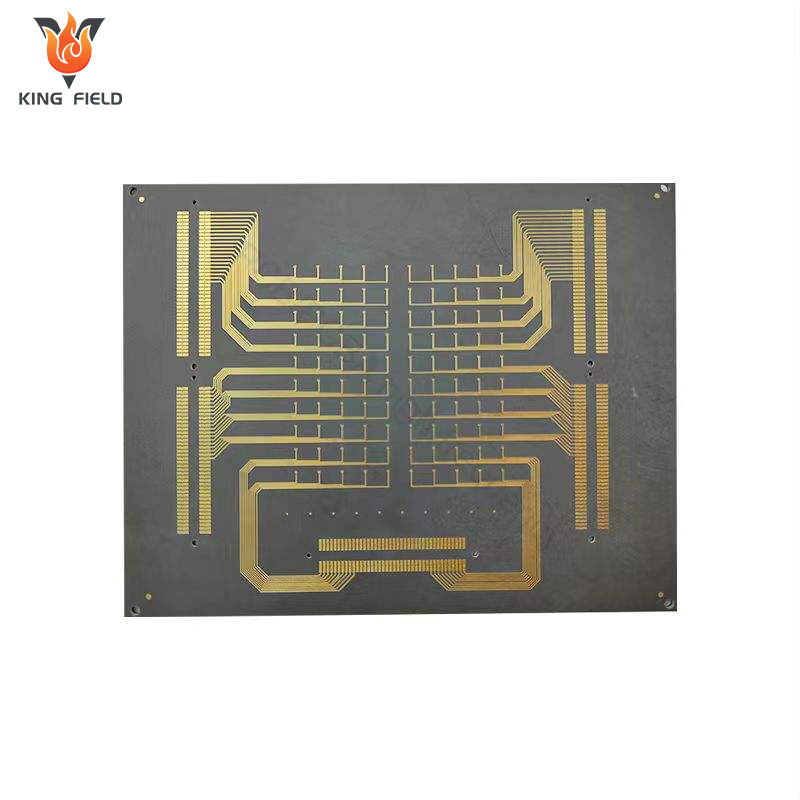

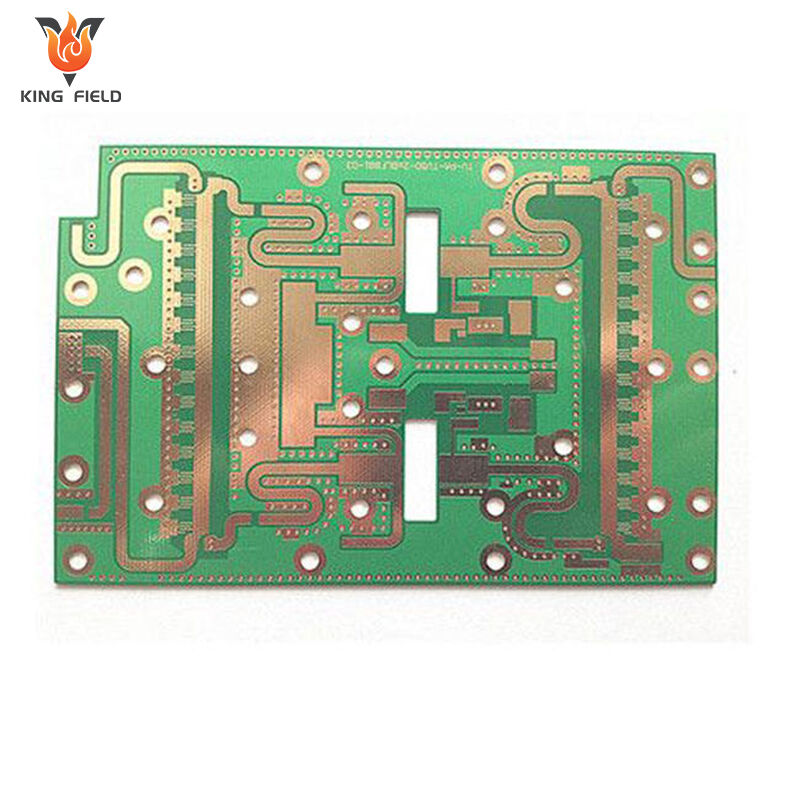

Kõrgtooteseadmega kõrgsageduslikud PCB-d RF-, mikrolainete- ja kiirete signaalide rakendusteks. Esmane madala kaotusega materjalid (PTFE/Rogers), täpne takistusjuhtimine, ja 24-tunnine prototüüpimine + kiire kohaletoimetamine. DFM-toetus ja kvaliteedikontroll tagavad usaldusväärse GHz-sageduse jõudluse.

✅ Madala kaotusega materjalid signaali terviklikkuseks

✅ Täpne takistusjuhtimine (±5%)

✅ RF-/telekommunikatsiooni-/kiire andmeside fookus

Kirjeldus

Mis on kõrge sagedusega PCB?

Kõrgsageduslik trükkplaat on trükkplaat, mis kasutab eriotstarbelisi aluseid madala dielektrilise konstandiga (Dk) ja madala dielektrilise kaotusega (Df), nagu PTFE ja Rogersi seeria. Sellel on vajalik range takistuse kontroll ja optimeeritud juhtmete paigutus parasitaarsete parameetrite vähendamiseks. See on eriti mõeldud kõrgsageduslike signaalide edastamise stsenaariumideks vahemikus 300 MHz kuni 3 GHz. Kõrge täpsusega trükkplaat on laialdaselt ühilduv side, sõjatööstuse, meditsiini hooldus ja tarbeelektroonika valdkonnas kasutatava seadmega.

Kõrgsageduslike trükkplaatide omadused

Kõrgsageduslike sideahelate omadused on disainitud kolme tuumnõude ümber: madal kaotus, kõrge stabiilsus ja häirimiskindlus kõrgsageduslike signaalide edastamisel vahemikus 300 MHz kuni 3 GHz. Iga omadus vastab konkreetsele materjali valikule, protsessistandarditele ja rakendusväärtustele. Järgneb üksikasjalik ülevaade:

Alusmaterjali väikese kaotuse omadus

Kui kõrgsageduslikke signaale edastatakse, tekib dielektriliste omaduste tõttu energiakaotus. See on kõrgsageduslike ahelate ja tavapäraste trükkplaatide vahelise tuumierinevuse.

PEAMISED PARAMEETRID

· Madal dielektriline konstant (Dk): Dielektriline konstant määrab signaali edastuskiiruse. Mida madalam on Dk väärtus, mida kiirem on signaali edastuskiirus ja mida väiksem on signaalide viivitus. Kõrgsagedusliku PCB Dk väärtus aluspindade Dk väärtus on tavaliselt stabiilne vahemikus 2,2 kuni 4,5 (tavaliste FR-4 aluspindade Dk on umbes 4,6 kuni 4,8) ning on vaja tagada Dk stabiilsus erinevates temperatuurides ja sagedustes, et vältida signaali moonutusi.

· Madal dielektriline kaotustegur (Df): Df väärtus peegeldab otse signaali energia kaotust substraadis. Mida madalam on Df, mida väiksem on kaotus. Kõrgsagedusliku PCB substraadi Df väärtus on üldiselt väiksem kui 0,002 (Df väärtus df on umbes 0,02), mis võimaldab tõhusalt vähendada signaali nõrgenemist ja on eriti sobiv pika maa- ja kõrgsageduslike signaalide edastamiseks.

Tüüpiline alusmaterjal

· PTFE (Polütetrafluor-etleen): Dk≈2,1, Df≈0,0009, kõrge temperatuurikindlus (üle 260 ℃), tugev keemiline stabiilsus, see on esmavalik kõrgendatud nõudmiste olukordadeks nagu sõjatööstus ja satelliidside.

· Rogersi seeria (nt RO4350B): Dk≈3,48, Df≈0,0037, erakordse hea impedantsi stabiilsus, sobib 5G baasjaamadele ja RF moodulitele.

· Kõrgsageduslik epoksiude puit: Madalam hind, Dk≈3,5–4,0, vastab tarbija-elektoonikas RF-komponentide põhivajadustele.

Kõrge täpsusega takistuse juhtimisomadused

Kõrgsageduslikud signaalid on väga tundlikud takistuse muutustele. Takistuse mittevastavus võib põhjustada signaali peegeldumise, seismilised lained ja moonutuse, mis mõjutab otse seadme toimivust.

· Takistuse reguleerimise standardid: Kõrgsageduslike printplaatide puhul kasutatakse tavaliselt takistusväärtusi 50Ω ja 75Ω. Takistustäpsus tuleb hoida ±3% kuni ±5% piires.

· Rakendamise meetod: Täpne disain neljast tuumaparameetrist – juhtme laius, juhtmete vahekaugus, aluskihi paksus ja fooliumi paksus – ning nende kinnitus elektromagnetilise simulatsioonitarkvara abil, tagamaks takistusväärtuse järjepidevust. Näiteks mikrolindi struktuuri takistusväärtus on otseses proportsioonis juhtme laiusega ja pöördproportsioonis substraadi paksusega. Selle saavutamiseks tuleb seda korduvalt kohandada, et saavutada sihitud väärtus.

Madalad parasiitsed parameetrid ja häiringukindlus

Kõrgsageduslike ahelate puhul võivad juhtmete parasiitne mahtuvus ja induktiivsus tekitada lisahäireid, mis viivad signaali ülekandele või elektromagnetkiirgusele (EMI). Seetõttu tuleb kõrgsageduslikke PCB-sid projekteerida ja optimeerida parasiitefektide vähendamiseks.

Madalate parasiitsete parameetrite disain

· Lühendage juhtme pikkust, vähendage keerulist marsruuti ja alandage parasitaarinduktiivsust;

· Suurendage signaaljuhtmete vahekaugust või kasutage maandusisoleerimisribasid parasitaarkaasuvuse vähendamiseks;

· Spetsiaalsed edastusliini struktuurid, nagu mikrolind- ja lintliinid, on kasutusel elektromagnetilise sidestuse vähendamiseks signaalide ning välismaailma vahel.

Vastupanu elektromagnetilisele häiringule (EMI)

· Maandekihid on suurendatud, et moodustada "kaitsekurv", mis takistab välist elektromagnetilist segavat mõju;

· Tundlike komponentide piirkondlik ekraanikaitse rakendamine, et vähendada sisemist signaalikiirgust;

· Toiteallika ja maanduse paigutuse optimeerimine toitepumba müra mõju vähendamiseks kõrgsageduslikele signaalidele.

Erakordne füüsiline ja keskkonnaga kohanemise võime

Kõrge sagedusega printplaatide rakendusscenaariumid asuvad peamiselt rangete keskkonnanõuetega valdkondades, nagu tööstusjuhtimine, meditsiin ja sõjatööstus. Seetõttu peab alusmaterjal ja protsess vastama lisafüüsilistele jõudluse nõuetele

· Kõrgetemperatuuriline vastupidavus: Mõned alusmaterjalid suudavad taluda temperatuure üle 260 °C, mis vastab taasmeltemis- ja lainepaagutusprotsesside nõuetele, samas sobib see kõrgetes temperatuurides töötavate seadmete pikaajaliseks kasutamiseks.

· Keemilise vastupidavus: Alusmaterjalil peab olema happe- ja leelistakistus ning niiskustakistus, et vältida alusmaterjali kihtide lagunemist ja fooliumi oksüdatsiooni rasketes keskkondades.

· Mehaaniline stabiilsus: Vaatfoliilil on tugev sidumisjõud alusega, mistõttu see kõverdu või deformeeru vähem, tagades seadme usaldusväärsuse vibreerimise ja löökide tingimustes.

Kõrge tootmistäpsuse omadused

Kõrgsageduslike printplaatide töötlemistehnoloogia täpsus on palju kõrgem kui tavapäraste printplaatide puhul. Põhiprotsessi nõuded hõlmavad:

· Peen joonelaius/joonevahe: See suudab saavutada joonelaiuse ja -vahe 3mil/3mil (0,076 mm/0,076 mm) või isegi õhemad, täites nõuded tihedate ja kõrgsageduslike ahelate juhtmete jaoks.

· Täpne puurimine: Minimaalne augu läbimõõt võib jõuda 0,1 mm-ni ja augu asukoha tolerants on piiratud ±0,01 mm piires, vältides takistuse muutusi, mis on põhjustatud asukoha kõrvalekalletest.

· Pindtöötlus: Signaalkaotuse vähendamiseks juhi pinnal kasutatakse peamiselt kulduplatingut ja hõbedaplatingut .

Kõrgsageduslike trükkplaatide kasutatavad materjalid

Tuumaalam

Alusmaterjal on kõrgsageduslike printplaatide alus ja mõjutab otseselt signaali edastuskaotust ja stabiilsust. Peamised tüübid ja parameetrid on järgmised:

| Substraaditüüp | Põhiparameetrid | Eelis | Rakenduskohad | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Erakordselt madal kaotus, kõrge temperatuurikindlus (260 °C+), tugev keemiline stabiilsus ja niiskusekindlus | Sõjaline raadar, satelliidiseos, mikrolainese ja raadiosageduslik seade | ||

| Rogers'i sarja | Võtke näiteks RO4350B: Dk≈3,48, Df≈0,0037 | Selle iseloomustab erakordselt kõrge takistusstabiilsus, madal kaotus ja hea töödeldavus | 5G baasjaamad, RF moodulid, tööstusliku juhtimise kõrgsageduslikud komponendid | ||

| Kõrgsageduslik epoksiidi põhine plaat | Dk≈3,5-4,0, Df≈0,005-0,01 | Madal hind, lihtne töödelda ja hea ühilduvus | Tarbijaelektroonika RF komponendid, sisendtaseme kõrgsageduslikud seadmed | ||

| Keraamiliselt täidetud aluskiht | Dk≈4,0-6,0, Df≈0,002-0,004 | Kõrge soojusjuhtivus ja hea mõõtmete stabiilsus | Kõrgvoolulised kõrgsageduslikud seadmed, autotööstuse klassi RF moodulid | ||

Vaskfooli materjal

Kõrgsageduslike signaalide korral ilmneb nahaeefekt, mistõttu tuleb vasefooli valikul arvestada nii juhtivuse efektiivsust kui ka pinnakvaliteeti:

· Elektrolüütiline vasefool: Madal hind, mõõdukas pindrauhk, sobib enamikes kõrgsageduslike PCB-rakenduste oludes;

· Valtsitud vasefool: Silem pind, vähem nahaefekti kaotust, sobib kõrge sageduse ja kõrge tundlikkusega raadiosagedusseadmetele;

· Vaskfooli paksus: Tavaliselt kasutatakse 1 untsi (35μm) või ½ untsi (17,5μm). Õhem vaskfool vähendab parasiitset induktiivsust ja on paremini sobitatud tihedale kõrge sagedusega juhtmelle.

Pindtöötlusmaterjalid

Kõrge sagedusega PCBde pindtöötlus peab vähendama ühendustakistust, takistama vasefooli oksüdatsiooni ning vältima kõrge sagedusega signaalide edastamise häirimist

· Kuldplaatimine (ENIG): Sile pind, tugev okseerumiskindlus, madal kontakttakistus, väike mõju kõrge sagedusega signaali kaotusele, sobib kõrge täpsusega RF-liidestele.

· Hõbedakate: On parem elektrijuhtivus kui kullakate ja madalamad kaotused, kuid on kalduv okseederuma ning vajab antioksüdantkihi kombinatsiooni. Sobib kõrgsageduslikele mikrolainekiiredele.

· Orgaaniline joodikiht (OSP): On madala hinnaga ja lihtne tootmisprotsess, kuid tema kõrgetemperatuuriline vastupidavus on keskpärane. Sobib tarbijaelektronikasse mõeldud kõrgsageduslikele PCB-dele, kus hind on oluline tegur.

Kõrgsageduslike trükkplaatide eelised

Madal signaalihajuvus tagab edastamise kvaliteedi

Spetsiaalsete alusmaterjalite abil, millel on madal dielektiivne konstant (Dk) ja madal dielektiivne kaotus (Df), näiteks PTFE ja Rogersi seeriate, saab vähendada kõrgsageduslike signaalide energiakaotust edastamise ajal 300 MHz kuni 3 GHz vahemikus, vältida signaalide moonutusi ning täita nõuded pika-maade ja kõrgsagedusliku side ja andmeside jaoks.

Kõrge täpsusega takistuse juhtimine suurendab signaali terviklikkust

Jooniselguse, joonevahe ja alusmaterjali paksuse täpse projekteerimisega hoidmistakse takistuse tolerants ±3% kuni ±5%, saavutades stabiilse sobivuse standardtakistustega nagu 50Ω/75Ω, vältides signaali peegeldumist ja seismeliste lainefenomenide teket ning tagades RF- ja mikrolaineliste kõrgsageduslike ahelate usaldusväärse töö.

Tugev takistus häirimisele, sobib keerukatesse elektromagnetsetesse keskkondadesse

Optimeeritud juhtmetehniline struktuur (näiteks mikrolindid ja lintliinid) ning mitmekihiline maapealmeline disain vähendavad parasiitset mahutavust ja induktiivsust, samuti signaali ristmõju ja elektromagnetkiirgust (EMI). Kombinatsioonis kohaliku metallkatega suudab see vastu pidada välistele elektromagnetilistele häiringutele ning sobib olukordadesse, kus elektromagnetiline ühilduvus on kõrgelt nõutud, näiteks tööstusjuhtimisseadmetes ja meditsiiniseadmetes.

Suurepärane keskkonnakohastumisvõime, vastuoluliste töötingimuste rahuldamine

Eripoozne kõrgsageduslik alusmaterjal omab kõrget kuumustikindlust (üle 260 °C), keemilise korrosioonikindluse ja niiskusekindluse. Kombineerituna stabiilse vasefuuviprossessiga võimaldab see säilitada stabiilset tööjõudlust keerulistes keskkondades, nagu vibratsioon ning kõrge- ja madaltemperatuuritsüklid, täites pikaealise töö nõudeid autotööstuse ja sõjaväe klassi nõuetele tasevahendid.

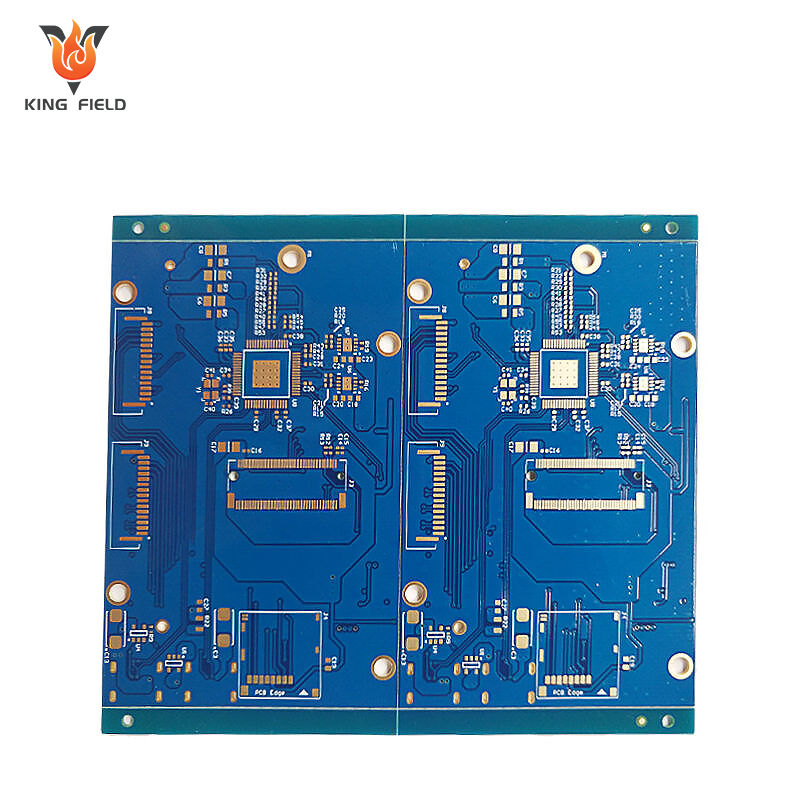

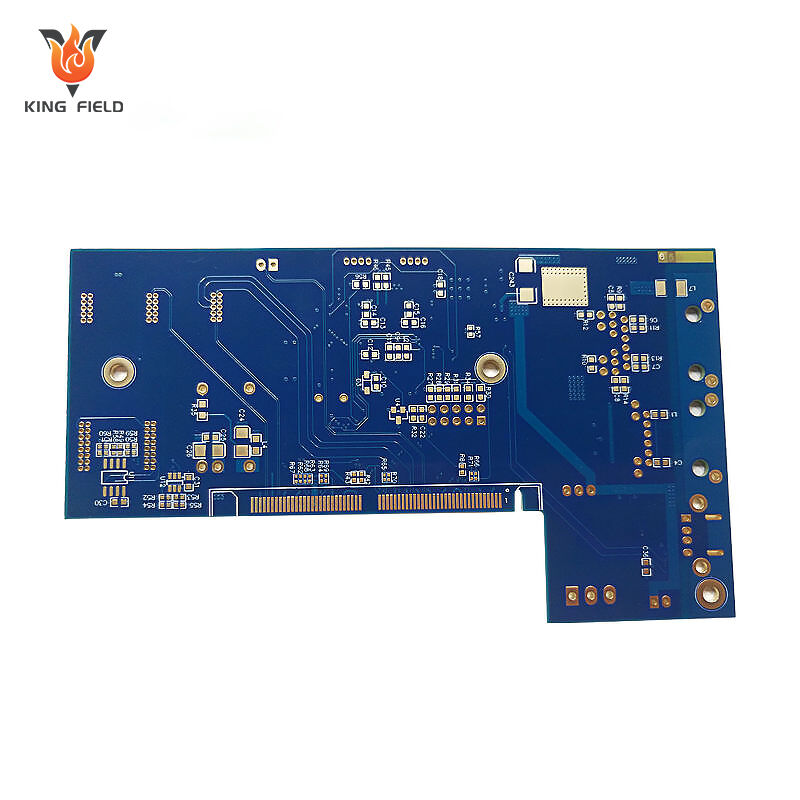

Tugev integratsioonitugi võimaldab miniatuurset disaini

Toetab 3miil/3miil ja väiksemate joonelaiuste ning vahekauguste, samuti väikeste augude läbimõõtude töötlemist. Võimaldab saavutada suure tihedusega juhtmeteho, täites miniatuurse ja kõrgelt integreeritud toodete, nagu RF moodulid ja 5G baasjaamade komponendid, disaininõudeid ning säästes seadmete ruumi.

Tootmiskasutused

| Printsiplaatide tootmisvõimalused | |||||

| see on... | Tootmisvõimekus | Minimaalne vahe S/M-l ja kontaktplaadil, SMT-le | 0.075mm/0.1mm | Purse plaatimise ühtlus | z90% |

| Kihtide arv | 1~40 | Minimaalne vahemaa legendist servani/SMT-ile | 0,2 mm/0,2 mm | Mustri täpsus mustri suhtes | ±3 mil (±0,075 mm) |

| Tootmisuurus (min ja max) | 250 mm x 40 mm / 710 mm x 250 mm | Pindtöötluse paksus Ni/Au/Sn/OSP jaoks | 1~6 µm / 0,05~0,76 µm / 4~20 µm / 1 µm | Mustri täpsus ava suhtes | ±4mil (±0,1 mm) |

| Kihendi vaseroop | 1/3 ~ 10z | Minimaalne E-testitud pad | 8 X 8 mil | Minimaalne joone laius/ruum | 0,045 / 0,045 |

| Toote plaadi paksus | 0,036~2,5 mm | Minimaalne vahe testitud padde vahel | 8mil | Kriimustamise tolerants | +20% 0,02 mm) |

| Automaatlõike täpsus | 0,1 mm | Minimaalne mõõteviga kontuuri suhtes (välimine serv kuni ahel) | ±0.1mm | Kattekihi joondamise tolerants | ±6mil (±0,1 mm) |

| Puurimisuurus (min/maks/aukade suuruse tolerants) | 0,075 mm / 6,5 mm / ±0,025 mm | Minimaalne mõõteviga kontuuri suhtes | ±0.1mm | Liimimise ülemõõtne tolerants C/L rõngastamisel | 0,1 mm |

| Warp&Twist | ≤0.5% | Min R-nurga raadius kontuuri kohta (sisemine ümar nurg) | 0.2mm | Tasandusmõõdu tolerants termoplastsete S/M ja UV S/M kohta | ±0.3mm |

| maksimaalne kuju suhe (paksus/aukade diameeter) | 8:1 | Min vahe kuldkolvi ja kontuuri vahel | 0,075mm | Min S/M sild | 0,1 mm |