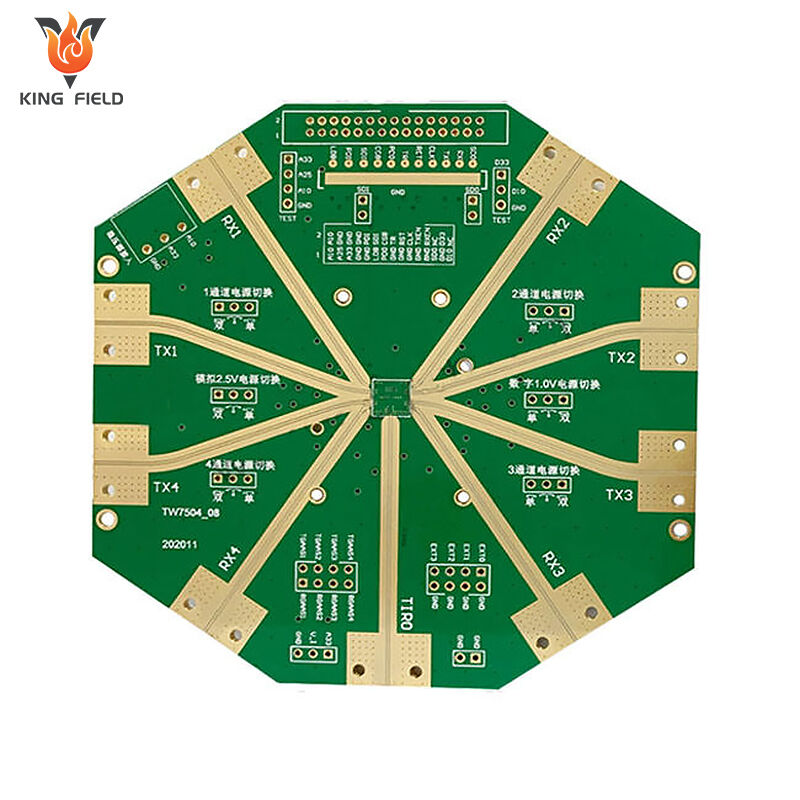

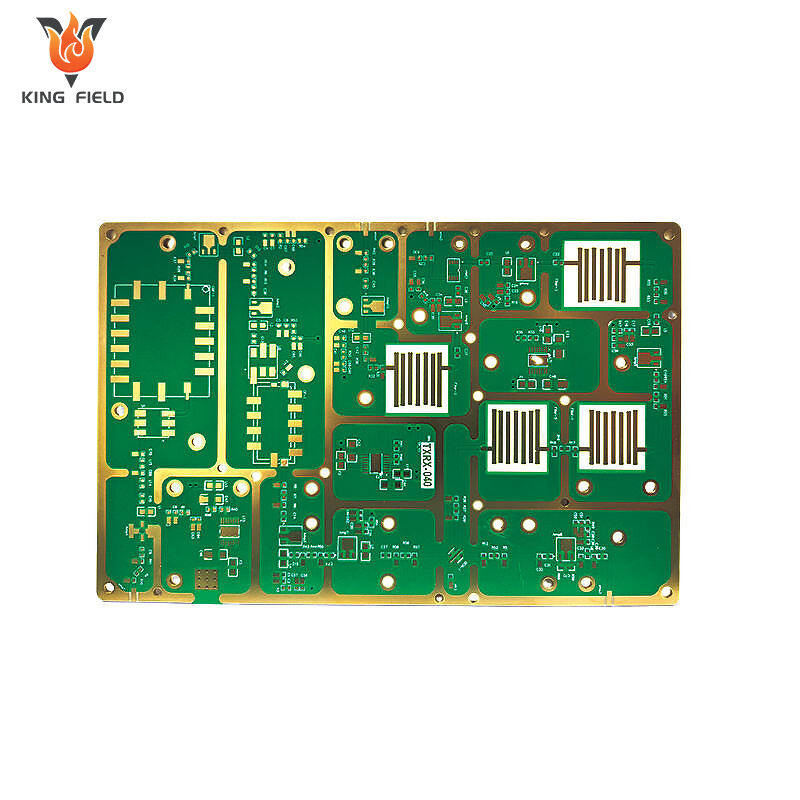

Desky plošných spojů pro vysoké kmitočty

Vysokovýkonné vysokofrekvenční desky plošných spojů pro RF, mikrovlnné a vysokorychlostní signálové aplikace. Vysoce kvalitní nízkoztrátové materiály (PTFE/Rogers), přesná impedance, a prototypová výroba za 24 hodin + rychlá dodávka. Podpora DFM a testování kvality zajišťují spolehlivý provoz v GHz frekvenčním rozsahu.

✅ Nízkoztrátové materiály pro integritu signálu

✅ Přesná kontrola impedance (±5 %)

✅ Zaměření na RF/telekomunikace/vysokorychlostní přenos dat

Popis

Co je vysokofrekvenční deska plošných spojů?

Vysokofrekvenční tištěný spoj je typ tištěného spoje, který využívá specializované substráty s nízkou dielektrickou konstantou (Dk) a nízkými dielektrickými ztrátami (Df), jako jsou PTFE a řada Rogers. Vyžaduje přísnou kontrolu impedance a optimalizované vedení spojů za účelem snížení parazitních parametrů. Je speciálně navržen pro scénáře přenosu vysokofrekvenčních signálů v rozsahu od 300 MHz do 3 GHz. Vysoce přesné tištěné spoje široce kompatibilní s vybavením v oblastech jako jsou komunikace, vojenský průmysl, lékařství péče a spotřební elektronika.

Vlastnosti vysokofrekvenčních tištěných spojů

Vlastnosti vysokofrekvenčních komunikačních obvodů jsou navrženy na základě tří klíčových požadavků: nízké ztráty, vysoká stabilita a odolnost proti rušení při přenosu vysokofrekvenčních signálů v rozsahu od 300 MHz do 3 GHz. Každá vlastnost odpovídá konkrétní volbě materiálu, technologickým normám a aplikačním hodnotám. Níže následuje podrobný rozbor:

Vlastnost nízkých ztrát substrátu

Při přenosu vysokofrekvenčních signálů dochází ke ztrátě energie v důsledku dielektrických vlastností substrátu. Toto je hlavní rozdíl mezi vysokofrekvenčními obvody a běžnými tištěnými spoji.

Klíčové parametry

· Nízká dielektrická konstanta (Dk): Dielektrická konstanta určuje rychlost přenosu signálu. Čím nižší hodnota Dk, tím vyšší rychlost přenosu signálu a tím menší zpoždění signálu. Hodnota Dk vysokofrekvenčních desek plošných spojů substráty je obvykle stabilní mezi 2,2 a 4,5 (hodnota Dk běžných substrátů FR-4 je přibližně 4,6 až 4,8), a je třeba zajistit stabilitu Dk při různých teplotách a frekvencích, aby se předešlo zkreslení signálu.

· Nízký ztrátový činitel dielektrika (Df): Hodnota Df přímo odráží ztrátu energie signálu v substrátu. Čím nižší hodnota Df, tím menší ztráta. Hodnota Df substrátů vysokofrekvenčních desek plošných spojů je obecně nižší než 0,002 (hodnota Df u běžného FR-4 je přibližně 0,02), což efektivně snižuje útlum signálu a je zvláště vhodné pro dlouhodistancní a vysokofrekvenční přenos signálu.

Typický substrát

· PTFE (polytetrafluorethylén): Dk ≈ 2,1, Df ≈ 0,0009, odolnost proti vysokým teplotám (nad 260 °C), vysoká chemická stabilita, první volba pro náročné aplikace jako vojensý průmysl a satelitní komunikace.

· Řada Rogers (např. RO4350B): Dk ≈ 3,48, Df ≈ 0,0037, vynikající stabilita impedance, vhodné pro 5G základnové stanice a RF moduly.

· Vysokofrekvenční deska z epoxidové pryskyřice: Nižší náklady, Dk ≈ 3,5–4,0, splňuje základní požadavky na RF komponenty ve spotřební elektronice.

Vlastnosti vysoké přesnosti řízení impedance

Vysokofrekvenční signály jsou extrémně citlivé na změny impedance. Nesoulad impedance může způsobit odraz signálu, stojaté vlny a zkreslení, čímž přímo ovlivňuje výkon zařízení.

· Normy řízení impedance: Běžně používané hodnoty impedance pro vysokofrekvenční desky plošných spojů jsou 50 Ω a 75 Ω. Tolerance impedance by měla být udržována v rozmezí ±3 % až ±5 %.

· Realizační metoda: Přesným navržením čtyř základních parametrů – šířky vodiče, vzdálenosti mezi vodiči, tloušťky substrátu a tloušťky měděné fólie – a jejich ověřením pomocí softwaru pro elektromagnetickou simulaci je zajištěna konzistence impedance. Například hodnota impedance mikropáskové struktury je přímo úměrná šířce vodivé dráhy a nepřímo úměrná tloušťce substrátu. Je třeba ji opakovaně upravovat, aby dosáhla cílové hodnoty.

Nízké parazitní parametry a odolnost proti rušení

Ve vysokofrekvenčních obvodech mohou parazitní kapacita a indukčnost vodičů vytvářet další zdroje rušení, což může vést ke křížení signálů nebo elektromagnetickému vyzařování (EMI). Proto je nutné vysokofrekvenční desky plošných spojů navrhovat a optimalizovat za účelem snížení parazitních vlivů.

Návrh s nízkými parazitními parametry

· Zkratit délku vodičů, minimalizovat obíhající trasování a snížit parazitní indukčnost;

· Zvětšit vzdálenost mezi signálními linkami nebo použít uzemňovací izolační pásy ke snížení parazitní kapacity;

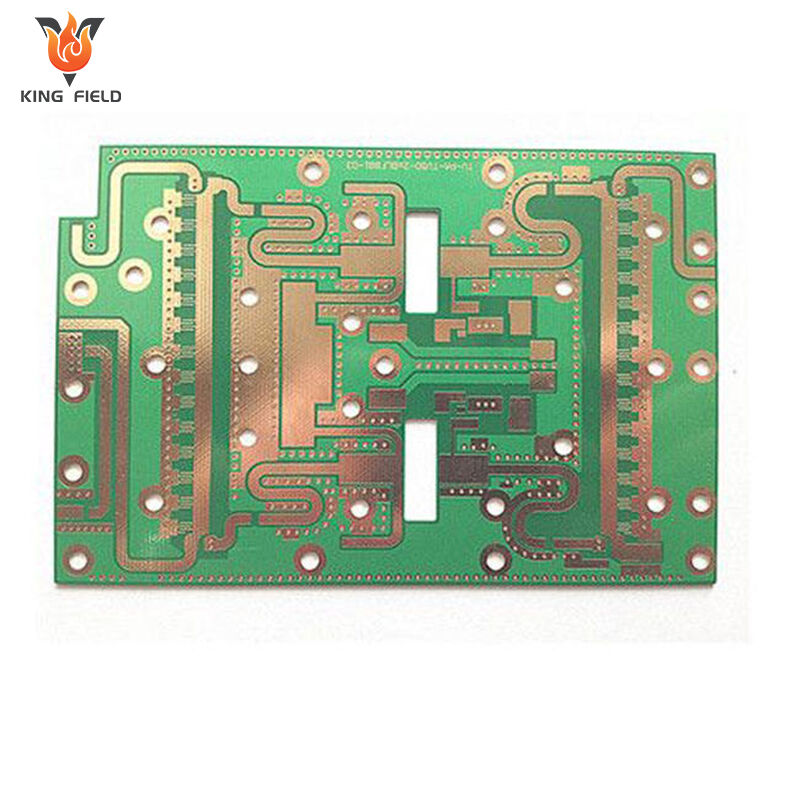

· Použít speciální struktury přenosových linek, jako jsou mikropáskové a páskové linky, za účelem snížení elektromagnetické vazby mezi signály a okolím;

Odolnost proti elektromagnetickému rušení (EMI)

· Zvýšit počet uzemňovacích vrstev a vytvořit tak „stíněnou dutinu“, která blokuje vnější elektromagnetické interference;

· Provést lokální stínění citlivých součástek za účelem snížení vnitřního vyzařování signálů;

· Optimalizovat uspořádání napájení a uzemnění za účelem snížení vlivu rušení napájení na vysokofrekvenční signály.

Vynikající fyzikální a environmentální přizpůsobivé vlastnosti

Aplikační scénáře vysokofrekvenčních desek plošných spojů se většinou nacházejí v oblastech s přísnými požadavky na prostředí, jako je průmyslová automatizace, zdravotnictví a vojenský průmysl. Proto musí materiál základny a proces splňovat dodatečné fyzikální výkonové požadavky

· Odolnost proti vysokým teplotám: Některé základní materiály vydrží teploty nad 260 °C, čímž splňují požadavky procesů spojování jako je pájení přetavením i vlnou, a zároveň jsou vhodné pro dlouhodobý provoz zařízení ve vysokoteplotním prostředí.

· Odolnost vůči chemii: Základní materiál musí mít vlastnosti odolnosti vůči kyselinám, zásadám a vlhkosti, aby se v nepříznivém prostředí zabránilo vrstvení materiálu a oxidaci měděné fólie.

· Mechanická stabilita: Měděná fólie má silnou adhezi k substrátu, což snižuje riziko zkreslení nebo deformace a zajišťuje spolehlivost zařízení za podmínek vibrací a rázů.

Vysoké výrobní přesnosti

Přesnost technologie zpracování vysokofrekvenčních desek plošných spojů je mnohem vyšší než u běžných desek plošných spojů. Mezi klíčové požadavky na proces patří:

· Malá šířka vedení/vzdálenost mezi vedeními: Umožňuje dosažení šířky vedení a vzdáleností 3mil/3mil (0,076 mm/0,076 mm) nebo ještě menších hodnot, čímž splňuje požadavky zapojení pro vysokohustotní a vysokofrekvenční obvody.

· Přesné vrtání: Minimální průměr díry může dosáhnout 0,1 mm a tolerance polohy díry je udržována v rozmezí ±0,01 mm, čímž se předejde změnám impedance způsobeným odchylkou polohy díry.

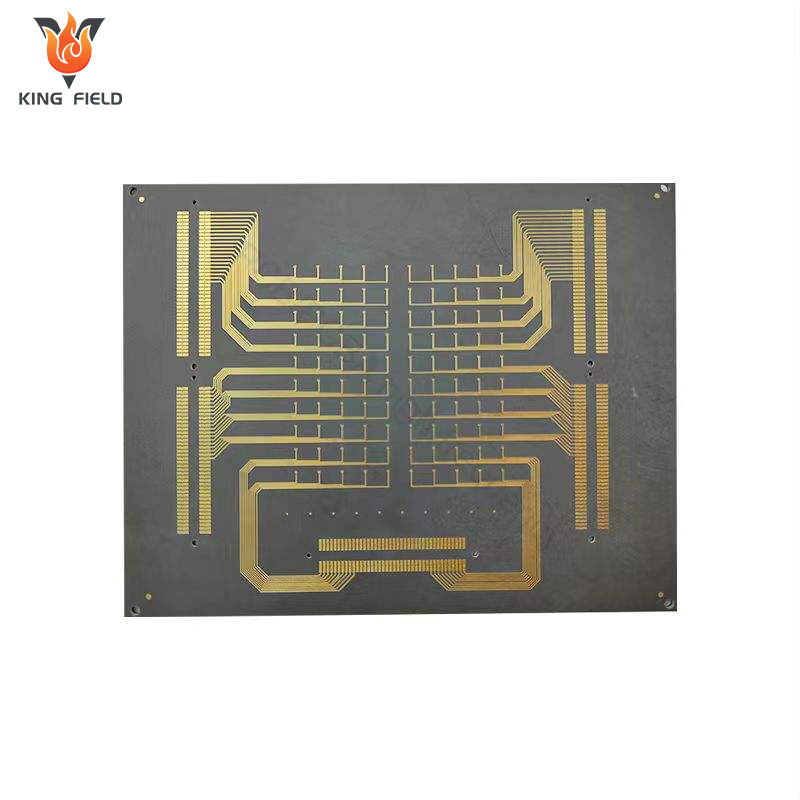

· Povrchová úprava: Procesy zlatého a stříbrného povlaku jsou zpravidla uplatňovány za účelem snížení ztrát signálu na povrchu vodiče .

Materiály používané ve vysokofrekvenčních tištěných spojích

Základní substrát

Substrát je základem vysokofrekvenčních tištěných spojů a přímo ovlivňuje ztrátu a stabilitu přenosu signálu. Hlavní typy a parametry jsou následující:

| Typ podložky | Základní parametry | Výhoda | Použitelné scénáře | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Extrémně nízké ztráty, odolnost proti vysokým teplotám (260 °C+), vysoká chemická stabilita a odolnost proti vlhkosti | Vojenské radary, satelitní komunikace, mikrovlnná a radiofrekvenční zařízení | ||

| Řada Rogers | Například RO4350B: Dk≈3,48, Df≈0,0037 | Vyznačuje se extrémně vysokou stabilitou impedance, nízkými ztrátami a dobrými zpracovatelskými vlastnostmi | 5G základnové stanice, RF moduly, průmyslové řídicí vysokofrekvenční komponenty | ||

| Vysokofrekvenční deska z epoxidové pryskyřice | Dk≈3,5-4,0, Df≈0,005-0,01 | Nízká cena, snadné zpracování a silná kompatibilita | RF komponenty pro spotřební elektroniku, základní vysokofrekvenční zařízení | ||

| Substrát plněný keramikou | Dk≈4,0-6,0, Df≈0,002-0,004 | Vysoká tepelná vodivost a dobrá rozměrová stabilita | Vysokovýkonová vysokofrekvenční zařízení, RF moduly pro automobilový průmysl | ||

Materiál měděné fólie

Vysokofrekvenční signály vykazují skin efekt, proto při výběru měděné fólie je třeba vzít v úvahu jak vodivou účinnost, tak i povrchovou rovinnost:

· Elektrolytická měděná fólie: Nízká cena, střední povrchová drsnost, vhodná pro většinu vysokofrekvenčních scénářů s plošnými spoji;

· Válcovaná měděná fólie: Hladší povrch, menší ztráty způsobené skin efektem, vhodné pro vysokofrekvenční a vysoce citlivá rádiová zařízení;

· Tloušťka měděné fólie: Běžně používané jsou 1 unce (35 μm) nebo ½ unce (17,5 μm). Tenká měděná fólie snižuje parazitní indukčnost a je vhodnější pro husté vysokofrekvenční zapojení.

Materiály pro povrchovou úpravu

Povrchová úprava vysokofrekvenčních DPS musí snižovat přechodový odpor, bránit oxidaci měděné fólie a zamezovat negativnímu vlivu na přenos vysokofrekvenčních signálů

· Zlatá úprava povrchu (ENIG): Hladký povrch, silná odolnost proti oxidaci, nízký přechodový odpor, minimální vliv na ztrátu vysokofrekvenčního signálu, vhodné pro vysoce přesné RF rozhraní.

· Stříbrná vrstva: Má lepší elektrickou vodivost než zlatá vrstva a nižší ztráty, ale je náchylná k oxidaci a vyžaduje kombinaci s antioxidačním povrchem. Je vhodná pro vysokofrekvenční mikrovlnné obvody.

· Organická pájecí maska (OSP): Má nízké náklady a jednoduchý proces, ale průměrnou odolnost vůči vysokým teplotám. Je vhodná pro vysokofrekvenční desky plošných spojů ve spotřební elektronice citlivé na cenu.

Výhody vysokofrekvenčních tištěných spojů

Nízký útlum signálu zajišťuje kvalitu přenosu

Použitím specializovaných substrátů s nízkou dielektrickou konstantou (Dk) a nízkými dielektrickými ztrátami (Df), jako jsou PTFE a řada Rogers, lze účinně snížit ztráty energie vysokofrekvenčních signálů v rozsahu od 300 MHz do 3 GHz během přenosu minimalizovat zkreslení signálu a splnit požadavky na dlouhodistancní a vysokofrekvenční komunikaci a přenos dat.

Vysoká přesnost řízení impedance zvyšuje integritu signálu

Přesným navržením šířky vodičů, vzdálenosti mezi vodiči a tloušťky substrátu se impedance udržuje v toleranci ±3 % až ±5 %, čímž se dosahuje stabilního přizpůsobení standardním impedancím, jako jsou 50Ω/75Ω, a předchází se odrazu signálu a vzniku stojatých vln, což zajišťuje spolehlivý provoz vysokofrekvenčních obvodů, jako jsou RF a mikrovlnné obvody.

Silná odolnost proti rušení, vhodné pro složité elektromagnetické prostředí

Optimalizovaná kabelážová struktura (například mikropáskové a páskové vedení) a vícevrstvá uzemňovací konstrukce mohou snížit parazitní kapacitu a indukčnost, stejně jako přeslechy signálů a elektromagnetické vyzařování (EMI). V kombinaci s místním kovovým stíněním odolává vnějšímu elektromagnetickému rušení a je vhodná pro aplikace s vysokými požadavky na elektromagnetickou kompatibilitu, jako jsou průmyslové řídicí zařízení a lékařské přístroje.

Vynikající přizpůsobivost prostředí, vyhovuje náročným provozním podmínkám

Vyhrazený substrát pro vysoké frekvence vyznačuje odolnost proti vysokým teplotám (nad 260 °C), odolnost proti chemické korozi a vlhkosti. V kombinaci se stabilním procesem spojování měděných fólií může udržet stabilní výkon v náročných prostředích, jako je vibrace a cykly vysokých a nízkých teplot, a splňuje požadavky na dlouhodobý provoz automobilové a vojenské třídy zařízení.

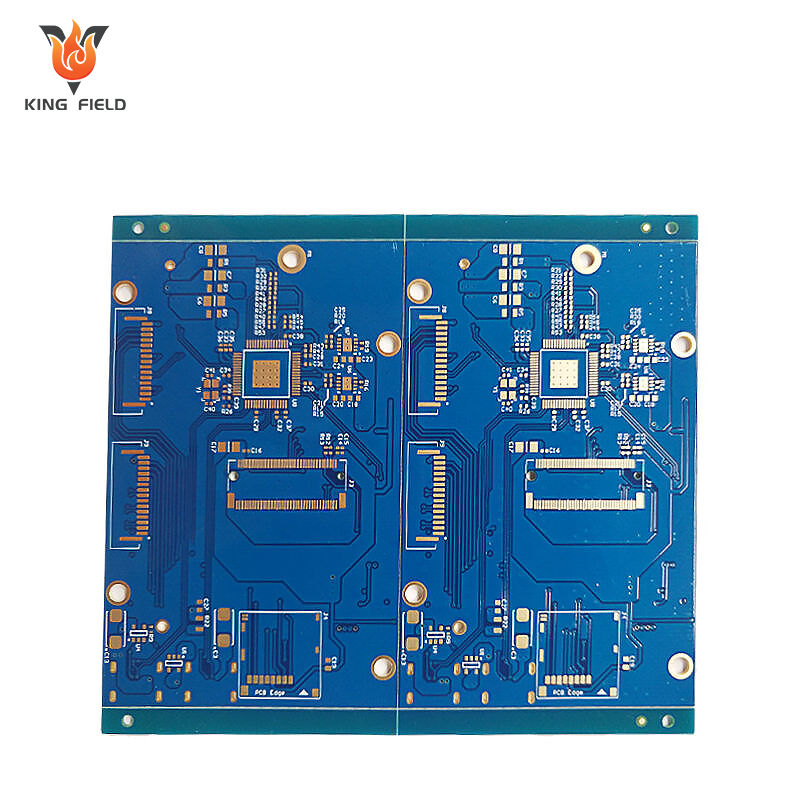

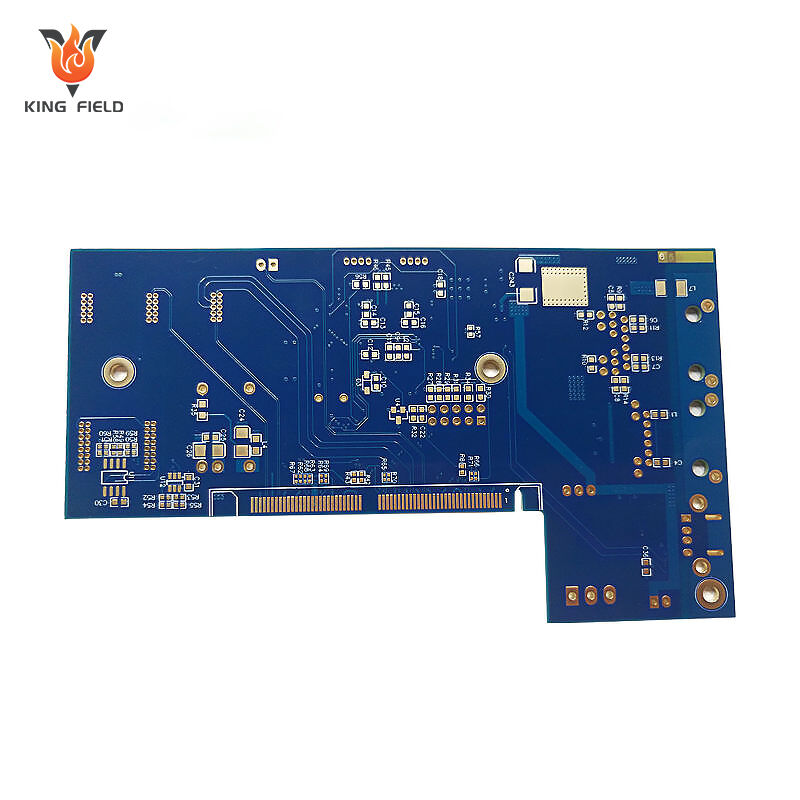

Podpora vysoké integrace usnadňuje miniaturizovaný návrh

Podporuje zpracování jemných šířek a vzdáleností drátů 3mil/3mil a nižších, stejně jako malé průměry děr. Umožňuje vysokou hustotu zapojení, splňuje návrhové požadavky na miniaturizované a vysoce integrované produkty, jako jsou RF moduly a komponenty 5G základnových stanic a šetří místo zařízení.

Výrobní schopnosti

| Výrobní možnosti desek plošných spojů | |||||

| položka | Výrobní kapacita | Minimální vzdálenost S/M na plošku, na SMT | 0.075mm/0.1mm | Homogenita galvanicky nanášené mědi | z90% |

| Počet vrstev | 1~40 | Min. vzdálenost pro legendu až po SMT | 0,2 mm/0,2 mm | Přesnost vzor ku vzoru | ±3 mil (±0,075 mm) |

| Výrobní rozměry (min. a max.) | 250 mm × 40 mm / 710 mm × 250 mm | Tloušťka povrchové úpravy pro Ni/Au/Sn/OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Přesnost vzor ku díře | ±4 mil (±0,1 mm) |

| Tloušťka měděné vrstvy laminace | 1/3 ~ 10z | Minimální velikost testované plošky | 8 X 8mil | Minimální šířka vodiče / mezera | 0.045 /0.045 |

| Tloušťka desky výrobku | 0.036~2.5mm | Minimální mezera mezi testovacími ploškami | 8mil | Tolerance leptání | +20% 0,02 mm) |

| Přesnost automatického řezání | 0,1 mm | Minimální tolerance rozměru obrysu (vnější okraj ke spoji) | ±0,1 mm | Tolerance zarovnání krycí vrstvy | ±6 mil (±0,1 mm) |

| Velikost vrtání (min/max/tolerance velikosti otvoru) | 0,075 mm/6,5 mm/±0,025 mm | Minimální tolerance rozměru obrysu | ±0,1 mm | Tolerance nadměrného lepidla pro lisování C/L | 0,1 mm |

| Warp&Twist | ≤0.5% | Min. poloměr zaoblení vnitřního rohu obrysu | 0.2mm | Tolerance zarovnání pro tepelně tvrditelný S/M a UV S/M | ±0.3mm |

| maximální poměr stran (tloušťka/průměr díry) | 8:1 | Min. vzdálenost zlatého kontaktu ke konture | 0.075mm | Min. můstek S/M | 0,1 mm |