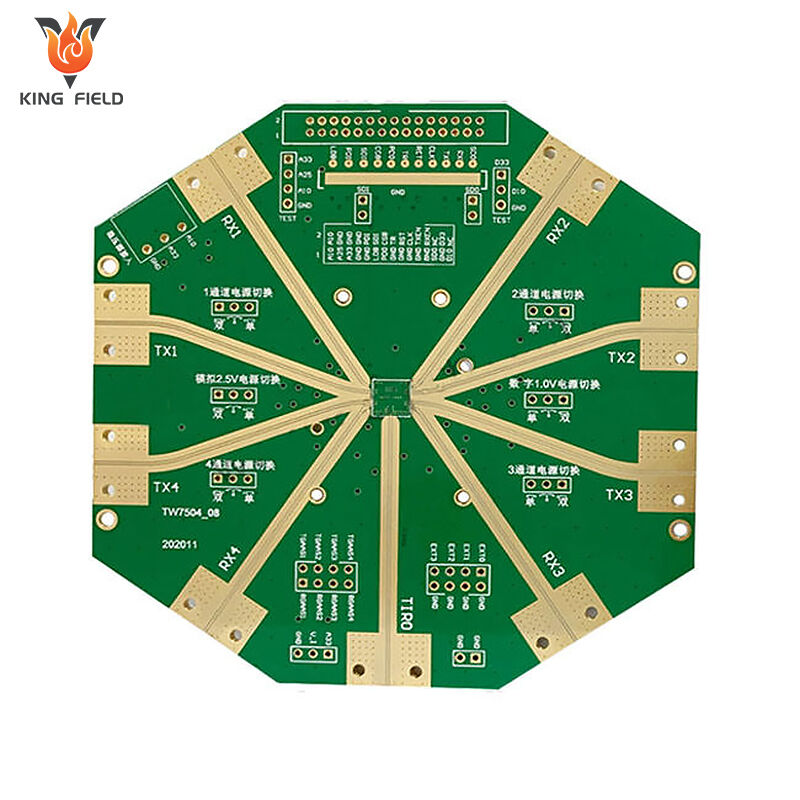

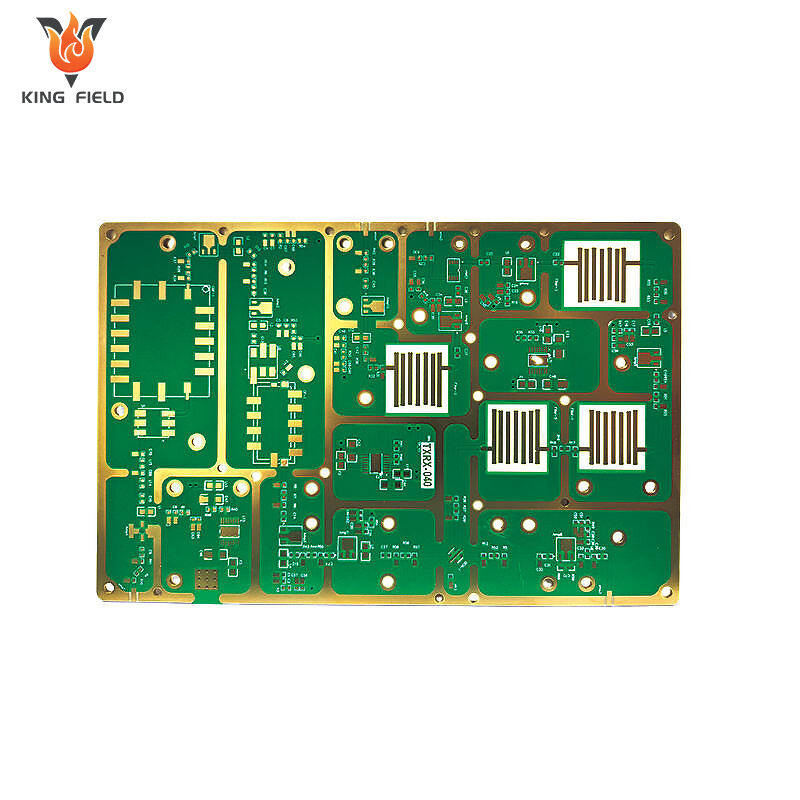

Płytki drukowane wysokiej częstotliwości

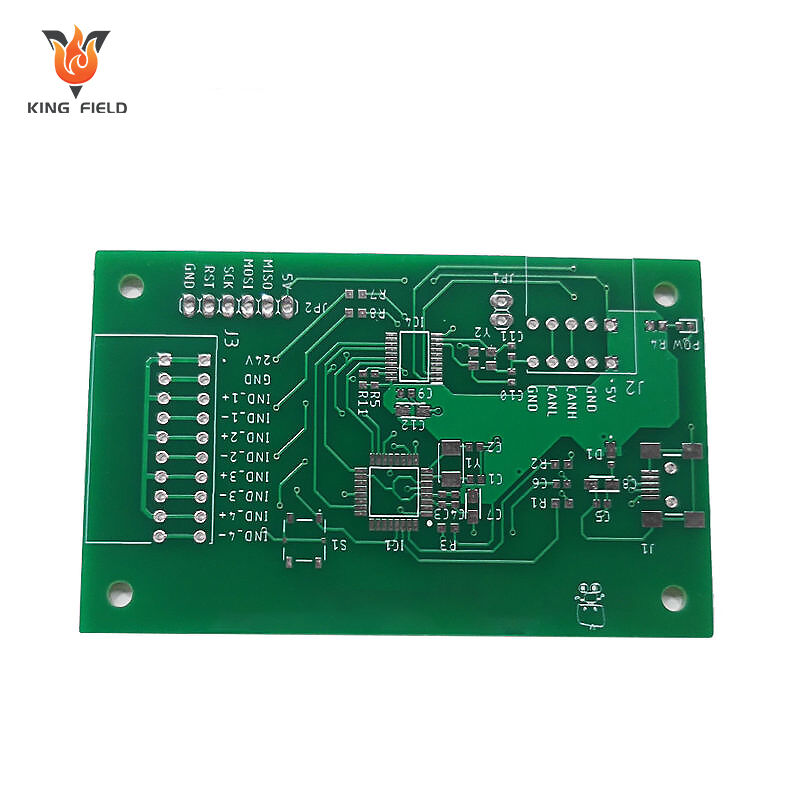

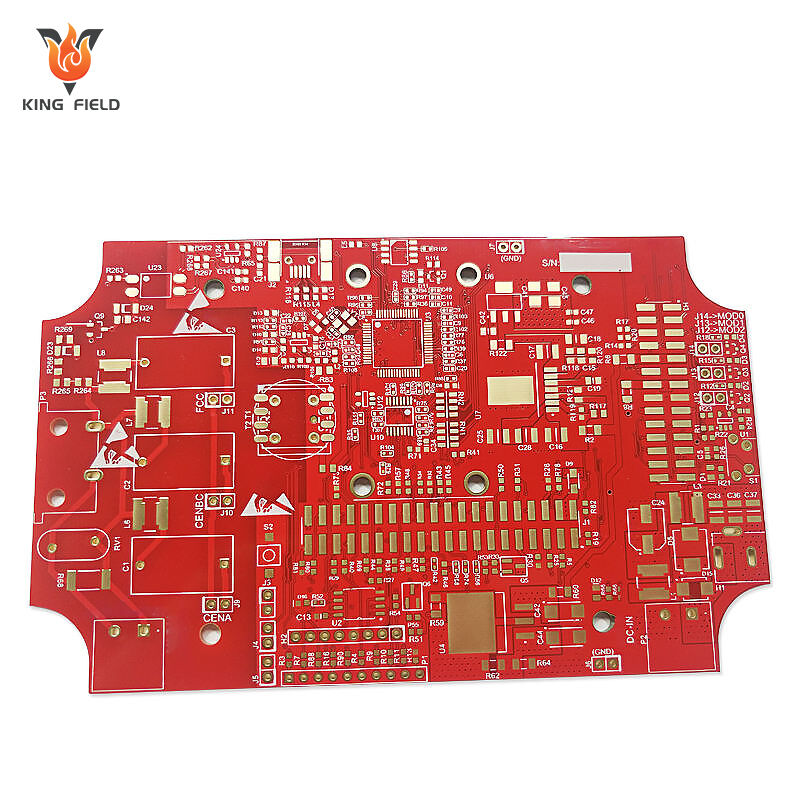

Płytki obwodów drukowanych o wysokiej wydajności i wysokiej częstotliwości dla zastosowań RF, mikrofalowych i sygnałów o dużej prędkości. Wysokiej klasy materiały o niskich stratach (PTFE/Rogers), precyzyjna kontrola impedancji, oraz prototypowanie w ciągu 24 godzin + szybka dostawa. Wsparcie DFM i testy jakości gwarantują niezawodną pracę przy częstotliwościach GHz.

✅ Materiały o niskich stratach dla integralności sygnału

✅ Precyzyjna kontrola impedancji (±5%)

✅ Specjalizacja w technologii RF/telekomunikacji/przesyłaniu danych o dużej szybkości

Opis

Czym jest PCB wysokoczęstotliwościowa?

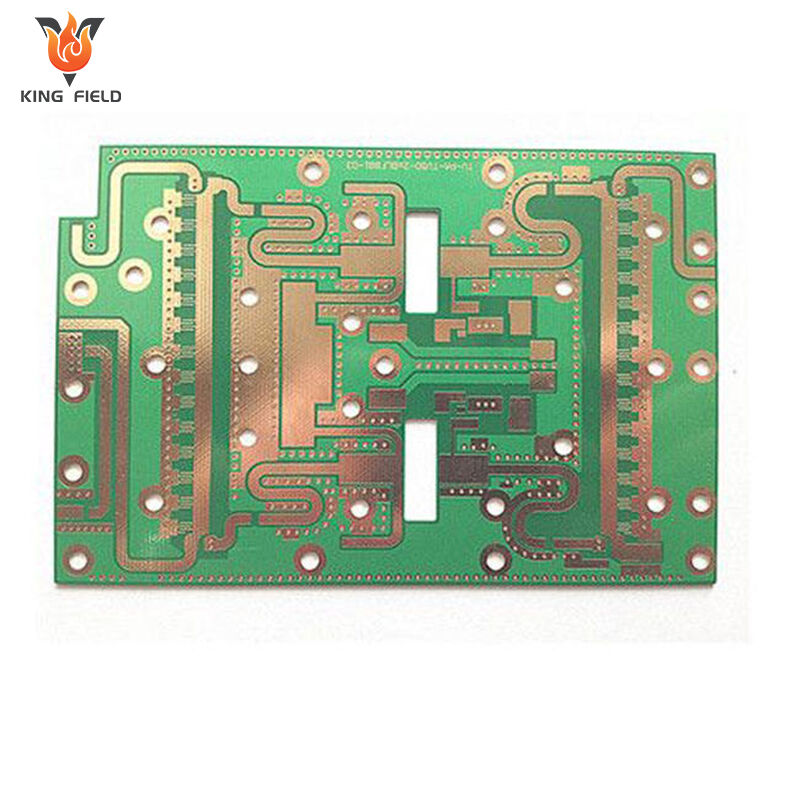

Płytka wysokiej częstotliwości to rodzaj płytki drukowanej, która wykorzystuje specjalistyczne podłoża o niskiej stałej dielektrycznej (Dk) i niskich stratach dielektrycznych (Df), takie jak PTFE czy seria Rogers. Wymaga ścisłej kontroli impedancji oraz zoptymalizowanego rozmieszczenia ścieżek, aby zmniejszyć parametry pasożytnicze. Jest specjalnie zaprojektowana do scenariuszy transmisji sygnałów o wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz. Wysokodokładne płytki drukowane szeroko kompatybilne z urządzeniami w dziedzinach takich jak telekomunikacja, przemysł wojskowy, medycyna opieka i elektronika użytkowa.

Charakterystyka płyt drukowanych wysokiej częstotliwości

Charakterystyka obwodów komunikacyjnych wysokiej częstotliwości jest projektowana wokół trzech podstawowych wymagań: niskich strat, wysokiej stabilności oraz odporności na zakłócenia podczas transmisji sygnałów wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz. Każda z tych cech odpowiada konkretnemu doborowi materiałów, standardom technologicznym oraz wartościom zastosowania. Poniżej znajduje się szczegółowy podział:

Cecha niskich strat podłoża

Podczas przesyłania sygnałów wysokiej częstotliwości występują straty energii spowodowane właściwościami dielektrycznymi podłoża. Jest to główna różnica między obwodami wysokiej częstotliwości a zwykłymi płytami drukowanymi.

Kluczowe parametry

· Niski współczynnik dielektryczny (Dk): Współczynnik dielektryczny określa prędkość transmisji sygnału. Im niższa wartość Dk, tym większa prędkość transmisji sygnału i tym mniejsze opóźnienie sygnału. Wartość Dk wieloczęstotliwościowych płytek PCB zwykle jest stabilna w zakresie od 2,2 do 4,5 (wartość Dk typowych podłoży FR-4 wynosi około 4,6–4,8), konieczne jest zapewnienie stabilności Dk przy różnych temperaturach i częstotliwościach, aby uniknąć zniekształceń sygnału.

· Niski tangens strat dielektrycznych (Df): Wartość Df bezpośrednio odzwierciedla straty energii sygnału w podłożu. Im niższe Df, tym mniejsze straty. Wartość Df podłożyw wieloczęstotliwościowych płytek PCB jest zazwyczaj mniejsza niż 0,002 (wartość Df) standardowego FR-4 wynosi około 0,02), co skutecznie zmniejsza tłumienie sygnału i szczególnie nadaje się do długodystansowej transmisji sygnałów o wysokiej częstotliwości.

Typowe podłoże

· PTFE (politetrafluoroetylen): Dk≈2,1, Df≈0,0009, odporność na wysokie temperatury (powyżej 260℃), duża stabilność chemiczna, stanowi pierwszy wybór w przypadku wymagających zastosowań takich jak przemysł wojskowy i łączność satelitarna.

· Seria Rogers (np. RO4350B): Dk≈3,48, Df≈0,0037, charakteryzuje się doskonałą stabilnością impedancji, nadaje się do stacji bazowych 5G i modułów RF.

· Wieloczęstotliwościowa płyta epoksydowa: Niższy koszt, Dk≈3,5–4,0, spełnia podstawowe wymagania komponentów RF w elektronice użytkowej.

Właściwości precyzyjnej kontroli impedancji

Sygnały wysokiej częstotliwości są bardzo wrażliwe na zmiany impedancji. Niezgodność impedancji może powodować odbicia sygnału, fale stojące i zniekształcenia, bezpośrednio wpływając na wydajność urządzeń.

· Standardy kontroli impedancji: Typowe wartości impedancji dla wysokich częstotliwości na PCB wynoszą 50Ω i 75Ω. Tolerancja impedancji powinna być kontrolowana w zakresie ±3% do ±5%.

· Metoda realizacji: Dokładne projektowanie czterech podstawowych parametrów — szerokości linii, odstępów między liniami, grubości podłoża i grubości folii miedzianej — oraz weryfikacja ich za pomocą oprogramowania do symulacji elektromagnetycznych zapewnia się spójność impedancji. Na przykład wartość impedancji struktury mikropaska jest wprost proporcjonalna do szerokości ścieżki i odwrotnie proporcjonalna do grubości podłoża. Należy ją wielokrotnie dostosowywać, aby osiągnąć wartość docelową.

Niskie parametry pasożytnicze i właściwości antyinterferencyjne

W obwodach wysokiej częstotliwości pasożytnicza pojemność i indukcyjność przewodów mogą stanowić dodatkowe źródła zakłóceń, prowadząc do sprzęgania sygnałów lub emisji elektromagnetycznej (EMI). Dlatego płytki PCB wysokiej częstotliwości należy projektować i optymalizować w celu zmniejszenia efektów pasożytniczych.

Projektowanie o niskich parametrach pasożytniczych

· Skrócić długość przewodów, zmniejszyć liczba wycinków i obniżyć pasożytniczą indukcyjność;

· Zwiększyć odstęp między liniami sygnałowymi lub zastosować ekranowanie za pomocą pasma uziemiającego w celu zmniejszenia pasożytnicznej pojemności;

· Zastosowanie specjalnych struktur linii transmisyjnych, takich jak linie mikropaskowe i taśmowe, w celu zmniejszenia sprzęgania elektromagnetycznego między sygnałami a otoczeniem.

Możliwość przeciwdziałania interferencji elektromagnetycznej (EMI)

· Zwiększenie liczby warstw uziemienia w celu utworzenia „komory ekranującej” i zablokowania zewnętrznego zakłócenia elektromagnetycznego;

· Zastosowanie lokalnego ekranowania na wrażliwych komponentach w celu zmniejszenia promieniowania sygnałów wewnętrznych;

· Zoptymalizowanie układu zasilania i uziemienia w celu zmniejszenia wpływu szumów zasilania na sygnały wysokiej częstotliwości.

Doskonałe cechy fizycznej i środowiskowej adaptowalności

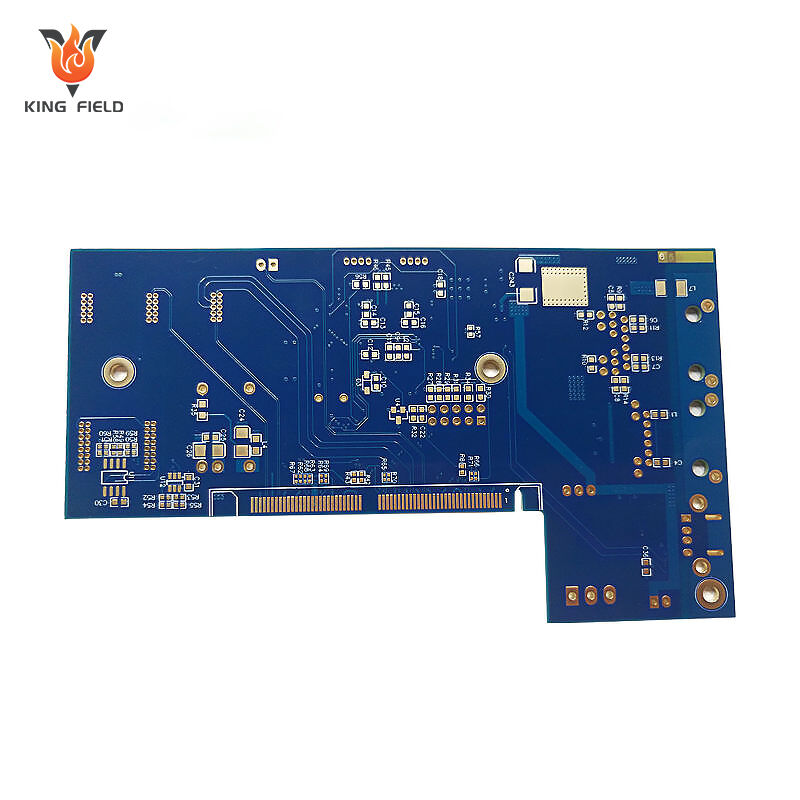

Scenariusze zastosowania wysokoczęstotliwościowych płytek PCB występują głównie w dziedzinach o surowych wymaganiach środowiskowych, takich jak automatyka przemysłowa, opieka medyczna i przemysł wojskowy. Dlatego materiał podstawowy i proces muszą spełniać dodatkowe wymagania dotyczące właściwości fizycznych

· Odporność na wysoką temperaturę: Niektóre materiały podstawowe wytrzymują temperatury powyżej 260°C, spełniając wymagania procesowe lutowania w piecu konwekcyjnym i falowym, jednocześnie nadając się do długotrwałej pracy urządzeń w warunkach wysokich temperatur.

· Odporność chemiczna: Materiał podstawowy musi charakteryzować się odpornością na kwasy i zasady oraz odpornością na wilgoć, aby zapobiec odwarstwieniu materiału podstawowego i utlenieniu folii miedzianej w trudnych warunkach środowiskowych.

· Stabilność mechaniczna: Folia miedziana ma silną siłę przylegania do podłoża, co zmniejsza ryzyko wyginania lub odkształcania, zapewniając niezawodność urządzenia w warunkach drgań i wstrząsów.

Wysoka precyzja produkcji

Dokładność technologii przetwarzania PCB wysokiej częstotliwości jest znacznie wyższa niż w przypadku zwykłych PCB. Do podstawowych wymagań procesowych należą:

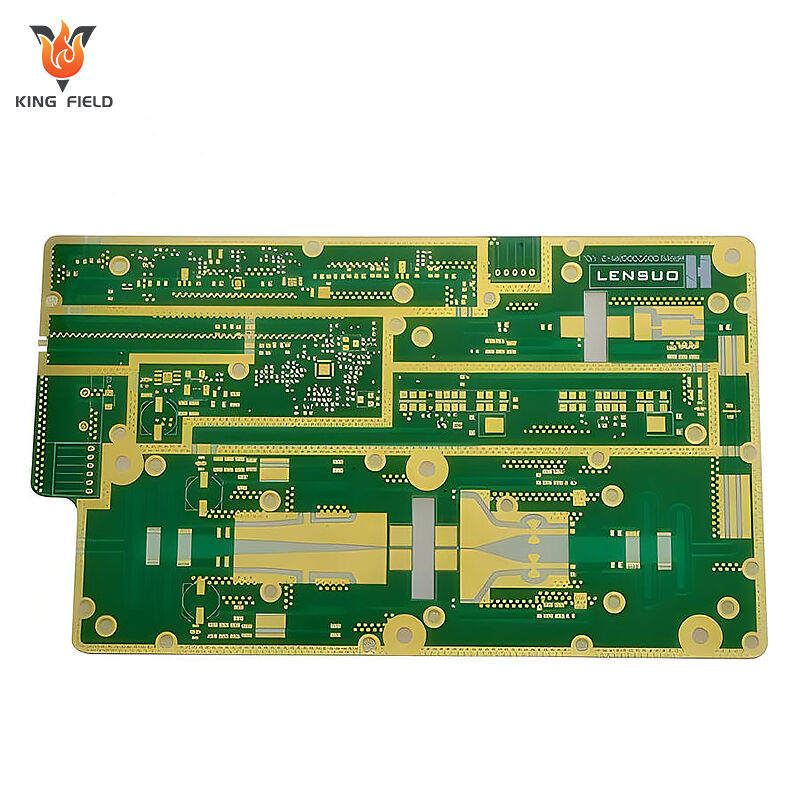

· Mała szerokość linii/odstęp między liniami: Może osiągać szerokość linii i odstępy 3mil/3mil (0,076 mm/0,076 mm) lub nawet cieńsze, spełniając wymagania układów o wysokiej gęstości i wysokiej częstotliwości.

· Precyzyjne wiercenie: Minimalna średnica otworu może wynosić 0,1 mm, a tolerancja położenia otworu jest kontrolowana w zakresie ±0,01 mm, co pozwala uniknąć zmian impedancji spowodowanych odchyleniem położenia otworu.

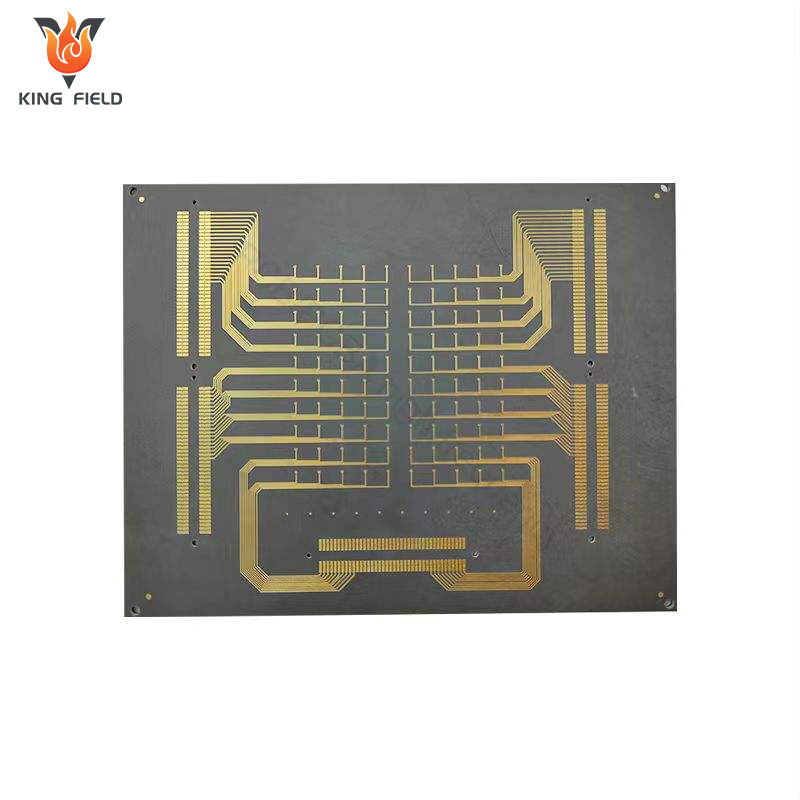

· Obróbka powierzchni: Procesy powlekania złotem i srebrem są najczęściej stosowane w celu zmniejszenia strat sygnału na powierzchni przewodnika .

Materiały stosowane w płytach drukowanych wysokiej częstotliwości

Podłoże rdzenia

Podłoże jest podstawą PCB wysokiej częstotliwości i bezpośrednio wpływa na straty transmisji sygnału oraz jego stabilność. Głównymi rodzajami i parametrami są następujące:

| Typ podłoża | Kluczowe parametry | Zalety | Zakres zastosowania | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Ekstremalnie niskie straty, odporność na wysoką temperaturę (260°C+), duża stabilność chemiczna oraz odporność na wilgoć | Radar wojskowy, łączność satelitarna, urządzenia mikrofalowe i radiowe | ||

| Seria Rogers | Na przykład RO4350B: Dk≈3,48, Df≈0,0037 | Charakteryzuje się ekstremalnie wysoką stabilnością impedancji, niskimi stratami oraz dobrą wydajnością przetwarzania | stacje bazowe 5G, moduły RF, komponenty wysokiej częstotliwości do przemysłowego sterowania | ||

| Płyta epoksydowa wysokiej częstotliwości | Dk≈3,5-4,0, Df≈0,005-0,01 | Niski koszt, łatwa obróbka i duża kompatybilność | Komponenty RF do elektroniki użytkowej, urządzenia wysokiej częstotliwości wejściowego poziomu | ||

| Podłoże wypełnione ceramiką | Dk≈4,0-6,0, Df≈0,002-0,004 | Wysoka przewodność cieplna i dobra stabilność wymiarowa | Sprzęt wysokiej mocy o wysokiej częstotliwości, moduły RF do zastosowań motoryzacyjnych | ||

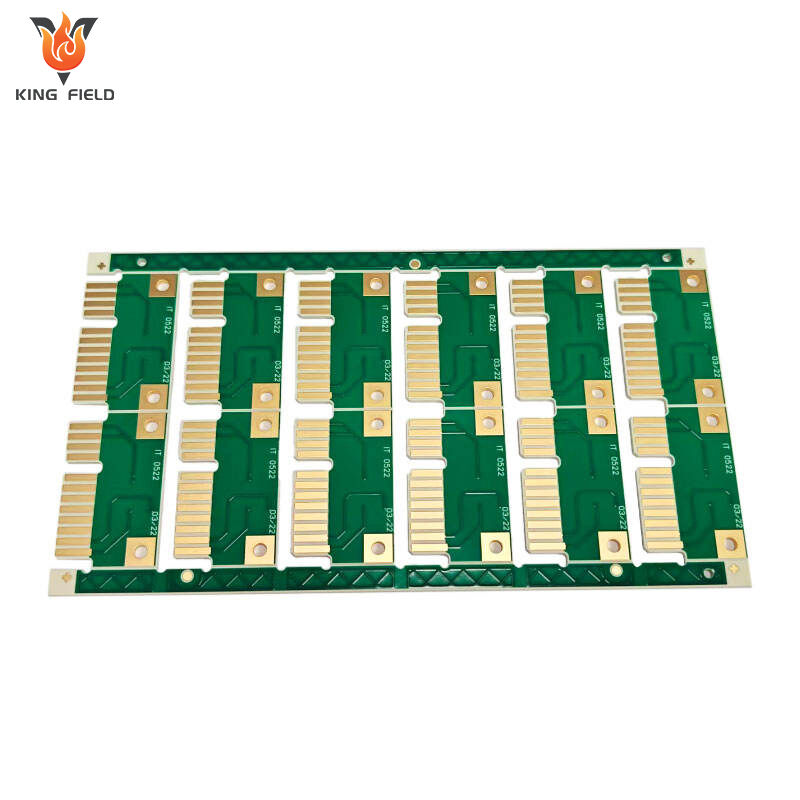

Materiał folii miedzianej

Sygnały o wysokiej częstotliwości wykazują efekt naskórkowy, dlatego dobór folii miedzianej musi uwzględniać zarówno sprawność przewodzenia, jak i płaskość powierzchni:

· Folia elektrolityczna: Niski koszt, umiarkowana chropowatość powierzchni, odpowiednia dla większości zastosowań PCB o wysokiej częstotliwości;

· Folia walcowana: Gładka powierzchnia, mniejsze straty spowodowane zjawiskiem naskórkowym, odpowiednia dla urządzeń radiowych o wysokiej częstotliwości i dużej wrażliwości;

· Grubość folii miedzianej: Najczęściej stosowane to 1 uncja (35 μm) lub ½ uncji (17,5 μm). Cienka folia miedziana zmniejsza indukcyjność pasożytniczą i lepiej nadaje się do gęstych obwodów o wysokiej częstotliwości.

Materiały do obróbki powierzchniowej

Obróbka powierzchniowa płyt PCB wysokiej częstotliwości musi zmniejszać rezystancję kontaktową, zapobiegać utlenianiu miedzi oraz unikać wpływu na transmisję sygnałów wysokiej częstotliwości

· Powłoka złota (ENIG): Gładka powierzchnia, silna odporność na utlenianie, niski opór kontaktowy, mały wpływ na straty sygnału wysokiej częstotliwości, odpowiedni dla precyzyjnych interfejsów RF.

· Pokrycie srebrem: Charakteryzuje się lepszą przewodnością elektryczną niż pokrycie złotem i mniejszymi stratami, jednak łatwo utlenia się i wymaga połączenia z warstwą antyutleniającą. Nadaje się do obwodów mikrofalowych wysokiej częstotliwości.

· Organiczna maska lutownicza (OSP): Ma niski koszt i prosty proces wykonania, ale średnia odporność na wysoką temperaturę. Nadaje się do PCB wysokiej częstotliwości w elektronice konsumenckiej wrażliwej na cenę.

Zalety płytek drukowanych wysokiej częstotliwości

Niska tłumienność sygnału zapewnia jakość transmisji

Dzięki użyciu dedykowanych podłoży o niskiej stałej dielektrycznej (Dk) i niskich stratach dielektrycznych (Df), takich jak PTFE i seria Rogers, można skutecznie zmniejszyć straty energii sygnałów wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz podczas transmisji uniknąć zniekształceń sygnału oraz spełnić wymagania dotyczące długodystansowej i wysokoczęstotliwościowej komunikacji i przesyłania danych.

Wysokoprecyzyjna kontrola impedancji poprawia integralność sygnału

Dzięki dokładnemu zaprojektowaniu szerokości ścieżek, odstępów między nimi oraz grubości podłoża, tolerancja impedancji jest kontrolowana w zakresie ±3% do ±5%, co pozwala na stabilne dopasowanie standardowych impedancji takich jak 50Ω/75Ω, unikając odbić sygnału i zjawisk fal stojących, zapewniając niezawodne działanie obwodów wysokiej częstotliwości, takich jak RF i mikrofalowe.

Silna odporność na zakłócenia, odpowiednia dla złożonych środowisk elektromagnetycznych

Optymalna struktura okablowania (takie jak mikropaski i taśmy) oraz projekt wielowarstwowego uziemienia mogą zmniejszyć pojemność i indukcyjność pasożytniczą, a także zakłócenia międzysygnałowe i promieniowanie elektromagnetyczne (EMI). W połączeniu z lokalnym ekranowaniem metalowym może przeciwdziałać zewnętrznym zakłóceniom elektromagnetycznym i nadaje się do zastosowań o wysokich wymaganiach dotyczących zgodności elektromagnetycznej, takich jak urządzenia sterujące przemysłowe i przyrządy medyczne.

Doskonała adaptacja środowiskowa, spełniająca wymagania trudnych warunków pracy

Dedykowana podłoża wysokoczęstotliwościowe charakteryzują się odpornością na wysoką temperaturę (powyżej 260°C), odpornością na korozję chemiczną oraz odpornością na wilgoć. W połączeniu z trwałym procesem łączenia folii miedzianej mogą zapewniać stabilną wydajność w trudnych warunkach, takich jak wibracje oraz cykle wysokiej i niskiej temperatury, spełniając wymagania długotrwałej pracy na poziomie motoryzacyjnym i wojskowym sprzętu.

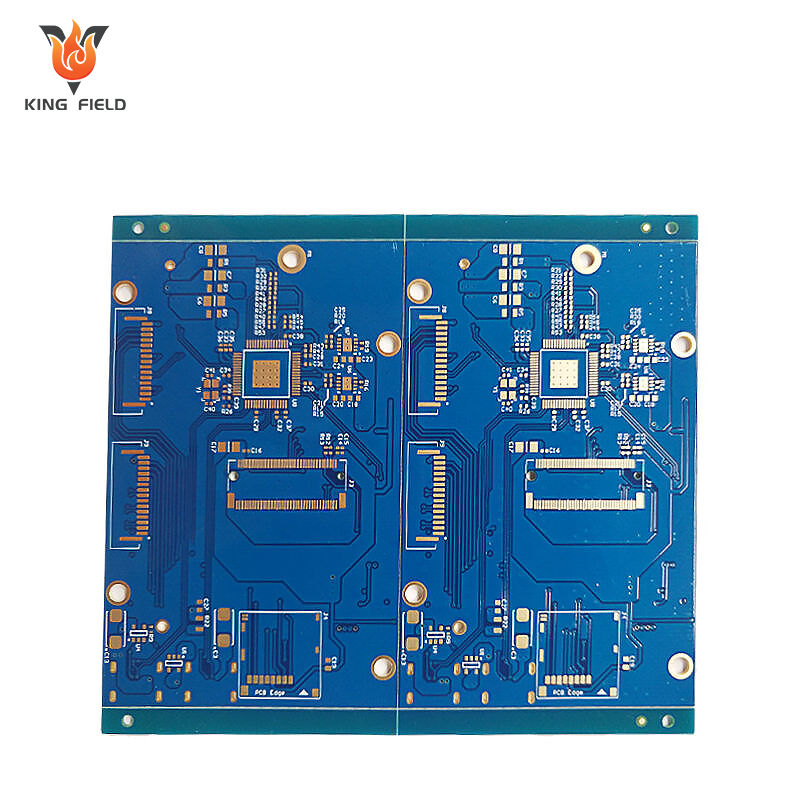

Wsparcie wysokiej integracji ułatwia projektowanie miniaturyzowane

Obsługuje przetwarzanie cienkich linii o szerokości i odstępach 3mil/3mil i poniżej, jak również małych średnic otworów. Umożliwia uzyskanie gęstego rozmieszczenia ścieżek, spełniając wymagania projektowe miniaturowych i wysoce zintegrowanych produktów, takich jak moduły RF i komponenty stacji bazowych 5G, oszczędzając przy tym przestrzeń urządzeń.

Możliwości produkcyjne

| Możliwości produkcji PCB | |||||

| element | Zdolność produkcyjna | Minimalna odległość S/M do płytki, do SMT | 0.075mm/0.1mm | Jednorodność miedzi galwanicznej | z90% |

| Liczba warstw | 1~40 | Minimalna przestrzeń dla legendy do padu/SMT | 0,2 mm/0,2 mm | Dokładność wzoru do wzoru | ±3 mil (±0,075 mm) |

| Rozmiar produkcji (min. i maks.) | 250 mm x 40 mm / 710 mm x 250 mm | Grubość warstwy powierzchniowej dla Ni/Au/Sn/OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Dokładność wzoru do otworu | ±4 mil (±0,1 mm) |

| Grubość miedzi warstwy laminatu | 1/3 ~ 10z | Minimalny rozmiar pola testowego E- | 8 X 8mil | Minimalna szerokość linii/przerwa | 0.045 /0.045 |

| Grubość płyty produktu | 0.036~2.5mm | Minimalna odległość między polami testowymi | 8mil | Tolerancja trawienia | +20% 0,02 mm) |

| Dokładność automatycznego cięcia | 0,1mm | Minimalna tolerancja wymiaru obrysu (od krawędzi zewnętrznej do obwodu) | ±0,1 mm | Tolerancja dopasowania warstwy ochronnej | ±6 mil (±0,1 mm) |

| Wielkość wiercenia (min/maks/tolerancja wielkości otworu) | 0,075 mm/6,5 mm/±0,025 mm | Minimalna tolerancja wymiaru obrysu | ±0,1 mm | Tolerancja nadmiaru kleju przy prasowaniu C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Minimalny promień zaokrąglenia narożnika konturu (wewnętrzny narożnik zaokrąglony) | 0,2 mm | Dopuszczalne odchylenie dopasowania dla laminatów termoutwardzalnych S/M i S/M utwardzanych UV | ±0,3mm |

| maksymalny współczynnik proporcji (grubość/średnica otworu) | 8:1 | Minimalna odległość palców złotych od konturu | 0,075 mm | Minimalna mostka S/M | 0,1mm |