Vysokofrekvenčné dosky plošných spojov

Vysokovýkonné vysokofrekvenčné dosky plošných spojov pre RF, mikrovlnné a vysokorýchlostné signálové aplikácie. Vysokej triedy nízkostratové materiály (PTFE/Rogers), presná kontrola impedancie, a prototypovanie za 24 hodín + rýchla dodávka. Podpora DFM a testovanie kvality zabezpečujú spoľahlivý výkon pri GHz frekvenciách.

✅ Nízkostratové materiály pre integritu signálu

✅ Presná kontrola impedancie (±5 %)

✅ Zameranie na RF/telekomunikácie/vysokorýchlostný prenos dát

Popis

Čo je vysokofrekvenčná doska plošných spojov?

Vysokofrekvenčná DPS je typ DPS, ktorý používa špecializované substráty s nízkou dielektrickou konštantou (Dk) a nízkymi dielektrickými stratami (Df), ako napríklad PTFE a séria Rogers. Vyžaduje prísne riadenie impedancie a optimalizované prepojovanie, aby sa znížili parazitné parametre. Je špeciálne navrhnutá pre scenáre prenosu vysokofrekvenčných signálov v rozsahu od 300 MHz do 3 GHz. Vysokopresné tlačené dosky s plošnými spojmi, ktoré sú široko kompatibilné so zariadeniami v oblastiach ako komunikácia, vojensý priemysel, medicína starostlivosť a spotrebná elektronika.

Vlastnosti vysokofrekvenčných DPS

Vlastnosti vysokofrekvenčných komunikačných obvodov sú navrhnuté na základe troch základných požiadaviek: nízke straty, vysoká stabilita a odolnosť voči rušeniu pri prenose vysokofrekvenčných signálov v rozsahu od 300 MHz do 3 GHz. Každá vlastnosť zodpovedá konkrétnemu výberu materiálu, technologickým normám a aplikačným hodnotám. Nasleduje podrobné rozdelenie:

Vlastnosť nízkych strát substrátu

Pri prenose vysokofrekvenčných signálov dochádza k stratám energie v dôsledku dielektrických vlastností substrátu. Toto je základný rozdiel medzi vysokofrekvenčnými obvodmi a bežnými DPS.

Kľúčové parametre

· Nízka dielektrická konštanta (Dk): Dielektrická konštanta určuje rýchlosť prenosu signálu. Čím nižšia hodnota Dk, tým vyššia rýchlosť prenosu signálu a menšie oneskorenie signálu. Hodnota Dk vysokofrekvenčných dosiek plošných spojov je zvyčajne stabilná medzi 2,2 a 4,5 (hodnota Dk bežných substrátov FR-4 je približne 4,6 až 4,8) a je potrebné zabezpečiť stabilitu Dk pri rôznych teplotách a frekvenciách, aby sa predišlo skresleniu signálu.

· Nízky tangent dielektrických strát (Df): Hodnota Df priamo odráža straty energie signálu v substráte. Čím nižšia hodnota Df, tým menšie straty. Hodnota Df vysokofrekvenčných substrátov dosiek plošných spojov je zvyčajne nižšia ako 0,002 (hodnota Df) bežného FR-4 je približne 0,02), čo efektívne zníži útlm signálu a je obzvlášť vhodné pre dlhodobý a vysokofrekvenčný prenos signálu.

Typický substrát

· PTFE (polytetrafluóretylén): Dk≈2,1, Df≈0,0009, odolnosť voči vysokým teplotám (nad 260 ℃), vysoká chemická stabilita, ideálny pre náročné aplikácie ako vo vojenskom priemysle a satelitnej komunikácii.

· Seriál Rogers (napr. RO4350B): Dk≈3,48, Df≈0,0037, s vynikajúcou stabilitou impedancie, vhodný pre 5G základne stanice a RF moduly.

· Vysokofrekvenčná epoxidová doska: Nižšie náklady, Dk≈3,5-4,0, spĺňa základné požiadavky RF komponentov v spotrebnej elektronike.

Vysoká presnosť riadenia impedancie

Vysokofrekvenčné signály sú extrémne citlivé na zmeny impedancie. Nesúlad impedancie môže spôsobiť odraz signálu, stojaté vlny a skreslenie, čím sa priamo ovplyvňuje výkon zariadenia.

· Normy riadenia impedancie: Bežne používané hodnoty impedancie pre vysokofrekvenčné DPS sú 50Ω a 75Ω. Tolerancia impedance by mala byť kontrolovaná v rozmedzí ±3 % až ±5 %.

· Spôsob realizácie: Presným navrhovaním štyroch základných parametrov – šírky vodiča, vzdialenosti vodičov, hrúbky substrátu a hrúbky medienej fólie – a overením pomocou softvéru na elektromagnetickú simuláciu, sa zabezpečí konzistencia impedancie. Napríklad hodnota impedancie mikropáskovej štruktúry je priamo úmerná šírke vodiča a nepriamo úmerná hrúbke substrátu. Je potrebné ju opakovane upravovať, aby sa dosiahla cieľová hodnota.

Nízke parazitné parametre a odolnosť voči rušeniu

Vo vysokofrekvenčných obvodoch môžu parazitné kapacity a indukčnosti vodičov spôsobiť dodatočné rušivé zdroje, čo vedie k prelievaniu signálov alebo elektromagnetickej interferencii (EMI). Preto je potrebné vysokofrekvenčné DPS navrhnúť a optimalizovať tak, aby sa znížili parazitné efekty.

Návrh s nízkymi parazitnými parametrami

· Skrátiť dĺžku vodičov, znížiť obtekanie trás a tak znížiť parazitnú indukčnosť;

· Zväčšiť vzdialenosť medzi signálnymi vodičmi alebo použiť uzemňovacie izolačné pásy na zníženie parazitickej kapacity;

· Použiť špeciálne štruktúry prenosových liniek, ako napríklad mikropáskové alebo pásikové vedenia, čím sa zníži elektromagnetická väzba medzi signálmi a vonkajším prostredím;

Odolnosť voči elektromagnetickému rušeniu (EMI)

· Zvýšiť počet uzemňovacích vrstiev, aby sa vytvorila „chránená dutina“ a blokovalo sa vonkajšie elektromagnetické rušenie;

· Vykonajte lokálne stínienie citlivých komponentov, aby ste znížili vnútorné vyžarovanie signálu;

· Optimalizujte usporiadanie napájania a uzemnenia, aby ste znížili vplyv rušenia z napájania na vysokofrekvenčné signály.

Vynikajúce fyzikálne a environmentálne prispôsobivé vlastnosti

Aplikačné scenáre vysokofrekvenčných DPS sa väčšinou nachádzajú v oblastiach s prísnymi požiadavkami na prostredie, ako sú priemyselné riadenie, zdravotníctvo a vojenský priemysel. Preto musia materiál základne a proces spĺňať dodatočné fyzikálne vlastnosti

· Odolnosť voči vysokým teplotám: Niektoré základné materiály vydržia teploty vyššie ako 260 °C, čo spĺňa požiadavky procesov reflow a vlnovej spájkovania, a zároveň sú vhodné pre dlhodobý prevádzku zariadení v prostredí s vysokou teplotou.

· Odpornosť na chemikálie: Základný materiál musí mať vlastnosti odolnosti voči kyselinám, zásadám a vlhkosti, aby sa predišlo delaminácii základného materiálu a oxidácii medienej fólie v náročných prostrediach.

· Mechanická stabilita: Medená fólia má silnú zlučivosť s podložkou, čo znižuje pravdepodobnosť skresenia alebo deformácie a zabezpečuje spoľahlivosť zariadenia za podmienok vibrácií a rázov.

Vysoká presnosť výroby

Presnosť spracovania technológie vysokofrekvenčných DPS je oveľa vyššia ako u bežných DPS. K základným požiadavkám procesu patrí:

· Jemná šírka vedenia/vzdialenosť medzi vedeniami: Môže dosiahnuť šírku vedenia a medzier 3mil/3mil (0,076 mm/0,076 mm) alebo ešte tenšie, čím spĺňa požiadavky zapojenia vysokohustotných a vysokofrekčných obvodov.

· Presné vŕtanie: Minimálny priemer otvoru môže dosiahnuť 0,1 mm a tolerancia polohy otvoru je kontrolovaná v rozsahu ±0,01 mm, čím sa predchádza zmene impedancie spôsobenej odchýlkou polohy otvoru.

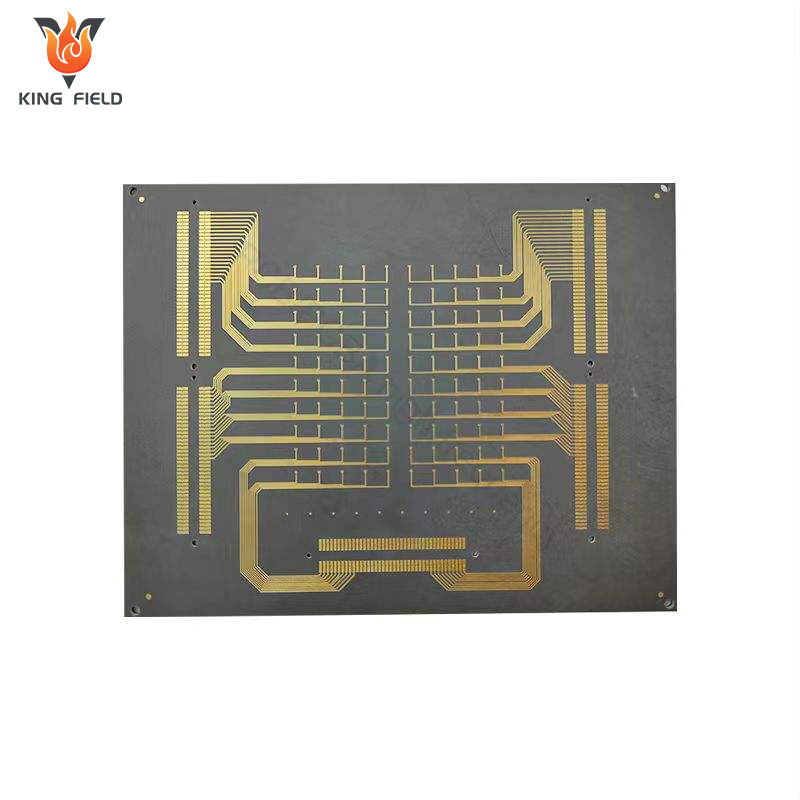

· Povrchová úprava: Procesy zlatého a strieborného pozinkovania sa väčšinou používajú na zníženie strát signálu na povrchu vodiča .

Materiály používané vo vysokofrekvenčných doskách plošných spojov

Jadrový materiál

Substrát je základom pre vysokofrekvenčné dosky plošných spojov a priamo ovplyvňuje straty pri prenose signálu a stabilitu. Hlavné typy a parametre sú nasledovné:

| Typ podložky | Jadro parametrov | Výhoda | Aplikačné scenáre | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Extrémne nízke straty, odolnosť voči vysokým teplotám (260 ℃+), vysoká chemická stabilita a odolnosť voči vlhkosti | Vojskové radarové systémy, satelitná komunikácia, mikrovlnné a rádiové frekvenčné zariadenia | ||

| Rogers series | Napríklad RO4350B: Dk≈3,48, Df≈0,0037 | Vyznačuje sa extrémne vysokou stabilitou impedancie, nízkymi stratami a dobrými spracovateľskými vlastnosťami | 5G základňové stanice, RF moduly, vysokofrekvenčné komponenty priemyselného riadenia | ||

| Vysokofrekvenčná epoxidová doska | Dk≈3,5-4,0, Df≈0,005-0,01 | Nízka cena, ľahká spracovateľnosť a vysoká kompatibilita | RF komponenty spotrebného elektronika, zariadenia nižšej triedy pre vysoké frekvencie | ||

| Substrát plnený keramikou | Dk≈4,0-6,0, Df≈0,002-0,004 | Vysoká tepelná vodivosť a dobrá rozmerná stabilita | Vysokovýkonové vysokofrekvenčné zariadenia, RF moduly automobilovej triedy | ||

Materiál medienej fólie

Vysokofrekčné signály majú kožový efekt, preto pri výbere medi treba zohľadniť nielen vodivú účinnosť, ale aj povrchovú rovnosť:

· Elektrolytická medená fólia: Nízke náklady, stredná drsnosť povrchu, vhodná pre väčšinu vysokofrekčných PCB aplikácií;

· Valčekovaná medená fólia: Hladší povrch, menšie straty v dôsledku kožového efektu, vhodný pre vysokofrekvenčné a vysokej citlivosti rádiové zariadenia;

· Hrúbka medienej fólie: Bežne používané sú 1oz (35μm) alebo ½oz (17,5μm). Tenká medená fólia môže znížiť parazitnú indukčnosť a je vhodnejšia pre husté vysokofrekvenčné zapojenie.

Materiály pre povrchovú úpravu

Povrchová úprava vysokofrekvenčných PCB musí znížiť prechodový odpor, zabrániť oxidácii medi a zabrániť vplyvu na prenos vysokofrekvenčných signálov

· Zlatá úprava (ENIG): Hladký povrch, vysoká odolnosť voči oxidácii, nízky prechodový odpor, malý vplyv na stratu vysokofrekvenčného signálu, vhodné pre vysokopresné RF rozhrania.

· Strieborné pokovovanie: Má lepšiu elektrickú vodivosť ako zlaté pokovovanie a nižšie straty, no je náchylnejšie k oxidácii a vyžaduje kombináciu s protioxidačnou vrstvou. Je vhodné pre vysokofrekvenčné mikrovlnné obvody.

· Organická spájkovacia maska (OSP): Má nízku cenu a jednoduchý proces, no jej odolnosť voči vysokým teplotám je priemerná. Je vhodná pre vysokofrekvenčné dosky plošných spojov (PCB) vo spotrebných elektronických zariadeniach citlivých na náklady.

Výhody vysokofrekvenčných tlačených dosiek plošných spojov

Nízke útlmy signálu zabezpečujú kvalitu prenosu

Použitím špeciálnych substrátov s nízkou dielektrickou konštantou (Dk) a nízkymi dielektrickými stratami (Df), ako sú PTFE a série Rogers, možno účinne znížiť stratu energie vysokofrekvenčných signálov v rozsahu od 300 MHz do 3 GHz počas prenosu možno zabrániť skresleniu signálu a splniť požiadavky na dlhodobú a vysokofrekvenčnú komunikáciu a prenos dát.

Vysoká presnosť riadenia impedancie zvyšuje integritu signálu

Presným navrhovaním šírky vodiča, vzdialenosti medzi vodičmi a hrúbky substrátu sa tolerancia impedance udržiava v rozmedzí ±3 % až ±5 %, čo umožňuje stabilné prispôsobenie štandardným impedanciám, ako sú 50Ω/75Ω, a zabraňuje odrazu signálu a vzniku stojatých vĺn a zabezpečuje spoľahlivý chod vysokofrekvenčných obvodov, ako sú RF a mikrovlnné.

Silná odolnosť voči rušeniu, vhodné pre komplexné elektromagnetické prostredia

Optimalizovaná káblová štruktúra (napríklad mikropáskové vedenia a pásikové spoje) a viacvrstvový návrh uzemnenia môžu znížiť parazitnú kapacitu a indukčnosť, ako aj prelievanie signálov a elektromagnetické vyžarovanie (EMI). V kombinácii s lokálnym kovovým clonením dokáže odolávať vonkajšiemu elektromagnetickému rušeniu a je vhodná pre scenáre s vysokými požiadavkami na elektromagnetickú kompatibilitu, ako sú priemyselné riadiace zariadenia a lekárne prístroje.

Vynikajúca prispôsobivosť prostrediu, spĺňa náročné prevádzkové podmienky

Vyhradený vysokofrekvenčný substrát má odolnosť voči vysokým teplotám (vyše 260 ℃), odolnosť voči chemickému koróznemu pôsobeniu a vlhkosti. Spolu s stabilným procesom spojovania mediakovou fóliou môže zachovať stabilný výkon v náročných prostrediach, ako sú vibrácie a cykly vysokých a nízkych teplôt, a spĺňa požiadavky na dlhodobý prevádzku automobilovej a vojenskej triedy zariadení.

Podpora vysokého stupňa integrácie umožňuje miniaturizovaný dizajn

Podporuje spracovanie jemných šírok čiar a vzdialeností 3mil/3mil a nižších, ako aj malé priemery otvorov. Môže dosiahnuť vysokú hustotu zapojenia, čím spĺňa návrhové požiadavky miniaturizovaných a vysoce integrovaných produktov, ako sú RF moduly a komponenty 5G záklňových staníc, a ušetrí priestor zariadení.

Výrobné schopnosti

| Výrobná kapacita dosiek plošných spojov | |||||

| - Nie, nie. | Výrobné schopnosti | Min. vzdialenosť medzi S/M a plôškou, ku SMT | 0,075 mm/0,1 mm | Homogenita galvanického medi | z90 % |

| Počet vrstiev | 1~40 | Min. vzdialenosť medzi legendou a plôškou / ku SMT | 0,2 mm/0,2 mm | Presnosť vzoru voči vzoru | ±3 mil (±0,075 mm) |

| Výrobná veľkosť (min a max) | 250 mm x 40 mm / 710 mm x 250 mm | Hrúbka povrchovej úpravy pre Ni/Au/Sn/OSP | 1~6 μm / 0,05~0,76 μm / 4~20 μm / 1 μm | Presnosť vzoru voči otvoru | ±4 mil (±0,1 mm) |

| Hrúbka medi pri laminácii | 1/3 ~ 10z | Min. veľkosť otestovaného kontaktového políčka | 8 x 8 mil | Minimálna šírka linky/priestor | 0.045 /0.045 |

| Hrúbka výrobnej dosky | 0.036~2,5 mm | Min. vzdialenosť medzi testovanými ploškami | 8 mil | Tolerancia leptania | +20 % (0,02 mm) |

| Presnosť automatického rezania | 0,1 mm | Min. tolerancia rozmery obrysu (vonkajší okraj ku obvodu) | ±0.1mm | Tolerancia zarovnania krycej vrstvy | ±6mil (±0,1 mm) |

| Veľkosť vrtáka (min/max/tolerancia veľkosti otvoru) | 0,075 mm / 6,5 mm / ±0,025 mm | Minimálna tolerancia rozmeru obrysu | ±0.1mm | Tolerancia nadmerného lepidla pri lisovaní C/L | 0,1 mm |

| Warp&Twist | ≤0.5% | Minimálny polomer R rohu obrysu (vnútorný zaoblený roh) | 0.2mm | Tolerancia zarovnania termosetového S/M a UV S/M | ±0,3mm |

| maximálny pomer strán (hrúbka/prúmer otvoru) | 8:1 | Min. vzdialenosť zlatého kontaktu po obryse | 0.075mm | Min. mostík S/M | 0,1 mm |