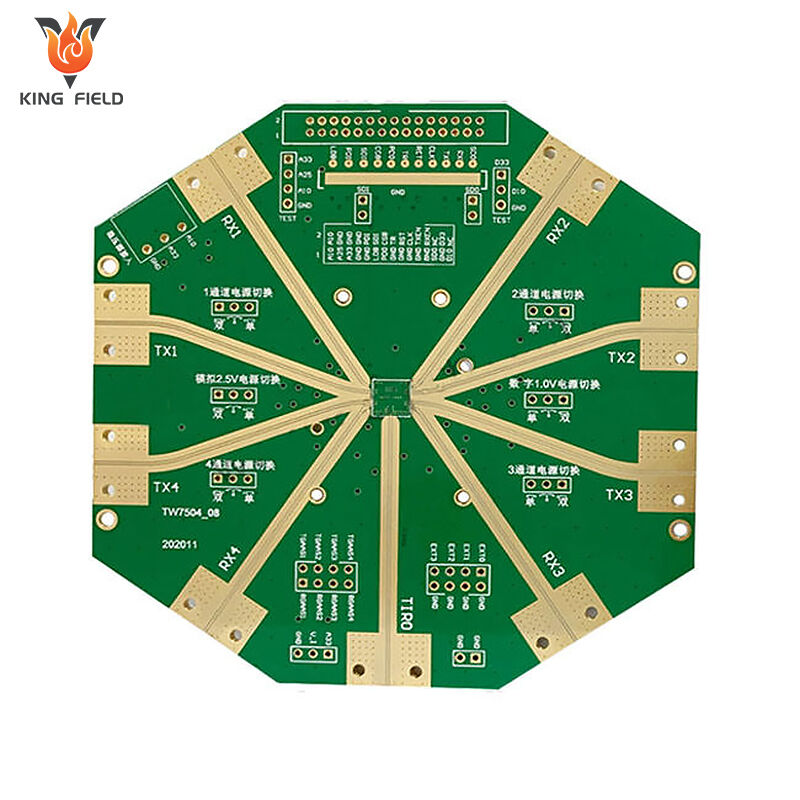

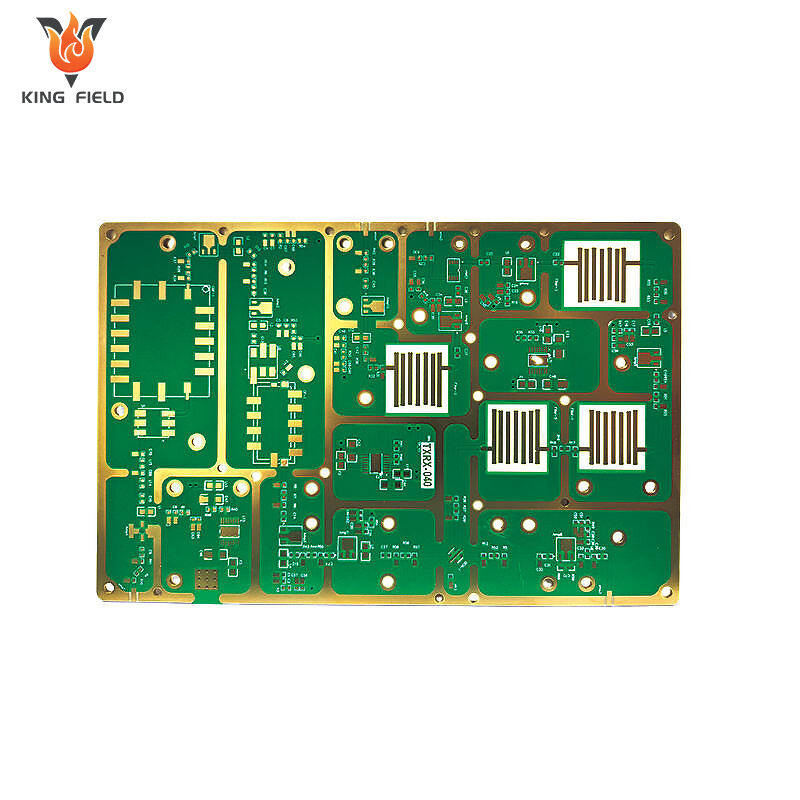

ПП с висока честота

Високоефективни високочестотни PCB за приложения с РЧ, микровълнови и високоскоростни сигнали. Премиум материали с ниски загуби (PTFE/Rogers), прецизен контрол на импеданса, и прототипиране за 24 часа + бърза доставка. Поддръжка при проектиране за производство и тестове за качество осигуряват надеждна работа при GHz честоти.

✅ Материали с ниски загуби за целост на сигнала

✅ Прецизен контрол на импеданса (±5%)

✅ Фокус върху РЧ/телекомуникации/високоскоростни данни

Описание

Какво е високочестотна PCB платка?

Печатна платка за висока честота е вид PCB, която използва специализирани подложки с нисък диелектричен коефициент (Dk) и ниско диелектрично загуба (Df), като PTFE и серия Rogers. Изисква строг контрол на импеданса и оптимизирано трасиране, за да се намалят паразитните параметри. Специално е проектирана за предаване на сигнали при висока честота в диапазона от 300 MHz до 3 GHz. Високоточни печатни платки, съвместими с оборудване в области като комуникации, военна промишленост, медицина грижи и битова електроника.

Характеристики на високочестотни PCB

Характеристиките на високочестотни комуникационни вериги се проектират според три основни изисквания при предаването на високочестотни сигнали в диапазона от 300 MHz до 3 GHz: ниски загуби, висока стабилност и устойчивост към смущения. Всяка характеристика съответства на конкретен подбор на материали, технологични стандарти и приложна стойност. По-долу е даден подробен разбор:

Характеристиката за ниски загуби на подложката

При предаване на високочестотни сигнали възникват загуби на енергия поради диелектричните свойства на подложката. Това е основната разлика между високочестотните вериги и обикновените PCB.

Ключови параметри

· Нисък диелектричен коефициент (Dk): Диелектричният коефициент определя скоростта на предаване на сигнала. Колкото по-ниска е стойността на Dk, толкова по-висока е скоростта на предаване на сигнала и по-малко е закъснението на сигнала. Стойността на Dk за високочестотни PCB подложки обикновено е стабилна между 2,2 и 4,5 (Dk на обикновените FR-4 подложки е приблизително 4,6 до 4,8) и е необходимо да се осигури стабилност на Dk при различни температури и честоти, за да се избегне деформация на сигнала.

· Нисък тангенс на диелектрични загуби (Df): Стойността на Df директно отразява енергийните загуби на сигнала в подложата. Колкото по-ниска е стойността на Df, толкова по-малки са загубите. Стойността на Df за подложи на високочестотни PCB обикновено е по-малка от 0,002 (Df на обикновения FR-4 е около 0,02), което ефективно намалява затихването на сигнала и е особено подходящо за дълги разстояния и предаване на високочестотни сигнали.

Типична подложка

· PTFE (Политетрафлуороетилен): Dk≈2,1, Df≈0,0009, устойчивост при високи температери (над 260℃), висока химическа стабилност, първият избор за високи изисквания в сектори като военната промишленост и сателитна комуникация.

· Поредица Rogers (например RO4350B): Dk≈3,48, Df≈0,0037, с изключителна стабилност на импеданса, подходящ за 5G базови станции и RF модули.

· Високочестотна епоксидна смола: По-ниска цена, Dk≈3,5-4,0, отговаря на основните изисквания за RF компоненти в потребителската електроника.

Характеристики за високоточен контрол на импеданса

Високочестотните сигнали са изключително чувствителни към промени в импеданса. Несъответствието на импеданса може да причини отражение на сигнала, стоечни вълни и изкривяване, което директно засяга производителността на оборудването.

· Стандарти за контрол на импеданса: Често използваните стойности на импеданса за високочестотни PCBs са 50Ω и 75Ω. Допускането за импеданс трябва да бъде в рамките на ±3% до ±5%. в рамките на ±3% до ±5%.

· Метод на реализация: Чрез прецизно проектиране на четири основни параметъра – ширина на линията, разстояние между линиите, дебелина на подложката и дебелина на медната фолиа – и проверка чрез софтуер за електромагнитно моделиране, се осигурява съгласуваност на импеданса. Например, стойността на импеданса на структура от тип микролентов линия е правопропорционална на ширината на линията и обратнопропорционална на дебелината на субстрата. Трябва да се настройва многократно, за да се достигне целевата стойност.

Ниски паразитни параметри и характеристики за противодействие на смущения

Във високочестотни вериги паразитната капацитетност и индуктивност на проводниците могат да създадат допълнителни източници на смущения, водещи до взаимно влияние между сигнали или електромагнитно излъчване (EMI). Поради това високочестотните PCBs трябва да бъдат проектирани и оптимизирани, за да се намалят паразитните ефекти.

Проектиране с ниски паразитни параметри

· Съкратете дължината на проводниците, намалете заобикалящото трасиране и понижете паразитната индуктивност;

· Увеличете разстоянието между сигналните линии или използвайте ленти за заземяване за изолация, за да намалите паразитната капацитивност;

· Използват се специални структури на предаващи линии, като микроленти и лентовидни линии, за намаляване на електромагнитното свързване между сигнали и външния свят.

Възможност за противодействие на електромагнитни смущения (EMI)

· Увеличаване на броя на заземяващи слоеве, за да се създаде „екранираща кухина“ и да се блокира външно електромагнитно смущение;

· Прилагане на локално екраниране на чувствителни компоненти, за да се намали вътрешното излъчване на сигнали;

· Оптимизиране на разположението на захранване и заземяване, за намаляване на влиянието на шум от захранване върху високочестотни сигнали.

Отлични физически и екологични адаптивни характеристики

Сценариите за приложение на високочестотни PCB най-често са в области със строги изисквания към околната среда, като индустриален контрол, медицинско обслужване и военната промишленост. Поради това основният материал и процесът трябва да отговарят на допълнителни изисквания за физическа производителност

· Топлинна устойчивост: Някои материали за подложки издържат температури над 260℃, което отговаря на изискванията за процеси като рефлуксно запояване и вълново запояване, и в същото време са подходящи за дългосрочна работа на оборудване в среди с висока температура.

· Химическа устойчивост: Материалът за подложката трябва да притежава свойства на устойчивост към киселини, алкални вещества и влага, за да се предотврати разслояване на подложката и окисляване на медната фолиа в неблагоприятни среди.

· Механична стабилност: Медната фолиа има силна адхезия към субстрата, което намалява възможността за огъване или деформация и осигурява надеждност на оборудването при условия на вибрации и ударни натоварвания.

Висока прецизност при производството

Точността на технологичния процес за високочестотни PCBs е значително по-висока в сравнение с обикновените PCBs. Основните изисквания за процеса включват:

· Малка ширина на линия/разстояние между линии: Може да се постигне ширина на линиите и разстояния от 3mil/3mil (0,076 мм/0,076 мм) или дори по-тънки, за да се отговори на изискванията за окабеляване на високоплътни и високочестотни вериги.

· Прецизна пробивка: Минималният диаметър на отвора може да достигне 0,1 мм, а допусковата стойност за позицията на отвора е в рамките на ±0,01 мм, като се избягват промени в импеданса, причинени от отклонение в позицията на отвора.

· Повърхностна обработка: Процесите на галванизиране със злато и сребро се използват предимно за намаляване на загубите на сигнала по повърхността на проводника .

Материалите, използвани в печатни платки за висока честота

Основен субстрат

Субстратът е основата на високочестотните PCB и директно влияе върху загубата и стабилността на предаване на сигнала. Основните типове и параметри са следните:

| Тип на субстрата | Основни параметри | Предимство | Приложими сценарии | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Изключително ниска загуба, устойчивост на висока температура (260℃+), добра химическа стабилност и устойчивост на влага | Военни радари, спътникова комуникация, микровълново и радиочестотно оборудване | ||

| Rogers серия | Например RO4350B: Dk≈3,48, Df≈0,0037 | Характеризира се с изключително висока стабилност на импеданса, ниска загуба и добро технологично изпълнение | 5G базови станции, RF модули, високочестотни компоненти за промишлено управление | ||

| Високочестотна епоксидна смола | Dk≈3.5-4.0, Df≈0.005-0.01 | Ниска цена, лесен за обработка и с добра съвместимост | RF компоненти за битова електроника, устройства с високочестотни компоненти за стартиращи потребители | ||

| Субстрат с керамично пълнене | Dk≈4.0-6.0, Df≈0.002-0.004 | Висока топлопроводимост и добра размерна стабилност | Високомощни високочестотни устройства, RF модули за автомобилна употреба | ||

Материал от медна фолиа

Високочестотните сигнали имат кожен ефект, затова при избора на медна фолиа трябва да се вземат предвид както ефективността на проводимостта, така и равнинността на повърхността:

· Електролитна медна фолиа: Ниска цена, умерена грапавост на повърхността, подходяща за повечето високочестотни PCB приложения;

· Валцувана медна фолиа: По-гладка повърхност, по-малки загуби вследствие кожен ефект, подходяща за високочестотни и високочувствителни радиочестотни устройства;

· Дебелина на медната фолия: Често използвани са 1oz (35μm) или ½oz (17.5μm). Тънка медна фолия намалява паразитна индуктивност и е по-подходяща за високоплътни високочестотни трасета.

Материали за повърхностна обработка

Повърхностната обработка на високочестотни PCB трябва да намали контактното съпротивление, да предотврати оксидирането на медната фолиа и да избегне влиянието върху предаването на високочестотни сигнали

· Златно покритие (ENIG): Гладка повърхност, добра устойчивост на окисляване, ниско контактно съпротивление, малък ефект върху загубите на високочестотен сигнал, подходящо за високоточни RF интерфейси.

· Сребърно покритие: Има по-добра електрическа проводимост в сравнение с позлатяването и по-ниски загуби, но е склонно към окисляване и изисква комбиниране с антиоксидантно покритие. Подходящо е за високочестотни микровълнови вериги.

· Органична маска за лепене (OSP): Има ниска цена и проста технология, но устойчивостта му към високи температури е средна. Подходящо е за високочестотни PCB в битовата електроника, при която е важна чувствителността към разходите.

Предимствата на печатни платки за висока честота

Ниското затихване на сигнала осигурява високо качество на предаването

Чрез използване на специализирани подложки с нисък диелектричен коефициент (Dk) и ниско диелектрично загуба (Df), като PTFE и серията Rogers, може ефективно да се намали енергийната загуба на високочестотни сигнали в диапазона от 300 MHz до 3 GHz по време на предаване може да се избегне изкривяването на сигнала и да се отговори на изискванията за дълги разстояния и високочестотна комуникация и предаване на данни.

Високоточен контрол на импеданса подобрява цялостността на сигнала

Чрез прецизно проектиране на ширината на линията, разстоянието между линиите и дебелината на подложката, толерантността на импеданса се контролира в рамките на ±3% до ±5%, осигурявайки стабилно съгласуване на стандартни импеданси като 50Ω/75Ω, избягвайки отражението на сигнала и явлението стояща вълна, както и гарантиране на надеждната работа на високочестотни вериги като RF и микровълнови.

Силна устойчивост към смущения, подходяща за сложни електромагнитни среди

Оптимизираната структура на окабеляването (като микроленти и лентови линии) и дизайна с многослойно заземяване могат да намалят паразитната капацитивност и индуктивност, както и възможността за кръстосани сигнали и електромагнитно излъчване (EMI). В комбинация с локално метално екраниране може да се осигури съпротива срещу външни електромагнитни смущения и е подходящо за сценарии с високи изисквания за електромагнитна съвместимост, като оборудване за промишлен контрол и медицински инструменти.

Отлична адаптивност към околната среда, отговаря на сурови работни условия

Специализираният високочестотен субстрат притежава устойчивост на високи температури (над 260℃), устойчивост към химическа корозия и влага. В комбинация с устойчив процес на залепване на медна фолиа, той може да осигури стабилни работни характеристики в сурови среди като вибрации и цикли на високи и ниски температури, отговаряйки на изискванията за продължителна работа на автомобилно и военно ниво оборудване.

Поддържа висока интеграция, което улеснява миниатюризиран дизайн

Поддържа обработката на тесни линии и разстояния между тях от 3 mil/3 mil и по-малко, както и малки диаметри на отвори. Може да осъществи висока плътност на окабеляване, отговаряйки на проектните изисквания за миниатюризирани и високоинтегрирани продукти като RF модули и компоненти за 5G базови станции, като спестява пространство за оборудването.

Производствени възможности

| Възможности за производство на PCB | |||||

| елемент | Производствени възможности | Мин. разстояние S/M до контактна площадка, до SMT | 0.075mm/0.1mm | Хомогенност на електролитно нанесено Cu | z90% |

| Брой слоеве | 1~40 | Мин. разстояние за легенда до SMT | 0,2 мм/0,2 мм | Точност на шаблон спрямо шаблон | ±3 mil (±0,075 мм) |

| Размери за производство (мин. и макс.) | 250 мм x 40 мм / 710 мм x 250 мм | Дебелина на повърхностната обработка за Ni/Au/Sn/OSP | 1–6 μm / 0,05–0,76 μm / 4–20 μm / 1 μm | Точност на шаблон спрямо отвор | ±4 mil (±0,1 мм) |

| Дебелина на медта при ламиниране | 1/3 ~ 10z | Минимален размер на тестовия контакт | 8 X 8mil | Минимална ширина/разстояние на проводник | 0.045 /0.045 |

| Дебелина на продуктната платка | 0.036~2.5mm | Минимално разстояние между тестовите контакти | 8mil | Допуснато отклонение при гравиране | +20% 0,02 мм) |

| Точност на автоматично рязане | 0.1mm | Минимално допуснато отклонение на контура (външен ръб до верига) | ±0.1мм | Допуснато отклонение при подравняване на защитния слой | ±6 mil (±0,1 mm) |

| Размер на свредло (мин/макс/допуснато отклонение на размера) | 0,075 мм/6,5 мм/±0,025 мм | Минимално допуснато отклонение на контура | ±0.1мм | Допуснато отклонение за излишно лепило при пресоване C/L | 0.1mm |

| Усукване и деформация | ≤0.5% | Мин. радиус на ъгъл за контур (вътрешен закръглен ъгъл) | 0.2mm | Допуснато отклонение за съвпадение на термореактивни S/M и UV S/M | ±0.3мм |

| максимално съотношение (дебелина/диаметър на отвор) | 8:1 | Мин. разстояние от златен контакт до контур | 0.075mm | Мин. мост на S/M | 0.1mm |