Højfrekvens PCB'er

Højtydende højfrekvens PCB til RF, mikrobølge- og højhastighedssignalanvendelser. Premium lavtabsmaterialer (PTFE/Rogers), præcis impedanskontrol, og 24-timers prototyping + hurtig levering. DFM-understøttelse og kvalitetstest sikrer pålidelig ydelse ved GHz-frekvenser.

✅ Lavtabsmaterialer for signalkvalitet

✅ Præcis impedanskontrol (±5 %)

✅ Fokus på RF/telekommunikation/højhastighedsdata

Beskrivelse

Hvad er et højfrekvent PCB?

Et højfrekvent printkort er en type printkort, der bruger specialiserede substrater med lav dielektrisk konstant (Dk) og lav dielektrisk tab (Df), såsom PTFE og Rogers-serien. Det kræver streng impedanskontrol og optimeret layout for at reducere parasitiske parametre. Det er specielt designet til overførsel af højfrekvente signaler fra 300 MHz til 3 GHz. Højpræcise printkort med bred kompatibilitet til udstyr inden for områder som kommunikation, militærindustri, medicinsk omsorg og forbrugerelektronik.

Karakteristika for højfrekvente PCB'er

Karakteristikaene for højfrekvente kommunikationskredsløb er udformet ud fra de tre kernekrav: lav tab, høj stabilitet og interferensmodstand ved overførsel af højfrekvente signaler i området fra 300 MHz til 3 GHz. Hver karakteristik svarer til specifikke materialer, processtandarder og anvendelsesværdier. Nedenfor følger en detaljeret gennemgang:

Substratets lave tabsegenskab

Når højfrekvente signaler transmitteres, opstår energitab på grund af substratets dielektriske egenskaber. Dette er den kerneforskellen mellem højfrekvente kredsløb og almindelige PCB'er.

Nøgleparametre

· Lav dielektrisk konstant (Dk): Dielektrisk konstant bestemmer signalements hastighed. Jo lavere Dk-værdi, desto hurtigere signalementshastighed og mindre signalforsinkelse. Dk-værdien for højfrekvente PCB substrater er typisk stabil mellem 2,2 og 4,5 (Dk for almindelige FR-4-substrater er ca. 4,6 til 4,8), og det er nødvendigt at sikre stabilitet af Dk ved forskellige temperaturer og frekvenser for at undgå signaldistortion.

· Lav dielektrisk tabstangent (Df): Df-værdien afspejler direkte energitabet for signalet i substratet. Jo lavere Df, desto mindre tab. Df-værdien for højfrekvente PCB-substrater er generelt under 0,002 (Df for almindeligt FR-4 er ca. 0,02), hvilket effektivt reducerer signaldæmpning og er især velegnet til langdistance- og højfrekvent signaloverførsel.

Typisk substrat

· PTFE (Polytetrafluoroethylen): Dk≈2,1, Df≈0,0009, temperaturbestandig (over 260℃), stor kemisk stabilitet, er det første valg til krævende anvendelser såsom militærindustri og satellitkommunikation.

· Rogers-serien (f.eks. RO4350B): Dk≈3,48, Df≈0,0037, med fremragende impedansstabilitet, egnet til 5G-basisstationer og RF-moduler.

· Højfrekvent epoksyharpiksplade: Lavere omkostninger, Dk≈3,5-4,0, opfylder de grundlæggende krav til RF-komponenter i forbruger elektronik.

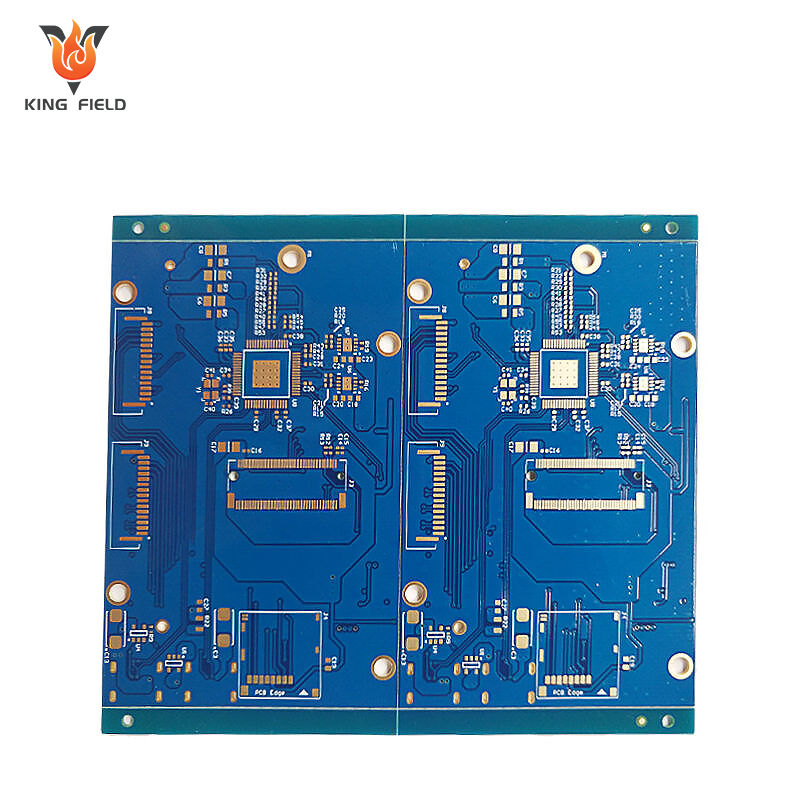

Højpræcisionsimpedansstyringsegenskaber

Højfrekvente signaler er ekstremt følsomme over for impedansændringer. Impedansmismatch kan forårsage signalforskydning, stående bølger og forvrængning, hvilket direkte påvirker udstyrets ydeevne.

· Impedansstyringsstandarder: De almindeligt anvendte impedansværdier for højfrekvente PCB'er er 50Ω og 75Ω. Impedanstolerancen bør holdes inden for ±3 % til ±5 %.

· Gennemførelsesmetode: Ved præcist at designe fire kerneparametre – ledningsbredde, ledningsafstand, substrattykkelse og kobberfolietykkelse – og verificere dem med elektromagnetisk simuleringssoftware, sikres impedankonsistens. For eksempel er impedansværdien for en mikrobølgestribestruktur direkte proportional med linjebredden og omvendt proportional med substrattykkelsen. Den skal justeres gentagne gange for at nå målværdien.

Lave parasitiske parametre og god støjimmunitet

I højfrekvenskredsløb kan de parasitiske kapaciteter og induktanser i ledninger skabe yderligere interferenskilder, hvilket fører til signalcrosstalk eller elektromagnetisk udstråling (EMI). Derfor skal højfrekvens-PCB'er designes og optimeres for at reducere parasitiske effekter.

Design med lave parasitiske parametre

· Forkort ledningslængden, reducer omvejsruter og formindsk parasitisk induktans;

· Øg afstanden mellem signalledninger eller brug jordforbundne isolationsbånd for at reducere parasitisk kapacitet;

· Brug af specielle transmissionstrukturer såsom mikrobåndledninger og båndledninger for at mindske elektromagnetisk kobling mellem signaler og omverdenen;

Modstandsdygtighed over for elektromagnetisk interferens (EMI)

· Øg antallet af jordlags for at danne en „skærmende hulrum“ og blokere for ekstern elektromagnetisk forstyrrelse;

· Udfør lokal afskærmning af følsomme komponenter for at reducere intern signaludstråling;

· Optimer strømforsyningen og jordforbindelseslayoutet for at mindske indvirkningen af støj fra strømforsyningen på højfrekvente signaler.

Udmærkede fysiske og miljømæssige tilpasningsegenskaber

Anvendelsesscenarierne for højfrekvente PCB'er ligger hovedsageligt inden for områder med strenge miljøkrav såsom industriel kontrol, sundhedspleje og militærindustri. Derfor skal basematerialet og processen opfylde yderligere krav til fysiske egenskaber

· Højt modstandsdygtighed over for varme: Nogle basismaterialer kan tåle temperaturer over 260 °C, hvilket opfylder kravene til reflow- og bølgesoldervidenskab, og samtidig være velegnet til langvarig drift af udstyr i varme miljøer.

· Kemisk modstandsdygtighed: Basismaterialet skal have egenskaber som modstandsdygtighed over for syrer og baser samt fugtmodstandsdygtighed for at forhindre delaminering af basismaterialet og oxidation af kobberfolien i barske miljøer.

· Mekanisk stabilitet: Kobberfolien har en stærk forbindelseskraft med substratet, hvilket gør det mindre sandsynligt, at den bukker eller deformeres, og sikrer udstyrets pålidelighed under vibration og stød.

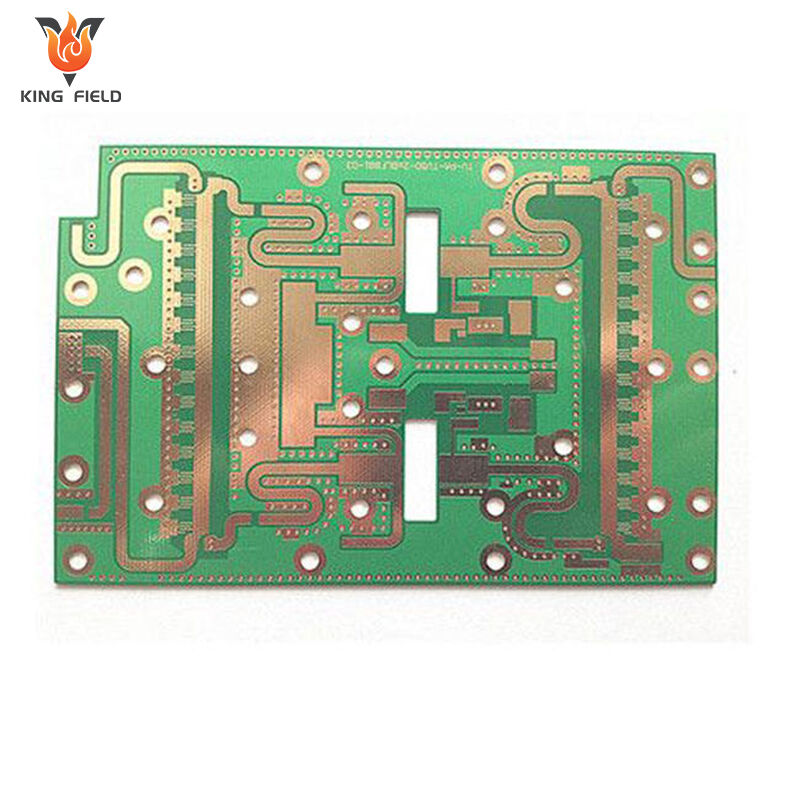

Høj fremstillingspræcisionskarakteristik

Fremstillingsteknologiens nøjagtighed for højfrekvente PCB'er er langt højere end for almindelige PCB'er. Kerneproceskravene inkluderer:

· Finkantet linjebredde/linjeafstand: Den kan opnå linjebredder og -afstande på 3mil/3mil (0,076 mm/0,076 mm) eller endnu smallere, hvilket imødekommer kravene til forbindelser i højtydende og højfrekvente kredsløb.

· Præcist boring: Minimum bore diameter kan nå 0,1 mm, og hull placeringstolerance er begrænset til ±0,01 mm, så impedansændringer forårsaget af afvigelse undgås.

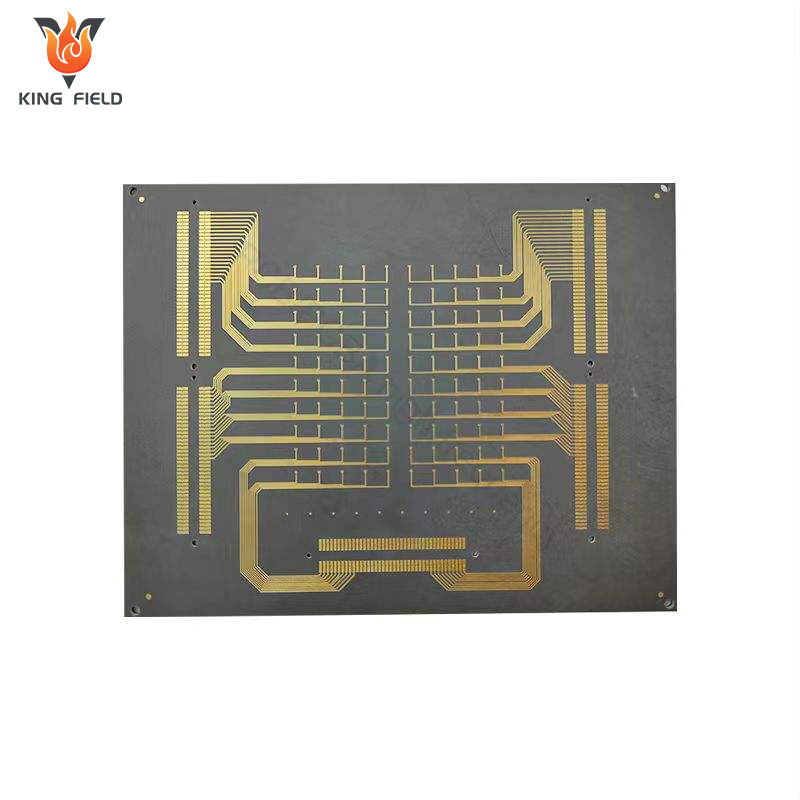

· Overfladebehandling: Guldpladering og sølvpladering anvendes overvejende for at reducere signaltab på lederoverfladen .

De materialer, der anvendes i højfrekvente printkort

Kernemateriale

Substratet er grundlaget for højfrekvente PCB'er og påvirker direkte signalsvind og stabilitet. De almindelige typer og parametre er som følger:

| Substrattype | Kerneparametre | Fordele | Anvendelsesscenarier | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Ekstremt lavt svind, høj temperaturbestandighed (260℃+), stor kemisk stabilitet og fugtbestandighed | Militær radar, satellitkommunikation, mikrobølge- og højfrekvensudstyr | ||

| Rogers-serien | Tag RO4350B som eksempel: Dk≈3,48, Df≈0,0037 | Det kendetegnes ved ekstremt høj impedansstabilitet, lavt svind og god bearbejdningsevne | 5G-basisstationer, RF-moduler, industrielle styreenheder med højfrekvente komponenter | ||

| Højfrekvent epoksyplade | Dk≈3,5-4,0, Df≈0,005-0,01 | Lav omkostning, nem at bearbejde og stor kompatibilitet | RF-komponenter til forbrugerelektronik, indgangsniveau højfrekvente enheder | ||

| Substrat fyldt med keramik | Dk≈4,0-6,0, Df≈0,002-0,004 | Høj termisk ledningsevne og god dimensionsstabilitet | Højtydende højfrekvent udstyr, RF-moduler til bilindustrien | ||

Kobberfoliemateriale

Højfrekvente signaler har en skineffekt, så valget af kobberfolie skal tage højde for både ledningseffektivitet og overfladeplanhed:

· Elektrolytisk kobberfolie: Lav omkostning, moderat overfladeruhed, egnet til de fleste højfrekvente PCB-scenarier;

· Valset kobberfolie: Jævnere overflade, mindre tab ved hud-effekt, velegnet til højfrekvens- og højsensitiv radiofrekvensudstyr;

· Tykkelse af kobberfølje: Almindeligt brugt er 1oz (35μm) eller ½oz (17,5μm). Tynd kobberfølje kan reducere parasitisk induktans og er mere velegnet til højdensitets højfrekvensforbindelser.

Overfladebehandlingsmaterialer

Overfladebehandling af højfrekvente PCB'er skal reducere kontaktmodstanden, forhindre oxidation af kobberfolien og undgå at påvirke transmissionen af højfrekvente signaler

· Guldplatering (ENIG): Glat overflade, stærk oxidationstandsmodighed, lav kontaktmodstand, lille indflydelse på højfrekvent signaltab, egnet til præcise RF-interface.

· Sølgbelægning: Den har bedre elektrisk ledningsevne end guldbehandling og lavere tab, men er mere udsat for oxidation og skal derfor kombineres med en oxidationshæmmende belægning. Egnet til højfrekvente mikrobølgekredsløb.

· Organisk lodmaske (OSP): Den har lav omkostning og enkel proces, men dens modstandsdygtighed over for høj temperatur er gennemsnitlig. Egnet til højfrekvente PCB'er i forbrugerel-produkter, hvor omkostningerne er afgørende.

Fordele ved højfrekvente printkort

Lav signaldæmpning sikrer transmissionskvalitet

Ved at bruge dedikerede substrater med lav dielektrisk konstant (Dk) og lav dielektrisk tab (Df), såsom PTFE og Rogers-serien, kan energitabet for højfrekvente signaler i området fra 300 MHz til 3 GHz under transmission effektivt reduceres, signaldistortion undgås, og kravene til langdistance- og højfrekvenskommunikation samt dataoverførsel kan imødekommes.

Højpræcis impedanstyring forbedrer signalkvaliteten

Ved nøjagtigt at designe ledningsbredde, ledningsafstand og substrattykkelse styres impedanstolerancen inden for ±3 % til ±5 %, hvilket opnår stabil matchning af standardimpedanser såsom 50Ω/75Ω, undgår signalrefleksion og stående bølgefænomener og sikrer pålidelig drift af højfrekvenskredsløb såsom RF og mikrobølge.

Stærk evne til at modstå interferens, egnet til komplekse elektromagnetiske miljøer

Den optimerede forbindelsesstruktur (såsom mikrobølgebånd og båndledninger) og flerlags jordforbindelsesdesign kan reducere parasitisk kapacitans og induktans samt signalkrydsning og elektromagnetisk stråling (EMI). I kombination med lokal metalafskærmning kan den modstå ekstern elektromagnetisk påvirkning og er velegnet til scenarier med høje krav til elektromagnetisk kompatibilitet, såsom industrielle styreequipment og medicinske instrumenter.

Udmærket miljømæssig tilpasningsevne og opfylder krævende arbejdsmiljøer

Det dedikerede højfrekvens-underlag har høj modstandsstand over for varme (over 260℃), modstandsstand mod kemisk korrosion og fugt. Kombineret med en stabil kobberfolie-forbingsproces kan det opretholde stabil ydeevne i krævende miljøer såsom vibration og høje/lave temperaturcyklusser og opfylder kravene til langvarig drift på bil- og militærniveau udstyrets sikkerhed.<br>

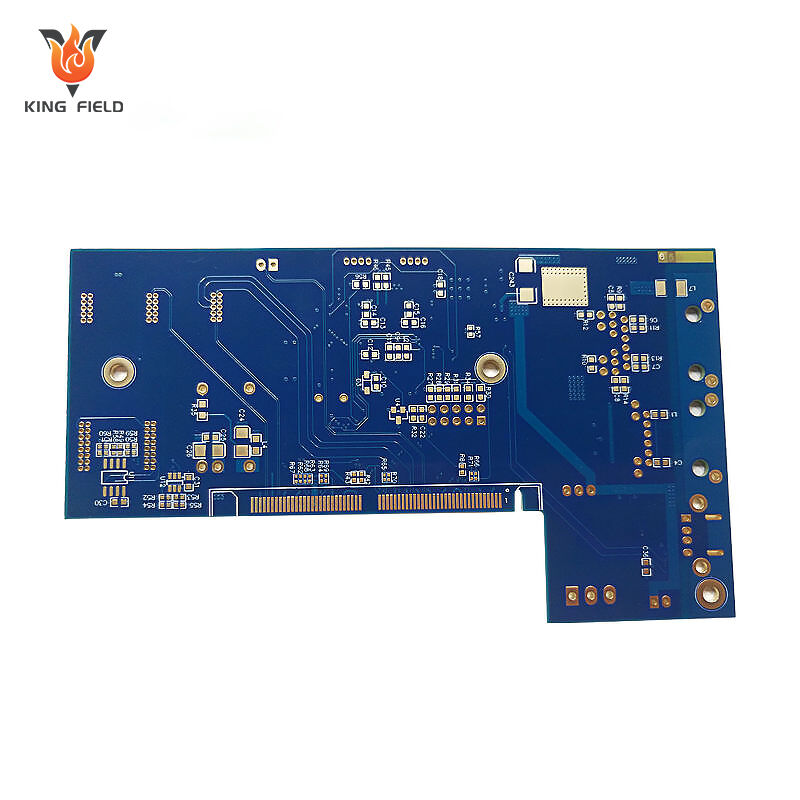

Understøttelse af høj integration gør miniaturdesign muligt

Understøtter behandling af fine linjebredder og -afstande på 3mil/3mil og derunder, samt små huldiametre. Kan opnå højdensitetsforbindelser, opfylde designkravene for miniatyriserede og højt integrerede produkter såsom RF moduler og 5G-basestationskomponenter samt spare udstyrsplads.

Produktionskapaciteter

| PCB-produktionskapacitet | |||||

| element | Produktionsevne | Minimumsafstand fra S/M til pad, til SMT | 0,075 mm/0,1 mm | Homogenitet af pladering af kobber | z90% |

| Antal lag | 1~40 | Minimumsafstand fra tekst til pad/til SMT | 0,2 mm/0,2 mm | Nøjagtighed af mønster til mønster | ±3 mil (±0,075 mm) |

| Produktionsstørrelse (min. og maks.) | 250 mm x 40 mm / 710 mm x 250 mm | Overfladebehandlingstykkelse for Ni/Au/Sn/OSP | 1~6 µm / 0,05~0,76 µm / 4~20 µm / 1 µm | Nøjagtighed af mønster i forhold til hul | ±4 mil (±0,1 mm) |

| Kobbertykkelse i lamination | 1/3 ~ 10z | Minimumsstørrelse E-testet pad | 8 x 8 mil | Min. linjebredde/afstand | 0.045 /0.045 |

| Produktets pladetykkelse | 0.036~2,5 mm | Min. afstand mellem testede poler | 8 mil | Ætsningstolerance | +20% 0,02 mm) |

| Automatisk skærenøjagtighed | 0,1 mm | Min. dimensionstolerance for omrids (ydre kant til kreds) | ±0,1 mm | Tolerancetillæg for dæklagets alignment | ±6mil (±0,1 mm) |

| Bor størrelse (Min/Maks/bores tolerancetillæg) | 0,075 mm/6,5 mm/±0,025 mm | Minimum tolerancetillæg for omrids | ±0,1 mm | Excessiv limtolerance ved presning af C/L | 0,1 mm |

| Vridning&Bøjning | ≤0.5% | Minimum R-hjørneradius for omrids (indre afrundet hjørne) | 0,2 mm | Alignment-tolerancetillæg for termohærdende S/M og UV S/M | ±0.3mm |

| maksimalt aspektforhold (tykkelse/bores diameter) | 8:1 | Min space gylden finger til omrids | 0,075 mm | Min S/M bro | 0,1 mm |