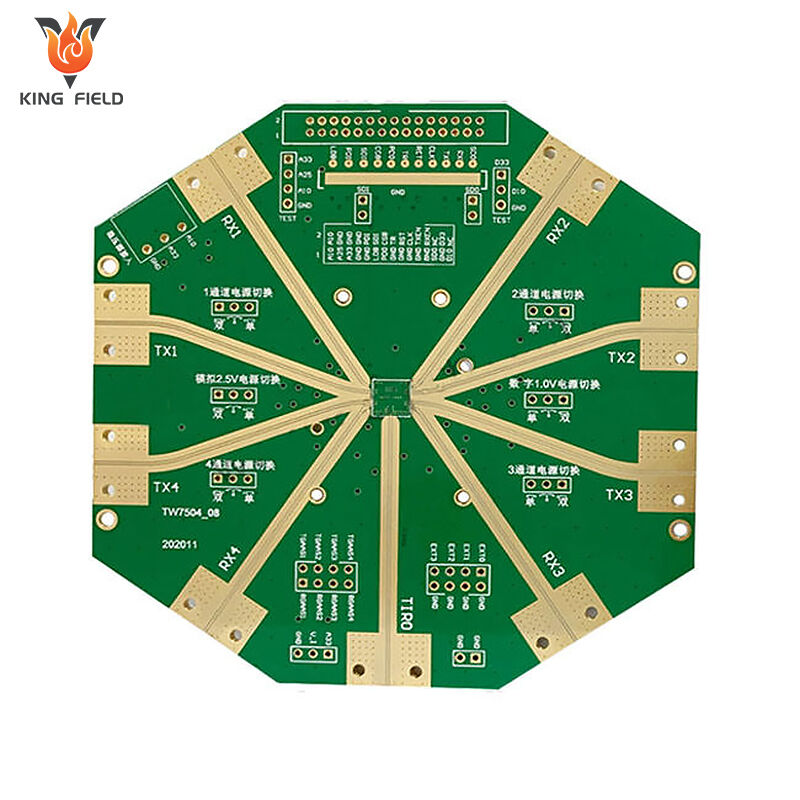

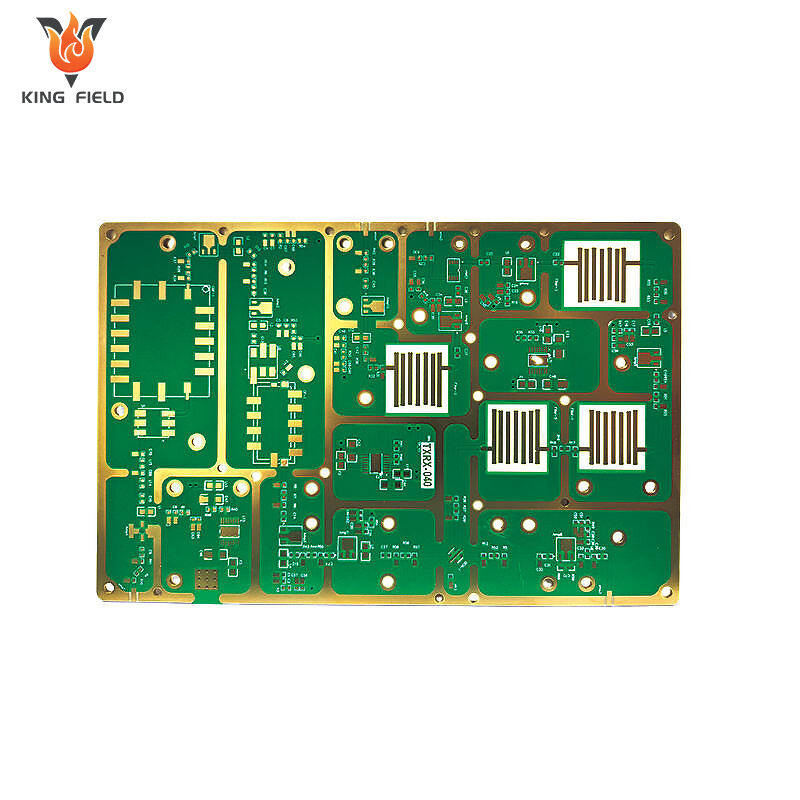

Печатные платы высокой частоты

Высокопроизводительные высокочастотные печатные платы для ВЧ, микроволновых и высокоскоростных сигнальных приложений. Премиальные малопотерные материалы (PTFE/Rogers), точный контроль импеданса, и прототипирование за 24 часа + быстрая доставка. Поддержка DFM и тестирование качества обеспечивают надежную работу на частотах в диапазоне ГГц.

✅ Малопотерные материалы для целостности сигнала

✅ Точный контроль импеданса (±5%)

✅ Сфокусированность на ВЧ/телекоммуникациях/высокоскоростной передаче данных

Описание

Что такое высокочастотная печатная плата?

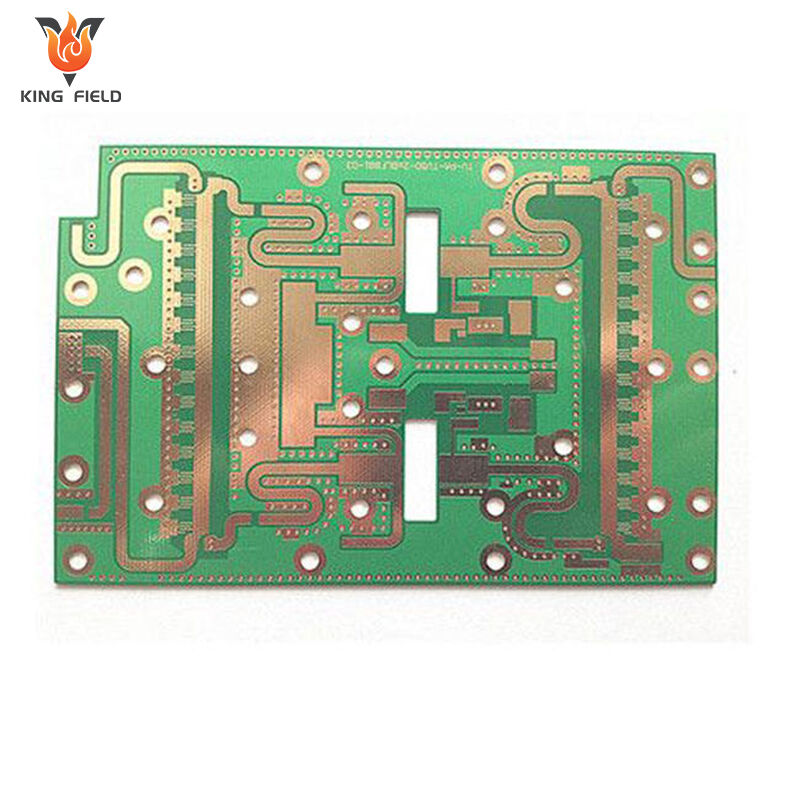

Высокочастотная печатная плата — это тип печатной платы, которая использует специализированные подложки с низкой диэлектрической проницаемостью (Dk) и низкими диэлектрическими потерями (Df), такие как PTFE и серия Rogers. Требуется строгий контроль импеданса и оптимизированная трассировка для уменьшения паразитных параметров. Она специально разработана для передачи высокочастотных сигналов в диапазоне от 300 МГц до 3 ГГц. Печатные платы высокой точности, совместимые с оборудованием в таких областях, как связь, военная промышленность, медицина уход и бытовая электроника.

Характеристики высокочастотных печатных плат

Характеристики высокочастотных цепей связи разработаны с учетом трех основных требований: низкие потери, высокая стабильность и устойчивость к помехам при передаче высокочастотных сигналов в диапазоне от 300 МГц до 3 ГГц. Каждая характеристика соответствует конкретному выбору материалов, стандартам процессов и областям применения. Ниже приведено подробное описание:

Характеристика низких потерь подложки

При передаче высокочастотных сигналов потери энергии возникают из-за диэлектрических свойств подложки. Это основное различие между высокочастотными цепями и обычными печатными платами.

Основные параметры

· Низкая диэлектрическая проницаемость (Dk): Диэлектрическая проницаемость определяет скорость передачи сигнала. Чем ниже значение Dk, тем выше скорость передачи сигнала и меньше задержка сигнала. Значение Dk высокочастотных печатных плат обычно стабильно в диапазоне от 2,2 до 4,5 (у типичных подложек FR-4 значение Dk составляет приблизительно 4,6–4,8), необходимо обеспечить стабильность Dk при различных температурах и частотах, чтобы избежать искажения сигнала.

· Низкий тангенс диэлектрических потерь (Df): Значение Df напрямую отражает потерю энергии сигнала в подложке. Чем ниже Df, тем меньше потери. Значение Df подложки высокочастотных печатных плат, как правило, менее 0,002 (Df обычного FR-4 составляет около 0,02), что эффективно снижает затухание сигнала и особенно подходит для передачи сигналов на большие расстояния и на высоких частотах.

Типичная подложка

· ПТФЕ (Политетрафторэтилен): Dk≈2,1, Df≈0,0009, устойчив к высоким температрам (свыше 260℃), обладает высокой химической стабильностью, является первым выбором для высоконагруженных сценариев, таких как военная промышленность и спутниковая связь.

· Серия Rogers (например, RO4350B): Dk≈3,48, Df≈0,0037, отличается превосходной стабильностью импеданса, подходит для базовых станций 5G и ВЧ-модулей.

· Высокочастотная эпоксидная смола: Более низкая стоимость, Dk≈3,5–4,0, соответствует базовым требованиям ВЧ-компонентов в потребительской электронике.

Характеристики высокоточного контроля импеданса

Высокочастотные сигналы чрезвычайно чувствительны к изменениям импеданса. Несоответствие импеданса может вызывать отражение сигнала, стоячие волны и искажения, что напрямую влияет на работу оборудования.

· Стандарты контроля импеданса: Наиболее распространённые значения импеданса для высокочастотных печатных плат — 50 Ом и 75 Ом. Допуск импеданса должен находиться в пределах ±3% до ±5%. в пределах ±3% до ±5%.

· Способ реализации: Путём точного проектирования четырёх основных параметров — ширины линии, расстояния между линиями, толщины подложки и толщины медной фольги — и проверки их с помощью программного обеспечения электромагнитного моделирования, обеспечивается согласованность импеданса. Например, значение импеданса структуры микрополосковой линии прямо пропорционально ширине линии и обратно пропорционально толщине подложки. Требуется многократная корректировка для достижения целевого значения.

Низкие паразитные параметры и характеристики подавления помех

В высокочастотных цепях паразитная ёмкость и индуктивность проводников могут создавать дополнительные источники помех, приводя к перекрёстным наводкам сигналов или электромагнитному излучению (EMI). Поэтому высокочастотные печатные платы необходимо проектировать и оптимизировать с целью уменьшения паразитных эффектов.

Конструирование с низкими паразитными параметрами

· Сократите длину проводников, избегайте извилистых трассировок и уменьшите паразитную индуктивность;

· Увеличьте расстояние между сигнальными линиями или используйте экранирующие заземлённые полосы для снижения паразитной ёмкости;

· Используйте специальные структуры передающих линий, такие как микрополосковые и полосковые линии, чтобы уменьшить электромагнитную связь между сигналами и внешней средой.

Способность противостоять электромагнитным помехам (EMI)

· Увеличьте количество слоёв заземления, чтобы создать «экранирующую полость» и блокировать внешние электромагнитные помехи;

· Выполняйте локальное экранирование чувствительных компонентов для уменьшения внутреннего излучения сигналов;

· Оптимизировать разводку питания и заземления, чтобы уменьшить влияние шумов питания на высокочастотные сигналы.

Высокие показатели физической и экологической устойчивости

Сценарии применения высокочастотных печатных плат в основном находятся в областях с жёсткими требованиями к окружающей среде, таких как промышленная автоматика, медицина и военная промышленность. Поэтому исходный материал и технологический процесс должны соответствовать дополнительным требованиям к физическим характеристикам

· Устойчивость к высоким температурам: Некоторые материалы основы выдерживают температуру выше 260 °C, что соответствует требованиям процессов пайки оплавлением и волной припоя, а также подходит для длительной работы оборудования в условиях высоких температур.

· Химическая стойкость: Материал основы должен обладать устойчивостью к кислотам, щелочам и влаге, чтобы предотвратить расслоение материала и окисление медной фольги в жёстких условиях эксплуатации.

· Механическая стабильность: Медная фольга имеет высокую силу сцепления с подложкой, что снижает вероятность коробления или деформации и обеспечивает надежность оборудования в условиях вибрации и ударов.

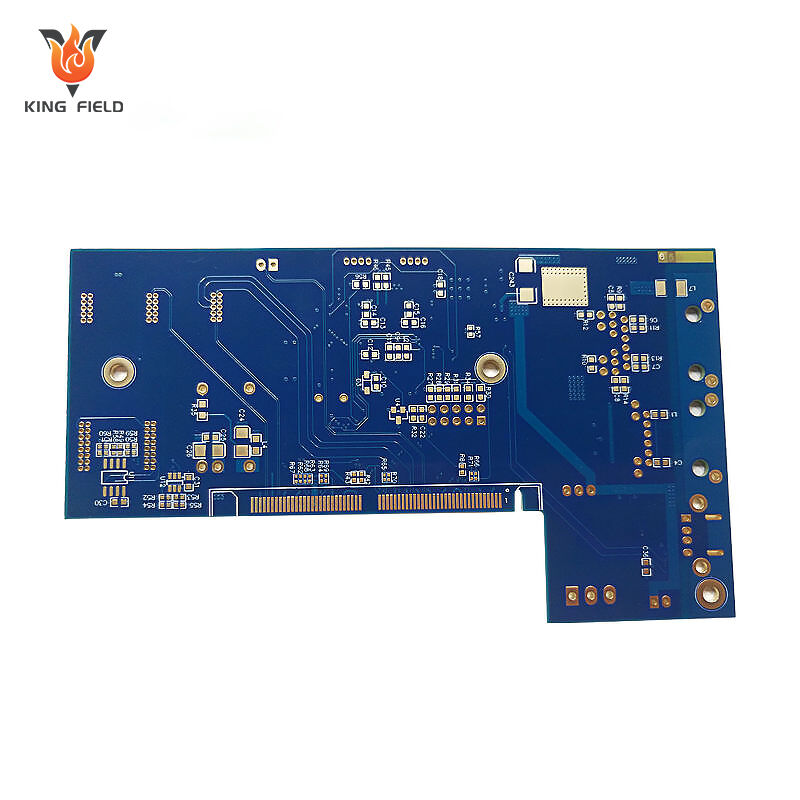

Высокая точность производства

Точность технологических процессов при изготовлении высокочастотных печатных плат значительно выше, чем у обычных. Ключевые технологические требования включают:

· Малая ширина линии/расстояние между линиями: Может обеспечивать ширину линий и расстояния 3mil/3mil (0,076 мм/0,076 мм) или ещё меньшие значения, удовлетворяя требованиям разводки высокоплотных и высокочастотных схем.

· Точное сверление: Минимальный диаметр отверстия может достигать 0,1 мм, а допуск позиционирования отверстий контролируется в пределах ±0,01 мм, что позволяет избежать изменений импеданса из-за отклонения положения отверстий.

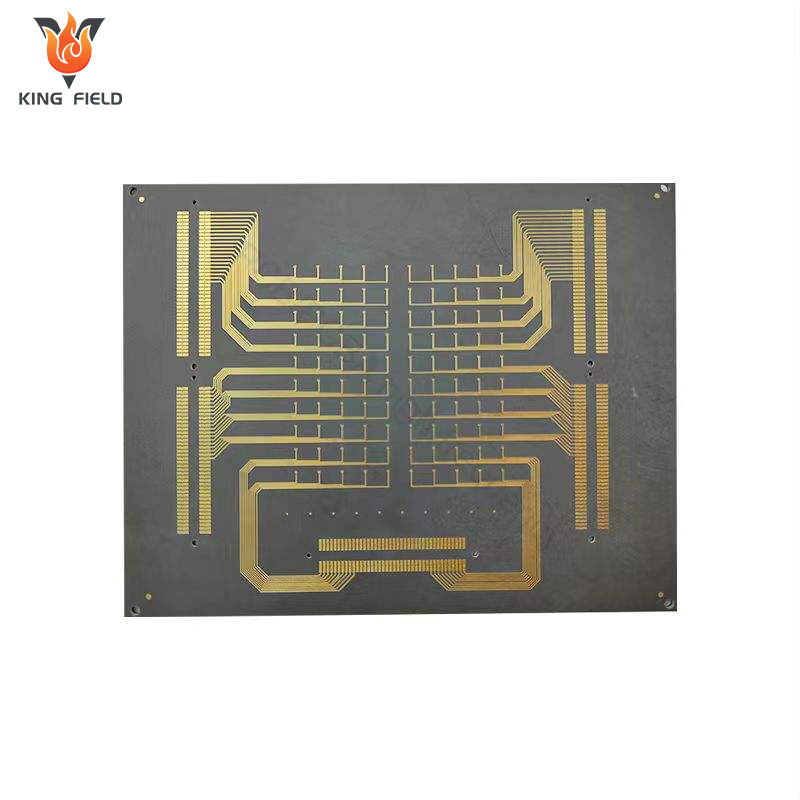

· Отделка поверхности: В основном применяются процессы золочения и серебрения для уменьшения потерь сигнала на поверхности проводника .

Материалы, используемые в высокочастотных печатных платах

Основной материал

Субстрат является основой высокочастотных печатных плат и напрямую влияет на потери при передаче сигнала и стабильность. Основные типы и параметры следующие:

| Тип субстрата | Основные параметры | Преимущества | Сценарии применения | ||

| ПТФЭ | Dk≈2,1, Df≈0,0009 | Экстремально низкие потери, устойчивость к высоким температурам (260 °C и выше), высокая химическая стабильность и влагостойкость | Военный радар, спутниковая связь, микроволновое и радиочастотное оборудование | ||

| Серия Rogers | Например, RO4350B: Dk≈3,48, Df≈0,0037 | Обладает чрезвычайно высокой стабильностью импеданса, низкими потерями и хорошими технологическими характеристиками | базовые станции 5G, ВЧ-модули, высокочастотные компоненты промышленного управления | ||

| Высокочастотная эпоксидная плата | Dk≈3,5–4,0, Df≈0,005–0,01 | Низкая стоимость, простота обработки и высокая совместимость | ВЧ-компоненты для бытовой электроники, базовые высокочастотные устройства | ||

| Субстрат с керамическим наполнением | Dk≈4,0–6,0, Df≈0,002–0,004 | Высокая теплопроводность и хорошая размерная стабильность | Высокомощное высокочастотное оборудование, ВЧ-модули автомобильного класса | ||

Материал медной фольги

Высокочастотные сигналы обладают поверхностным эффектом, поэтому при выборе медной фольги необходимо учитывать как эффективность проводимости, так и плоскостность поверхности:

· Электролитическая медная фольга: Низкая стоимость, умеренная шероховатость поверхности, подходит для большинства сценариев высокочастотных печатных плат;

· Катаная медная фольга: Более гладкая поверхность, меньшие потери от поверхностного эффекта, подходит для высокочастотного и высокочувствительного радиочастотного оборудования;

· Толщина медной фольги: Обычно используются 1 унция (35 мкм) или ½ унции (17,5 мкм). Тонкая медная фольга позволяет уменьшить паразитную индуктивность и лучше подходит для плотной высокочастотной трассировки.

Материалы для обработки поверхности

Обработка поверхности высокочастотных печатных плат должна снижать контактное сопротивление, предотвращать окисление медной фольги и не нарушать передачу высокочастотных сигналов

· Гальваническое золочение (ENIG): Гладкая поверхность, высокая устойчивость к окислению, низкое сопротивление контакта, слабое влияние на потери высокочастотного сигнала, подходит для высокоточных ВЧ-интерфейсов.

· Покрытие серебром: Обладает лучшей электропроводностью по сравнению с золочением и меньшими потерями, но склонно к окислению и требует нанесения антиоксидантного покрытия. Подходит для высокочастотных микроволновых схем.

· Органическая маска для пайки (OSP): Имеет низкую стоимость и простой технологический процесс, однако среднюю устойчивость к высоким температурам. Подходит для высокочастотных печатных плат в потребительской электронике, чувствительной к стоимости.

Преимущества высокочастотных печатных плат

Низкое затухание сигнала обеспечивает качество передачи

Использование специализированных подложек с низкой диэлектрической проницаемостью (Dk) и низкими диэлектрическими потерями (Df), таких как PTFE и серии Rogers, позволяет эффективно снизить потери энергии высокочастотных сигналов в диапазоне от 300 МГц до 3 ГГц при передаче, избежать искажения сигналов и удовлетворить требования к дальней и высокочастотной связи и передаче данных.

Высокоточный контроль импеданса повышает целостность сигнала

Точное проектирование ширины линий, расстояния между линиями и толщины подложки позволяет контролировать допуск импеданса в пределах ±3% до ±5%, обеспечивая стабильное согласование стандартных импедансов, таких как 50 Ом/75 Ом, избегая отражения сигналов и явлений стоячих волн, а также гарантируя надежную работу высокочастотных цепей, таких как ВЧ и микроволновые.

Высокая устойчивость к помехам, подходит для сложных электромагнитных сред

Оптимизированная структура проводки (например, микрополосковые и ленточные линии) и многослойная схема заземления позволяют уменьшить паразитную ёмкость и индуктивность, а также перекрёстные помехи сигналов и электромагнитное излучение (EMI). В сочетании с локальной металлической экранировкой она обеспечивает защиту от внешних электромагнитных помех и подходит для применения в условиях высоких требований к электромагнитной совместимости, например, в промышленном оборудовании и медицинских приборах.

Высокая экологическая устойчивость, соответствует тяжёлым условиям эксплуатации

Специализированная высокочастотная подложка обладает устойчивостью к высоким температурам (выше 260 °C), химической коррозии и влаге. В сочетании с надёжным процессом соединения медной фольги она способна сохранять стабильные характеристики в тяжёлых условиях эксплуатации, таких как вибрация и циклы высоких и низких температур, что соответствует требованиям длительной работы на уровне автомобильной и военной техники оборудования.

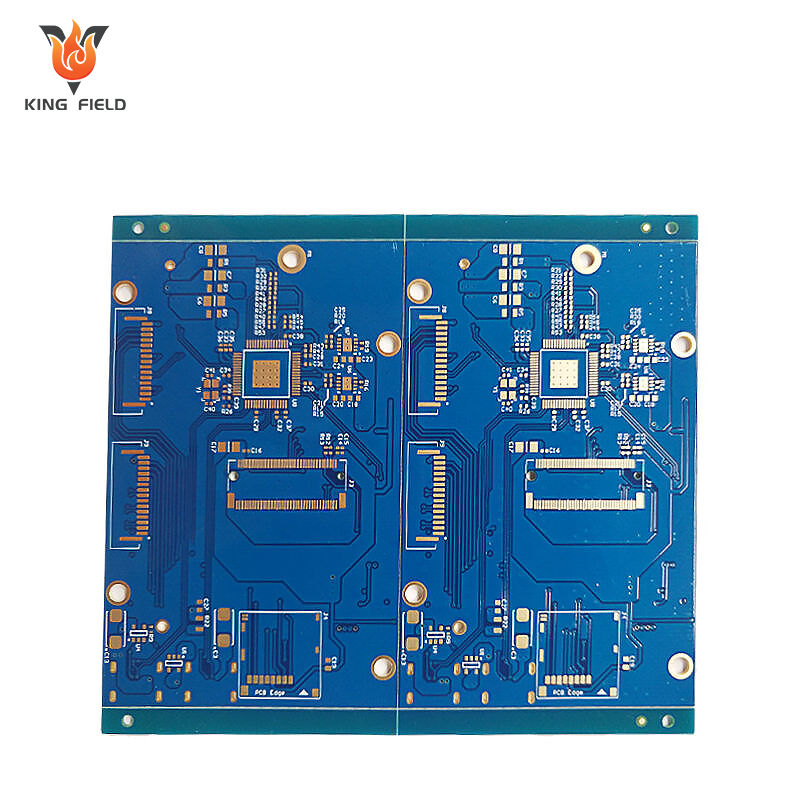

Поддержка высокой степени интеграции способствует миниатюризации конструкции

Поддерживает обработку мелких линий и зазоров размером 3 мил/3 мил и менее, а также небольшие диаметры отверстий. Позволяет достичь высокой плотности трассировки, удовлетворяя требованиям проектирования миниатюрных и высокоинтегрированных продуктов, таких как RF модули и компоненты базовых станций 5G, а также экономит место оборудования.

Производственные мощности

| Возможности производства печатных плат | |||||

| элемент | Производственные возможности | Минимальный зазор от S/M до контактной площадки, до SMT | 0.075 мм/0.1 мм | Однородность гальванической меди | z90% |

| Количество слоев | 1~40 | Минимальное расстояние от легенды до поля / до SMT | 0,2 мм/0,2 мм | Точность совмещения рисунка с рисунком | ±3 mil (±0,075 мм) |

| Размеры производства (мин. и макс.) | 250 мм x 40 мм / 710 мм x 250 мм | Толщина покрытия для Ni/Au/Sn/OSP | 1~6 мкм / 0,05~0,76 мкм / 4~20 мкм / 1 мкм | Точность совмещения рисунка с отверстием | ±4 mil (±0,1 мм) |

| Толщина медного слоя при ламинировании | 1/3 ~ 10z | Минимальный размер контактной площадки E-тестирования | 8 X 8mil | Минимальная ширина линии/расстояние | 0.045 /0.045 |

| Толщина платы изделия | 0.036~2.5 мм | Минимальное расстояние между контактными площадками тестирования | 8 mil | Допуск травления | +20% 0,02 мм) |

| Точность автоматической резки | 0.1мм | Минимальный допуск по размерам контура (внешний край до цепи) | ±0,1 мм | Допуск на совмещение защитного слоя | ±6 mil (±0,1 мм) |

| Размер сверления (мин./макс./допуск по размеру отверстия) | 0,075 мм/6,5 мм/±0,025 мм | Минимальный допуск по размерам контура | ±0,1 мм | Допуск избыточного клея при прессовании C/L | 0.1мм |

| Warp&Twist | ≤0.5% | Минимальный радиус скругления угла контура (внутренний скругленный угол) | 0.2mm | Допуск совмещения для термореактивного покрытия и УФ-отверждаемого покрытия | ± 0,3 мм |

| максимальное соотношение сторон (толщина/диаметр отверстия) | 8:1 | Минимальное расстояние от золотого контакта до контура | 0,075 мм | Минимальный мостик защитного покрытия | 0.1мм |