PCB cu frecvență înaltă

PCB-uri de înaltă performanță, cu frecvență ridicată pentru aplicații RF, microunde și semnale de mare viteză. Materiale premium cu pierderi reduse (PTFE/Rogers), control precis al impedanței, și prototipare în 24h + livrare rapidă. Sprijin DFM și teste de calitate asigură o performanță fiabilă la frecvențe GHz.

✅ Materiale cu pierderi reduse pentru integritatea semnalului

✅ Control precis al impedanței (±5%)

✅ Focus pe RF/telecomunicații/date de mare viteză

Descriere

Ce este o placă de circuit de înaltă frecvență?

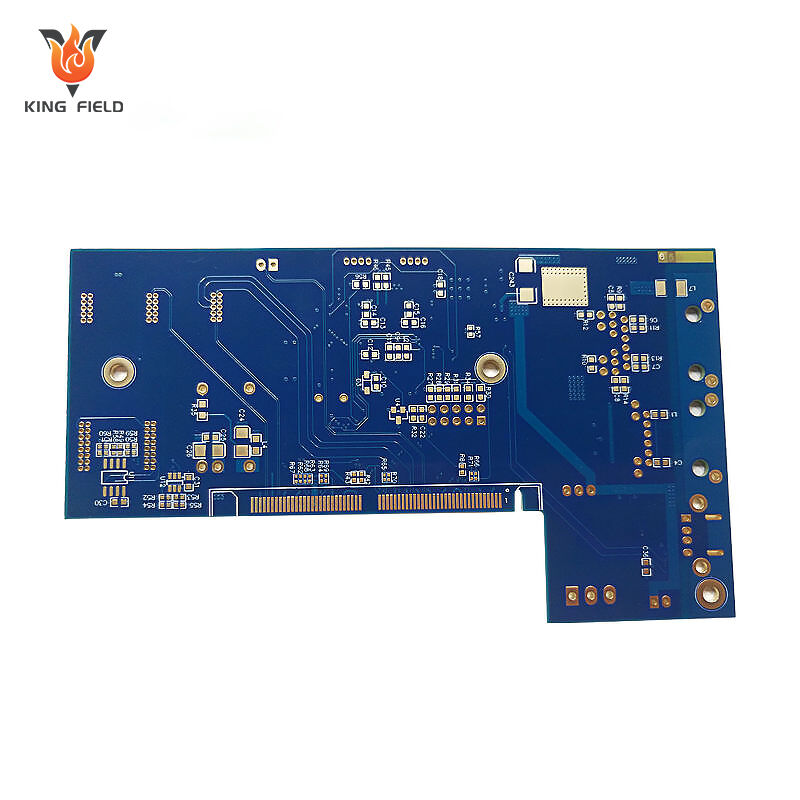

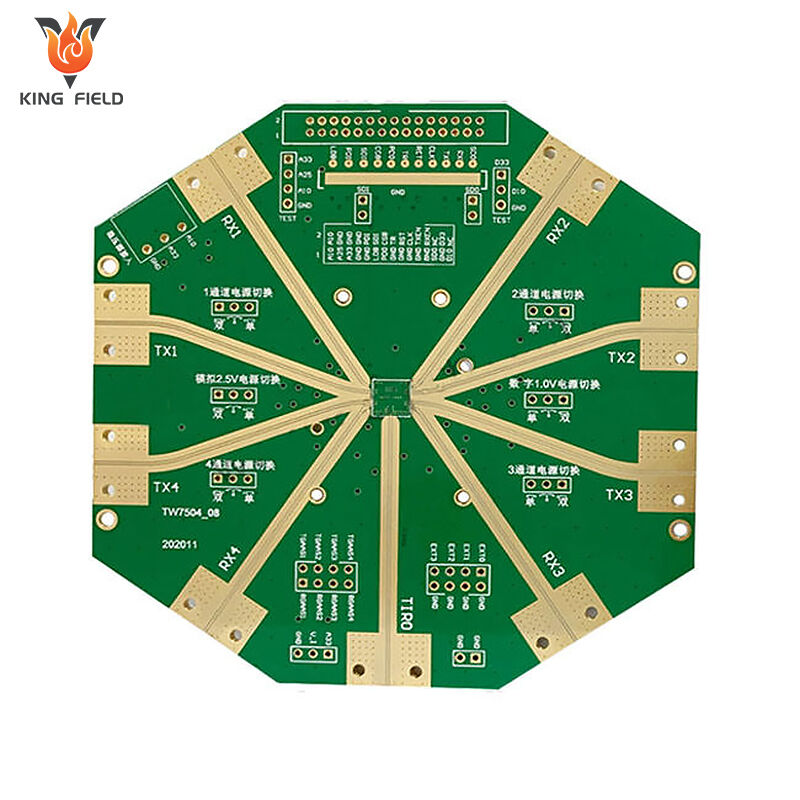

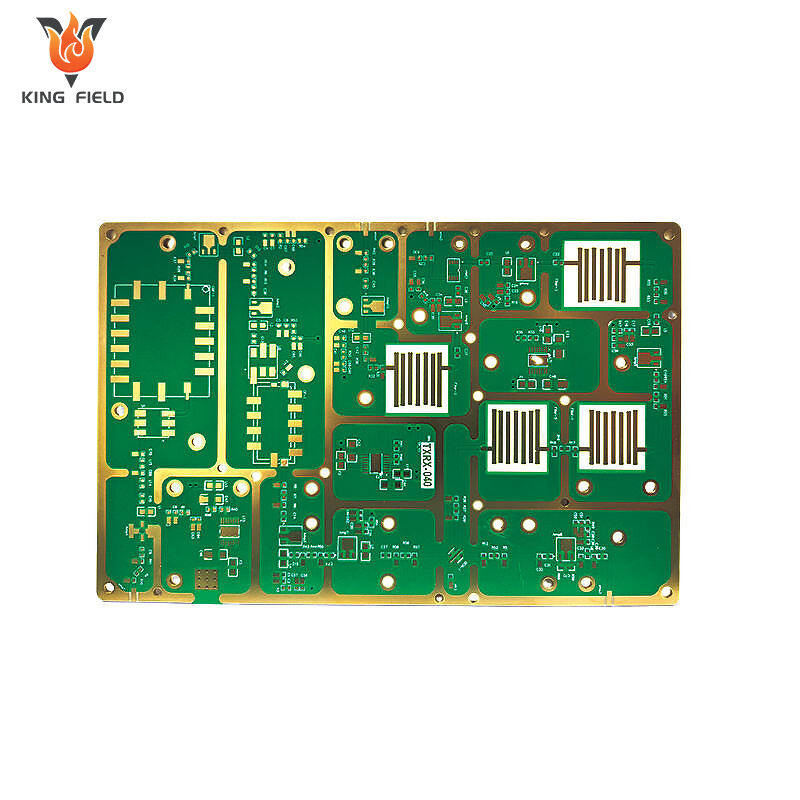

Circuitul imprimat de înaltă frecvență este un tip de PCB care utilizează suporturi dedicate cu constantă dielectrică scăzută (Dk) și pierderi dielectrice reduse (Df), cum ar fi PTFE și seria Rogers. Necesită un control riguros al impedanței și o rutare optimizată pentru a reduce parametrii paraziti. Este special conceput pentru scenarii de transmisie a semnalelor de înaltă frecvență între 300 MHz și 3 GHz. Plăci de circuit imprimat de înaltă precizie, compatibile în mod larg cu echipamente din domenii precum comunicațiile, industria militară, domeniul medical îngrijire și electronice de consum.

Caracteristicile PCB-urilor de înaltă frecvență

Caracteristicile circuitelor de comunicații de înaltă frecvență sunt proiectate în jurul celor trei cerințe principale de pierderi reduse, stabilitate ridicată și imunitate la interferențe în transmisia semnalelor de înaltă frecvență, între 300 MHz și 3 GHz. Fiecare caracteristică corespunde unei selecții specifice de materiale, standarde de proces și valori de utilizare. Mai jos este o analiză detaliată:

Caracteristica de pierderi reduse a suportului

Atunci când semnalele de înaltă frecvență sunt transmise, apare o pierdere de energie datorită proprietăților dielectrice ale suportului. Aceasta este diferența principală între un circuit de înaltă frecvență și PCB-urile obișnuite.

Parametri cheie

· Constantă dielectrică scăzută (Dk): Constanta dielectrică determină viteza de transmisie a semnalului. Cu cât valoarea Dk este mai mică, cu atât viteza de transmisie a semnalului este mai mare și întârzierea semnalului este mai mică. Valoarea Dk a PCB-urilor înalt frecvență este de obicei stabilă între 2,2 și 4,5 (Dk al substraturilor FR-4 obișnuite este aproximativ 4,6–4,8), fiind necesară asigurarea stabilității Dk la diferite temperaturi și frecvențe pentru a evita distorsiunile semnalului.

· Tangentă de pierderi dielectrice scăzută (Df): Valoarea Df reflectă direct pierderea de energie a semnalului în substrat. Cu cât Df este mai mic, cu atât pierderile sunt mai mici. Valoarea Df a substraturilor PCB înalt frecvență este în general mai mică de 0,002 (valoarea Df a ordinar FR-4 este de aproximativ 0,02), care poate reduce eficient atenuarea semnalului și este în special potrivit pentru transmisia pe distanțe lungi și semnale de înaltă frecvență.

Substrat tipic

· PTFE (Politetrafluoroetilenă): Dk≈2,1, Df≈0,0009, rezistență la temperaturi înalte (peste 260℃), stabilitate chimică ridicată, fiind prima opțiune pentru scenarii cu cerințe ridicate, cum ar fi industria militară și comunicațiile prin satelit.

· Seria Rogers (de exemplu RO4350B): Dk≈3,48, Df≈0,0037, cu o stabilitate excelentă a impedanței, potrivită pentru stațiile de bază 5G și modulele RF.

· Placă din rășină epoxidică înalt frecvență: Cost mai redus, Dk≈3,5-4,0, care satisface cerințele de bază ale componentelor RF din electronica de consum.

Caracteristici de control precis al impedanței

Semnalele de înaltă frecvență sunt extrem de sensibile la schimbările de impedanță. O nepotrivire a impedanței poate cauza reflexii ale semnalului, unde staționare și distorsiuni, afectând direct performanța echipamentului.

· Standarde de control al impedanței: Valorile obișnuite de impedanță pentru PCB-urile înaltă frecvență sunt 50Ω și 75Ω. Toleranța la impedanță trebuie controlată în limitele ±3% până la ±5%.

· Metodă de realizare: Prin proiectarea precisă a patru parametri principali – lățimea traseului, distanța între trasee, grosimea suportului și grosimea foiței de cupru – și verificarea acestora cu software de simulare electromagnetică, se asigură consistența impedanței. De exemplu, valoarea impedanței unei structuri de tip microstrip este direct proporțională cu lățimea traseului și invers proporțională cu grosimea suportului. Este necesară o ajustare repetată pentru a atinge valoarea dorită.

Parametri paraziti redusi și caracteristici anti-interferențe

În circuitele de înaltă frecvență, capacitățile și inductanțele parazite ale conductoarelor pot crea surse suplimentare de interferențe, ducând la diafonie semnal sau radiație electromagnetică (EMI). Prin urmare, PCB-urile de înaltă frecvență trebuie proiectate și optimizate pentru a reduce efectele parazite.

Proiectare cu parametri paraziți reduși

· Scurtarea lungimii cablurilor, reducerea traseelor încâlcite și scăderea inductanției parazite;

· Mărirea spațiului dintre liniile de semnal sau utilizarea benzi de izolare prin împământare pentru a reduce capacitatea parazită;

· Se adoptă structuri speciale de linii de transmisie, cum ar fi liniile microstrip și liniile tip benzi, pentru a reduce cuplarea electromagnetică între semnale și exterior;

Capacitate anti-interferențe electromagnetice (EMI)

· Se mărește numărul de straturi de împământare pentru a forma o „cavitate de ecranare” și a bloca interferențele electromagnetice externe;

· Se realizează o ecranare locală a componentelor sensibile pentru a reduce radiația semnalului intern;

· Optimizați amplasarea alimentării și a împământării pentru a reduce impactul zgomotului sursei de alimentare asupra semnalelor de înaltă frecvență.

Caracteristici excelente de adaptabilitate fizică și la mediu

Scenariile de aplicare ale PCB-urilor cu frecvență înaltă se regăsesc în special în domenii cu cerințe stricte privind mediu, cum ar fi controlul industrial, medicina și industria militară. Prin urmare, materialul de bază și procesul trebuie să îndeplinească cerințe suplimentare de performanță fizică

· Rezistență la temperaturi înalte: Unele materiale de bază pot rezista la temperaturi de peste 260℃, satisfăcând cerințele de procesare ale lipirii prin reflow și lipirii cu undă, fiind totodată potrivite pentru funcționarea pe termen lung a echipamentelor în medii cu temperaturi ridicate.

· Rezistență la chimicale: Materialul de bază trebuie să aibă caracteristici de rezistență la acizi și baze și la umiditate, pentru a preveni delaminarea materialului de bază și oxidarea foiței de cupru în medii dificile.

· Stabilitate mecanică: Foița de cupru are o forță mare de aderență la substrat, ceea ce face ca aceasta să se deformeze sau să curbeze mai puțin, asigurând fiabilitatea echipamentului în condiții de vibrații și șocuri.

Caracteristici de precizie ridicată în fabricație

Precizia tehnologicică în fabricarea PCB-urilor de înaltă frecvență este mult mai ridicată decât cea a PCB-urilor obișnuite. Cerințele principale ale procesului includ:

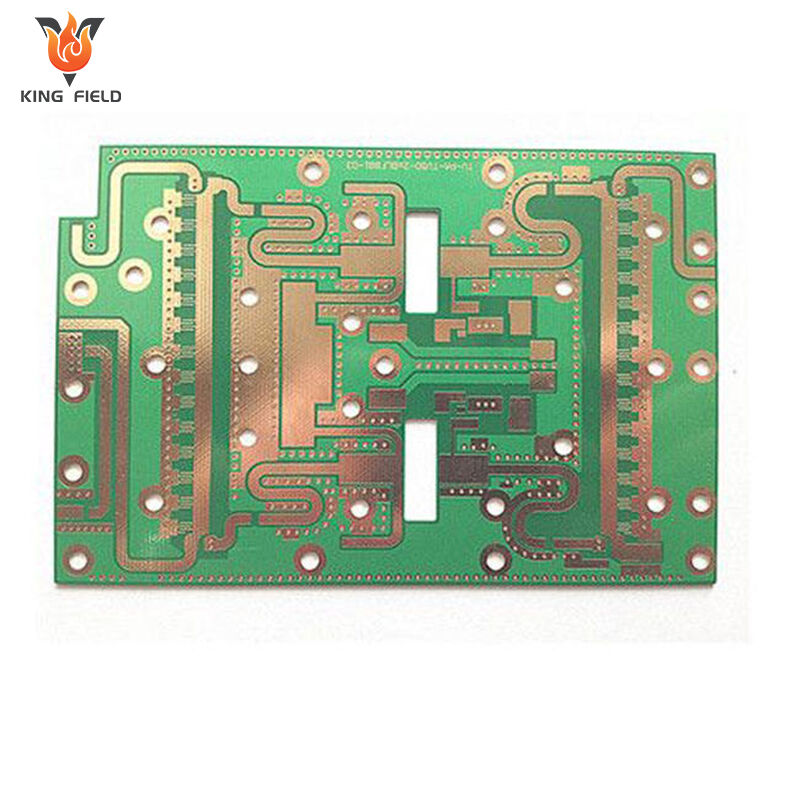

· Lățime fină a traseului/ spațiere între trasee: Poate realiza lățimi ale traseelor și spațieri de 3mil/3mil (0,076mm/0,076mm) sau chiar mai mici, satisfăcând cerințele de cablare pentru circuitele de înaltă densitate și înalte frecvențe.

· Găurire precisă: Diametrul minim al găurii poate ajunge la 0,1 mm, iar toleranța poziției găurii este controlată în limitele ±0,01 mm, evitând schimbările de impedanță cauzate de deviația poziției găurii.

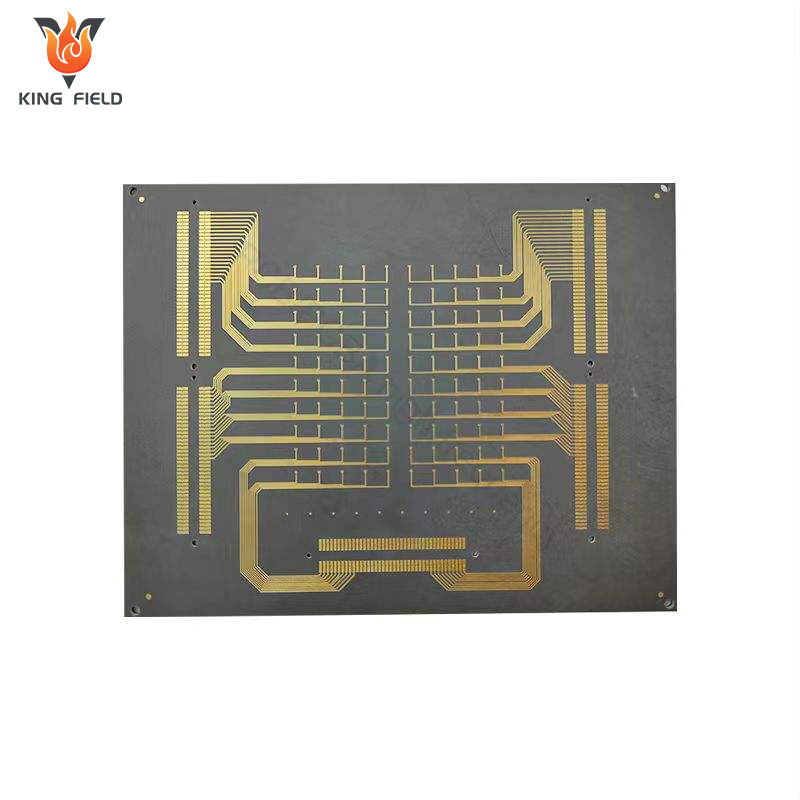

· Tratamentul suprafeței: Se utilizează în principal procese de placare cu aur și argint pentru a reduce pierderile de semnal pe suprafața conductorului .

Materialele utilizate în circuitele imprimate de înaltă frecvență

Substratul central

Substratul este baza PCB-urilor de înaltă frecvență și influențează direct pierderea și stabilitatea transmisiei semnalului. Tipurile și parametrii principali sunt următorii:

| Tip de substrat | Parametrii de bază | Avantaj | Scenarii aplicabile | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Pierderi extrem de reduse, rezistență la temperaturi înalte (260°C+), stabilitate chimică ridicată și rezistență la umiditate | Radar militar, comunicații prin satelit, echipamente de microunde și radiofrecvență | ||

| Seria Rogers | Luând ca exemplu RO4350B: Dk≈3,48, Df≈0,0037 | Se remarcă prin stabilitate extrem de ridicată a impedanței, pierderi reduse și o bună prelucrabilitate | stații de bază 5G, module RF, componente industriale de înaltă frecvență | ||

| Placă din rășină epoxidică de înaltă frecvență | Dk≈3,5-4,0, Df≈0,005-0,01 | Cost redus, ușor de prelucrat și compatibilitate puternică | Componente RF pentru electronice de consum, dispozitive de nivel de intrare pentru înaltă frecvență | ||

| Substrat umplut cu ceramică | Dk≈4,0-6,0, Df≈0,002-0,004 | Conductivitate termică ridicată și stabilitate dimensională bună | Echipamente de înaltă frecvență de putere mare, module RF pentru autovehicule | ||

Material din folie de cupru

Semnalele de înaltă frecvență au un efect de piele, astfel că selecția foilajului de cupru trebuie să ia în considerare atât eficiența de conducție, cât și netezimea suprafeței:

· Foiță de cupru electrolitică: Cost redus, rugozitate moderată a suprafeței, potrivită pentru majoritatea scenariilor de PCB de înaltă frecvență;

· Foiță de cupru laminată: Suprafață mai netedă, pierderi reduse datorate efectului de suprafață, potrivită pentru echipamente radio de înaltă frecvență și înaltă sensibilitate;

· Grosimea foliei de cupru: De obicei utilizate sunt 1oz (35μm) sau ½oz (17.5μm). O folie subțire de cupru poate reduce inductanța parazită și este mai potrivită pentru cablarea înaltă densitate și înaltă frecvență.

Materiale pentru tratarea suprafeței

Tratarea suprafeței PCB-urilor de înaltă frecvență trebuie să reducă rezistența de contact, să prevină oxidarea foilajului de cupru și să evite afectarea transmisiei semnalelor de înaltă frecvență

· Placare cu aur (ENIG): Suprafață netedă, rezistență puternică la oxidare, rezistență de contact scăzută, impact minim asupra pierderii semnalelor de înaltă frecvență, potrivit pentru interfețe RF de înaltă precizie.

· Placare cu argint: Are o conductivitate electrică mai bună decât placarea cu aur și pierderi mai mici, dar este predispusă la oxidare și trebuie combinată cu un strat protector anti-oxidant. Este potrivită pentru circuitele de microunde de înaltă frecvență.

· Mască organică de lipit (OSP): Are un cost scăzut și un proces simplu, dar rezistența sa la temperaturi ridicate este medie. Este potrivită pentru PCB-uri de înaltă frecvență utilizate în electronica de consum, unde se acordă importanță costului.

Avantajele circuitelor imprimate de înaltă frecvență

Atenuarea scăzută a semnalului asigură calitatea transmisiei

Prin utilizarea unor suporturi dedicate cu constantă dielectrică scăzută (Dk) și pierderi dielectrice reduse (Df), cum ar fi PTFE și seria Rogers, se poate reduce eficient pierderea de energie a semnalelor înalte frecvențe, în intervalul 300 MHz până la 3 GHz, în timpul transmisiei se poate evita distorsiunea semnalului și se pot satisface cerințele pentru comunicații și transmisiuni de date pe distanțe lungi și la frecvențe înalte.

Controlul de impedanță înaltă precizie îmbunătățește integritatea semnalului

Prin proiectarea precisă a lățimii traseelor, distanței dintre trasee și grosimii suportului, toleranța de impedanță este controlată în limitele ±3% până la ±5%, realizându-se o potrivire stabilă pentru impedanțe standard, cum ar fi 50Ω/75Ω, evitându-se reflexia semnalului și fenomenele de undă staționară, asigurând funcționarea fiabilă a circuitelor înalte frecvențe, cum ar fi RF și microunde.

Capacitate ridicată de imunitate la interferențe, potrivită pentru medii electromagnetice complexe

Structura optimizată de cablare (cum ar fi liniile microstrip și liniile tip bandă) și proiectarea cu împământare multi-strat pot reduce capacitățile și inductanțele parazite, precum și crosstalk-ul semnalelor și radiația electromagnetică (EMI). În combinație cu o ecranare metalică locală, poate rezista interferențelor electromagnetice externe și este potrivită pentru scenarii cu cerințe ridicate privind compatibilitatea electromagnetică, cum ar fi echipamentele de control industrial și instrumentele medicale.

Adaptabilitate excepțională la mediu, corespunzând unor condiții de funcționare severe

Substratul special pentru înalte frecvențe are rezistență la temperaturi înalte (peste 260℃), rezistență la coroziunea chimică și la umiditate. În combinație cu un proces stabil de lipire a foliei de cupru, poate menține o performanță stabilă în medii dificile, cum ar fi vibrațiile și ciclurile de temperatură înaltă și joasă, satisfăcând cerințele de funcționare pe termen lung pentru aplicații auto și militare echipamentului.

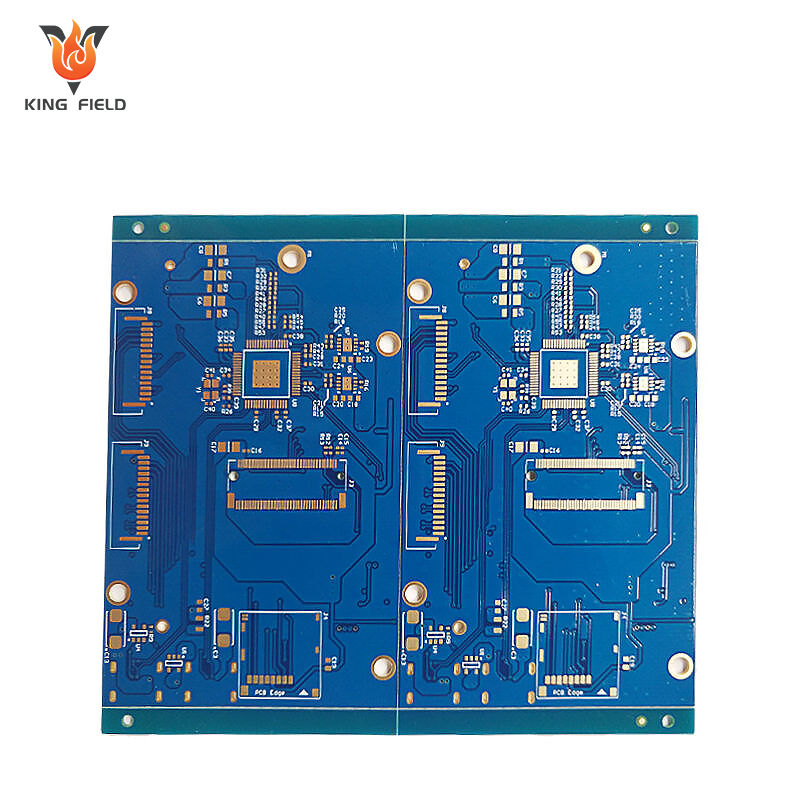

Suport ridicat pentru integrare, facilitând o proiectare miniaturizată

Suportă procesarea lățimilor și spațiilor fine de 3 mil/3 mil și mai mici, precum și diametre mici ale găurilor. Poate realiza o cablare înalt densitate, satisfăcând cerințele de proiectare ale produselor miniaturizate și foarte integrate, cum ar fi modulele RF și componentele stațiilor de bază 5G, economisind spațiul echipamentelor.

Capacități de producție

| Capacitate de fabricare PCB | |||||

| element | Capacitatea de Producție | Spațiu minim S/M la pad, la SMT | 0.075mm/0.1mm | Omogenitatea Cuțitării Cu | z90% |

| Număr de straturi | 1~40 | Spațiu minim pentru legendă la pad/la SMT | 0.2mm/0.2mm | Precizie a modelului față de model | ±3mil(±0,075mm) |

| Dimensiunea de producție (Min & Max) | 250mmx40mm/710mmx250mm | Grosimea tratamentului de suprafață pentru Ni/Au/Sn/OSP | 1~6um /0,05~0,76um /4~20um/ 1um | Precizie a modelului față de gaură | ±4mil (±0,1mm ) |

| Grosimea cuprului la stratificare | 1/3 ~ 10z | Dimensiune minimă E- pad testat | 8 X 8mil | Lățime minimă linie/ spațiu | 0,045 /0,045 |

| Grosime placă produs | 0,036~2,5mm | Spațiu minim între pad-uri testate | 8mil | Toleranță la gravare | +20% (0,02mm) |

| Precizie la tăierea automată | 0.1mm | Toleranță minimă de dimensiune a conturului (margine exterioară până la circuit) | ±0.1mm | Toleranță aliniere strat acoperire | ±6mil (±0,1 mm) |

| Dimensiune găurire (Min/Max/toleranță dimensiune gaură) | 0,075 mm/6,5 mm/±0,025 mm | Toleranță minimă de dimensiune a conturului | ±0.1mm | Toleranță excesivă adeziv pentru presare C/L | 0.1mm |

| Răsucire și deformare | ≤0.5% | Raza minimă a colțului R a conturului (colț interior rotunjit) | 0,2 mm | Toleranță de aliniere pentru S/M termorigid și S/M UV | ±0.3mm |

| raport maxim de aspect (grosime/diametru gaură) | 8:1 | Distanța minimă de la contactul aurit la contur | 0,075 mm | Punte S/M minimă | 0.1mm |