Una guia sobre el material FR4 en el disseny de circuits impresos. Trieu el material FR4 per al vostre circuit personalitzat per garantir durabilitat, rendiment estable i cost-efectivitat en qualsevol projecte de disseny o fabricació de PCB. Exploreu el material FR4 en la fabricació de PCB. Descobriu per què els PCB FR4 són àmpliament utilitzats, com triar FR4 per al vostre circuit i les seves excel·lents propietats tèrmiques

Exploreu el material FR4 en la fabricació de PCB. Enteneu per què els PCB FR4 són àmpliament utilitzats en el disseny de circuits per les seves excel·lents propietats tèrmiques. Trieu FR4 ara.

L'FR4 és el material base dominant per a la fabricació de PCB, un làmina d'epòxid reforçat amb vidre que compleix amb els estàndards IPC-4101 — «FR» indica la retardància a la flama UL94 V-0, «4» la quarta iteració d’aquesta sèrie de làmines — compost per tela de fibra de vidre trenada (reforç), resina epòxid (matriu d'unió) i làmina de coure, formant un suport rígid i durador per als circuits; ha substituït materials inferiors com els làmines fenòlics basats en paper mitjançant la combinació d'estabilitat mecànica, rendiment elèctric fiable, eficàcia econòmica i facilitat de fabricació, adaptant-se perfectament a les exigències de l'electrònica moderna en miniaturització, altes temperatures de funcionament i circuits complexos, mentre que la seva versatilitat satisfà necessitats específiques de sectors com dispositius mèdics, electrònica automotriu i electrònica de consum; aquesta introducció descriu la composició essencial de l'FR4, els seus avantatges principals i la seva aplicació universal, amb possibilitat d'aprofundir en especificacions tècniques, comparacions amb materials alternatius i optimitzacions específiques del sector en continguts posteriors.

Complereix l'estàndard UL94 V-0 (s'autoextingeix en menys de 10 segons, sense gotes inflamables). La retardança a la flama prové de la composició de resina epoxi/fibra de vidre (additius retardants de flama a l'epoxi, fibra de vidre com a barrera contra la flama), complint així les normatives globals de seguretat per a les indústries mèdica, automotriu i de control industrial.

Manté l'estabilitat entre -50°C i 115°C. Resisteix la fragilitat a baixes temperatures i la fluïdesa de la resina a altes temperatures, eliminant la necessitat de protecció tèrmica especialitzada i reduint els costos de disseny i fabricació.

Tg estàndard: 135–150°C; grau d'alta Tg: >170–180°C. Fonamental per a soldadures sense plom (240–260°C) i dispositius amb cicles tèrmics freqüents, evitant deformacions, desenquadraments o despreniment de la fulla de coure.

L'estructura composta ofereix una excel·lent relació resistència-pes i rigidesa. Resistència a la deformació durant el muntatge i l'ús prolongat, assegurant la precisió posicional dels components en dispositius de precisió i suportant esforços mecànics duradors per a una vida útil prolongada.

Constant dielèctrica estable (Dk: ~4,3–4,8) per a una propagació de senyal consistent; baix factor de dissipació (Df) per a una major eficiència energètica; alta resistivitat superficial per a l'aïllament entre pistes. Ideal per a la majoria de circuits analògics i digitals.

L'estructura densa evita problemes relacionats amb l'humitat (deslaminació, corrosió del coure). Apropiat per a entorns marins, exteriors i humits (per exemple, sales d'operacions mèdiques) sense necessitat de recobriment impermeabilitzant addicional.

Materials primaris subministrats globalment i processos madurs permeten l'eficiència de costos per a prototips i producció massiva. Totalment compatible amb la fabricació estàndard de PCB (forat, gravat, metal·lització), reduint els terminis de lliurament i els llindars de fabricació.

El mercat global de FR4 està dominat per proveïdors reputats que compleixen amb els estàndards IPC-4101, oferint qualitat consistent i suport tècnic (fonamental per a les indústries automotriu i mèdica). Els principals fabricants inclouen Isola (EUA), Nelco (EUA), Ventec (Taiwan, Xina), Panasonic (Japó) i SHENGYI (Xina).

A continuació es mostra una taula comparativa detallada dels materials FR4 habituals dels principals fabricants, destacant els paràmetres clau i les avantatges d'aplicació:

|

Fabricant |

Material |

TG (°C) |

Dk (1 MHz) |

Absorció d'humitat (%) |

Característiques clau |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Grau High-Tg optimitzat per a soldadura sense plom; baixa absorció d'humitat assegura fiabilitat en entorns agressius; ideal per a PCBs automotrius i de control industrial |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 estàndard amb una excel·lent estabilitat de la constant dielèctrica; econòmic per a aplicacions generals; adequat per a electrònica de consum i dispositius industrials bàsics |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grau mitjà d'alta prestació; absorció d'humitat ultra baixa i propietats elèctriques estables; molt adequat per a dispositius mèdics i equips industrials d'alta fiabilitat |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grau estàndard amb bon equilibri entre cost i prestacions; rendiment mecànic i elèctric equilibrat; àmpliament utilitzat en electrònica de consum de producció massiva i PCB industrials de baixa potència |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Resistència a altes temperatures i bona estabilitat dimensional; adequat per a electrònica automotriu i instruments de precisió |

Tot i que l'FR4 és versàtil, té limitacions inherents que restringeixen el seu ús en aplicacions especialitzades, pel que cal una consideració acurada durant la selecció del material:

La matriu de resina epoxi de l'FR4 té una conductivitat tèrmica i resistència a la tensió limitades en comparació amb materials especialitzats. En aplicacions d’alta potència i alta tensió (per exemple, inversors de potència, fonts d'alimentació d'alta tensió), l'exposició prolongada a altes temperatures pot provocar la degradació de la resina, i una tensió excessiva pot provocar la ruptura de l'aïllament. Això limita el seu ús en dispositius amb alta densitat de corrent o tensions de funcionament superiors a 1 kV, on materials com substrats ceràmics o polímid són més adequats.

L'impedància controlada és crítica per a la transmissió de senyals d'alta velocitat, però la constant dielèctrica (Dk) de l'FR4 presenta variabilitat a freqüències més altes (superiors a 1 GHz). Aquesta variabilitat provoca valors d'impedància inconsistents al llarg del circuit imprès, causant reflexions del senyal, diafonia i desajustos d'impedància. En dissenys d'RF d'alta velocitat (per exemple, mòduls de comunicació 5G, sistemes de radar), aquesta limitació pot afectar greument la integritat del senyal, fet que fa que l'FR4 sigui menys ideal que materials de baix Dk com els laminats Rogers.

El factor de dissipació (Df) del FR4 augmenta amb la freqüència, provocant una atenuació del senyal significativa a freqüències de l'ordre del GHz. En comparació amb materials especialitzats d'alta freqüència (per exemple, PTFE, sèrie Rogers 4000), que tenen un Df ultra baix, el FR4 pateix més pèrdues d'energia en aplicacions de microones i d'ona mil·limètrica. Això el fa inadequat per a sistemes de radar, equips de comunicacions per satèl·lit i altres dispositius electrònics d'alta freqüència que requereixen una pèrdua mínima de senyal.

La selecció de la qualitat adequada de FR4 requereix alinear les propietats del material amb els requisits de disseny del PCB, l'entorn operatiu i el procés de fabricació. A continuació es detallen directrius pràctiques:

El gruix del suport FR4 varia des de 0,2 mm (ultrafi) fins a 3,2 mm (gruixut), sent la selecció dependent de les necessitats de l'aplicació: el FR4 fi (≤0,8 mm) ofereix avantatges de flexibilitat i estalvi d'espai, ideal per a dispositius compactes com mòbils, dispositius portàtils i sensors industrials prims; el FR4 gruixut (≥1,6 mm) proporciona una major durabilitat mecànica i suport estructural, adequat per a PCB de gran mida, dispositius d’alta potència i equips sotmesos a impactes mecànics (per exemple, panells de control de maquinària industrial).

Trieu un FR4 d'alta Tg (>150°C) quan la PCB hagi de passar per soldadura sense plom (temperatures més elevades) o funcioni en entorns de temperatura elevada (per exemple, compartiments de motors d'automòbils, forns industrials). El FR4 de Tg estàndard (135–150°C) és suficient per a aplicacions de baixa temperatura com electrònica de consum, equipament d'oficina i sensors interiors, oferint una alternativa econòmica sense comprometre el rendiment bàsic.

Per a circuits digitals o analògics d'alta velocitat (per exemple, servidors de centres de dades, encaminadors de comunicacions), prioritzeu graus FR4 amb una constant dielèctrica (Dk) estable al llarg del rang de freqüències de funcionament. Una Dk estable assegura una propagació de senyal coherent i minimitza la distorsió del senyal, essencial per mantenir la precisió en la transmissió de dades i el rendiment del dispositiu.

Aprofiteu-vos dels recursos proporcionats pel fabricant per prendre decisions informades: utilitzeu eines en línia com selectors de materials (oferts per Isola, Ventec, etc.) per filtrar materials segons Tg, Dk i absorció d'humitat; feu servir calculadores d'impedància per verificar si l'FR4 seleccionat compleix els requisits d'impedància controlada; i consulteu els Manuals de disseny per a fabricació (DFM) per assegurar-vos que el material és compatible amb els processos de muntatge (per exemple, perforació, soldadura, recobriment conformal).

Els estàndards de l'IPC (Association Connecting Electronics Industries) estableneixen criteris estrictes de qualitat per a PCBs FR4, assegurant la consistència i fiabilitat en tot el sector. Dos estàndards fonamentals rellevants per al FR4 són l'IPC-A-600 (Acceptabilitat de circuits impresos) i l'IPC-6012 (Especificació de qualificació i prestacions per a circuits impresos rígids):

L'IPC-A-600 especifica els requisits per a la qualitat de la superfície del sustrat FR4, centrant-se en l'exposició de la trama i els problemes de textura de la trama. L'exposició excessiva de la trama (on es veu el teixit de fibra de vidre a través de la resina) pot debilitar l'adherència de la soldadura i afectar la uniformitat de la màscara de soldadura, mentre que una textura de trama irregular pot provocar imprecisions en el muntatge dels components. Aquests defectes es classifiquen segons la seva gravetat, sent la Classe 3 (per a aplicacions d'alta fiabilitat com les mèdiques o aerospacials) la que exigeix un compliment estricte dels estàndards de llisura superficial.

L'IPC-6012 aborda defectes subterranis en substrats FR4, incloent la formació de petites fissures (fissures fines a la resina), craquelatge (xarxa de microfissures), deslaminació (separació de capes), bombolles (butes d'aire o humitat) i contaminació per materials estranys. Aquests defectes afecten greument la fiabilitat dels PCB multilayer i d'alta densitat, ja que poden provocar curtcircuits elèctrics, fallades mecàniques o l'avançada deterioració del dispositiu. L'estàndard exigeix inspeccions riguroses (per exemple, radiografia, proves ultrasòniques) per detectar defectes subterranis, especialment en aplicacions crítiques del sector automotriu i aeroespacial.

Malgrat el seu ús generalitzat, l'FR4 no és adequat per a aplicacions especialitzades amb requisits extrems. S'haurien de considerar materials alternatius en els següents escenaris:

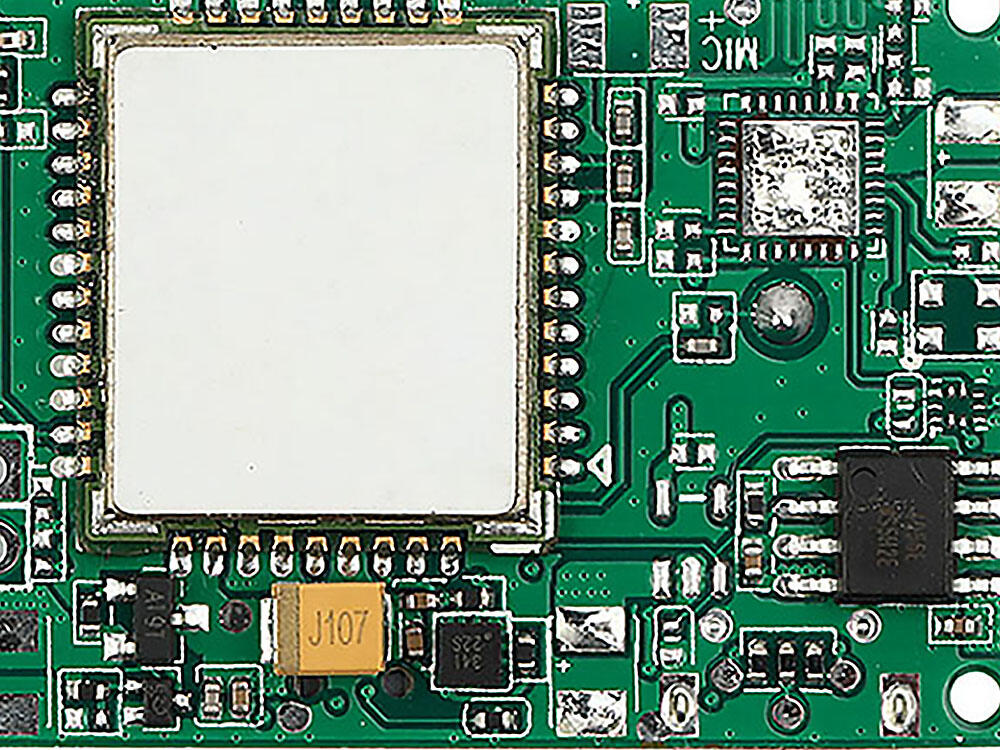

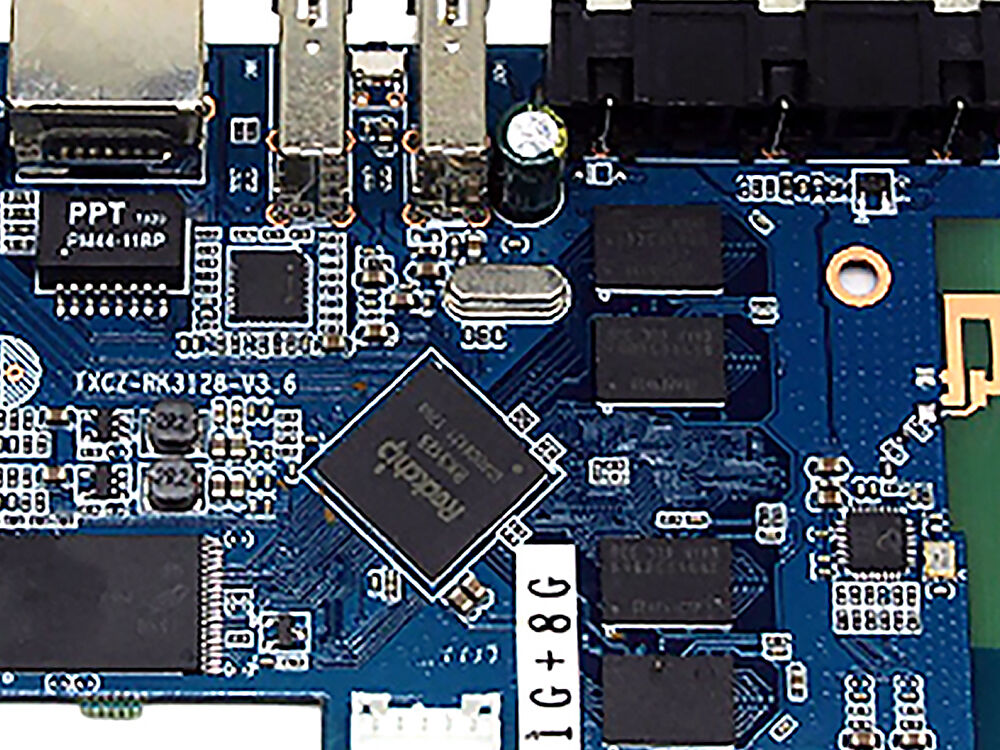

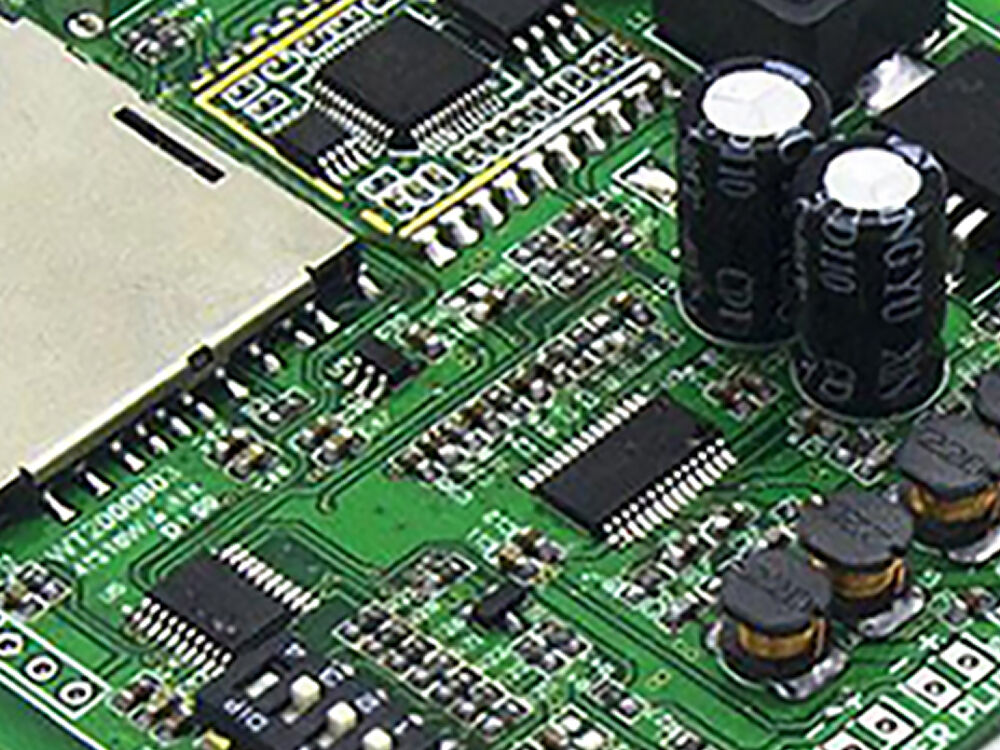

L'equilibri entre prestacions i cost efectiu de l'FR4 el converteix en el substrat preferit en múltiples indústries, amb aplicacions clau que inclouen:

Quan els enginyers parlen de fabricació de PCB o fabricació de circuits imprès, el terme FR4 és gairebé sinònim de la base de l'electrònica moderna. En essència, FR4 és un material compost que forma l'estructura principal i l'esquena elèctrica de la majoria de circuits imprès utilitzats avui en dia. Però FR4 és molt més que només un «substrat de PCB»; és una combinació fascinant de ciència de materials, certificació de seguretat i prestacions dissenyades.

FR4 és una abreviatura de «Flame Retardant 4» — una norma establerta per l'Associació Nacional de Fabricants Elèctrics (NEMA) per a làmines d'epòxid reforçades amb fibra de vidre. El «FR» significa Retardant de flama , una propietat fonamental per a la seguretat en tots els dispositius electrònics, que assegura que el material s'autoextingirà i inhibirà l'expansió del foc. El «4» el diferencia d'altres especificacions NEMA, facilitant als dissenyadors i enginyers l'especificació d'un material amb un rendiment previsible i reconeixement global.

Fets clau sobre l'FR4:

A nivell tècnic, l'FR4 és un laminat de resina epoxi reforçat amb fibra de vidre . Això vol dir que és essencialment un material compost: capes de tela de fibra de vidre estretament teixida (per a la resistència) són impregnades amb resina epoxi (per a l'adhesió, aïllament i integritat mecànica). Les làmines FR4 resultants serveixen com a Material base per a PCB , oferint una combinació excel·lent d'aïllament elèctric, resistència mecànica i eficàcia econòmica.

La funció del material FR4 en la fabricació de PCB es pot resumir com:

«La combinació de FR4 de retardant de flama, resistència mecànica i aïllament elèctric no té parió entre cap alternativa única per a la fabricació de PCB d'ús general.» — Enginyer de materials, Comitè d'estàndards IPC

Des de PCB de petites sèries per a empreses emergents i prototipatge fins a PCB multilayer d’alta volumetria en aplicacions aerospacials o automotrius, l'equilibri incomparable de FR4 en termes de rendiment, seguretat i cost el converteix en el material dielèctric més utilitzat:

|

Propietat |

Descripció |

|

Nom complet |

Retardant de flama 4 (FR4) |

|

Material de la base |

Laminat d'epòxi reforçat amb vidre |

|

Certificació clau |

UL94V-0 (Retardant de flama) |

|

Usos Principals |

Substrat de PCB, prepreg, làmina recoberta de coure |

|

Propietats Elèctriques |

Alta constant dielèctrica, baixa Df |

|

Propietats mecàniques |

Alta resistència, rigidesa i estabilitat dimensional |

|

Interval típic d'espessor |

de 0,2 mm a 3,2 mm (personalitzable) |

El material FR4 s'ha convertit en el referent per a Els materials suport de PCB no només per les seves propietats tècniques, sinó també per la seva fiabilitat comprovada i normalització global . La seva combinació de fibra de vidre i resina d'epoxi ofereix una sinergia única, cosa que el converteix en més que un simple producte, sinó en el nucli de nombroses innovacions en electrònica.

FR4 és el material suport de PCB estàndard del sector pel seu equilibri incomparable de durabilitat, rendiment econòmic, aïllament fiable i prestacions mecàniques-elèctriques robustes, satisfent les necessitats bàsiques dels sectors de l'electrònica de consum, automoció, control industrial i mèdic. Tanmateix, no és adequat per a aplicacions d'alta freqüència avançades (per exemple, 5G, radar) ni per a entorns extrems (alta radiació, productes químics agressius) on es requereixen materials especialitzats. La clau per a un ús òptim consisteix a ajustar exactament la qualitat, el gruix i les propietats de l'FR4 a les necessitats del projecte, com ara qualitats d'alta-Tg per a soldadura sense plom o variants ultrafinos per a dispositius compactes.

FR4 estàndard: 0,15–0,20% (immersió 24 h a 23°C); qualitats d'alt rendiment: 0,12–0,15%, ideals per a entorns humits/marins.

Dk disminueix amb la freqüència: 4,3–4,8 a 1 MHz (estable per a usos de baixa velocitat); 3,8–4,2 a 1–10 GHz. L'FR4 d'alta prestació minimitza aquesta variabilitat en circuits de alta velocitat.

Sí. L'FR4 ultrafina (0,2–0,8 mm) és adequada per a dispositius portàtils/dispositius plegables; l'FR4 de format gran (superior a 500 mm × 600 mm) utilitza graus de baixa CTE i alta rigidesa per evitar deformacions.

No és perillosa segons les normes globals. La reciclabilitat és limitada, però es pot extreure i reutilitzar la làmina de coure; la barreja restant de fibra de vidre/resina s’emmagatzema en dipòsits controlats o s’utilitza com a àrid en construcció.

Compatible amb soldadura sense plom (240–260 °C) quan s'utilitza FR4 d'alta Tg (>170–180 °C); la Tg estàndard (135–150 °C) comporta risc de deformació o deslaminació.

Notícies calentes

Notícies calentes 2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08