Ръководство за FR4 материал в проектирането на печатни платки. Изберете FR4 материал за вашата персонализирана електронна платка, за да осигурите издръжливост, стабилна производителност и икономическа ефективност във всеки проект за дизайн или производство на PCB. Разгледайте FR4 материал в производството на PCB. Научете защо FR4 PCB се използват широко, как да изберете FR4 за вашата електронна платка и неговите отлични топлинни свойства

Разгледайте FR4 материал в производството на PCB. Разберете защо FR4 PCB се използват широко в проектирането на електронни платки поради отличните топлинни свойства. Изберете FR4 сега.

FR4 е доминиращият основен материал за производство на печатни платки, стъклоусилена епоксидна ламинатна плоча, съответстваща на стандарта IPC-4101 — „FR“ означава самозагасващи се свойства по UL94 V-0, „4“ посочва четвъртото поколение от тази серия ламинати — съставен от тъкан от стъклено влакно (армировка), епоксидна смола (свързваща матрица) и ламинирана медна фолиа, образувайки твърд и издръжлив субстрат за електронни схеми; той е заменил по-нисшестойни материали като фенолни ламинати на хартиена основа, като комбинира механична устойчивост, надеждна електрическа производителност, икономичност и лесна производствена обработване, напълно отговаряйки на изискванията на съвременната електроника за миниатюризация, високи работни температури и сложни схеми, докато неговата универсалност удовлетворява специфични за сектора нужди: медицински уреди, автомобилна електроника и битова електроника; този въведение описва основния състав, ключовите предимства и всеобхватната приложимост на FR4, като оставя място за по-задълбочено изследване на техническите спецификации, сравнения с алтернативни материали и отраслови оптимизации в последващи раздели.

Съответства на стандарта UL94 V-0 (самозатихва за по-малко от 10 секунди, без капене на запалими капки). Пожароустойчивостта се дължи на състава от стъклено влакно/епоксидна смола (добавки за пожароустойчивост в епоксидната смола, стъклено влакно като бариера срещу пламъка), което отговаря на глобалните изисквания за безопасност в медицинската, автомобилната и индустриалната контролна индустрия.

Запазва стабилност при -50°C до 115°C. Устойчив е на охрупване при ниски температури и размекване на смолата при високи температури, което премахва нуждата от специализирани термични защити и намалява разходите за проектиране и производство.

Стандартна Tg: 135–150°C; висок-Tg клас: >170–180°C. От решаващо значение за безоловно леене (240–260°C) и устройства с чести топлинни цикли, предотвратява деформация, напукване или отлепяне на медната фолиа.

Композитната структура осигурява отличен съотношение между якост и тегло, както и огъваемост. Устойчива на деформация по време на монтаж и дълготрайна употреба, осигурява точност в позиционирането на компонентите за прецизни устройства и издържа на продължителни механични натоварвания за по-дълъг срок на служба.

Стабилна диелектрична константа (Dk: ~4,3–4,8) за последователно разпространение на сигнала; нисък коефициент на загуба (Df) за енергийна ефективност; висока повърхностна устойчивост за изолация между проводници. Идеален за повечето цифрови и аналогови вериги.

Плътната структура избягва проблеми, свързани с влагата (разслояване, корозия на медта). Подходящ за морски, открити и влажни среди (напр. медицински операционни зали) без допълнително водоустойчиво покритие.

Суровините, набавяни глобално, и зрялите процеси осигуряват икономическа ефективност за прототипи и серийно производство. Пълна съвместимост със стандартното производство на PCB (сверловка, травероване, галванизация), което намалява времето за изпълнение и производствените бариери.

Световният пазар на FR4 е доминиран от авторитетни доставчици, спазващи стандарта IPC-4101, които осигуряват последователно високо качество и техническа поддръжка (от решаващо значение за автомобилната и медицинската индустрия). Основните производители включват Isola (САЩ), Nelco (САЩ), Ventec (Тайван, Китай), Panasonic (Япония) и SHENGYI (Китай).

По-долу е показана подробна сравнителна таблица на водещите FR4 материали от топ производители, като са посочени основните параметри и предимствата при прилагането им:

|

Производител |

Материал |

Tg (°C) |

Dk (1MHz) |

Влагоабсорбция (%) |

Ключови характеристики |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Висок-Tg клас, оптимизиран за безоловно леене; ниско влагопоглъщане осигурява надеждност в сурови среди; идеален за автомобилни и промишлени контролни PCB |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Стандартен FR4 с отлична стабилност на диелектричната константа; икономически ефективен за приложения с общо предназначение; подходящ за битова електроника и основни промишлени устройства |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Високопроизводителен среден клас Tg; изключително ниско влагопоглъщане и стабилни електрически свойства; отлично подхожда за медицински устройства и промишлена техника с висока надеждност |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Икономически конкурентен стандартен клас; балансирана механична и електрическа производителност; широко използван в масово производени битови електронни устройства и нискомощни промишлени PCB |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Устойчивост на високи температури и добра размерна стабилност; подходящ за автомобилна електроника и прецизни инструменти |

Въпреки че FR4 е универсален, той има вградени ограничения, които ограничават използването му в специализирани приложения и изискват внимателно преценяване при избора на материали:

Епоксидната смола на FR4 има ограничена топлопроводност и устойчивост на напрежение в сравнение със специализирани материали. При приложения с висока мощност и високо напрежение (например инвертори на мощност, захранвания с високо напрежение), продължителното въздействие на високи температури може да доведе до деградация на смолата, а прекомерното напрежение може да причини нарушаване на изолацията. Това ограничава използването му в устройства с висока плътност на тока или работни напрежения над 1 kV, където по-подходящи са материали като керамични подложки или полиимид.

Контролираното вълново съпротивление е от решаващо значение за предаването на сигнали с висока скорост, но диелектричната константа (Dk) на FR4 проявява променливост при по-високи честоти (над 1 GHz). Тази променливост води до несъстоятелни стойности на импеданса по цялата платка, което причинява отражения на сигнала, взаимни влияния и несъответствия в импеданса. При дизайните за високочестотни RF приложения (например 5G комуникационни модули, радарни системи), това ограничение може сериозно да повлияе на цялостността на сигнала, което прави FR4 по-малко подходящ спрямо материали с нисък Dk, като ламинати от Rogers.

Дисипативният коефициент (Df) на FR4 нараства с честотата, което води до значително затихване на сигнала при честоти в гигахерцовия диапазон. В сравнение със специализирани материали за високи честоти (напр. PTFE, серия Rogers 4000), които имат изключително нисък Df, FR4 страда от по-големи загуби на енергия в микровълнови и милиметрови вълни приложения. Това го прави неподходящ за радарни системи, сателитни комуникационни устройства и друга високочестотна електроника, която изисква минимални загуби на сигнала.

Изборът на подходящ клас FR4 изисква съгласуване на свойствата на материала с изискванията за проектиране на платката, работната среда и производствения процес. По-долу са дадени практически насоки:

Дебелината на FR4 субстрата варира от 0,2 мм (ултратънък) до 3,2 мм (дебел), като изборът зависи от приложните изисквания: Тънък FR4 (≤0,8 мм) предлага гъвкавост и икономия на пространство, което го прави идеален за компактни устройства като мобилни телефони, носими уреди и тесни промишлени сензори; дебел FR4 (≥1,6 мм) осигурява подобрена механична устойчивост и структурна подкрепа, подходящ за големи PCB платки, високомощни устройства и оборудване, подложено на механически удар (например панели за управление на промишлени машини).

Изберете FR4 с висока температура на преход (Tg >150°C), когато PCB ще подлежи на безоловно леене (по-високи температури) или ще работи в среди с висока температура (например автомобилни двигатели, промишлени фурни). FR4 със стандартна температура на преход Tg (135–150°C) е достатъчен за приложения при ниски температури като битова електроника, офис оборудване и вътрешни сензори, като предлага икономически ефективна алтернатива, без да компрометира основните характеристики.

За високоскоростни цифрови или аналогови вериги (например сървъри в центрове за данни, комуникационни маршрутизатори) изберете FR4 класове със стабилна диелектрична константа (Dk) в работния честотен диапазон. Стабилната Dk осигурява последователно разпространение на сигнала и минимизира сигналните изкривявания, което е от решаващо значение за запазване на точността на предаването на данни и производителността на устройството.

Използвайте предоставените от производителя ресурси, за да вземете обосновани решения: използвайте онлайн инструменти като избор на материали (предлагани от Isola, Ventec и др.), за филтриране на материали по Tg, Dk и абсорбция на влага; използвайте калькулатори за импеданс за проверка дали избраният FR4 отговаря на изискванията за контролиран импеданс; и правете справка с Ръководства за проектиране за производство (DFM) за да се уверите, че материала е съвместим с процесите на монтаж (например пробиване, леене, нанасяне на защитни покрития).

Стандартите на IPC (Асоциацията за електронни индустрии) установяват строги критерии за качество на FR4 PCBs, осигурявайки последователност и надеждност в цялата индустрия. Два основни стандарта, свързани с FR4, са IPC-A-600 (Приемливост на печатни платки) и IPC-6012 (Квалификация и спецификации за производителност на твърди печатни платки):

IPC-A-600 определя изисквания за качеството на повърхността на FR4 субстрата, като се фокусира върху проблеми с излагането на плетенината и текстурата на плетенината. Твърде голямо излагане на плетенината (където стъклената нишка е видима през смолата) може да отслаби адхезията на лота и да повлияе върху равномерността на лака за лот, докато неравномерната текстура на плетенината може да причини неточности при монтирането на компоненти. Тези дефекти се класифицират по тежест, като Клас 3 (за високонадеждни приложения като медицински и аерокосмически) изисква стриктно спазване на стандарти за гладкост на повърхността.

IPC-6012 регулира подповърхностните дефекти във FR4 подложки, включително образуването на пукнатини в смолата (measling), микропукнатини (crazing), разслояване (delamination), мехурчета (blister) и замърсяване с чужди материали. Тези дефекти сериозно засягат надеждността на многослойните и високоплътни PCB, тъй като могат да доведат до електрически къси съединения, механични повреди или преждевременно излизане от строй на устройството. Стандартът изисква задължителна инспекция (например чрез рентген или ултразвук) за откриване на подповърхностни дефекти, особено за критични приложения в автомобилната и аерокосмическата индустрия.

Въпреки честото му използване, FR4 не е подходящ за специализирани приложения с екстремни изисквания. Алтернативни материали трябва да се вземат предвид в следните ситуации:

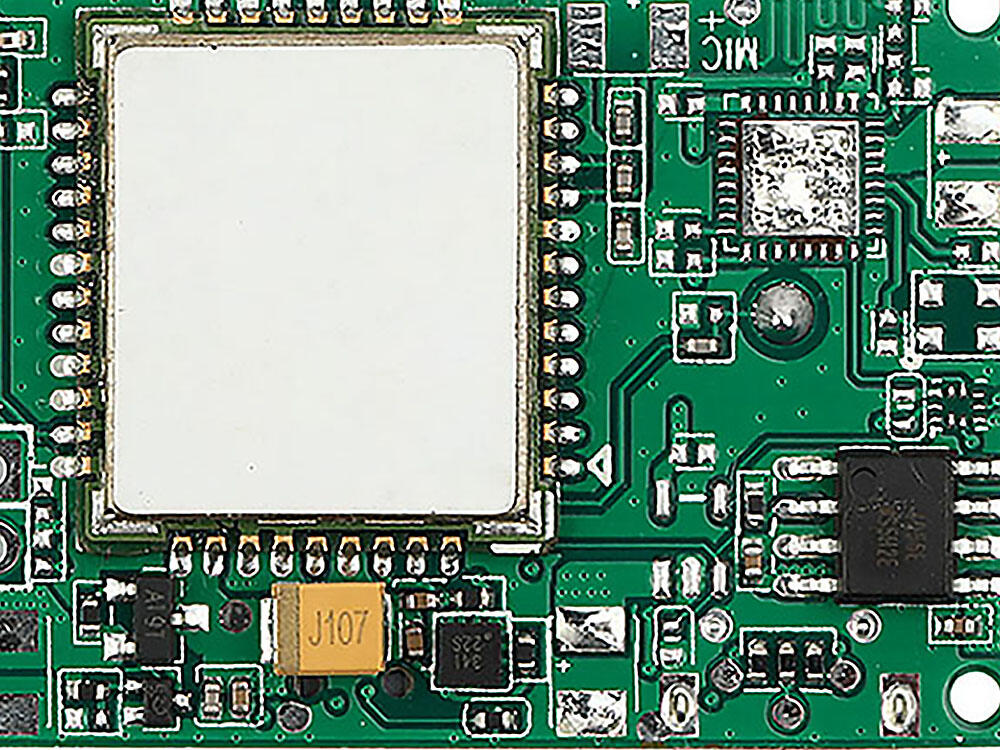

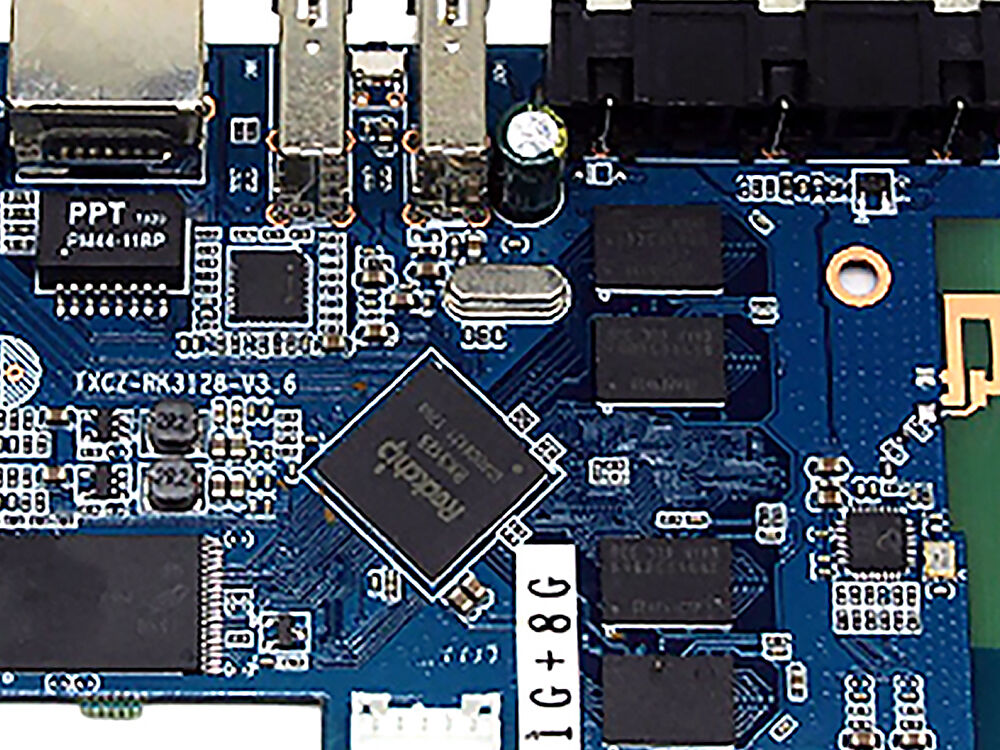

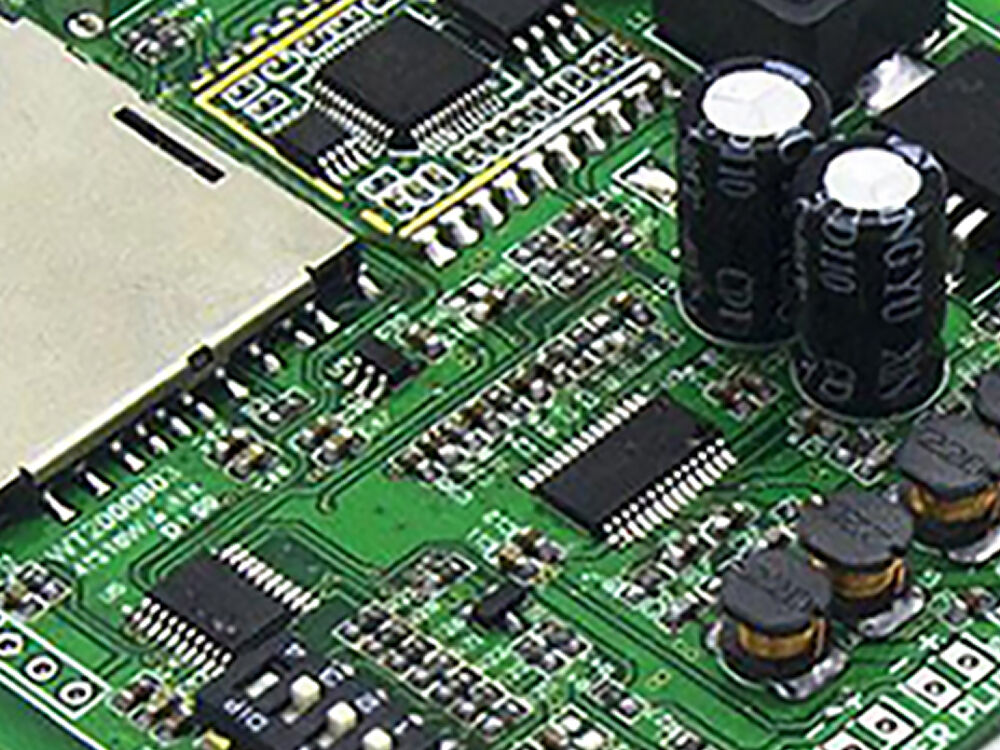

Балансираната производителност и икономическа ефективност на FR4 го правят предпочитана подложка в различни индустрии, като основните приложения включват:

Когато инженерите обсъждат производството или изработката на PCB, терминът FR4 е почти синоним на основата на съвременната електроника. В основата си FR4 е композитен материал който формира основния структурен и електрически скелет на повечето печатни платки, използвани днес. Но FR4 е много повече от просто "субстрат за PCB"; това е fascинираща комбинация от материалознание, сертифициране за безопасност и инженерно производство.

FR4 е абревиатура за „Пламъкоустойчив 4“ — стандарт, установен от Националната асоциация за производители на електрическо оборудване (NEMA) за ламинати от епоксидна смола, подсилени със стъклено влакно. „FR“ означава Огнеупорен пламъкоустойчивост, свойство от решаващо значение за безопасността в цялата електроника, което гарантира, че материала ще угасне самостоятелно и ще ограничи разпространението на огъня. Цифрата „4“ го различава от други спецификации на NEMA, като по този начин улеснява конструкторите и инженерите да посочат материал с предвидими характеристики и глобално признание.

Основни факти за FR4:

На техническо ниво, FR4 е ламинат от епоксидна смола, армирана със стъклени влакна . Това означава, че по същество представлява композит: слоеве плътно преплетена стъклена тъкан (за якост) са напоени с епоксидна смола (за залепване, изолация и механична цялостност). Получените листове FR4 служат като Основен материал за PCB , предлагайки изключителна комбинация от електрическа изолация, механична якост и икономичност.

Ролята на материала FR4 при производството на PCB може да се обобщи както следва:

„Комбинацията от пламъкоизолационност, механична якост и електрическа изолация на FR4 не може да бъде надмината от никоя друга алтернатива за универсално производство на PCB.“ — Инженер по материали, Комитет за стандарти IPC

От малки серии PCB за стартиращи предприятия и прототипи до високотомни многослойни PCB в аерокосмически или автомобилни приложения, FR4 предлага ненадминат баланс от производителност, безопасност и разходи което го прави предпочтитания диелектричен материал:

|

Имот |

Описание |

|

Пълно име |

Пламъкозадържащ 4 (FR4) |

|

Базов материал |

Ламинат от стъклоусилена епоксидна смола |

|

Ключово сертифициране |

UL94V-0 (Пламъкоустойчив) |

|

Основни приложения |

PCB субстрат, преимпрегнат, ламинат с медно покритие |

|

Електрически свойства |

Висок диелектричен коефициент, нисък Df |

|

Механични свойства |

Висока якост, огъваемост, размерна стабилност |

|

Типичен диапазон на толщината |

0,2 мм до 3,2 мм (персонализируемо) |

FR4 материала е станал еталон за Материалите за PCB субстрати не само поради техническите си свойства, но и поради своята доказана надеждност и глобална стандартизация . Неговата комбинация от стеклово влакно и епоксидна смола предлага уникална синергия – превръщайки го в нещо повече от суровина, а в сърцето на безброй иновации в електрониката.

FR4 е индустриален стандарт за субстрат на PCB поради ненадминатото си съчетание от издръжливост, икономическа ефективност, надеждна изолация и отлични механично-електрически характеристики, отговаряйки на основните изисквания на битовата електроника, автомобилната промишленост, индустриалната автоматизация и медицинската техника. Въпреки това, не е подходящ за напреднали високочестотни приложения (напр. 5G, радар) или екстремни среди (висока радиация, агресивни химикали), където са необходими специализирани материали. Ключът към оптимално използване е точното съгласуване на класа, дебелината и свойствата на FR4 с изискванията на проекта – например висок-Tg класове за безоловно леене или ултратънки версии за компактни устройства.

Стандартен FR4: 0,15–0,20% (24-часово потапяне при 23°C); високопроизводителни класове: 0,12–0,15%, идеални за влажни/морски среди.

Dk намалява с честотата: 4,3–4,8 при 1 MHz (стабилно за употреба при ниски скорости); 3,8–4,2 при 1–10 GHz. Високоефективният FR4 минимизира тази променливост за високоскоростни вериги.

Да. Ултратънък FR4 (0,2–0,8 мм) е подходящ за носими/гъвкави устройства; FR4 с голям формат (надвишаващ 500 мм × 600 мм) използва класове с нисък КРЛ и висока огънова твърдост, за да се избегне деформация.

Не е опасен според глобалните стандарти. Възможността за рециклиране е ограничена, но медната фолиа може да бъде извлечена и повторно използвана; остатъчната смес от стъклени влакна и смола се депонира или използва като строителен агрегат.

Съвместимо е с безоловно леене (240–260 °C), когато се използва FR4 с висока Tg (>170–180 °C); стандартната Tg (135–150 °C) води до риск от деформация или напукване.

Горчиви новини

Горчиви новини2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08