Процес за монтаж на ПЛС

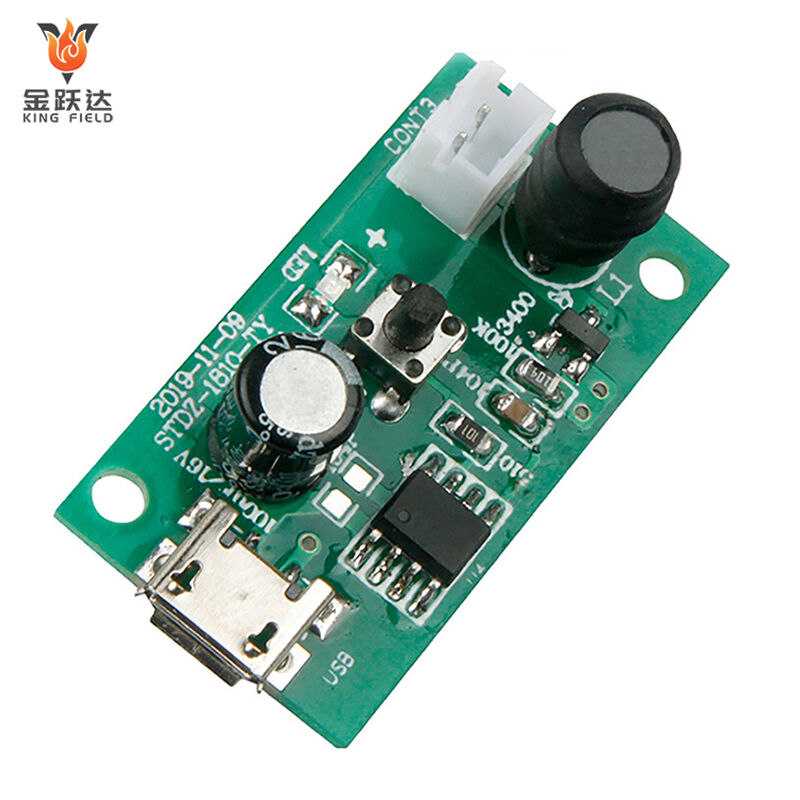

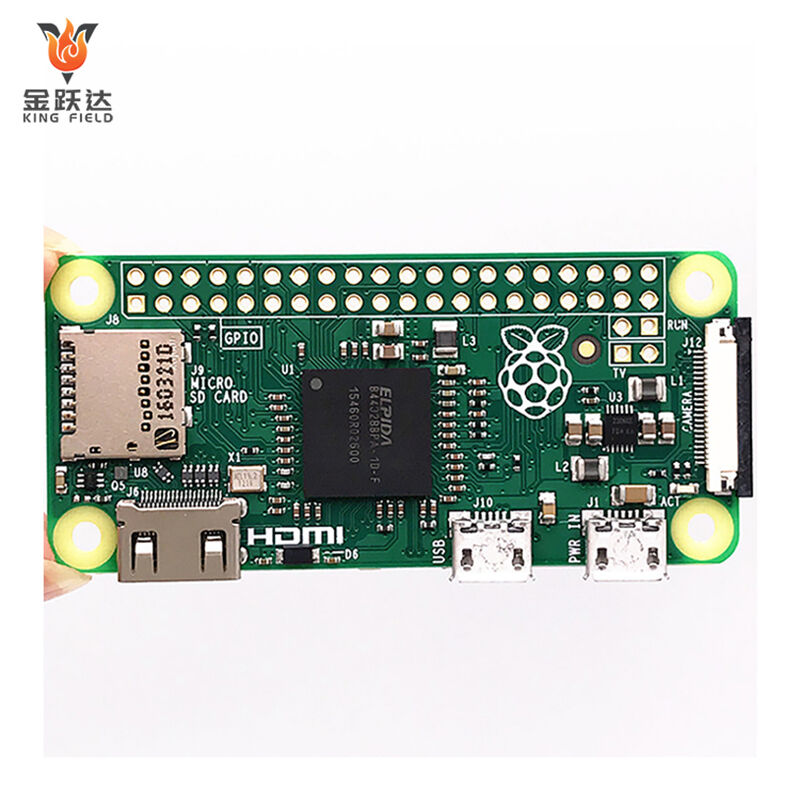

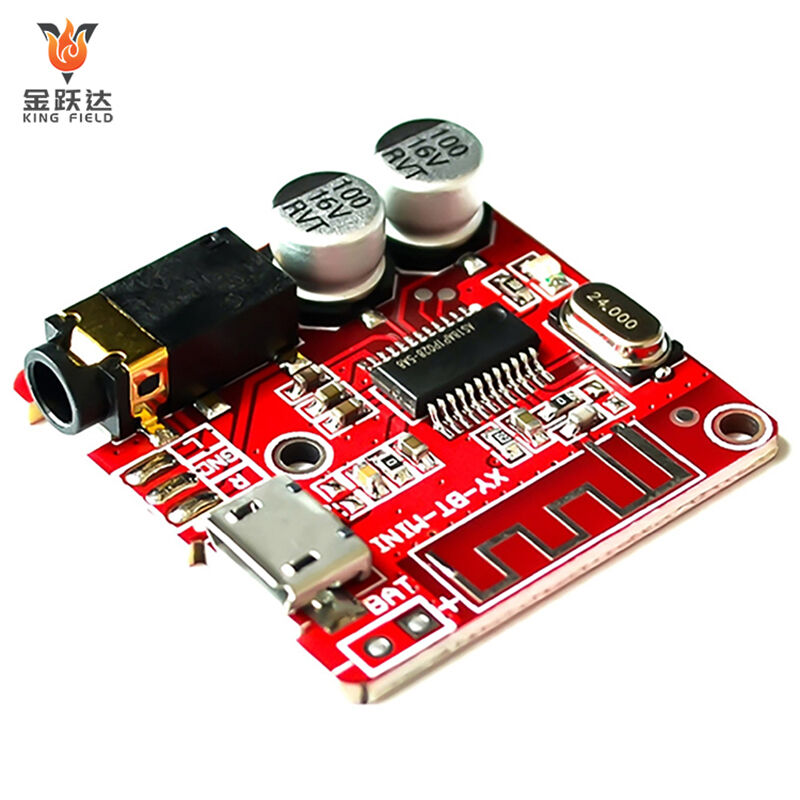

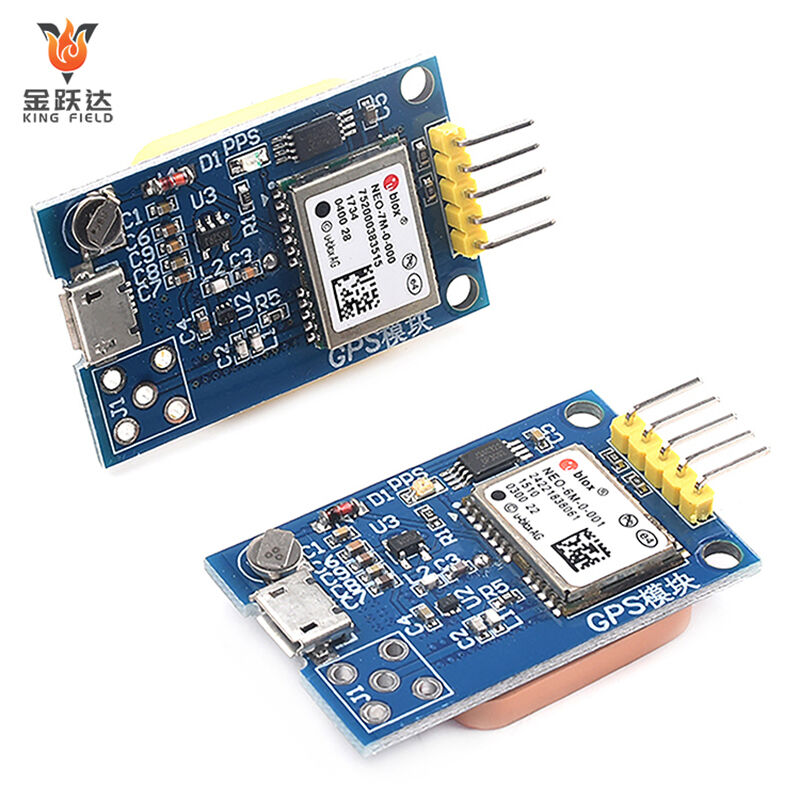

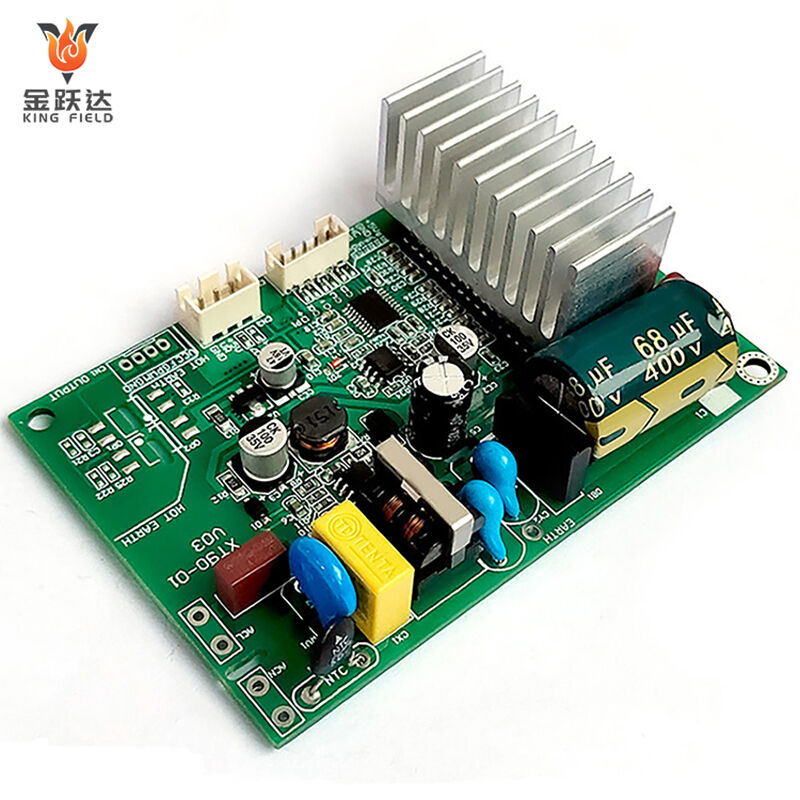

Оптимизиран процес за висококачествена сглобка на PCB за медицински, промишлени, автомобилни и битови електронни устройства. От валидиране на BOM и DFM анализ до поставяне на компоненти, лепене и тестване чрез AOI/ICT/X-ray —следваме строги отраслови стандарти за последователни и надеждни резултати.

Нашият цялостен процес включва бързо прототипиране (24 часа) и мащабируема масова продукция, с проследяване на качеството в реално време и експертна поддръжка на всеки етап. Разчитайте на нашия оптимизиран работен поток, за да получите навременно и безгрешни PCB сглобки, адаптирани към вашето приложение.

Описание

Възможности за сглобяване на ПП

Ние предлагаме икономически изгодни, комплексни услуги за PCBA – напреднала сглобителна техника е нашата основна сила. Нашите текущи възможности за сглобяване на ПП обхващат следните области и ние ще продължим да запазваме водещото си положение в индустрията чрез непрекъснато подобряване на оборудването си. За нужди, които не са посочени тук, моля, свържете се с [email protected]; гарантираме ясен отговор в рамките на 24 часа дали можем да отговорим на вашите изисквания.

Характеристики на продукта

| Категории възможности | Конкретни проекти | Технически спецификации/Диапазон на параметри | Бележки | ||

| Поддържана основа | тип на субстрата | Твърда ПП, гъвкава ПП (FPC), комбинирана твърдо-гъвкава ПП, HDI платка, ПП с дебела медна фолиа (дебелина на медта ≤ 6 oz) | Поддържа безоловни/оловни основи, съвместими с FR-4, алуминиеви основи, високочестотни платки от Роджърс и други материали. | ||

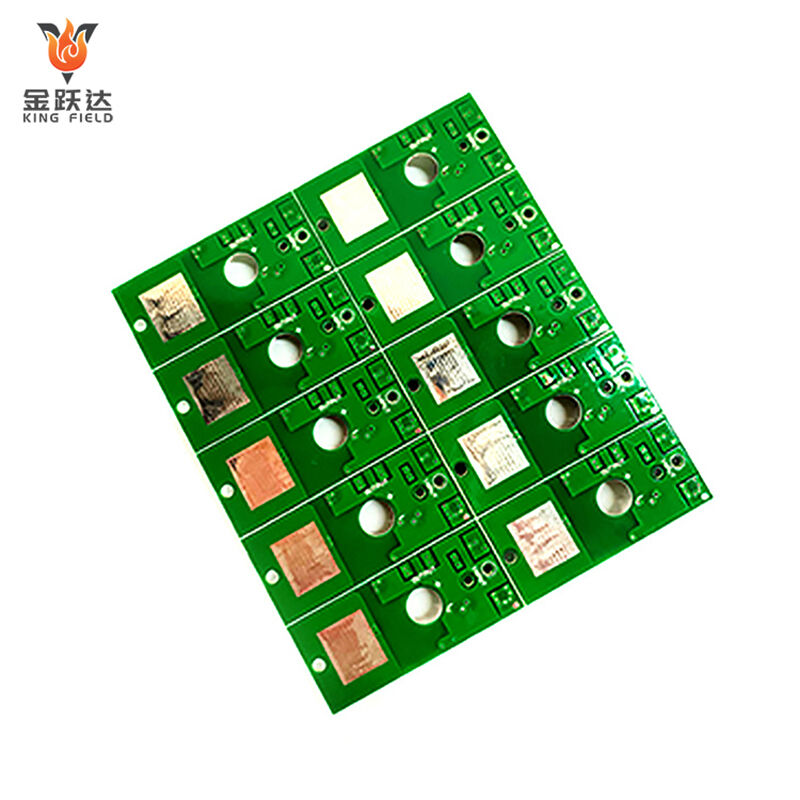

| размер на субстрата | Минимум: 50 мм × 50 мм; Максимум: 610 мм × 510 мм (единичен елемент); размер на плочата ≤ 610 мм × 510 мм | Поддържа демонтаж и сглобяване на множество плочи; най-малкият единичен субстрат трябва да отговаря на изискванията за монтиране и позициониране. | |||

| толщина на субстрата | 0,4 мм ~ 3,2 мм (стандарт); по поръчка до 0,2 мм (еластични) / 5,0 мм (твърди и уплътнени) | Дебелите плочи изискват специализирани скоби, докато тънките изискват защита срещу деформация. | |||

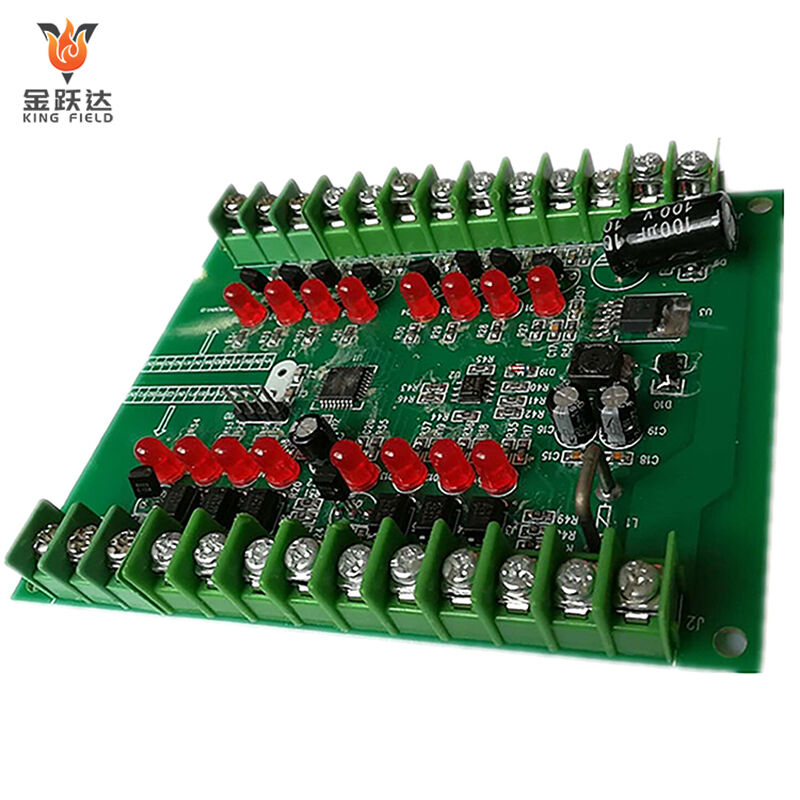

| Възможност за монтиране | Тип на компонента | 01005 (имперски) ~ 33 мм × 33 мм големи QFP; BGA, CSP, LGA, POP стекирани пакети, компоненти с неправилна форма (свързващи елементи, сензори) | Поддържа монтиране на компоненти с изключително малко разстояние между изводите (разстояние ≤ 0,3 мм) и безизводни компоненти (DFN, SON). | ||

| Точност на монтиране | Чипови компоненти: ±0,03 мм; QFP/BGA: ±0,02 мм; CSP: ±0,015 мм | Използва визуална система за позициониране, поддържа двустранно монтиране и стъпаловидно монтиране (височинна разлика ≤ 2 мм). | |||

| Скорост на поставяне | Максимална скорост на монтаж: 36 000 точки/час (високоскоростна машина); Стандартен капацитет: 15 000~25 000 точки/час | Производственият капацитет се регулира динамично според сложността на компонентите и плътността на монтажа. | |||

| Процес на заваряване | Метод на заваряване | Рефлуксно леене (безоловено/с олово), вълново леене (компоненти за монтаж през отвори), селективно вълново леене (частично леене), ръчно довършване при леенето | Безоловен припой отговаря на стандарта RoHS и поддържа хибридни процеси (някои компоненти съдържат олово, други не). | ||

| Температурен профил при рефлуксно леене | Максимална пикова температура: 260 ℃; Брой температурни зони: 10 (4 зони за предгряване + 2 изотермични зони + 3 зони за рефлукс + 1 зона за охлаждане) | Температурните профили могат да се персонализират въз основа на термичната устойчивост на компонентите (като конектори и LED елементи). | |||

| Поддръжка на компоненти за монтаж през отвори | Резистори/кондензатори за монтаж през отвори, ИС в DIP корпус, щифтови разклонители/щепселни разклонители, силови конектори, трансформатори и др. с диаметър на щифтовете ≤ 1,2 мм. | Вълновата лепка осигурява плътност на компонентите от ≤30 точки/квадратен инч. За сложни компоненти се използва селективна вълнова лепка, за да се избегне съединяване на оловото. | |||

| Възможности за откриване | Изгледна проверка | AOI (Автоматична оптична инспекция) (2D/3D) и ръчна визуална инспекция (увеличително стъкло 20x) | AOI инспекцията има 100% покритие и може да идентифицира дефекти като студени лепове, съединяване на оловото, липсващи компоненти и несъосност. | ||

| Електрически изпитвания | Тест с летящи щупове, ICT тест на веригата, FCT функционален тест, рентгенова инспекция (BGA/CSP долни оловни топчета) | Поддържа персонализирани тестови приспособления; FCT може да симулира реалната работна среда на продукта, за да се провери неговата функционалност. | |||

| Тестване за надеждност | Температурен и влажностен стареене (-40℃~85℃), вибрационен тест, тест с разпръскване на солена мъгла (по избор) | По заявка могат да се предоставят доклади за изпитания за надеждност, съответстващи на изискванията за индустриални и автомобилни класове продукти. | |||

| Специална поддръжка за процеси | Тройна защитна обработка | Конформно покритие (акрилни/силиконови материали), дебелина 10~50μm. | Поддържа локализирано покритие (избягване на съединители и тестови точки), отговаря на изискванията за защита IP65. | ||

| Топлинно провеждане | Поставяне на топлопроводими подложки, нанасяне на термопаста, монтиране на радиатори | Подходящо за високомощни компоненти (като силови ИС и FPGA), за намаляване на работната температура. | |||

| Монтаж на компоненти с неправилна форма | Интеграция и монтиране на нестандартни компоненти като батерии, дисплеи, антени и метални скоби. | изискват се 3D модели на компонентите; специално изработени фиксатори ще гарантират точността на монтажа. | |||

| Производствен капацитет и срокове за доставка | Капацитет за масово производство | Пробни/малки серии: 1~100 броя/ден; Средни серии: 100~5000 броя/ден; Големи серии: 5000~50000 броя/ден | Спешните поръчки могат да съкратят времето за доставка с 30% (трябва да се оцени сложността на процеса). | ||

| Стандартно време за доставка | Образци: 3-5 работни дни; Малка серия: 5-7 работни дни; Средна серия: 7-12 работни дни; Голяма серия: 12-20 работни дни | Времето за доставка включва целия процес на производство на PCB, закупуване на компоненти, монтаж и тестване (при условие че компонентите са в наличност). | |||

| Стандарти за качество | Стандарти за изпълнение | IPC-A-610E (Стандарт за приемливост на електронни компоненти), IPC-J-STD-001 (Изисквания за леене), RoHS, REACH | Контрол на дефектността: Дефектност при повърхностно монтиране ≤ 0,05%, дефектност при леене ≤ 0,03%, процент на годност на крайния продукт ≥ 99,5%. | ||

Производствените възможности на Kingfield

| Възможности за производствен процес на оборудване | |

| SMT капацитет | 60 000 000 чипа/ден |

| THT капацитет | 1.500,000 чипа/ден |

| Време за доставка | Ускорено за 24 часа |

| Типове PCB-та, налични за монтаж | Ригидни платки, гъвкави платки, комбинирани платки, алуминиеви платки |

| Спецификации на PCB за монтаж |

Максимален размер: 480x510 mm; Минимален размер: 50x100 mm |

| Минимален монтиран компонент | 01005 |

| Минимален BGA | Ригидни платки 0,3 мм; Гъвкави платки 0,4 мм |

| Минимален компонент с малък разстояние между изводите | 0.2 mM |

| Точност при поставяне на компоненти | ± 0,015 mm |

| Максимална височина на компонент | 25 mm |