Przewodnik po materiale FR4 w projektowaniu płytek drukowanych. Wybierz materiał FR4 do swojej niestandardowej płytki, aby zapewnić trwałość, stabilną wydajność i opłacalność w dowolnym projekcie projektowania lub produkcji PCB. Poznaj materiał FR4 w produkcji PCB. Dowiedz się, dlaczego płytki FR4 są powszechnie stosowane, jak wybrać FR4 do swojej płytki i jakie mają doskonałe właściwości termiczne

Poznaj materiał FR4 w produkcji PCB. Zrozumij, dlaczego płytki FR4 są powszechnie stosowane w projektowaniu płytek drukowanych ze względu na doskonałe właściwości termiczne. Wybierz FR4 już teraz.

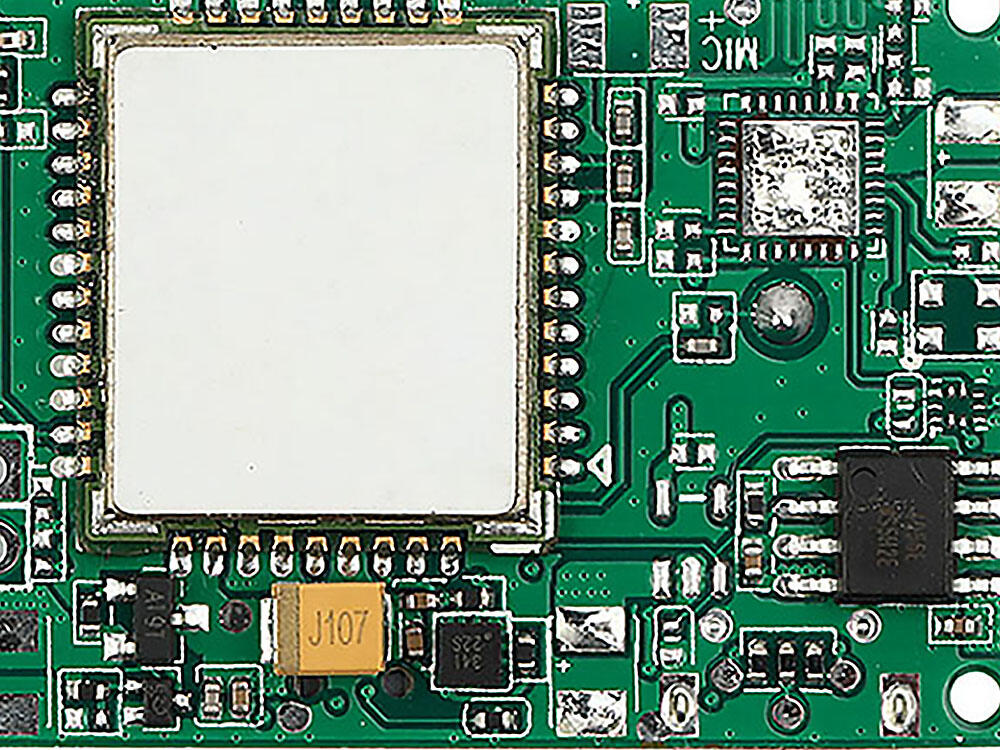

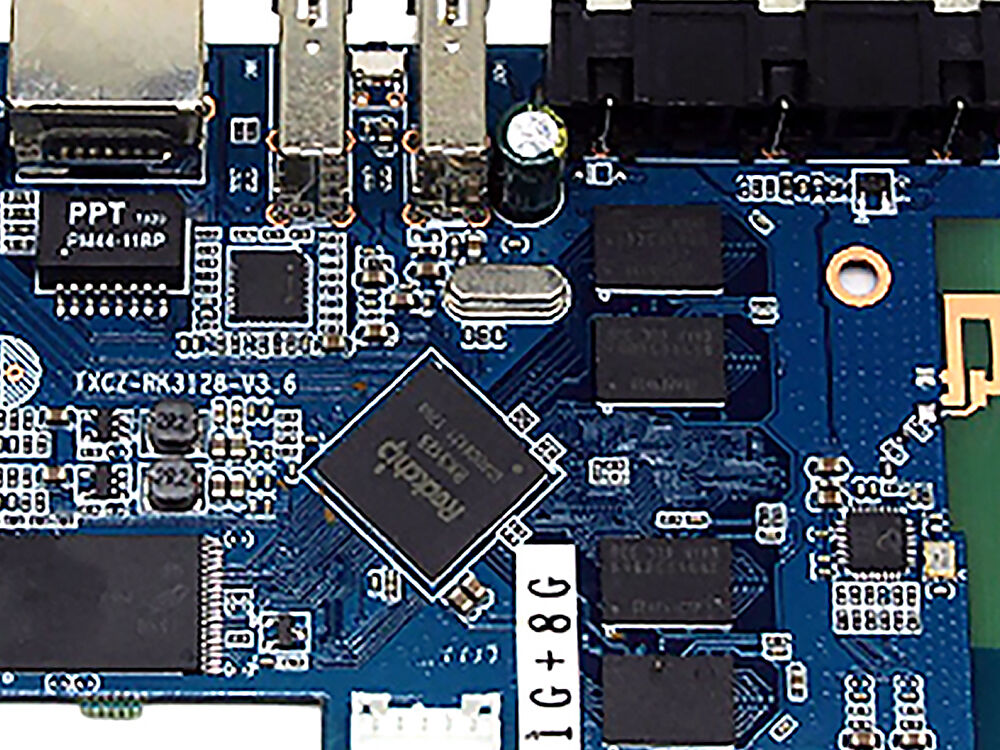

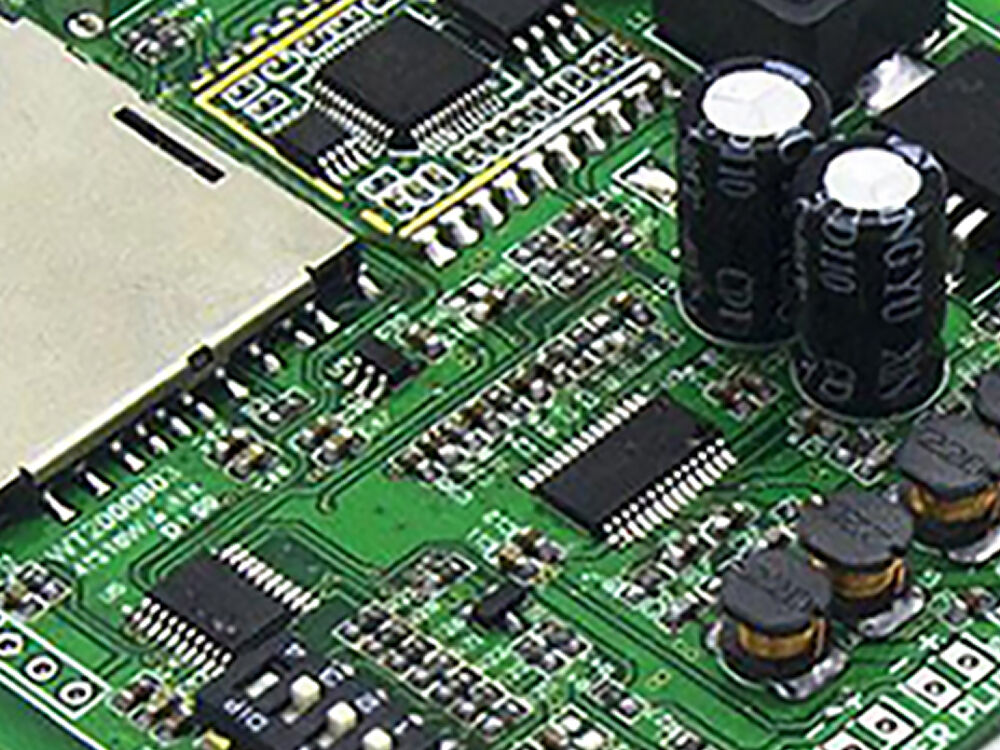

FR4 jest dominującym materiałem podstawowym w produkcji płytek drukowanych, stanowi szklany laminat epoksydowy zgodny ze standardami IPC-4101 — „FR” oznacza odporność ogniową zgodną z normą UL94 V-0, a „4” czwartą wersję tej serii laminatów — składający się z tkaniny szklanej (wzmocnienie), żywicy epoksydowej (matrycy spajającej) oraz folii miedzianej laminowanej, tworząc sztywną i trwałą podstawę dla obwodów elektrycznych; wyparł gorsze materiały, takie jak fenolowe laminaty oparte na papierze, łącząc stabilność mechaniczną, niezawodną wydajność elektryczną, opłacalność i łatwą produkcję, idealnie odpowiadając wymaganiom nowoczesnej elektroniki w zakresie miniaturyzacji, wysokich temperatur pracy i złożoności obwodów, podczas gdy jego uniwersalność spełnia specyficzne potrzeby poszczególnych sektorów: urządzeń medycznych, elektroniki samochodowej i elektroniki użytkowej; niniejsze wprowadzenie omawia podstawowy skład FR4, kluczowe zalety oraz powszechną przydatność, pozostawiając miejsce na dogłębniejsze przeanalizowanie szczegółowych specyfikacji technicznych, porównań z materiałami alternatywnymi oraz optymalizacji branżowych w dalszej treści.

Spełnia normę UL94 V-0 (samozgasanie w ciągu 10 s, brak palnych kropli). Ognioodporność wynika z kompozycji szkłowłókno/żywica epoksydowa (dodatki ognioodporne w żywicy, szkłowłókno jako bariera ognia), zgodnie z międzynarodowymi przepisami bezpieczeństwa obowiązującymi w przemyśle medycznym, motoryzacyjnym i automatyce przemysłowej.

Zachowuje stabilność w temperaturach od -50°C do 115°C. Odporność na kruchość w niskich temperaturach i mięknienie żywicy w wysokich temperaturach eliminuje potrzebę specjalnej ochrony termicznej, redukując koszty projektowania i produkcji.

Standardowa Tg: 135–150°C; wersja o wysokiej Tg: >170–180°C. Kluczowa dla bezolowowego lutowania (240–260°C) oraz urządzeń poddawanych częstym zmianom temperatury, zapobiega wyginaniu, odwarstwianiu się lub odspajaniu folii miedzianej.

Konstrukcja kompozytowa zapewnia doskonały stosunek wytrzymałości do wagi oraz sztywność. Odporna na odkształcenia podczas montażu i długotrwałego użytkowania, gwarantuje dokładne położenie komponentów w urządzeniach precyzyjnych oraz wytrzymałość na obciążenia mechaniczne przez długi okres eksploatacji.

Stała dielektryczna (Dk: ~4,3–4,8) zapewniająca spójne przesyłanie sygnałów; niski współczynnik strat (Df) dla większej efektywności energetycznej; wysoka rezystywność powierzchniowa dla izolacji między śladami. Idealny do większości obwodów cyfrowych i analogowych.

Gęsta struktura zapobiega problemom związanym z wilgocią (odspajanie się warstw, korozja miedzi). Nadaje się do zastosowań morskich, na zewnątrz oraz w wilgotnych środowiskach (np. sale operacyjne w szpitalach) bez konieczności stosowania dodatkowego powłokienia wodoodpornego.

Światowe źródła surowców i dojrzałe procesy umożliwiają oszczędność kosztów przy prototypach i produkcji seryjnej. Pełna kompatybilność ze standardową produkcją płytek PCB (wiertnicze, trawienie, powlekanie), co skraca czas realizacji i obniża progi produkcyjne.

Rynek FR4 na świecie dominują renomowani dostawcy przestrzegający norm IPC-4101, oferujący spójną jakość i wsparcie techniczne (kluczowe dla przemysłu motoryzacyjnego i medycznego). Główne firmy to Isola (USA), Nelco (USA), Ventec (Tajwan, Chiny), Panasonic (Japonia) oraz SHENGYI (Chiny).

Poniżej znajduje się szczegółowa tabela porównawcza głównych materiałów FR4 od wiodących producentów, zawierająca podstawowe parametry i zalety aplikacyjne:

|

Producent |

Materiał |

Tg (°C) |

Dk (1 MHz) |

Wchłanianie wilgoci (%) |

Kluczowe cechy |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Klasa High-Tg zoptymalizowana pod kątem lutowania bezolowiowego; niska absorpcja wilgoci zapewnia niezawodność w trudnych warunkach środowiskowych; idealna dla płytek PCB w pojazdach i przemyśle |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standardowy FR4 o doskonałej stabilności stałej dielektrycznej; opłacalny dla zastosowań ogólnych; odpowiedni do elektroniki użytkowej i podstawowych urządzeń przemysłowych |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Wysokowydajny średnioklasowy materiał mid-Tg; ekstremalnie niskie wchłanianie wilgoci i stabilne właściwości elektryczne; dobrze nadający się do urządzeń medycznych i wysokoniezawodnych urządzeń przemysłowych |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Opłacalny materiał standardowy; zrównoważone właściwości mechaniczne i elektryczne; powszechnie stosowany w masowej produkcji elektroniki użytkowej i niskomocowych płytek PCB przemysłowych |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Odporność na wysoką temperaturę i dobra stabilność wymiarowa; odpowiedni do elektroniki samochodowej i precyzyjnych instrumentów |

Chociaż FR4 jest materiałem uniwersalnym, posiada wewnętrzne ograniczenia, które ograniczają jego zastosowanie w specjalistycznych aplikacjach, wymagając starannego podejścia podczas doboru materiału:

Macierz żywicy epoksydowej FR4 ma ograniczoną przewodność cieplną oraz odporność napięciową w porównaniu z materiałami specjalistycznymi. W zastosowaniach o wysokiej mocy i wysokim napięciu (np. inwertery mocy, zasilacze wysokonapięciowe) długotrwałe oddziaływanie wysokich temperatur może prowadzić do degradacji żywicy, a zbyt wysokie napięcie może spowodować przebicie izolacji. Ogranicza to jego zastosowanie w urządzeniach o dużej gęstości prądu lub napięciach pracy przekraczających 1 kV, gdzie bardziej odpowiednie są materiały takie jak podłoża ceramiczne czy poliimid.

Impedancja sterowana jest kluczowa dla transmisji sygnałów o wysokiej szybkości, jednak stała dielektryczna (Dk) materiału FR4 wykazuje zmienność przy wyższych częstotliwościach (powyżej 1 GHz). Ta zmienność prowadzi do niestabilnych wartości impedancji na płytce drukowanej, powodując odbicia sygnałów, sprzęgania wzajemne oraz niezgodności impedancyjne. W projektach wysokoprzepustowych układów RF (np. moduły komunikacyjne 5G, systemy radarowe) to ograniczenie może znacząco wpływać na integralność sygnału, przez co materiał FR4 jest mniej odpowiedni niż materiały o niskim Dk, takie jak laminaty Rogersa.

Współczynnik stratności FR4 (Df) rośnie wraz z częstotliwością, co powoduje znaczące tłumienie sygnału w zakresie częstotliwości GHz. W porównaniu ze specjalistycznymi materiałami wysokoczęstotliwościowymi (np. PTFE, seria Rogers 4000), które charakteryzują się ultra niskim Df, FR4 wykazuje większe straty energii w zastosowaniach mikrofalowych i milimetrowych. Sprawia to, że materiał ten jest nieodpowiedni do systemów radarowych, sprzętu satelitarnego i innych urządzeń elektronicznych wysokich częstotliwości, w których wymagane jest minimalne tłumienie sygnału.

Wybór odpowiedniego gatunku FR4 wymaga dopasowania właściwości materiału do wymagań projektowych płytki PCB, warunków eksploatacji oraz procesu produkcyjnego. Poniżej przedstawiono praktyczne wytyczne:

Grubość podłoża FR4 waha się od 0,2 mm (ultra cienkie) do 3,2 mm (grube), a wybór zależy od potrzeb zastosowania: cienkie FR4 (≤0,8 mm) oferuje elastyczność i oszczędność miejsca, co czyni je idealnym rozwiązaniem dla kompaktowych urządzeń, takich jak telefony komórkowe, urządzenia noszone i cienkie przemysłowe czujniki; grube FR4 (≥1,6 mm) zapewnia zwiększoną wytrzymałość mechaniczną i wsparcie konstrukcyjne, nadając się do dużych płytek PCB, urządzeń o dużej mocy oraz sprzętu narażonego na obciążenia mechaniczne (np. panele sterujące maszyn przemysłowych).

Wybierz FR4 o wysokiej wartości Tg (>150°C), gdy płytka PCB będzie poddawana lutowaniu bezołowiowemu (w wyższych temperaturach) lub będzie pracować w środowiskach o wysokiej temperaturze (np. w przedziałach silnika pojazdów samochodowych, przemysłowych piecach). Standardowe FR4 o wartości Tg (135–150°C) wystarcza dla zastosowań niskotemperaturowych, takich jak elektronika użytkowa, sprzęt biurowy i czujniki wewnętrzne, oferując rozwiązanie ekonomiczne bez utraty podstawowych właściwości.

Dla szybkich obwodów cyfrowych lub analogowych (np. serwery centrów danych, routery komunikacyjne) należy priorytetowo wybierać gatunki FR4 o stabilnej stałej dielektrycznej (Dk) w całym zakresie częstotliwości roboczych. Stabilna wartość Dk zapewnia spójne przesyłanie sygnałów i minimalizuje ich zniekształcenia, co jest kluczowe dla zachowania dokładności transmisji danych i wydajności urządzenia.

Wykorzystaj dostępne materiały oferowane przez producenta, aby podejmować świadome decyzje: używaj internetowych narzędzi takich jak selektory materiałów (ofertowane przez Isola, Ventec itp.), aby filtrować materiały według wartości Tg, Dk i pochłaniania wilgoci; korzystaj z kalkulatorów impedancji aby zweryfikować, czy wybrany FR4 spełnia wymagania dotyczące kontrolowanej impedancji; oraz odnosisz się do Podręczników projektowania dla produkcji (DFM) aby upewnić się, że materiał jest kompatybilny z procesami montażowymi (np. wiercenie, lutowanie, powlekanie konformalne).

Standardy IPC (Association Connecting Electronics Industries) ustalają rygorystyczne kryteria jakościowe dla płyt PCB FR4, zapewniając spójność i niezawodność w całej branży. Dwa podstawowe standardy odnoszące się do FR4 to IPC-A-600 (Akceptowalność płytek drukowanych) oraz IPC-6012 (Wytyczne kwalifikacyjne i eksploatacyjne dla sztywnych płytek drukowanych):

IPC-A-600 określa wymagania dotyczące jakości powierzchni podłoża FR4, skupiając się na problemach związanych z odsłonięciem tkaniny i strukturą tkaniny. Zbyt duże odsłonięcie tkaniny (gdy tkanina z włókna szklanego jest widoczna przez żywicę) może osłabić przyczepność lutu i wpłynąć na jednolitość warstwy stopu, podczas gdy nieregularna struktura tkaniny może powodować niedokładności montażu komponentów. Te wady są klasyfikowane według stopnia powagi, przy czym klasa 3 (dla zastosowań o wysokiej niezawodności, takich jak medycyna czy lotnictwo) wymaga rygorystycznego przestrzegania norm gładkości powierzchni.

IPC-6012 obejmuje wady podpowierzchniowe podłoży FR4, w tym measling (drobne pęknięcia w żywicy), crazing (sieć mikropęknięć), delaminację (oddzielanie warstw), pęcherze (kieszonki powietrza lub wilgoci) oraz zanieczyszczenie materiałem obcym. Wady te znacząco wpływają na niezawodność wielowarstwowych i wysokogęstych płytek PCB, ponieważ mogą prowadzić do zwarcia elektrycznego, uszkodzenia mechanicznego lub przedwczesnego uszkodzenia urządzenia. Standard wymaga rygorystycznej kontroli (np. metodą rentgenowską, ultradźwiękową) w celu wykrycia wad podpowierzchniowych, szczególnie w zastosowaniach krytycznych w sektorach motoryzacyjnym i lotniczym.

Mimo powszechnego zastosowania, FR4 nie nadaje się do specjalistycznych zastosowań o ekstremalnych wymaganiach. Należy rozważyć użycie materiałów alternatywnych w następujących przypadkach:

Zrównoważona wydajność i korzystny stosunek jakości do ceny sprawiają, że FR4 jest materiałem podstawowym w różnych branżach, a jego kluczowe zastosowania obejmują:

Gdy inżynierowie rozmawiają o produkcji płytek drukowanych (PCB) lub o procesie wytwarzania PCB, termin FR4 jest niemalże synonimem podstaw nowoczesnej elektroniki. W swoim rdzeniu FR4 to materiał kompozytowy który stanowi główny szkielet konstrukcyjny i elektryczny większości obecnie stosowanych płytek drukowanych. Jednak FR4 to coś znacznie więcej niż tylko „podłoże PCB”; jest to intrygujące połączenie nauki o materiałach, certyfikacji bezpieczeństwa i zaprojektowanych właściwości użytkowych.

FR4 to skrót od „Flame Retardant 4” — standardu ustanowionego przez National Electrical Manufacturers Association (NEMA) dla laminatów epoksydowych wzmocnionych włóknem szklanym. „FR” oznacza Ognioodporny ognioodporność, cechę kluczową dla bezpieczeństwa we wszystkich urządzeniach elektronicznych, gwarantującą samogaszenie materiału i ograniczanie rozprzestrzeniania się ognia. Cyfra „4” odróżnia go od innych specyfikacji NEMA, ułatwiając projektantom i inżynierom dobór materiału o przewidywalnych parametrach i uznaniu na całym świecie.

Kluczowe fakty dotyczące FR4:

Na poziomie technicznym, FR4 to laminat z epoksydową żywicą szklaną wzmocnioną włóknem szklanym . Oznacza to, że jest to właściwie materiał kompozytowy: warstwy ciasno splatającego tkaniny szklanej (dla wytrzymałości) są impregnowane żywicą epoksydową (dla spoiwa, izolacji oraz integralności mechanicznej). Wynikowe płyty FR4 służą jako Materiał podstawowy płytek PCB , oferujący doskonałą kombinację izolacji elektrycznej, wytrzymałości mechanicznej i opłacalności.

Rola materiału FR4 w produkcji płytek PCB może być podsumowana jako:

„Mieszanka właściwości FR4 — trudnopłonność, wytrzymałość mechaniczna i izolacja elektryczna — nie ma sobie równej wśród żadnego pojedynczego alternatywnego materiału stosowanego w ogólnym wykonywaniu płytek PCB.” — Inżynier materiałowy, Komitet Norm IPC

Od małoseryjnych płytek PCB dla startupów i prototypowania po wielkoseryjne wielowarstwowe płytki PCB w zastosowaniach lotniczych lub motoryzacyjnych, FR4 oferuje niezrównany balans wydajności, bezpieczeństwa i kosztów czyniąc go materiał dielektrycznym pierwszego wyboru:

|

Nieruchomości |

Opis |

|

Pełne nazwisko |

Flame Retardant 4 (FR4) |

|

Materiał bazowy |

Laminat epoksydowy wzmocniony szkłem |

|

Kluczowa Certyfikacja |

UL94V-0 (trudnozapalny) |

|

Główne zastosowania |

Płyta podkładowa PCB, preimpregnat, laminat pokryty miedzią |

|

Właściwości elektryczne |

Wysoka stała dielektryczna, niski Df |

|

Właściwości mechaniczne |

Wysoka wytrzymałość, sztywność, stabilność wymiarowa |

|

Typowy zakres grubości |

0,2 mm do 3,2 mm (możliwość dostosowania) |

Materiał FR4 stał się punktem odniesienia dla Materiałów podkładowych PCB nie tylko ze względu na swoje właściwości techniczne, ale również ze względu na swoją udowodnioną niezawodność i globalną standaryzację . Ich połączenie włókno szklane i epoksyna Smole prowadzi do unikalnej synergii—czyniąc z niego coś więcej niż tylko towar, ale raczej serce licznych innowacji w elektronice.

FR4 stanowi standardowy podkład PCB dzięki niezrównanemu połączeniu trwałości, opłacalności, niezawodnej izolacji oraz solidnej wydajności mechaniczno-elektrycznej, spełniając podstawowe potrzeby sektorów elektroniki użytkowej, motoryzacyjnego, sterowania przemysłowego oraz medycznego. Nie nadaje się jednak do zaawansowanych zastosowań wysokoczęstotliwościowych (np. 5G, radar) czy ekstremalnych warunków (duża radiacja, agresywne chemikalia), gdzie wymagane są materiały specjalistyczne. Kluczem do optymalnego wykorzystania jest precyzyjne dopasowanie gatunku, grubości i właściwości FR4 do wymagań projektu—takich jak gatunki o wysokiej temperaturze szklenia (high-Tg) do lutowania bezołowiowego lub ekstremalnie cienkie wersje do kompaktowych urządzeń.

Standardowe FR4: 0,15–0,20% (zanurzenie przez 24 godziny w temperaturze 23°C); gatunki wysokowydajne: 0,12–0,15%, idealne dla wilgotnych/marynarskich warunków.

Dk maleje wraz z częstotliwością: 4,3–4,8 przy 1 MHz (stabilne dla zastosowań niskoprędkościowych); 3,8–4,2 przy 1–10 GHz. Wysokowydajne FR4 minimalizuje tę zmienność w obwodach wysokoprędkościowych.

Tak. Bardzo cienkie FR4 (0,2–0,8 mm) nadaje się do urządzeń noszonych/składanych; FR4 o dużym formacie (przekraczającym 500 mm × 600 mm) wykorzystuje gatunki o niskim współczynniku rozszerzalności cieplnej (CTE) i wysokiej sztywności, aby uniknąć wyginania.

Nie jest niebezpieczne zgodnie z międzynarodowymi standardami. Możliwość recyklingu jest ograniczona, jednak folię miedzianą można odzyskać i ponownie wykorzystać; pozostała mieszanina szkło-włókno/smoła jest składowana na wysypiskach lub stosowana jako kruszywo budowlane.

Zgodne z lutowaniem bezolowiowym (240–260 °C) przy zastosowaniu FR4 o wysokiej temperaturze szklenia (Tg) (>170–180 °C); standardowe Tg (135–150 °C) narażone jest na ryzyko wyginania lub odwarstwienia.

Gorące wiadomości

Gorące wiadomości2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08