Um Guia sobre o Material FR4 no Projeto de Placas de Circuito Impresso. Escolha o material FR4 para sua placa de circuito personalizada para garantir durabilidade, desempenho estável e custo-efetividade em qualquer projeto de design ou fabricação de PCB. Explore o material FR4 na fabricação de PCBs. Descubra por que as placas FR4 são amplamente utilizadas, como escolher o FR4 para sua placa de circuito e suas excelentes propriedades térmicas

Explore o material FR4 na fabricação de PCB. Entenda por que as placas FR4 são amplamente utilizadas no projeto de circuitos impressos por suas excelentes propriedades térmicas. Escolha o FR4 agora.

O FR4 é o material base predominante na fabricação de PCBs, um laminado epóxi reforçado com fibra de vidro conforme os padrões IPC-4101 — "FR" indica a retardância à chama UL94 V-0, "4" a quarta iteração dessa série de laminados — composto por tecido de fibra de vidro entrelaçado (reforço), resina epóxi (matriz aglutinante) e folha laminada de cobre, formando um substrato rígido e durável para circuitos; substituiu materiais inferiores, como os laminados fenólicos à base de papel, combinando estabilidade mecânica, desempenho elétrico confiável, custo-benefício e facilidade de fabricação, atendendo perfeitamente às exigências da eletrônica moderna em miniaturização, altas temperaturas de operação e circuitos complexos, enquanto sua versatilidade atende necessidades setoriais específicas: dispositivos médicos, eletrônica automotiva e eletrônicos de consumo; esta introdução descreve a composição fundamental do FR4, suas principais vantagens e aplicabilidade universal, com espaço para uma exploração mais profunda das especificações técnicas, comparações com materiais alternativos e otimizações específicas por setor em conteúdos posteriores.

Atende ao padrão UL94 V-0 (autoextingue em até 10 segundos, sem gotejamento inflamável). A retardância à chama provém da composição de fibra de vidro/resina epóxi (aditivos retardadores de chama na resina epóxi, fibra de vidro como barreira contra chamas), cumprindo com as normas globais de segurança para indústrias médicas, automotivas e de controle industrial.

Mantém a estabilidade entre -50°C e 115°C. Resiste à fragilidade em baixas temperaturas e amolecimento da resina em altas temperaturas, eliminando a necessidade de proteção térmica especializada e reduzindo os custos de projeto e fabricação.

Tg padrão: 135–150°C; grau alto-Tg: >170–180°C. Fundamental para soldagem livre de chumbo (240–260°C) e dispositivos com ciclos térmicos frequentes, prevenindo empenamento, deslaminação ou descascamento da folha de cobre.

A estrutura composta oferece excelente relação resistência-peso e rigidez. Resiste à deformação durante a montagem e o uso prolongado, garantindo precisão na posição dos componentes para dispositivos de precisão e suportando tensões mecânicas duradouras por uma vida útil estendida.

Constante dielétrica estável (Dk: ~4,3–4,8) para propagação consistente do sinal; baixo fator de dissipação (Df) para eficiência energética; alta resistividade superficial para isolação entre trilhas. Ideal para a maioria dos circuitos analógicos e digitais.

A estrutura densa evita problemas relacionados à umidade (deslaminamento, corrosão do cobre). Adequado para ambientes marinhos, externos e úmidos (por exemplo, salas cirúrgicas médicas) sem necessidade de revestimento impermeabilizante adicional.

Matérias-primas adquiridas globalmente e processos maduros permitem eficiência de custos para protótipos e produção em massa. Totalmente compatível com a fabricação padrão de PCBs (perfuração, gravação, metalização), reduzindo prazos de entrega e barreiras de fabricação.

O mercado global de FR4 é dominado por fornecedores renomados que seguem os padrões IPC-4101, oferecendo qualidade consistente e suporte técnico (essencial para indústrias automotivas/médicas). Os principais fabricantes incluem Isola (EUA), Nelco (EUA), Ventec (Taiwan, China), Panasonic (Japão) e SHENGYI (China).

Abaixo está uma tabela comparativa detalhada dos principais materiais FR4 dos principais fabricantes, destacando parâmetros essenciais e vantagens de aplicação:

|

Fabricante |

Material |

Tg (°C) |

Dk (1MHz) |

Absorção de Umidade (%) |

Principais Características |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Grau High-Tg otimizado para soldagem livre de chumbo; baixa absorção de umidade garante confiabilidade em ambientes agressivos; ideal para PCBs automotivos e de controle industrial |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 padrão com excelente estabilidade da constante dielétrica; custo-benefício para aplicações gerais; adequado para eletrônicos de consumo e dispositivos industriais básicos |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grau médio de Tg de alto desempenho; absorção ultrabaixa de umidade e propriedades elétricas estáveis; muito adequado para dispositivos médicos e equipamentos industriais de alta confiabilidade |

|

Shengyi |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grau padrão com boa competitividade de custo; desempenho mecânico e elétrico equilibrado; amplamente utilizado em eletrônicos de consumo em massa e placas PCB industriais de baixa potência |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Resistência a altas temperaturas e boa estabilidade dimensional; adequado para eletrônicos automotivos e instrumentos de precisão |

Embora o FR4 seja versátil, possui limitações inerentes que restringem seu uso em aplicações especializadas, exigindo consideração cuidadosa durante a seleção do material:

A matriz de resina epóxi do FR4 possui condutividade térmica e resistência à tensão limitadas em comparação com materiais especializados. Em aplicações de alta potência e alta tensão (por exemplo, inversores de potência, fontes de alimentação de alta tensão), a exposição prolongada a altas temperaturas pode causar degradação da resina, e tensões excessivas podem levar à ruptura do isolamento. Isso limita seu uso em dispositivos com alta densidade de corrente ou tensões operacionais superiores a 1 kV, onde materiais como substratos cerâmicos ou poliimida são mais adequados.

A impedância controlada é crítica para a transmissão de sinais de alta velocidade, mas a constante dielétrica (Dk) do FR4 apresenta variabilidade em frequências mais altas (acima de 1 GHz). Essa variabilidade leva a valores inconsistentes de impedância ao longo da PCB, causando reflexões de sinal, diafonia e desajustes de impedância. Em projetos RF de alta velocidade (por exemplo, módulos de comunicação 5G, sistemas de radar), essa limitação pode afetar gravemente a integridade do sinal, tornando o FR4 menos ideal do que materiais de baixo Dk, como os laminados Rogers.

O fator de dissipação (Df) do FR4 aumenta com a frequência, resultando em atenuação significativa do sinal em frequências na faixa de GHz. Em comparação com materiais especializados de alta frequência (por exemplo, PTFE, série Rogers 4000), que possuem Df ultra-baixo, o FR4 sofre com perdas energéticas maiores em aplicações de micro-ondas e ondas milimétricas. Isso o torna inadequado para sistemas de radar, equipamentos de comunicação por satélite e outros dispositivos eletrônicos de alta frequência que exigem perda mínima de sinal.

A seleção do grau apropriado de FR4 exige alinhar as propriedades do material com os requisitos de projeto do PCB, ambiente operacional e processo de fabricação. Abaixo estão diretrizes práticas:

A espessura do substrato FR4 varia de 0,2 mm (ultrafino) a 3,2 mm (espesso), com a escolha dependendo das necessidades da aplicação: o FR4 fino (≤0,8 mm) oferece vantagens de flexibilidade e economia de espaço, sendo ideal para dispositivos compactos como telefones celulares, wearables e sensores industriais finos; o FR4 grosso (≥1,6 mm) proporciona maior durabilidade mecânica e suporte estrutural, adequado para PCBs de grande porte, dispositivos de alta potência e equipamentos sujeitos a impactos mecânicos (por exemplo, painéis de controle de máquinas industriais).

Opte por FR4 de alta Tg (>150°C) quando a PCB for submetida à soldagem sem chumbo (temperaturas mais altas) ou operar em ambientes de alta temperatura (por exemplo, compartimentos de motores automotivos, fornos industriais). O FR4 de Tg padrão (135–150°C) é suficiente para aplicações de baixa temperatura, como eletrônicos de consumo, equipamentos de escritório e sensores internos, oferecendo uma alternativa econômica sem comprometer o desempenho básico.

Para circuitos digitais ou analógicos de alta velocidade (por exemplo, servidores de centros de dados, roteadores de comunicação), priorize classes de FR4 com constante dielétrica (Dk) estável ao longo da faixa de frequência de operação. Um Dk estável garante propagação consistente do sinal e minimiza a distorção do sinal, essencial para manter a precisão na transmissão de dados e o desempenho do dispositivo.

Aproveite os recursos fornecidos pelos fabricantes para tomar decisões informadas: use ferramentas online como seletores de materiais (oferecidos pela Isola, Ventec, etc.) para filtrar materiais por Tg, Dk e absorção de umidade; utilize calculadoras de impedância para verificar se o FR4 selecionado atende aos requisitos de impedância controlada; e consulte Manuais de Projeto para Fabricação (DFM) para garantir que o material seja compatível com os processos de montagem (por exemplo, furação, soldagem, revestimento conformal).

Os padrões da IPC (Association Connecting Electronics Industries) estabelecem critérios rigorosos de qualidade para PCBs FR4, garantindo consistência e confiabilidade em toda a indústria. Dois padrões principais relevantes para o FR4 são a IPC-A-600 (Aceitabilidade de Placas Impressas) e a IPC-6012 (Especificação de Qualificação e Desempenho para Placas Impressas Rígidas):

A IPC-A-600 especifica requisitos para a qualidade da superfície do substrato FR4, com foco na exposição da trama e nos problemas relacionados à textura da trama. A exposição excessiva da trama (na qual o tecido de fibra de vidro é visível através da resina) pode enfraquecer a aderência da solda e afetar a uniformidade da máscara de solda, enquanto uma textura de trama irregular pode causar imprecisões no montagem dos componentes. Esses defeitos são classificados por gravidade, sendo que a Classe 3 (para aplicações de alta confiabilidade, como médicas e aeroespaciais) exige adesão rigorosa aos padrões de lisura superficial.

A IPC-6012 aborda defeitos subsuperficiais em substratos FR4, incluindo manchas brancas (microfissuras na resina), fissuração (rede de microfissuras), descamamento (separação de camadas), bolhas (acúmulo de ar ou umidade) e contaminação por material estranho. Esses defeitos afetam severamente a confiabilidade de PCBs multicamada e de alta densidade, pois podem causar curtos-circuitos elétricos, falhas mecânicas ou falha prematura do dispositivo. A norma exige inspeções rigorosas (por exemplo, raio-X, testes ultrassônicos) para detectar defeitos subsuperficiais, especialmente em aplicações críticas nos setores automotivo e aeroespacial.

Apesar do seu uso generalizado, o FR4 não é adequado para aplicações especializadas com requisitos extremos. Devem ser considerados materiais alternativos nos seguintes cenários:

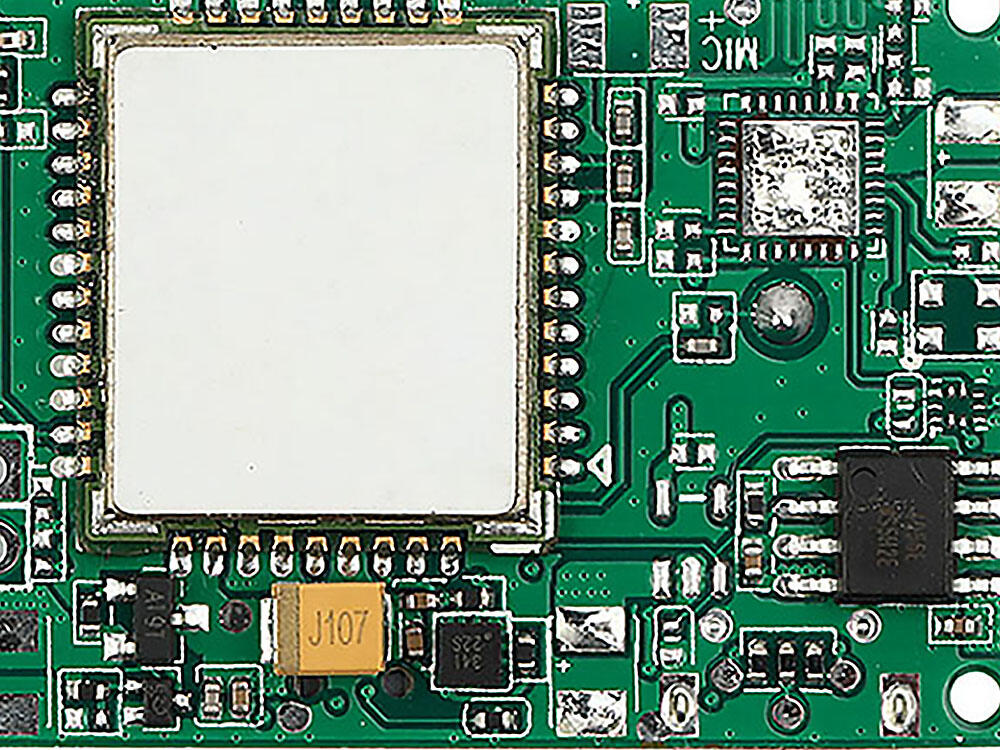

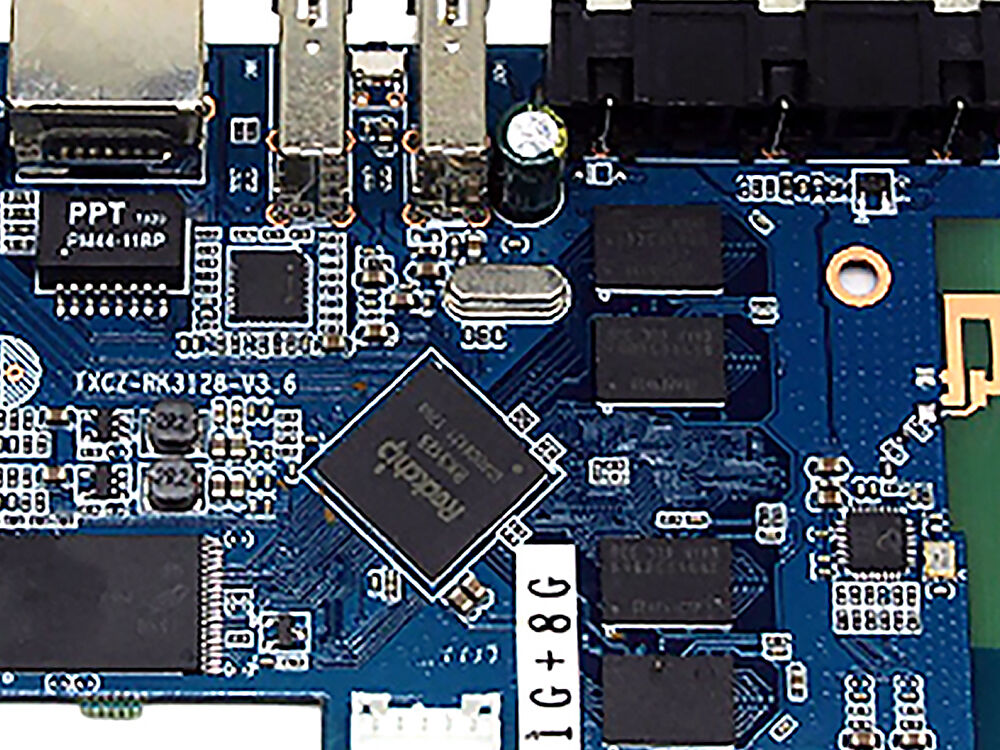

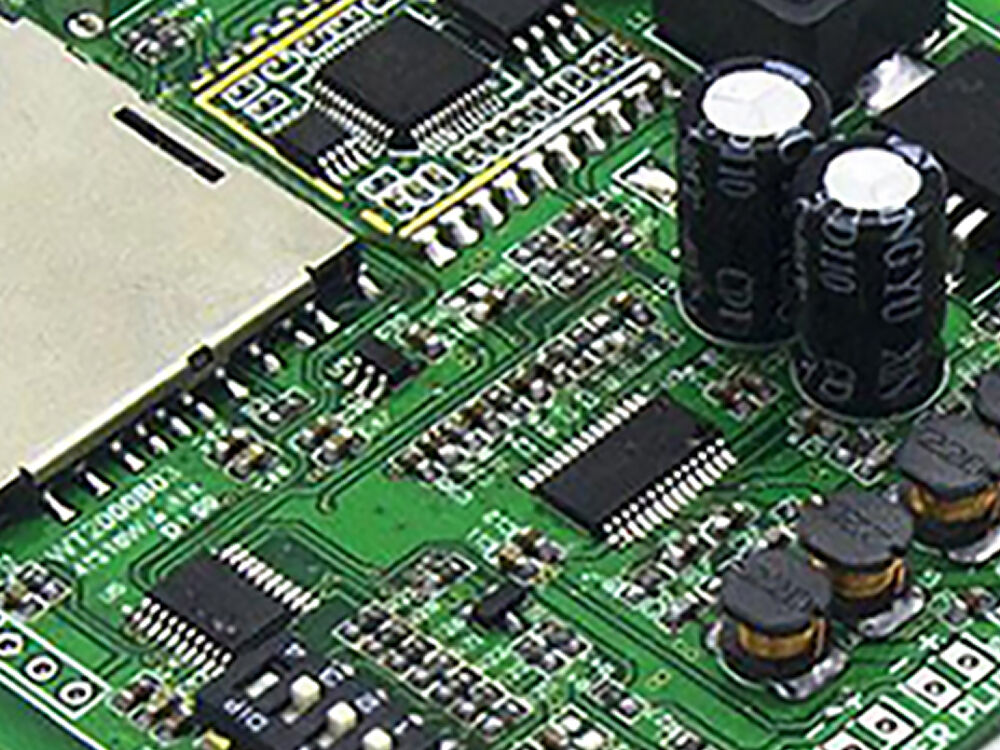

O desempenho equilibrado e a relação custo-benefício do FR4 tornam-no o substrato preferido em diversas indústrias, com aplicações principais incluindo:

Quando engenheiros discutem fabricação de PCB ou produção de PCB, o termo Fr4 é quase sinônimo da fundação da eletrônica moderna. Em sua essência, FR4 é um material compósito que forma a estrutura principal e a base elétrica da maioria das placas de circuito impresso usadas atualmente. Mas FR4 é muito mais do que apenas um "substrato para PCB"; é uma combinação fascinante de ciência dos materiais, certificação de segurança e desempenho projetado.

Fr4 é uma abreviação de “Flame Retardant 4” — um padrão estabelecido pela National Electrical Manufacturers Association (NEMA) para laminados de epóxi reforçados com fibra de vidro. O "FR" significa Retardante de chama retardante de Chama

Principais fatos sobre o FR4:

Em nível técnico, o FR4 é um laminado de resina epóxi reforçado com fibra de vidro . Isso significa que é essencialmente um compósito: camadas de tecido de fibra de vidro rigidamente entrelaçado (para resistência) são impregnadas com resina epóxi (para adesão, isolamento e integridade mecânica). As chapas resultantes de FR4 servem como Material de base para PCB , oferecendo uma combinação excepcional de isolamento elétrico, resistência mecânica e custo-efetividade.

O papel do material FR4 na fabricação de PCB pode ser resumido como:

“A combinação do FR4 em retardância de chama, resistência mecânica e isolamento elétrico não é superada por nenhuma alternativa única na fabricação geral de PCBs.” — Engenheiro de Materiais, Comitê de Padrões IPC

De PCBs de pequena escala para startups e prototipagem até PCBs multicamada de alto volume em aplicações aeroespaciais ou automotivas, o equilíbrio incomparável do FR4 em desempenho, segurança e custo torna-o o material dielétrico preferido:

|

Propriedade |

Descrição |

|

Nome Completo |

Retardante de Chama 4 (FR4) |

|

Material base |

Material laminado epóxi reforçado com fibra de vidro |

|

Certificação Chave |

UL94V-0 (Retardante de Chama) |

|

Principais utilizações |

Substrato de PCB, prepreg, laminado revestido com cobre |

|

Propriedades elétricas |

Alta constante dielétrica, baixo Df |

|

Propriedades Mecânicas |

Alta resistência, rigidez, estabilidade dimensional |

|

Faixa de Espessura Típica |

0,2 mm a 3,2 mm (personalizável) |

O material FR4 tornou-se o padrão de referência para Materiais de substrato de PCB não apenas por suas propriedades técnicas, mas também por sua confiabilidade comprovada e padronização global . Sua combinação de fibras de vidro e resina epoxi oferece uma sinergia única—tornando-se mais do que apenas uma mercadoria, mas sim o coração de incontáveis inovações na eletrônica.

FR4 é o substrato padrão da indústria para PCB devido ao seu equilíbrio insuperável de durabilidade, custo-benefício, isolamento confiável e desempenho mecânico-elétrico robusto, atendendo às necessidades essenciais dos setores de eletrônicos de consumo, automotivo, controle industrial e médico. No entanto, não é adequado para aplicações avançadas de alta frequência (por exemplo, 5G, radar) ou ambientes extremos (alta radiação, produtos químicos agressivos), onde são necessários materiais especializados. A chave para um uso ideal está em combinar com precisão o grau, a espessura e as propriedades do FR4 com os requisitos do projeto—como graus de alta Tg para soldagem livre de chumbo ou variantes ultrafinas para dispositivos compactos.

FR4 padrão: 0,15–0,20% (imersão por 24 horas a 23°C); graus de alto desempenho: 0,12–0,15%, ideais para ambientes úmidos/marinhos.

Dk diminui com a frequência: 4,3–4,8 em 1 MHz (estável para uso em baixa velocidade); 3,8–4,2 em 1–10 GHz. O FR4 de alto desempenho minimiza essa variabilidade para circuitos de alta velocidade.

Sim. O FR4 ultraleve (0,2–0,8 mm) é adequado para dispositivos vestíveis/dobráveis; o FR4 de grande formato (superior a 500 mm × 600 mm) utiliza grades com baixo CTE e alta rigidez para evitar empenamento.

Não perigoso segundo normas globais. A reciclabilidade é limitada, mas a folha de cobre pode ser extraída e reutilizada; a mistura restante de fibra de vidro/resina é destinada a aterros sanitários ou usada como agregado na construção.

Compatível com soldagem livre de chumbo (240–260 °C) ao usar FR4 com alto Tg (>170–180 °C); o Tg padrão (135–150 °C) apresenta risco de empenamento ou delaminação.

Notícias em Destaque

Notícias em Destaque2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08