Vantagens da Montagem Mista

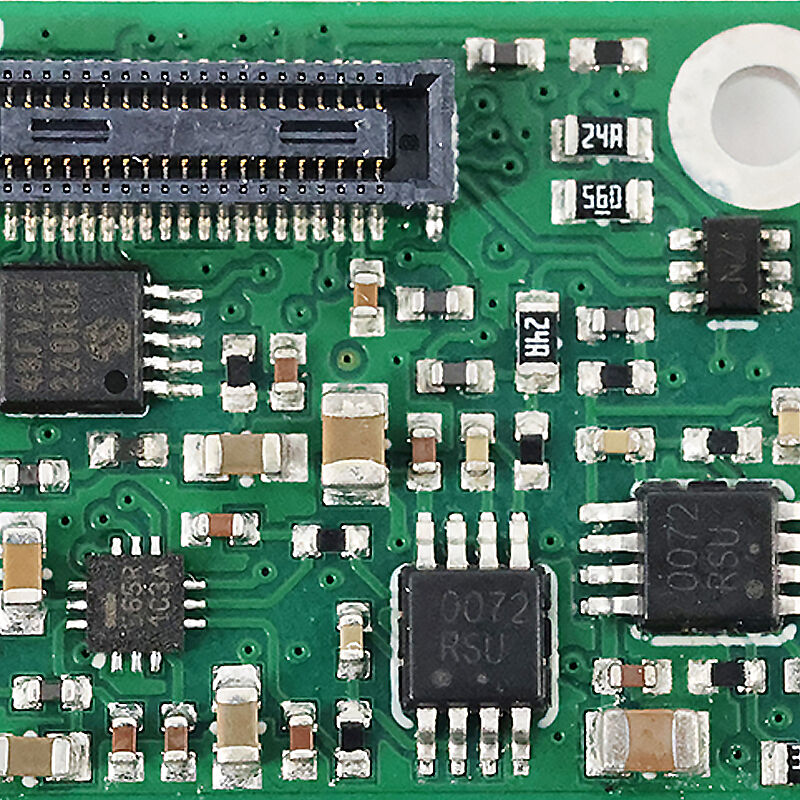

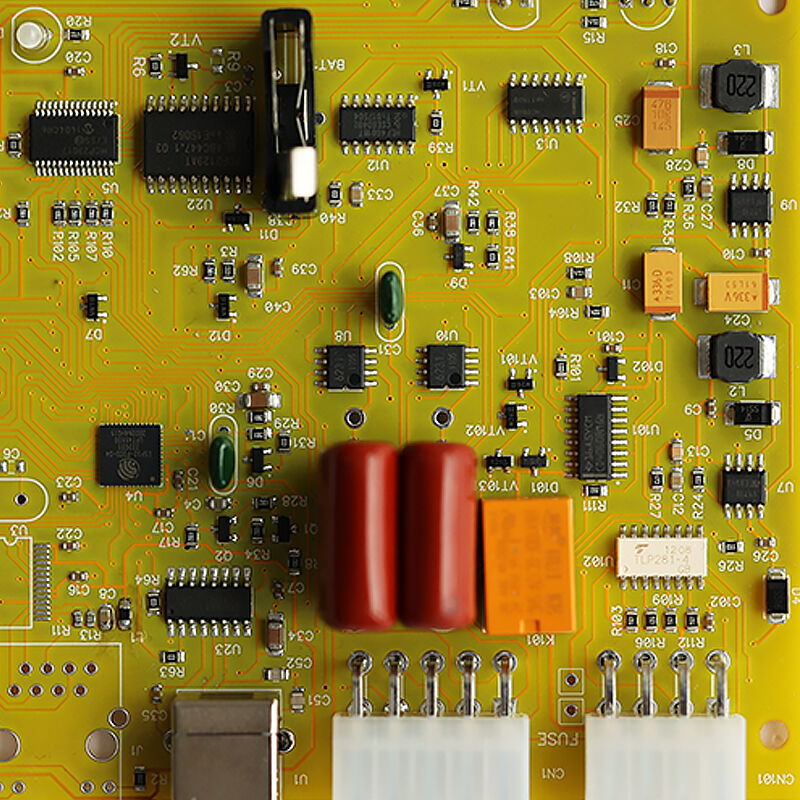

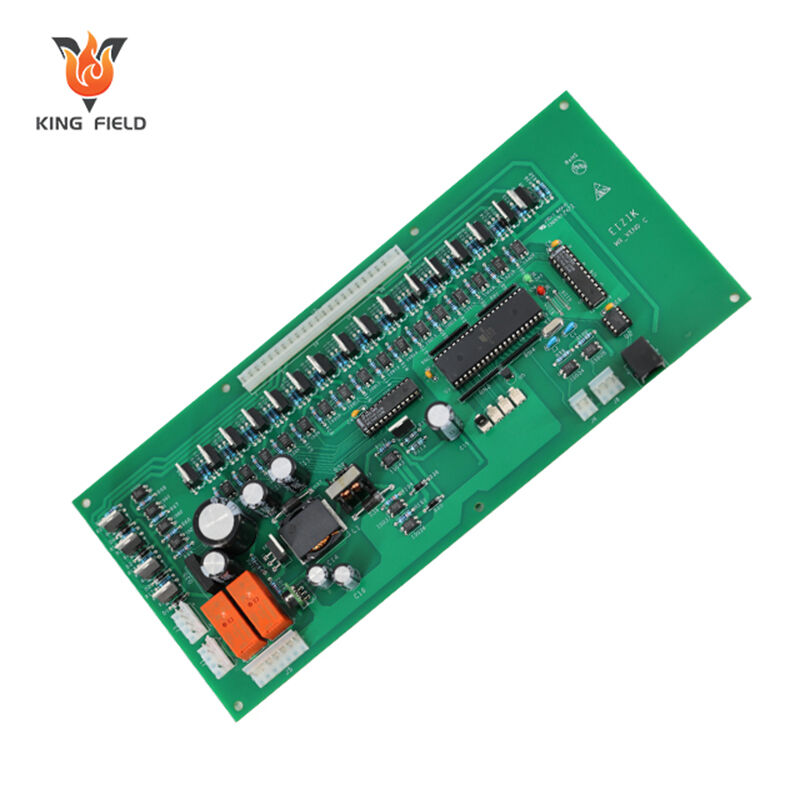

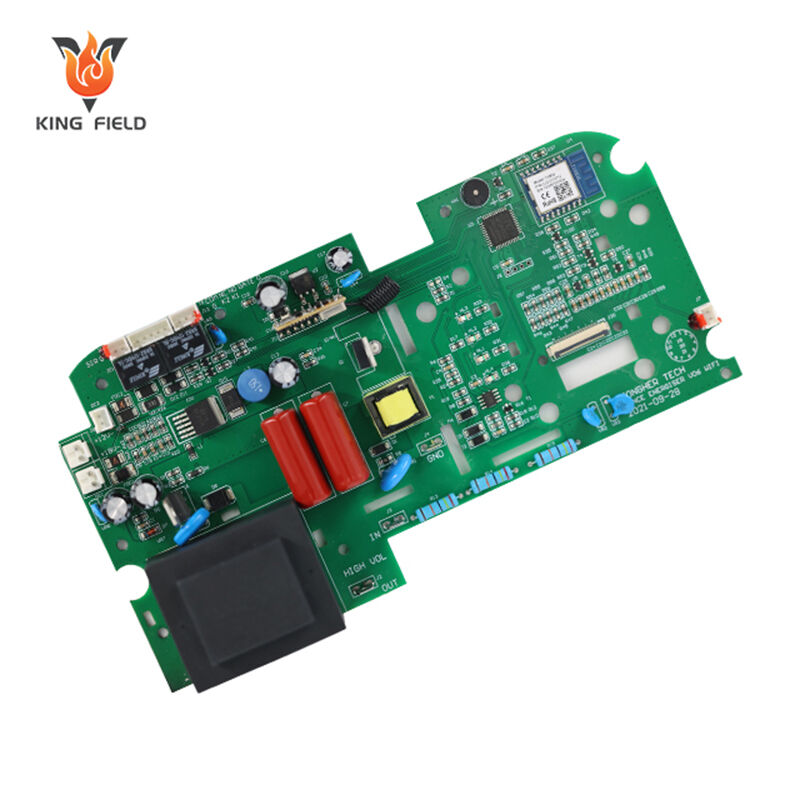

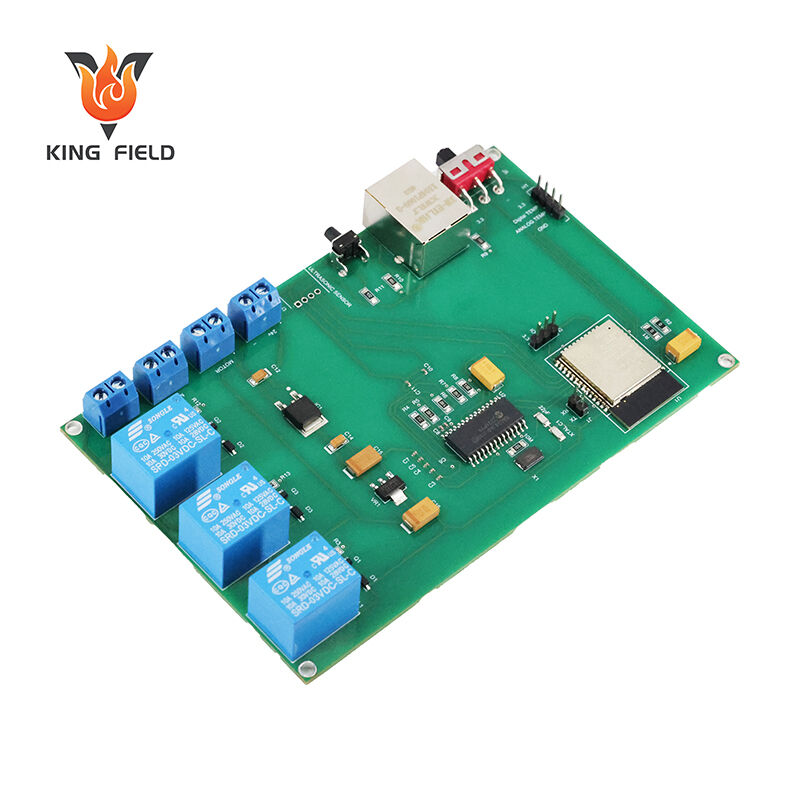

A Montagem Mista da Kingfield (SMT + Through-Hole) oferece soluções versáteis e confiáveis para eletrônicos médicos/industriais/automotivos/consumidores. Combina com perfeição a precisão da montagem em superfície e a durabilidade do through-hole—ideal para dispositivos complexos que necessitam de componentes de passo fino e conexões de potência robustas.

✅ Integração SMT+Through-Hole

✅ Conformidade com IPC-A-610 + validação de qualidade por AOI/ICT

✅ Montagem completa sob demanda

Descrição

Vantagens da Montagem Mista

A montagem mista (que combina a Tecnologia de Montagem em Superfície (SMT) e a Tecnologia de Furo Passante (THT)) aproveita as vantagens de ambos os métodos para superar as limitações da montagem com uma única tecnologia, tornando-a ideal para produtos eletrônicos complexos nos setores médico, de controle industrial, automotivo e de eletrônicos de consumo. Abaixo estão suas principais vantagens:

Seleção Otimizada de Componentes e Desempenho Funcional

SMT para miniaturização/densidade: Os componentes SMD lidam com alta densidade e peças compactas essenciais para dispositivos com restrição de espaço.

THT para durabilidade/resistência mecânica:

Componentes com furo passante oferecem estabilidade mecânica superior para aplicações de alto estresse ou componentes que exigem acoplamento/desacoplamento frequente.

Desempenho Elétrico Equilibrado: A SMT minimiza o atraso de sinal (ideal para circuitos de alta frequência), enquanto a THT suporta aplicações de alta potência e alta corrente onde conexões robustas são essenciais.

Confiabilidade aprimorada para ambientes operacionais diversos

Resiliência em ambientes agressivos:

Os componentes THT resistem a vibrações, choques e extremos de temperatura (crítico para sistemas automotivos sob o capô, robótica industrial), enquanto a SMT garante circuitos compactos e confiáveis para eletrônicos sensíveis.

Redundância para sistemas críticos: A montagem mista reduz falhas de ponto único – por exemplo, dispositivos médicos utilizam SMT para sensores de precisão e THT para conectores de energia, assegurando tanto precisão quanto segurança.

Fabricação economicamente viável

Flexibilidade para volumes baixos a altos: A SMT automatiza a produção em massa de componentes pequenos, enquanto a THT lida com componentes personalizados de baixo volume e alta potência (evitando o custo de peças de potência SMD personalizadas).

Redução de Custos com Refabricação: A THT simplifica o reparo/substituição de componentes grandes e caros, enquanto a SMT garante uma produção eficiente de circuitos padrão – equilibrando custos iniciais e de ciclo de vida.

Aproveita a infraestrutura existente: Os fabricantes podem usar equipamentos SMT/THT existentes em vez de investir em linhas especializadas de tecnologia única, reduzindo os gastos de capital.

Conformidade com Requisitos Específicos do Setor

| Indústria | Benefícios da Conformidade em Montagem Mista | ||||

| Médico | A SMT atende às necessidades de miniaturização para dispositivos vestíveis; a THT assegura conformidade com a ISO 13485 para equipamentos médicos de alta potência. | ||||

| Controle Industrial | A THT suporta as normas de segurança IEC 60335 para componentes de alta tensão; a SMT permite designs compactos de CLPs com módulos de E/S de alta densidade. | ||||

| Automotivo | Componentes THT cumprem com a IATF 16949 quanto à resistência a vibrações; a SMT oferece circuitos ADAS miniaturizados. | ||||

| Eletrônicos de Consumo | SMT reduz o tamanho do dispositivo; THT fornece conectores USB/HDMI duráveis para uso frequente. | ||||

Flexibilidade de Projeto para Produtos Complexos

Projeto de circuito híbrido: Permite a integração de circuitos de sinal de alta densidade (SMT) e circuitos de alta potência (THT) em uma única PCB.

Adaptabilidade a requisitos personalizados: Atende às necessidades específicas de produtos únicos.

Benefício

Otimização de Desempenho e Função: Equilibrando Precisão e Durabilidade

Características Técnicas Complementares:

A SMT lida com componentes miniaturizados de alta densidade, atendendo às restrições de espaço em dispositivos médicos vestíveis e ECUs automotivas;

A THT lida com componentes de alta resistência mecânica e alta potência, adaptando-se aos requisitos de durabilidade em equipamentos de controle industrial sujeitos a frequentes conexões e desconexões e o ambiente de vibração do chassis automotivo.

Desempenho Elétrico Equilibrado:

O SMT encurta os percursos dos sinais e reduz a interferência EMI, garantindo a estabilidade do sinal de alta frequência em equipamentos médicos diagnósticos e módulos IoT de eletrônicos de consumo;

O THT suporta transmissão de alta corrente, atendendo aos requisitos de alta potência de fontes de alimentação de controle industrial e interfaces de baterias de potência automotivas.

Confiabilidade Aprimorada: Adaptação a Ambientes de Aplicação Complexos

Tolerância a Ambientes Severos:

Componentes THT possuem forte resistência a vibrações e choques (conforme os padrões automotivos IATF 16949), adequados para compartimentos de motores automotivos, robôs industriais e outros cenários;

A SMT garante uma baixa taxa de falhas para circuitos de precisão em ambientes estáveis.

Proteção por Redundância para Sistemas Críticos:

Em dispositivos médicos, a SMT gerencia o módulo principal de detecção, e a THT gerencia a parte de conexão de energia. Este caminho com tecnologia dupla reduz o risco de falha em ponto único e cumpre os requisitos de segurança ISO 13485.

Otimização de Custo e Eficiência de Produção

Adaptação Flexível à Escala de Produção:

As linhas de produção automatizadas SMT atendem às necessidades de produção em larga escala de eletrônicos de consumo e componentes automotivos, reduzindo custos unitários;

A THT suporta a personalização em pequenos lotes de componentes de alta potência para aplicações industriais e médicas, evitando os altos custos de dispositivos SMD personalizados de alta potência.

Redução do Custo Total de Propriedade:

Os componentes THT são fáceis de reparar e substituir, reduzindo o tempo de inatividade dos equipamentos; os componentes SMT possuem alta eficiência de produção, equilibrando custos iniciais de fabricação e custos subsequentes de manutenção.

Reutilização de Linhas de Produção Existentes: Não é necessário adquirir equipamentos dedicados separados para SMT/THT, reduzindo o investimento de capital em atualizações de linha de produção.

Conformidade setorial e adaptação personalizada

| Indústrias: | Valor de conformidade e personalização da montagem mista | ||||

| Médico | A SMT atende aos requisitos de miniaturização de dispositivos vestíveis, enquanto a THT se adapta aos padrões de conformidade ISO 13485 para equipamentos médicos de alta potência. | ||||

| Controle Industrial | Componentes THT cumprem com as normas de segurança para alta tensão IEC 60335, e SMT permite o design de módulos I/O de alta densidade para CLPs, equilibrando segurança e integração. | ||||

| Automotivo | Conectores THT atendem aos requisitos de resistência a vibrações da IATF 16949, e SMT suporta circuitos miniaturizados para sistemas ADAS, adaptando-se às restrições de espaço no setor automotivo. | ||||

| Eletrônicos de Consumo | A SMT reduz o tamanho dos dispositivos inteligentes, enquanto a THT fornece interfaces USB/HDMI duráveis, adequadas para cenários de conexão e desconexão de alta frequência. | ||||

Flexibilidade de Projeto: Suporta o Desenvolvimento de Produtos Complexos

Uma única PCB pode integrar circuitos de sinal de alta frequência SMT e circuitos de alta potência THT;

Adapta-se às necessidades personalizadas, eliminando a necessidade de dividir os projetos de produtos.

Parâmetros de Fabricação

| Capacidade do processo de fabricação de equipamentos | |||||

| Capacidade SMT | 60.000.000 chips/dia | ||||

| Capacidade THT | 1.500.000 chips/dia | ||||

| TEMPO DE ENTREGA | Expedido em 24 horas | ||||

| Tipos de PCBs disponíveis para montagem | Placas rígidas, placas flexíveis, placas rígido-flexíveis, placas de alumínio | ||||

| Especificações de PCB para Montagem | Tamanho máximo: 480x510 mm; Tamanho mínimo: 50x100 mm | ||||

| Componente mínimo para montagem | 01005 | ||||

| BGA mínimo | Placas rígidas 0,3 mm; placas flexíveis 0,4 mm | ||||

| Componente de passo fino mínimo | 0,2 mm | ||||

| Precisão na colocação de componentes | ± 0,015 mm | ||||

| Altura máxima do componente | 25 mm | ||||

Capacidade de produção

| Tipos de Montagem |

● Montagem SMT (com inspeção AOI); ● Montagem BGA (com inspeção por Raios-X); ● Montagem por Furo Passante; ● Montagem mista SMT e Through-hole; ● Montagem de kit |

||||

| Inspeção de Qualidade |

● Inspeção AOI; ● Inspeção com raio-X; ● Teste de tensão; ● Programação de chip; ● Teste ICT; Teste funcional |

||||

| Tipos de PCB | PCB rígido, PCB de núcleo metálico, PCB flexível, PCB rígido-flexível | ||||

| Tipos de componentes |

● Passivos, tamanho mínimo 0201 (polegadas) ● Chips de passo fino até 0,38 mm ● BGA (passo de 0,2 mm), FPGA, LGA, DFN, QFN com teste de raio-X ● Conectores e terminais |

||||

| Aquisição de Componentes |

● Turnkey completo (todos os componentes fornecidos pela Yingstar); ● Turnkey parcial; ● Kitted/Consigned |

||||

| Tipos de Solda | Com chumbo; Sem chumbo (RoHS); Pasta de solda solúvel em água | ||||

| Quantidade de encomenda |

● De 5 a 100.000 peças; ● De protótipos à produção em massa |

||||

| Tempo de Montagem | De 8 horas a 72 horas quando as peças estão prontas | ||||