Fordeler ved Blandet Montering

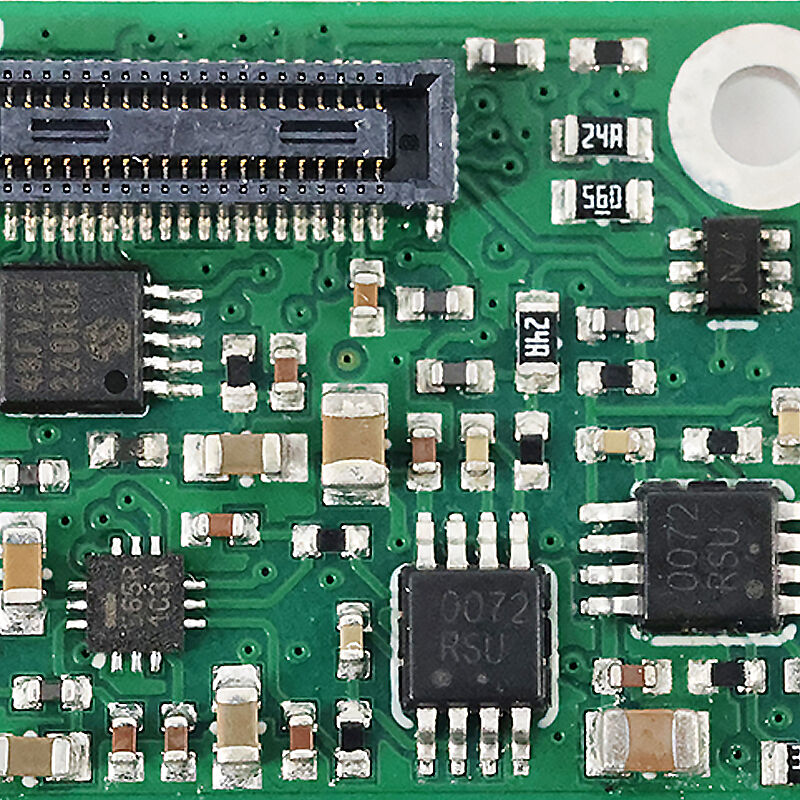

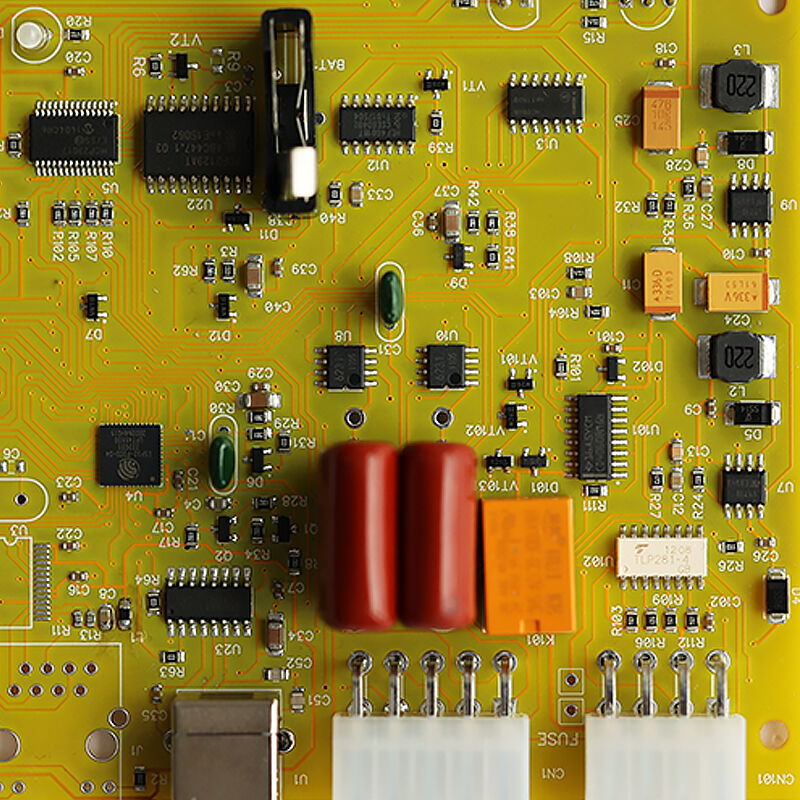

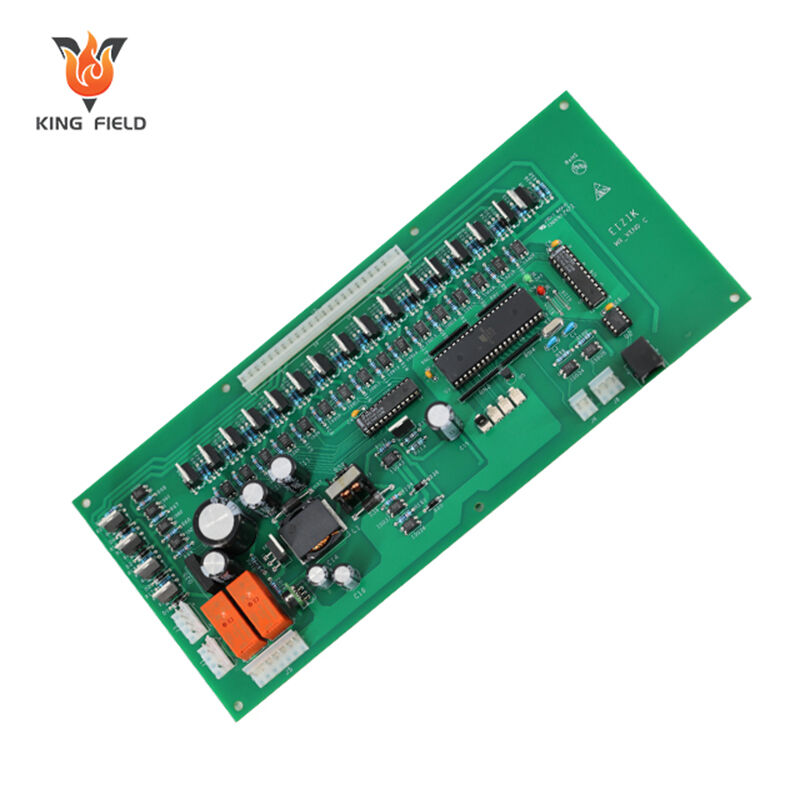

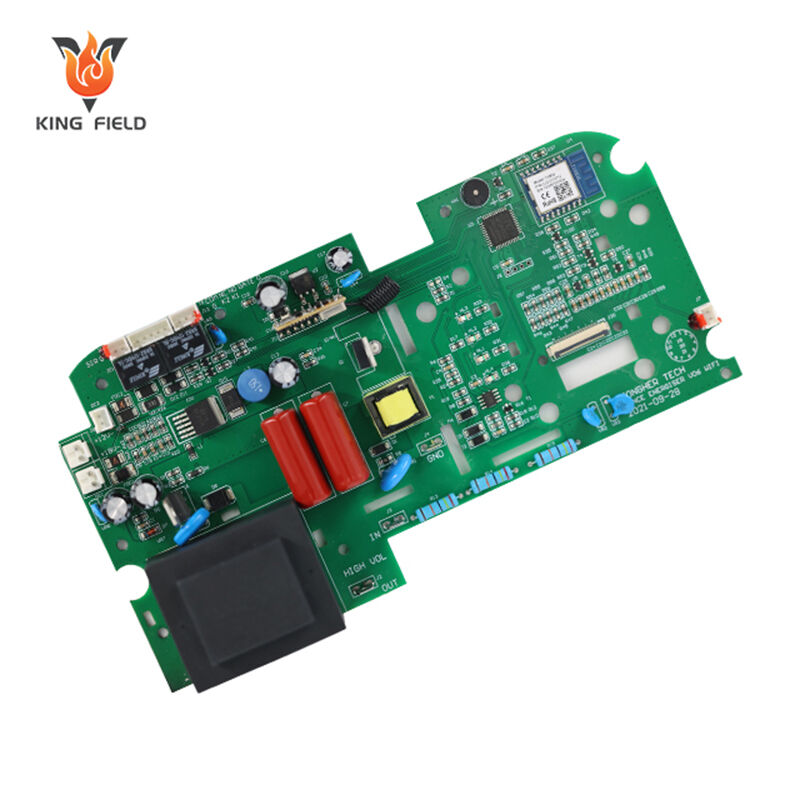

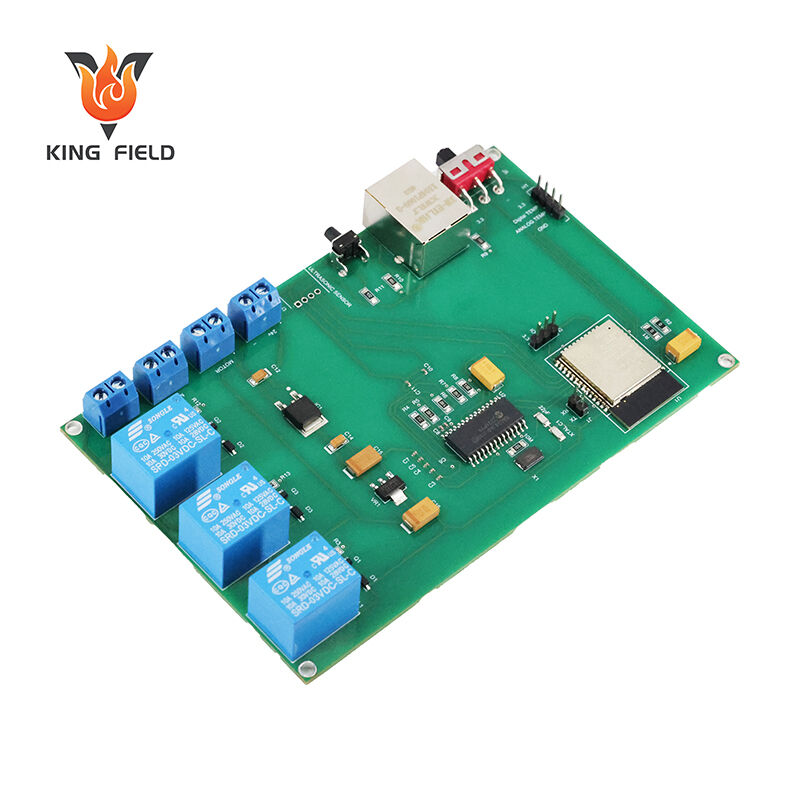

Kingfields kombinerte montering (SMT + gjennomhulls) leverer fleksible og pålitelige løsninger for medisinsk/industriell/automobil/konsumentelektronikk. Kombinerer sømløst overflatemontert presisjon og gjennomhulls holdbarhet—ideell for komplekse enheter som trenger både fine-pitch-komponenter og robuste strømtilkoblinger.

✅ SMT+Through-Hole-integrasjon

✅ IPC-A-610-konform + AOI/ICT kvalitetsvalidering

✅ Helhetlig turnkey-montering

Beskrivelse

Fordeler ved Blandet Montering

Blandet montering (kombinasjon av overflatemonteringsteknologi (SMT) og gjennomhullsmonteringsteknologi (THT)) utnytter styrkene i begge metoder for å løse begrensningene ved montering med enkeltteknologi, noe som gjør den ideell for komplekse elektroniske produkter innen medisinsk teknologi, industriell styring, bilindustri og konsumentelektronikk. Nedenfor er dens viktigste fordeler:

Optimalisert komponentvalg og funksjonell ytelse

SMT for miniatyrisering/tetthet: SMD-er håndterer kompakte, tettpakkede komponenter som er avgjørende for plasskrevende enheter.

THT for holdbarhet/mekanisk styrke:

Gjennomgående komponenter gir overlegen mekanisk stabilitet for applikasjoner med høy belastning eller komponenter som krever hyppig tilkobling/fra-kobling.

Balansert elektrisk ytelse: SMT minimerer signalforsinkelse (ideell for høyfrekvente kretser), mens THT støtter høyeffekt, høystrøm applikasjoner der robuste tilkoblinger er avgjørende.

Øket pålitelighet for mangfoldige driftsmiljøer

Motstandsdyktighet mot harde miljøforhold:

THT-komponenter tåler vibrasjoner, sjokk og ekstreme temperaturer (avgjørende for bilers motorromssystemer, industrirobotikk), mens SMT sikrer kompakt og pålitelig elektronikk for følsomme enheter.

Redundans for kritiske systemer: Blandet montering reduserer enkeltfeil – for eksempel bruker medisinske enheter SMT for presisjonssensorer og THT for strømtilkoblinger for å sikre både nøyaktighet og sikkerhet.

Kostnadseffektiv produksjon

Fleksibilitet for lavt til høyt volum: SMT automatiserer masseproduksjon av små komponenter, mens THT håndterer lavvolums, skreddersydde høyeffektskomponenter (unngår kostnaden ved spesiallagde SMD-effektkomponenter).

Reduserte kostnader for omarbeid: THT forenkler reparasjon/utskifting av store, dyre komponenter, mens SMT sikrer effektiv produksjon av standardkretser – en balanse mellom opprinnelige og levetidskostnader.

Utnytter eksisterende infrastruktur: Produsenter kan bruke eksisterende SMT/THT-utstyr i stedet for å investere i spesialiserte enkeltteknologilinjer, noe som reduserer kapitalutgifter.

Overholdelse av bransjespesifikke krav

| Bransje | Fordeler med sammensatt monteringsoverholdelse | ||||

| Medisinsk | SMT dekker behovet for miniatyrisering for bærbare enheter; THT sikrer overholdelse av ISO 13485 for høyeffekt medisinsk utstyr. | ||||

| Industriell kontroll | THT støtter IEC 60335-sikkerhetsstandarder for høyspenningskomponenter; SMT muliggjør kompakte PLC-konstruksjoner med moduler for høy tetthet av I/O. | ||||

| Automotive | THT-komponenter er i overensstemmelse med IATF 16949 for vibrasjonsmotstand; SMT leverer miniatyrisert ADAS-kretsteknikk. | ||||

| Forbrukerelektronikk | SMT reduserer enhetsstørrelse; THT gir varige USB/HDMI-tilkoblinger for hyppig bruk. | ||||

Designfleksibilitet for komplekse produkter

Hybrid kretskonstruksjon: Muliggjør integrering av både høy-tetthet signalkretser (SMT) og høyeffekt kretser (THT) på ett enkelt kretskort.

Tilpasningsevne til spesialbehov: Støtter unike produktkrav.

Fordel

Ytelse og funksjonsoptimalisering: Balansere presisjon og holdbarhet

Komplementære tekniske egenskaper:

SMT håndterer kompakte, miniatyriserte komponenter og oppfyller plassbegrensningene i medisinske bærbare enheter og automobil-ECU-er;

THT håndterer mekanisk sterke, kraftige komponenter og tilpasser seg kravene til varierende bruk i industrikontrollutstyr og vibrasjonsmiljøet i bilchassier.

Balansert elektrisk ytelse:

SMT forkorter signalveier og reduserer EMI-forstyrrelser, og sikrer høyfrekvent signallstabilitet i medisinsk diagnostisk utstyr og IoT-moduler for konsumentelektronikk;

THT støtter høystrømsoverføring og oppfyller kravene til høyeffekt for industrielle kontrollstrømforsyninger og bilers strømbatterigrensesnitt.

Forbedret pålitelighet: Tilpassing til komplekse bruksområder

Tåler ekstreme miljøforhold:

THT-komponenter har god motstand mot vibrasjoner og støt (i samsvar med IATF 16949 bilstandarder) og er derfor egnet for bilers motorrom, industriroboter og andre scenarier;

SMT sikrer lav feilrate for presisjonskretser i stabile miljøer.

Redundansbeskyttelse for kritiske systemer:

I medisinsk utstyr håndterer SMT kjernedeteksjonsmodulen, mens THT håndterer strømtilkoblingsdelen. Denne doble teknologibaserte tilnærmingen reduserer risikoen for enkeltfeil og er i samsvar med ISO 13485 sikkerhetskrav.

Kostnadsoptimalisering og produksjonseffektivitet

Fleksibel tilpasning til produksjonsstørrelse:

SMT-automatiserte produksjonslinjer dekker behovet for storskala produksjon av konsumentelektronikk og bilkomponenter og reduserer enhetskostnader;

THT støtter småserietilpasning av høyeffektkomponenter til industriell styring og medisinske anvendelser, og unngår de høye kostnadene ved tilpassede SMD-høyeffektsenheter.

Redusert totalkostnad:

THT-komponenter er enkle å reparere og bytte ut, noe som reduserer nedetid for utstyr; SMT-komponenter har høy produksjonseffektivitet og balanserer kostnader for innledende produksjon og etterfølgende vedlikehold.

Gjenbruk av eksisterende produksjonslinjer: Ingen behov for å kjøpe separate SMT/THT-dedikerte anlegg, noe som reduserer kapitalinvesteringer i oppgradering av produksjonslinjer.

Bransjesamsvar og tilpasset adaptasjon

| Industrier: | Samsvar og tilpasningsverdi for blandet montering | ||||

| Medisinsk | SMT oppfyller kravene til miniatyrisering av bærbare enheter, mens THT tilpasser seg ISO 13485-samsvarskravene for kraftige medisinske apparater. | ||||

| Industriell kontroll | THT-komponenter overholder IEC 60335 sine krav til høyspenningsikkerhet, og SMT muliggjør høy tetthet i I/O-moduldesign for PLC-er, og gir en balanse mellom sikkerhet og integrasjon. | ||||

| Automotive | THT-kontakter oppfyller kravene i IATF 16949 til vibrasjonsmotstand, og SMT støtter miniatyriserte kretser for ADAS-systemer, tilpasset bilindustriens begrensede plassforhold. | ||||

| Forbrukerelektronikk | SMT reduserer størrelsen på smarte enheter, mens THT gir varige USB/HDMI-grensesnitt, egnet for høyfrekvent tilkobling og frakobling. | ||||

Designfleksibilitet: Støtter utvikling av komplekse produkter

Et enkelt kretskort kan integrere SMT høyfrekvente signalkretser og THT høyeffektskretser;

Tilpasser seg spesifikke behov, noe som eliminerer behovet for å dele produktkonstruksjoner.

Produksjonsparametere

| Utstyrsproduksjonsprosesskapasitet | |||||

| SMT-kapasitet | 60 000 000 chips/dag | ||||

| THT-kapasitet | 1 500 000 chips/dag | ||||

| Leveringstid | Akselerert 24 timer | ||||

| Typer PCB-er tilgjengelig for montering | Stive kort, fleksible kort, stiv-fleksible kort, aluminiumskort | ||||

| PCB-spesifikasjoner for montering | Maksimal størrelse: 480x510 mm; Minimum størrelse: 50x100 mm | ||||

| Minimal monteringskomponent | 01005 | ||||

| Minimal BGA | Stive kort 0,3 mm; Fleksible kort 0,4 mm | ||||

| Minimal finstegskomponent | 0.2 mm | ||||

| Nøyaktig plassering av komponenter | ±0,015 mm | ||||

| Maksimal komponenthøyde | 25 mm | ||||

Produksjonskapasitet

| Monteringstyper |

● SMT-montering (med AOI-inspeksjon); ● BGA-montering (med røntgeninspeksjon); ● Gjennomhullsmontering; ● SMT & gjennomhullsmontering blandet sammenstilling; ● Kitsammenstilling |

||||

| Kvalitetsinspeksjon |

● AOI-inspeksjon; ● Røntgeninspeksjon; ● Spenningsprøving; ● Chip-programmering; ● ICT-test; funksjonell test |

||||

| PCB-typer | Stive PCB, metallkjerne-PCB, fleksible PCB, stiv-fleksible PCB | ||||

| Komponenttyper |

● Passive komponenter, minste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspeksjon ● Koble og terminaler |

||||

| Komponentkilder |

● Fullt turnkey (alle komponenter levert av Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodetyper | Med bly; Blyfri (RoHS); Vannløselig loddepaste | ||||

| Ordrekvantitet |

● 5 stk til 100 000 stk; ● Fra prototyper til massproduksjon |

||||

| Monteringstid | Fra 8 timer til 72 timer når deler er klare | ||||