混合組立の利点

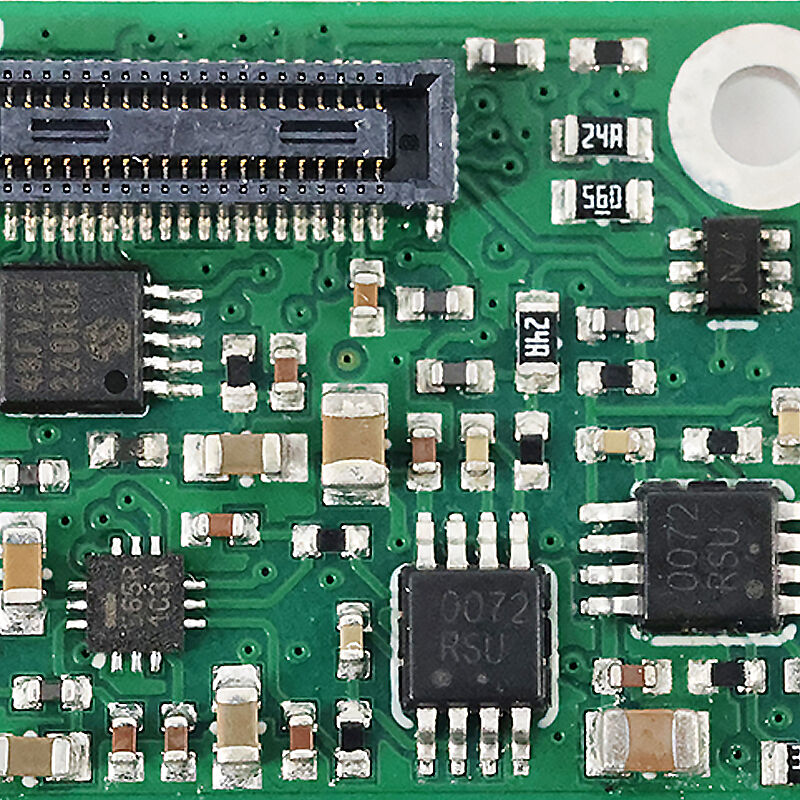

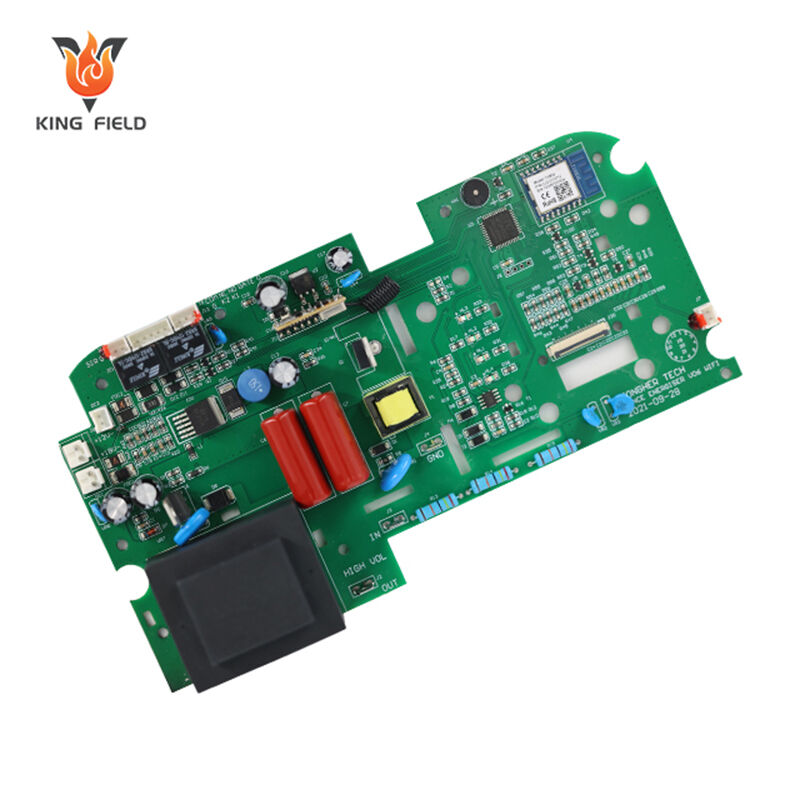

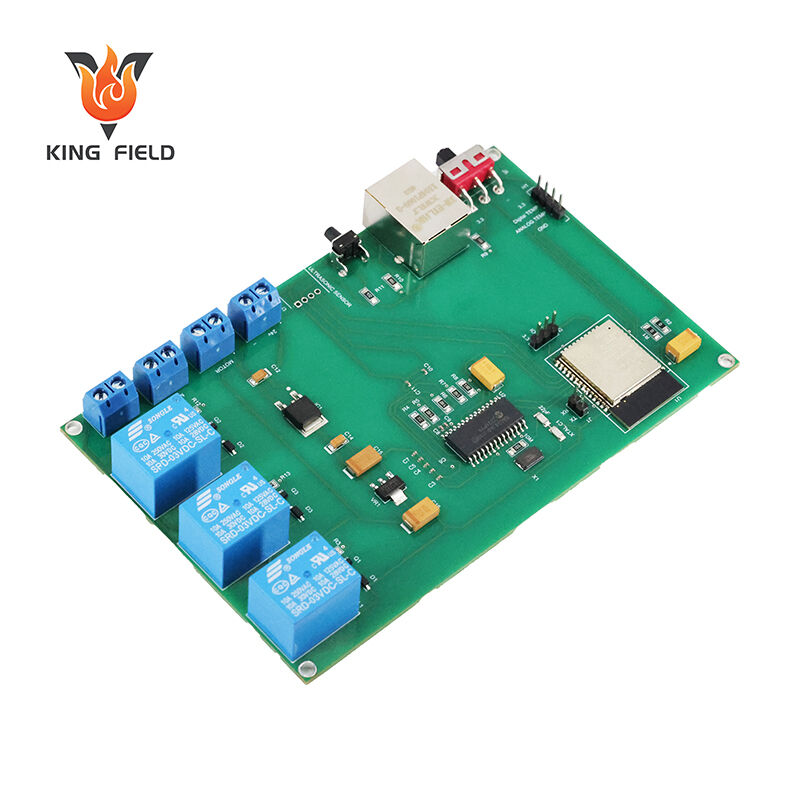

Kingfieldの混合実装(SMT+スルーホール)は、医療・産業・自動車・民生用電子機器向けに、柔軟で信頼性の高いソリューションを提供します。表面実装の高精度とスルーホールの耐久性をシームレスに融合し、微細ピッチ部品と堅牢な電力接続の両方が必要な複雑なデバイスに最適です。

✅ SMT+スルーホールの統合

✅ IPC-A-610準拠+AOI/ICTによる品質検証

✅ 一括式ターンキーアセンブリ

説明

混合組立の利点

混合実装(表面実装技術(SMT)とスルーホール技術(THT)の組み合わせ)は、両技術の長所を活かして単一技術実装の限界を補い、医療、産業制御、自動車、民生用電子機器など、複雑な電子製品に最適です。主な利点は以下の通りです。

最適化された部品選定と機能的性能

小型化・高密度化のためのSMT: SMDは、スペースが限られたデバイスにおいて高密度・小型部品を実装する上で重要です。

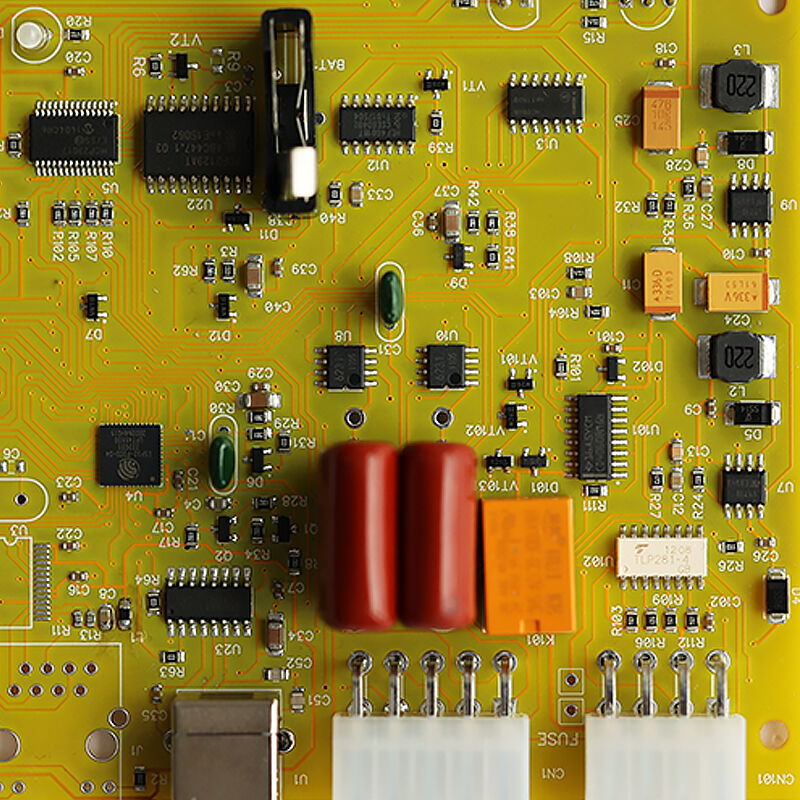

耐久性・機械的強度のためのTHT:

スルーホール部品は、高ストレスがかかる用途や頻繁に接続・切断を行う部品に対して、優れた機械的安定性を提供します。

電気的性能のバランス: SMTは信号遅延を最小限に抑えるため、高周波回路に理想的です。一方、THTは堅牢な接続が不可欠な高電力・大電流アプリケーションに対応します。

多様な運用環境における信頼性の強化

過酷な環境に対する耐性:

THT部品は振動、衝撃および極端な温度変化に耐えるため、自動車のエンジンルーム内システムや産業用ロボットに不可欠です。一方でSMTは、センシティブな電子機器向けにコンパクトで信頼性の高い回路を実現します。

重要システムの冗長性: 混合実装により単一故障点が減少します。例えば、医療機器では高精度センサーにSMTを使用し、電源コネクタにはTHTを使用することで、正確性と安全性の両方を確保しています。

コストパフォーマンスに優れた製造

小規模から大規模生産への柔軟性: SMTは小型部品の大量生産を自動化する一方で、THTは小ロット・カスタム仕様の高出力部品に対応可能であり、専用SMD電力部品の高コストを回避できます。

再作業コストの削減: THTは大型で高価な部品の修理・交換を容易にし、SMTは標準回路の効率的な生産を実現することで、初期コストとライフサイクルコストの両立を図ります。

既存インフラの活用: 製造業者は、専用の単一技術ラインに投資する代わりに、既存のSMT/THT設備を利用でき、資本支出を削減できます。

業界固有の要件への準拠

| 業界 | 混在実装によるコンプライアンスの利点 | ||||

| 医療 | SMTはウェアラブルデバイスの小型化ニーズに対応し、THTは高出力医療機器に対するISO 13485の準拠を保証します。 | ||||

| 産業制御 | THTは高電圧部品に対するIEC 60335の安全基準をサポートし、SMTは高密度I/Oモジュールを備えたコンパクトなPLC設計を実現します。 | ||||

| 自動車 | THT部品は振動耐性に関してIATF 16949に準拠し、SMTは小型化されたADAS回路を提供します。 | ||||

| コンシューマーエレクトロニクス | SMTはデバイスサイズを縮小し、THTは頻繁な使用に耐える堅牢なUSB/HDMIコネクタを提供します。 | ||||

複雑な製品における設計の柔軟性

ハイブリッド回路設計:単一のPCB上に高密度信号回路(SMT)と高出力回路(THT)の両方を統合することを可能にします。

カスタム要件への適応性:独自の製品要件をサポートします。

給付金

性能と機能の最適化:精密さと耐久性のバランス

相補的な技術的特性:

SMTは高密度で小型化された部品を扱い、医療用ウェアラブルデバイスや自動車ECUのスペース制約を満たします。

THTは機械的強度が高く、高電力の部品を扱い、産業用制御機器における頻繁な挿抜に対する耐久性要件に適応します。 自動車シャーシの振動環境といった耐久性が求められる用途に適しています。

電気的性能のバランス:

SMTは信号経路を短縮し、EMI干渉を低減することで、医療診断機器や民生用IoTモジュールの高周波信号の安定性を確保します。

THTは高電流伝送をサポートし、産業用制御電源や自動車用電池インターフェースの高出力要件を満たします。

信頼性の向上:複雑な使用環境への適応

過酷な環境耐性:

THT部品は振動および衝撃に強く(IATF 16949自動車規格に準拠)、自動車のエンジンルーム、産業用ロボットなどの用途に適しています。

SMTは安定した環境における精密回路の低故障率を保証します。

重要システムの冗長保護:

医療機器では、SMTが主要検出モジュールを担当し、THTが電源接続部を担当することで、単一故障点のリスクを低減し、ISO 13485の安全要件に準拠しています。

コストと生産効率の最適化

生産規模への柔軟な対応:

SMT自動生産ラインは、コンシューマーエレクトロニクスおよび自動車部品の大規模生産ニーズに対応し、単価を削減します。

THTは、産業用制御機器および医療用途向けの高電力部品の小ロットカスタマイズをサポートし、カスタマイズされたSMD高電力デバイスの高コストを回避します。

所有総コスト(TCO)の削減:

THT部品は修理および交換が容易であるため、装置の停止時間を短縮できます。一方、SMT部品は生産効率が高いため、初期生産コストとその後のメンテナンスコストの両立を図れます。

既存生産ラインの再利用:SMT/THT専用設備を別途購入する必要がなく、生産ライン更新にかかる設備投資を削減できます。

業界規制への準拠とカスタマイズ対応

| 産業分野: | 混載実装の規制準拠性とカスタマイズ価値 | ||||

| 医療 | SMTはウェアラブルデバイスの小型化要件を満たす一方、THTは高電力医療機器向けのISO 13485適合基準に対応します。 | ||||

| 産業制御 | THT部品はIEC 60335の高電圧安全規格に準拠しており、SMTはPLC向けの高密度I/Oモジュール設計を可能にし、安全性と統合性の両立を実現します。 | ||||

| 自動車 | THTコネクタはIATF 16949の振動耐性要件を満たしており、SMTはADASシステム向けの小型化回路をサポートし、自動車の空間制約に適応します。 | ||||

| コンシューマーエレクトロニクス | SMTはスマートデバイスの小型化を実現し、THTは高頻度の抜き差しに対応する耐久性のあるUSB/HDMIインターフェースを提供します。 | ||||

設計の柔軟性:複雑な製品開発を支援

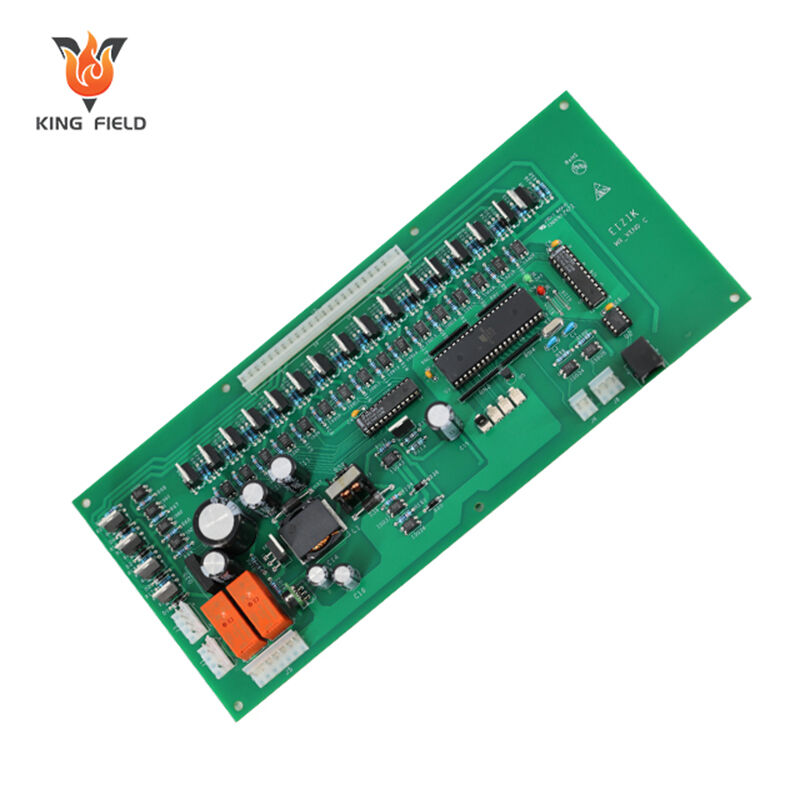

1枚のPCBに、SMTの高周波信号回路とTHTの高出力回路を統合できます。

カスタマイズされたニーズに適応し、製品設計を分割する必要をなくします。

製造パラメータ

| 装置製造工程能力 | |||||

| SMT生産能力 | 60,000,000チップ/日 | ||||

| THT生産能力 | 1.500,000チップ/日 | ||||

| 納期 | 迅速対応:24時間 | ||||

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 | ||||

| 実装用PCB仕様 | 最大サイズ:480x510 mm;最小サイズ:50x100 mm | ||||

| 最小実装部品 | 01005 | ||||

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm | ||||

| 最小ピッチ部品 | 0.2mm | ||||

| 部品配置において極めて重要である | ±0.015mm | ||||

| 最大部品高さ | 25mm | ||||

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||