Fördelar med blandad montering

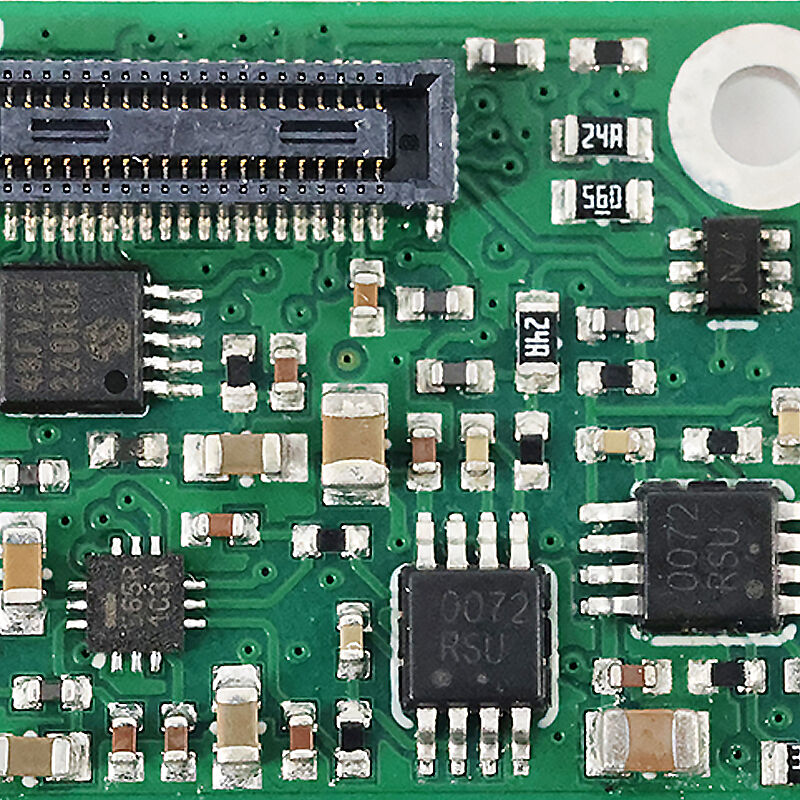

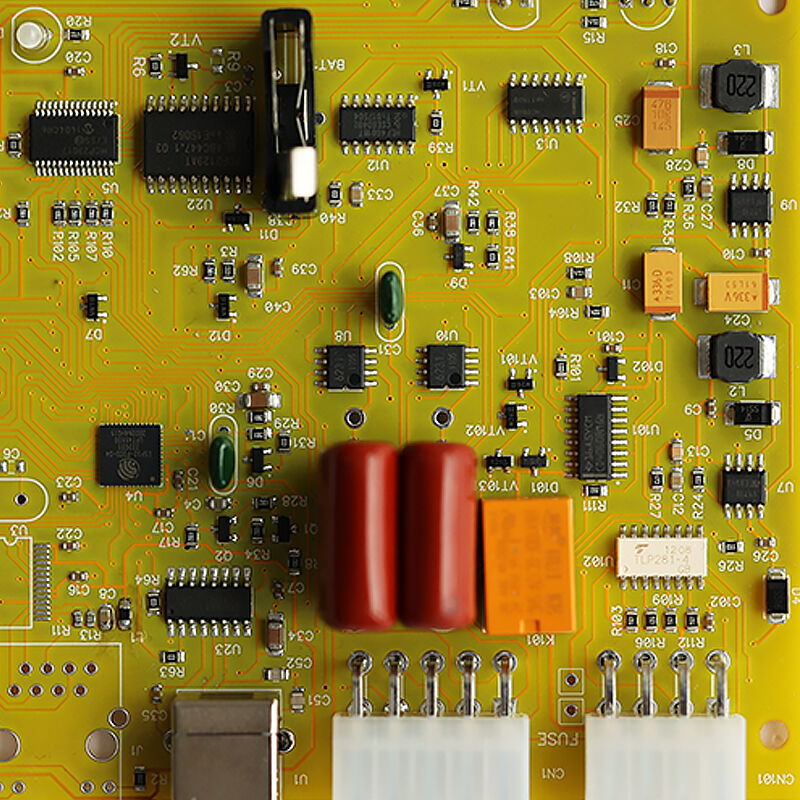

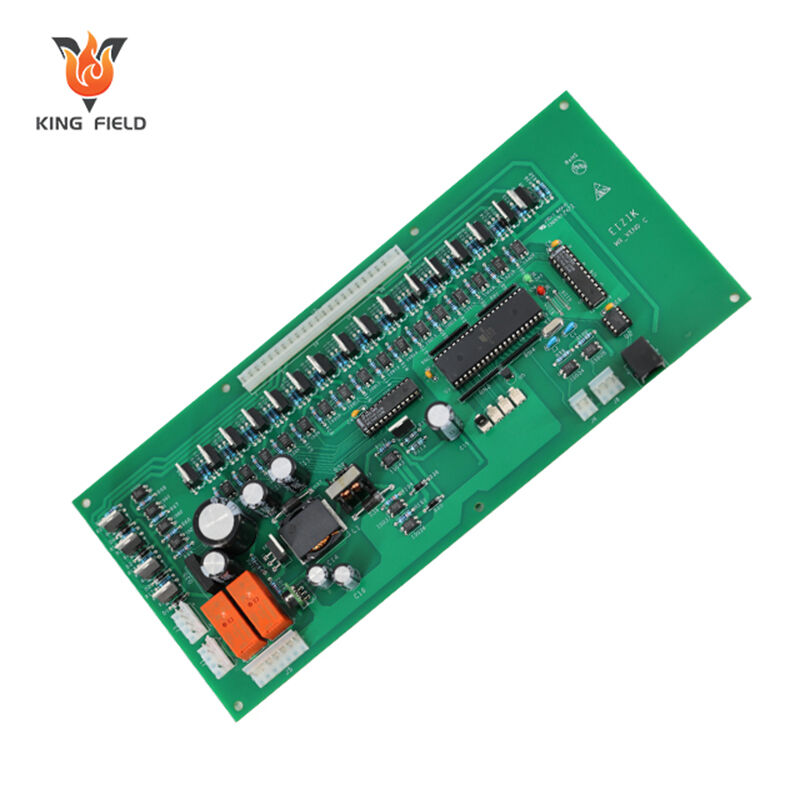

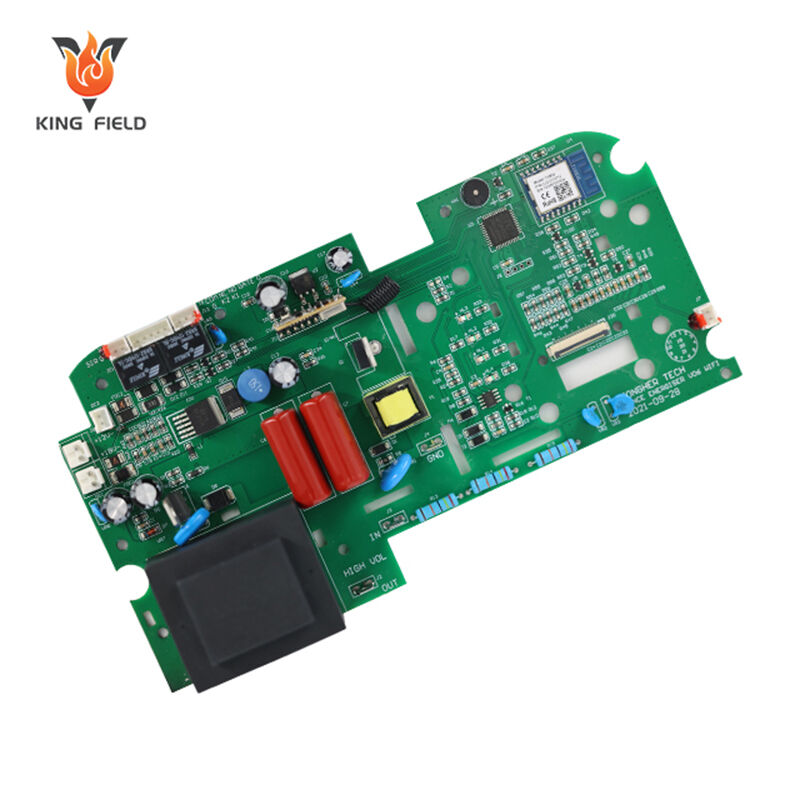

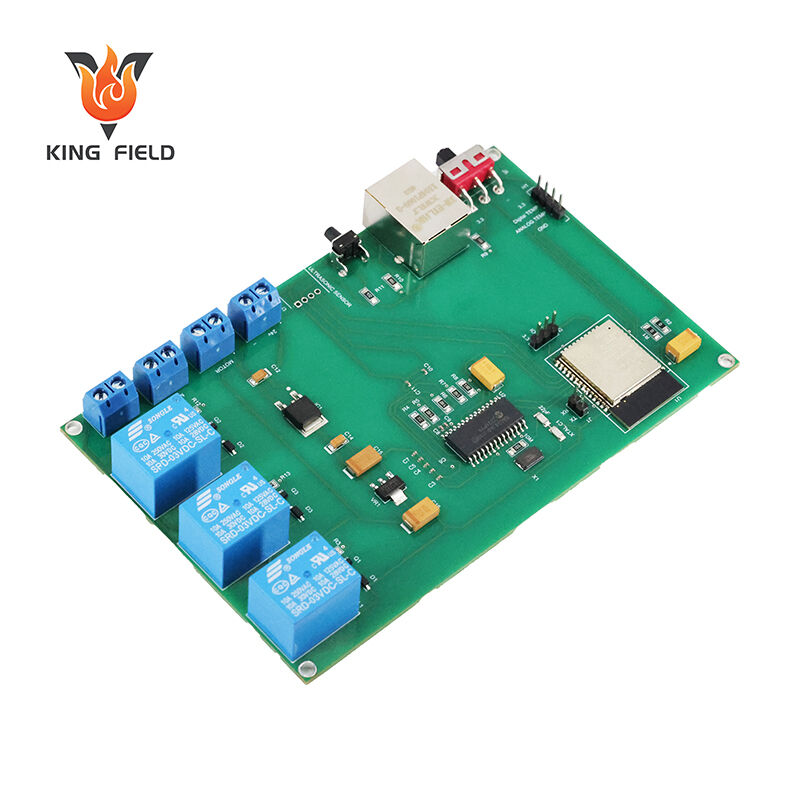

Kingfields mixad montering (SMT + genomborrning) levererar mångsidiga och pålitliga lösningar för medicinska/industriella/automobil-/konsumentelektronik. Kombinerar sömlöst precision i ytbaserad montering med hållbarhet i genomborrningsmontage – idealiskt för komplexa enheter som kräver både fin-pitch-komponenter och robusta strömanslutningar.

✅ SMT+Through-Hole-integrering

✅ IPC-A-610-kompatibel + AOI/ICT-kvalitetsvalidering

✅ Komplett turordningsmontering

Beskrivning

Fördelar med blandad montering

Blandad montering (kombination av ytmonteringsteknik (SMT) och genomgående hål-teknik (THT)) utnyttjar båda metodernas styrkor för att kompensera för begränsningarna hos enkelteknikmontering, vilket gör den idealisk för komplexa elektronikprodukter inom medicinsk teknik, industriell styrning, fordonsindustri och konsumentelektronik. Nedan följer dess huvudfördelar:

Optimerad komponentval & funktionsprestanda

SMT för miniatyrisering/täthet: SMD:er hanterar hög täthet och kompakta komponenter, vilket är avgörande för utrymmeskrävande enheter.

THT för hållbarhet/mekanisk styrka:

Genomgående komponenter ger överlägsen mekanisk stabilitet för applikationer med hög belastning eller komponenter som kräver ofta anslutning/avkoppling.

Balanserad elektrisk prestanda: SMT minimerar signalfördröjning (idealiskt för högfrekventa kretsar), medan THT stödjer högeffekts- och högströmsapplikationer där robusta anslutningar är avgörande.

Förbättrad tillförlitlighet för mångsidiga driftsmiljöer

Motståndskraft mot hårda miljöer:

THT-komponenter motstår vibration, stötar och extrema temperaturer (avgörande för fordonsmotorrumssystem, industriell robotik), medan SMT säkerställer kompakta och tillförlitliga kretsar för känslig elektronik.

Redundans för kritiska system: Blandad montering minskar enskilda punktfel – exempelvis använder medicinska enheter SMT för precisionsgivare och THT för strömförbindningar för att säkerställa både noggrannhet och säkerhet.

Kostnadseffektiv tillverkning

Flexibilitet för låg till hög volym: SMT automatiserar massproduktion av små komponenter, medan THT hanterar lågvolym, anpassade kraftkomponenter (undviker kostnaden för specialgjorda SMD-kraftkomponenter).

Minskade kostnader för omarbete: THT förenklar reparation/utbyte av stora, dyra komponenter, medan SMT säkerställer effektiv produktion av standardkretsar – en balans mellan initiala och livscykelkostnader.

Utnyttjar befintlig infrastruktur: Tillverkare kan använda befintlig SMT/THT-utrustning istället för att investera i specialiserade enkeltjänstslinjer, vilket minskar kapitalutgifter.

Efterlevnad av branschspecifika krav

| Industri | Fördelar med blandad monteringssäkerhet | ||||

| Medicinsk | SMT uppfyller behovet av miniatyrisering för bärbara enheter; THT säkerställer efterlevnad av ISO 13485 för högeffekts medicinska enheter. | ||||

| Industriell kontroll | THT stöder IEC 60335:s säkerhetsstandarder för högspänningskomponenter; SMT möjliggör kompakta PLC-designer med högdensitets I/O-moduler. | ||||

| Bilindustrin | THT-komponenter uppfyller IATF 16949 för vibrationsmotstånd; SMT levererar miniatyriserad ADAS-kretsteknik. | ||||

| Konsumentelektronik | SMT minskar enhetens storlek; THT ger hållbara USB/HDMI-kontakter för frekvent användning. | ||||

Designflexibilitet för komplexa produkter

Hybridkretskonstruktion: Möjliggör integrering av både högdensitets signalkretsar (SMT) och högeffektskretsar (THT) på en och samma kretskort.

Anpassningsförmåga till specialanpassade krav: Stödjer unika produktbehov.

Förmån

Prestanda- och funktionsoptimering: Balansera precision och hållbarhet

Kompletterande tekniska egenskaper:

SMT hanterar komponenter med hög densitet och miniatyrformat, vilket möter utrymmesbegränsningarna i medicinska bärbara enheter och bilars styrsystem (ECU);

THT hanterar komponenter med hög mekanisk hållfasthet och hög effekt, anpassade till kraven på slitstyrka vid frekvent koppling i industriella styrenheter och vibrationsmiljön i fordonets chassi.

Balanserad elektrisk prestanda:

SMT förkortar signalvägar och minskar EMI-störningar, vilket säkerställer högfrekvent signalstabilitet i medicinsk diagnostikutrustning och IoT-moduler för konsumentelektronik;

THT stödjer högströmsöverföring och uppfyller kraven på högeffekt för industriella styrenheter och gränssnitt för fordonsbatterier.

Förbättrad tillförlitlighet: Anpassning till komplexa användningsmiljöer

Tålighet mot hårda miljöer:

THT-komponenter har stark motståndskraft mot vibrationer och stötar (i enlighet med IATF 16949 fordonsstandarder), lämpliga för bilmotorrum, industrirobotar och andra scenarier;

SMT säkerställer en låg felfrekvens för precisionskretsar i stabila miljöer.

Redundansskydd för kritiska system:

I medicinska apparater hanterar SMT kärndetekteringsmodulen, medan THT hanterar strömanslutningsdelen. Denna dubbla teknikväg minskar risken för enkelstopp och överensstämmer med ISO 13485:s säkerhetskrav.

Kostnads- och produktionseffektivitetsoptimering

Flexibel anpassning till produktionsskala:

SMT-automatiserade produktionslinjer möter behoven av storskalig produktion av konsumentelektronik och fordonskomponenter, vilket minskar enhetskostnaderna;

THT stöder småserietillverkning av högpresterande komponenter för industriell styrning och medicinska tillämpningar, vilket undviker de höga kostnaderna för anpassade SMD-högprestandeenheter.

Minskad total ägandekostnad:

THT-komponenter är lätta att reparera och byta ut, vilket minskar driftstopp; SMT-komponenter har hög tillverkningseffektivitet, vilket balanserar initial produktion och efterföljande underhållskostnader.

Återanvändning av befintliga produktionslinjer: Inget behov av att köpa separata SMT/THT-specialutrustningar, vilket minskar kapitalinvesteringar i produktionsuppgraderingar.

Branschkonformitet och anpassad anpassning

| Industrier: | Konformitets- och anpassningsvärde vid blandad montering | ||||

| Medicinsk | SMT uppfyller kraven på miniatyrförminskning i bärbara enheter, medan THT anpassas till ISO 13485:s efterlevnadskrav för medicinsk högeffektselektronik. | ||||

| Industriell kontroll | THT-komponenter uppfyller högspännings säkerhetsstandarder enligt IEC 60335, och SMT möjliggör högdensitets-I/O-modulkonstruktion för PLC:ar, vilket balanserar säkerhet och integration. | ||||

| Bilindustrin | THT-kontakter uppfyller kraven på vibrationsmotstånd enligt IATF 16949, och SMT stödjer miniatyriserade kretsar för ADAS-system, anpassade till utrymmesbegränsningar i fordon. | ||||

| Konsumentelektronik | SMT minskar storleken på smarta enheter, medan THT tillhandahåller slitstiga USB/HDMI-gränssnitt, lämpliga för scenarier med hög frekvens av anslutning och koppling. | ||||

Designflexibilitet: Stöder komplex produktutveckling

En enskild kretskort kan integrera SMT högfrekventa signalkretsar och THT högeffektskretsar;

Anpassas till skräddarsydda behov, vilket eliminerar behovet av att dela upp produktkonstruktioner.

Tillverkningsparametrar

| Utrustningens tillverkningsprocesskapacitet | |||||

| SMT-kapacitet | 60 000 000 chip/dag | ||||

| THT-kapacitet | 1 500 000 chip/dag | ||||

| Leveranstid | Snabbhantering inom 24 timmar | ||||

| Typer av PCB:er som finns tillgängliga för montering | Hårdplattor, flexibla plattor, kombinerade hårda och flexibla plattor, aluminiumplattor | ||||

| PCB-specifikationer för montering | Maximal storlek: 480x510 mm; Minimal storlek: 50x100 mm | ||||

| Minsta monteringskomponent | 01005 | ||||

| Minsta BGA | Stela kort 0,3 mm; Flexibla kort 0,4 mm | ||||

| Minsta finstegskomponent | 0,2 mm | ||||

| Komponentplaceringens noggrannhet | ± 0,015 mm | ||||

| Maximal komponenthöjd | 25 mm | ||||

Produktionskapacitet

| Monteringstyper |

● SMT-montering (med AOI-inspektion); ● BGA-montering (med röntgeninspektion); ● Genomgående hålmontering; ● SMT- och genomgående hålmontering; ● Kitmontering |

||||

| Kvalitetskontroll |

● AOI-inspektion; ● Röntgeninspektion; ● Spänningsprov; ● Chipprogrammering; ● ICT-test; Funktionstest |

||||

| PCB-typer | Stela PCB, metallkärn-PCB, flexibla PCB, stel-flexibla PCB | ||||

| Komponenttyper |

● Passiva komponenter, minsta storlek 0201(tum) ● Finstegsdelar till 0,38 mm ● BGA (0,2 mm steg), FPGA, LGA, DFN, QFN med röntgentestning ● Kopplingar och terminaler |

||||

| Komponentförsörjning |

● Fullt turnkey (alla komponenter levererade av Yingstar); ● Delvis turnkey; ● Kiterat/konsignerat |

||||

| Lödtyper | Med bly; Blyfri (RoHS); Vattenlöslig lödpasta | ||||

| Beställningsmängd |

● 5 st till 100 000 st; ● Från prototyper till massproduktion |

||||

| Monteringstid | Från 8 timmar till 72 timmar när delar är klara | ||||