Vegyes Szerelés Előnyei

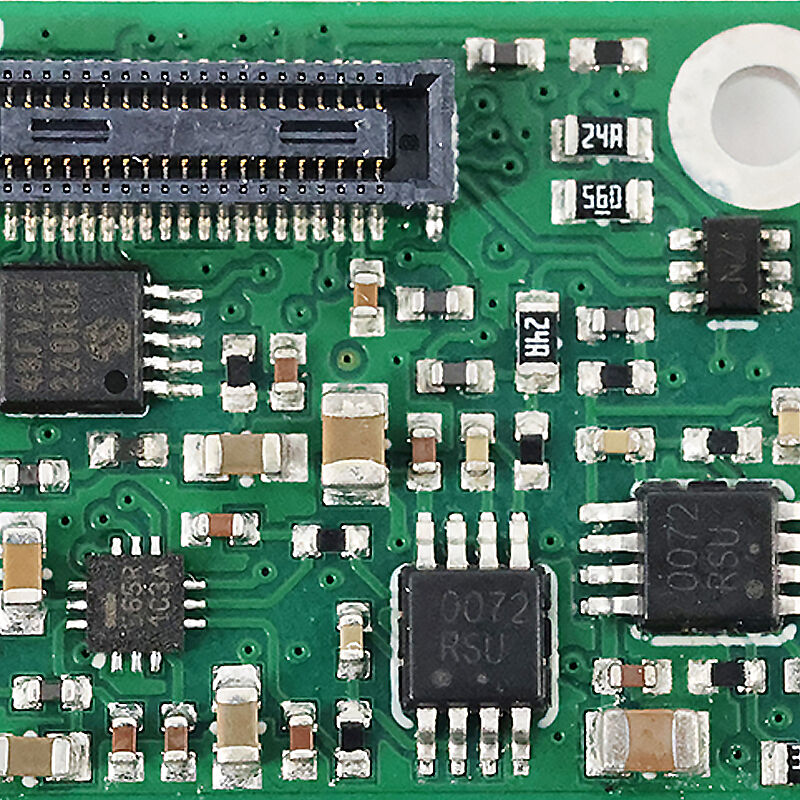

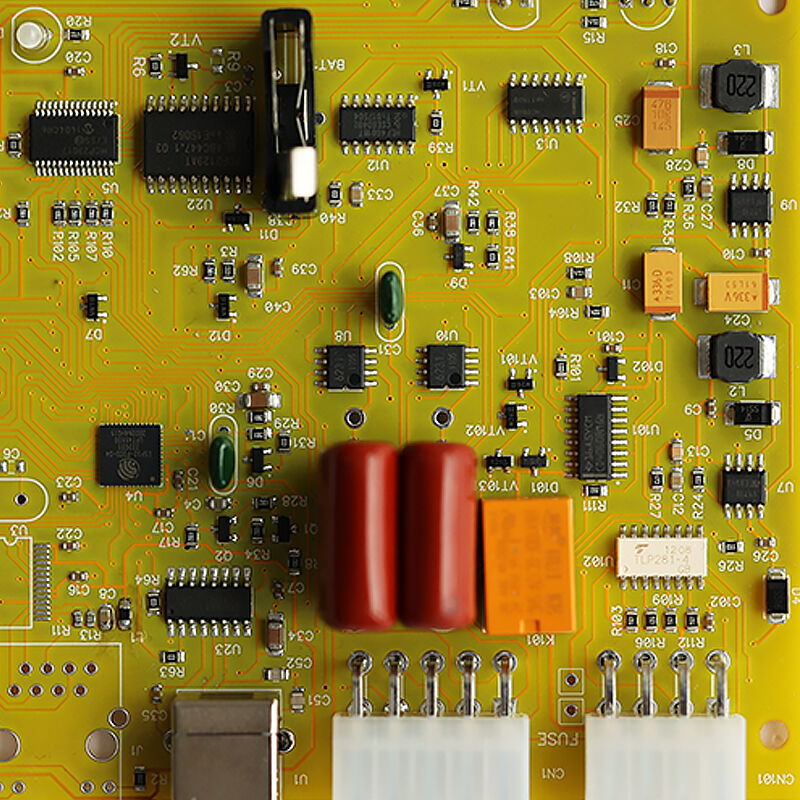

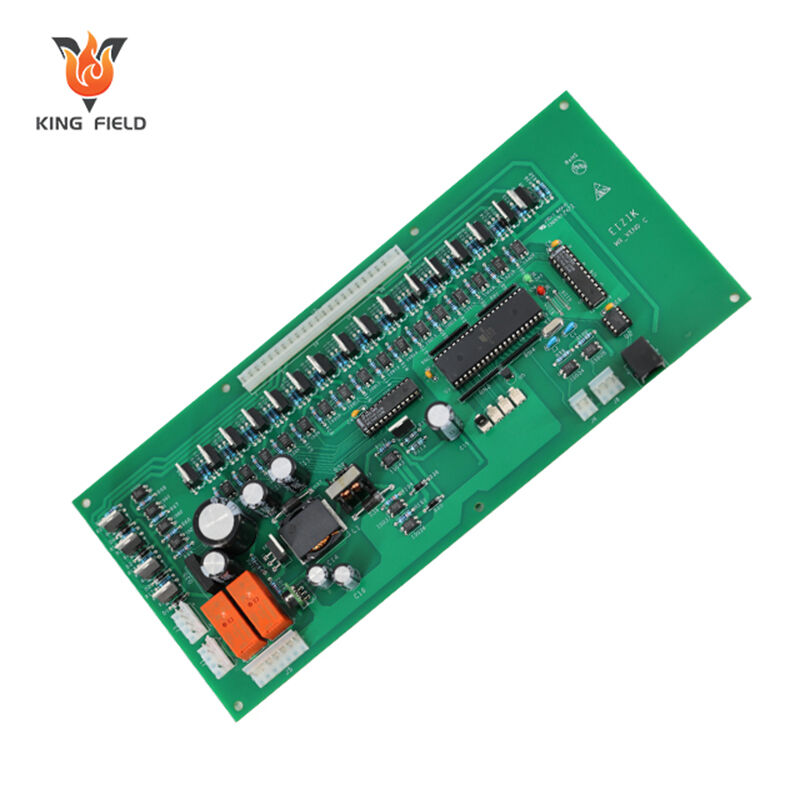

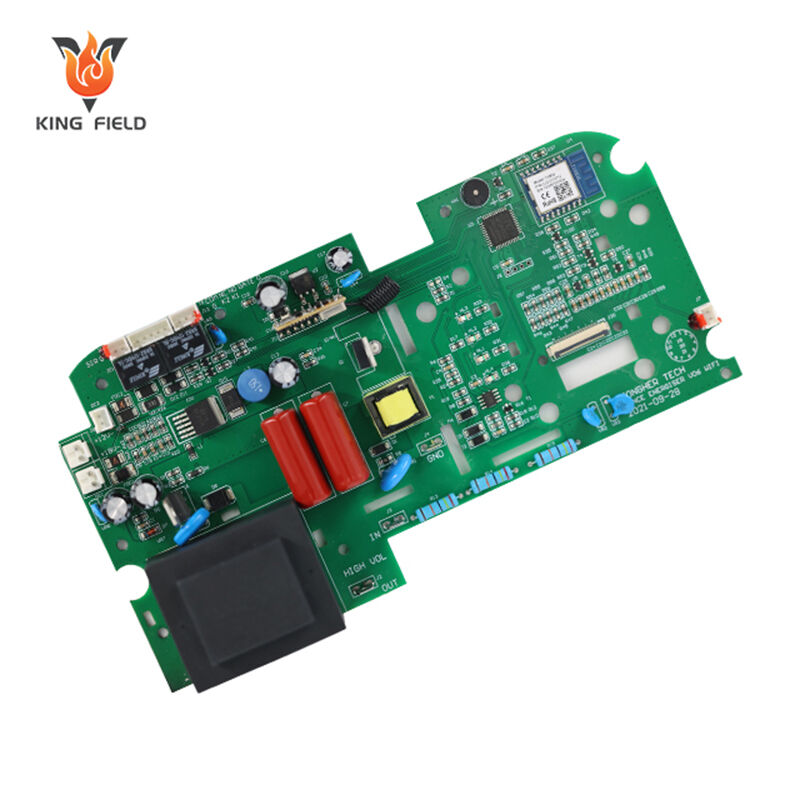

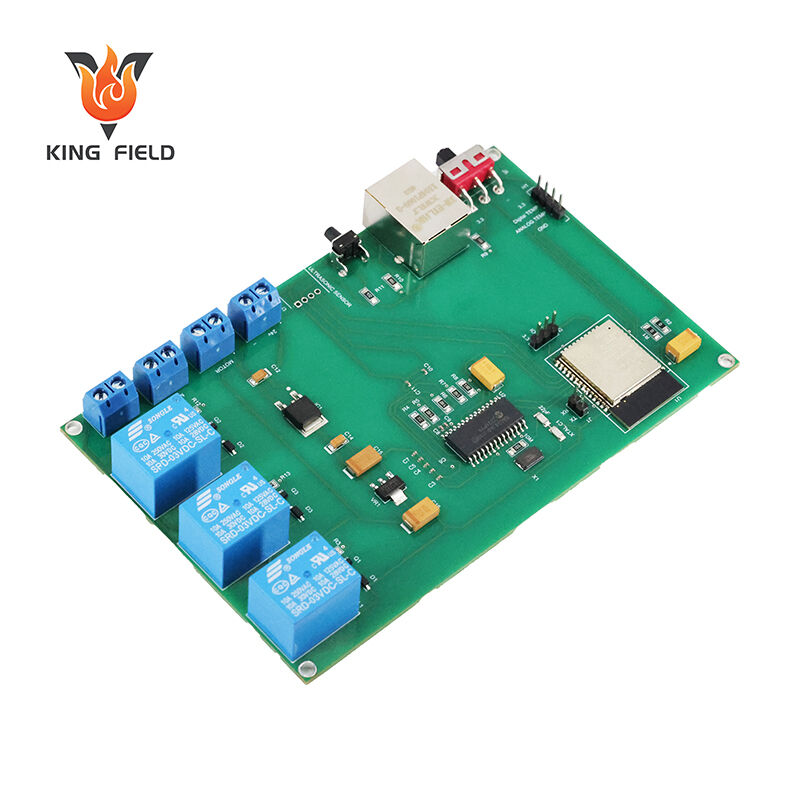

A Kingfield vegyes összeszerelése (SMT + átfúrt lyuk) sokoldalú, megbízható megoldásokat nyújt orvosi/ipari/autóipari/fogyasztói elektronikai alkalmazásokhoz. Zökkenőmentesen kombinálja a felületre szerelhető alkatrészek pontosságát és az átfúrt lyukas technológia tartósságát – ideális összetett eszközök számára, amelyek finom pitch alkatrészekre és robosztus teljesítmény-kapcsolatokra is szükségük van.

✅ SMT+Through-Hole integráció

✅ IPC-A-610 szabványnak megfelelő + AOI/ICT minőségellenőrzés

✅ Komplett körkörös gyártás egy helyen

Leírás

Vegyes Szerelés Előnyei

A vegyes szerelés (a felületre szerelt technológia (SMT) és a furatszerelt technológia (THT) kombinálása) mindkét módszer előnyeit kihasználva orvosolja az egyetlen technológián alapuló szerelés korlátait, így ideálissá teszi összetett elektronikai termékekhez az orvostechnikai, ipari vezérlési, gépjárműipari és fogyasztási elektronika területein. Alább bemutatjuk fő előnyeit:

Optimalizált alkatrész-kiválasztás és funkcionális teljesítmény

SMT a miniatürizáláshoz/sűrűsödéshez: Az SMD alkatrészek nagy sűrűségű, kompakt alkatrészeket kezelnek, amelyek kritikusak a helytakarékos eszközök számára.

THT a tartóssághoz/mechanikai szilárdsághoz:

A furatba szerelt alkatrészek kiváló mechanikai stabilitást biztosítanak nagy igénybevételű alkalmazásokhoz vagy gyakori csatlakoztatással/leválasztással terhelt alkatrészekhez.

Kiegyensúlyozott elektromos teljesítmény: Az SMT csökkenti a jelkésleltetést (ideális nagyfrekvenciás áramkörök esetén), míg a THT nagy teljesítményű, nagy áramerősségű alkalmazásokat támogat, ahol megbízható kapcsolatok elengedhetetlenek.

Kiterjesztett megbízhatóság különböző működtetési környezetekhez

Kemény környezeti viszonyokhoz való ellenállás:

A THT alkatrészek ellenállnak a rezgésnek, ütésnek és hőmérsékleti szélsőségeknek (elengedhetetlen az autóipari motor alatti rendszerekhez, ipari robotikához), míg az SMT kompakt, megbízható áramköröket biztosít az érzékeny elektronikai eszközökhöz.

Redundancia kritikus rendszerekhez: A vegyes gyártási technológia csökkenti az egyedi ponton történő meghibásodások kockázatát – például orvosi berendezésekben az SMT-et használják precíziós érzékelőkhöz, míg a THT-t alkalmazzák teljesítménykapcsolókhoz, így biztosítva az egyszerre pontos és biztonságos működést.

Költséghatékony gyártás

Rugalmas alacsony és nagy sorozatgyártáshoz: Az SMT lehetővé teszi a kisméretű alkatrészek tömeges automatizált gyártását, míg a THT kezeli az alacsony volumenű, egyedi nagyteljesítményű alkatrészeket (elkerülve az egyedi SMD teljesítményalkatrészek költségeit).

Csökkentett újrafeldolgozási költségek: A THT leegyszerűsíti a nagy méretű, drága alkatrészek javítását/cseréjét, míg az SMT hatékony termelést biztosít a szabványos áramkörökhöz – így optimalizálva a kezdeti és élettartam alatti költségeket.

Meglévő infrastruktúra kihasználása: A gyártók meglévő SMT/THT berendezéseket használhatnak specializált egyszerű technológiai sorokba történő befektetés helyett, csökkentve ezzel a tőkeköltségeket.

Iparág-specifikus követelmények teljesítése

| IPAR | Vegyes szerelési megfelelőség előnyei | ||||

| Orvosi | Az SMT kielégíti a hordozható eszközök miniatürizálási igényeit; a THT biztosítja az ISO 13485 szabvány betartását nagy teljesítményű orvosi berendezésekhez. | ||||

| Ipari vezérlés | A THT támogatja az IEC 60335 biztonsági szabványait magas feszültségű alkatrészekhez; az SMT kompakt PLC tervezést tesz lehetővé nagy sűrűségű I/O modulokkal. | ||||

| Autóipar | A THT-alkatrészek megfelelnek az IATF 16949 szabványnak rezgésállóságra; az SMT miniaturizált ADAS-áramkörök elkészítését teszi lehetővé. | ||||

| Fogyasztói elektronika | Az SMT csökkenti az eszköz méretét; a THT tartós USB/HDMI csatlakozókat biztosít gyakori használatra. | ||||

Tervezési rugalmasság összetett termékekhez

Vegyes áramkörtervezés: Lehetővé teszi a nagy sűrűségű jeláramkörök (SMT) és a nagy teljesítményű áramkörök (THT) integrálását egyetlen nyomtatott áramkörön.

Testreszabott igényekhez való alkalmazkodás: Támogatja az egyedi termékigényeket.

Előny

Teljesítmény és funkció optimalizálása: Pontosság és tartósság egyensúlya

Kiegészítő technikai jellemzők:

Az SMT kezeli a nagy sűrűségű, miniatűr alkatrészeket, kielégítve az orvosi hordozható eszközök és az autóipari ECU-k helyigényére vonatkozó korlátozásokat;

A THT nagy mechanikai szilárdságú, nagy teljesítményű alkatrészeket kezel, alkalmazkodva az ipari vezérlőberendezések gyakori csatlakoztatásához és leválasztásához szükséges tartóssági követelményekhez és az autók házának rezgési környezetéhez.

Kiegyensúlyozott elektromos teljesítmény:

Az SMT lerövidíti a jelvezetékeket és csökkenti az EMI-zajt, biztosítva az orvosi diagnosztikai berendezések és a fogyasztói elektronikai IoT-modulok nagyfrekvenciás jelstabilitását;

A THT támogatja a nagyáramú átvitelt, kielégítve az ipari vezérlési tápegységek és az autóipari teljesítmény-akkumulátorok magas teljesítményigényét.

Javított megbízhatóság: Összetett alkalmazási környezetekhez való alkalmazkodás

Kemény környezeti feltételek tűrése:

A THT alkatrészek rendelkeznek erős rezgés- és ütésállósággal (megfelel az IATF 16949 autóipari szabványnak), alkalmasak autómotorházakra, ipari robotokra és egyéb hasonló alkalmazásokra;

Az SMT biztosítja az alacsony hibaszázalékot a stabil környezetben működő precíziós áramkörök esetében.

Redundancia védelem kritikus rendszerekhez:

Orvosi eszközökben az SMT kezeli a központi érzékelő modult, míg a THT kezeli az energiaellátási csatlakozást. Ez a kétéltalakú technológiai út csökkenti a pontszerű meghibásodás kockázatát, és megfelel az ISO 13485 biztonsági előírásoknak.

Költség és gyártási hatékonyság optimalizálása

Rugalmas alkalmazkodás a gyártási léptékhez:

Az SMT automatizált gyártósorai kielégítik a fogyasztási elektronika és az autóipari alkatrészek nagy léptékű gyártásának igényeit, csökkentve az egységköltségeket;

A THT támogatja az ipari irányításhoz és orvosi alkalmazásokhoz szükséges nagy teljesítményű alkatrészek kis sorozatú testreszabását, elkerülve az egyedi SMD nagyteljesítményű eszközök magas költségeit.

A tulajdonlás teljes költségének csökkentése:

A THT-alkatrészek javítása és cseréje egyszerű, csökkentve a berendezések leállásának idejét; az SMT-alkatrészek gyártási hatékonysága magas, kiegyensúlyozva a kezdeti gyártási és a későbbi karbantartási költségeket.

Meglévő gyártósorok újrahasznosítása: Nincs szükség külön SMT/THT kizárólagos berendezések beszerzésére, csökkentve a gyártósor-felújításokba történő tőkebefektetést.

Ipari előírásoknak való megfelelés és testreszabott alkalmazkodás

| Iparágok: | A vegyes szerelés megfelelőségi és testreszabási értéke | ||||

| Orvosi | Az SMT kielégíti a hordozható eszközök miniatürizálási igényeit, míg a THT alkalmazkodik a nagy teljesítményű orvosi berendezések ISO 13485 szabványának megfelelőségi előírásaihoz. | ||||

| Ipari vezérlés | A THT alkatrészek megfelelnek az IEC 60335 magasfeszültségű biztonsági szabványainak, míg az SMT lehetővé teszi a magas sűrűségű bemeneti/kimeneti modulok kialakítását a PLC-khez, biztosítva a biztonság és integráció egyensúlyát. | ||||

| Autóipar | A THT csatlakozók megfelelnek az IATF 16949 rezgésállósági követelményeinek, az SMT pedig támogatja az ADAS rendszerek miniaturizált áramköröit, alkalmazkodva a járművek korlátozott helyigényéhez. | ||||

| Fogyasztói elektronika | Az SMT csökkenti az okos eszközök méretét, míg a THT tartós USB/HDMI interfészt biztosít, amely alkalmas magas gyakoriságú csatlakozási és leválasztási forgatókönyvekhez. | ||||

Tervezési rugalmasság: Támogatja összetett termékfejlesztési igényeket

Egyetlen NYÁK többesítheti az SMT magasfrekvenciás jelköröket és a THT nagyteljesítményű áramköröket;

Igazodik az egyéni igényekhez, így elmarad a terméktervek szétválasztásának szükségessége.

Gyártási paraméterek

| Felszerelésgyártási folyamat képessége | |||||

| SMT Kapacitás | 60 000 000 chipp/nap | ||||

| THT kapacitás | 1.500,000 chip/nap | ||||

| Szállítási idő | Gyorsított 24 óra | ||||

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek | ||||

| NYÁK specifikációk szereléshez | Maximális méret: 480x510 mm; Minimális méret: 50x100 mm | ||||

| Minimális szerelt komponens | 01005 | ||||

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm | ||||

| Minimális finom osztású alkatrész | 0,2 mM | ||||

| Komponens elhelyezési pontosságához | ± 0,015 mm | ||||

| Maximális alkatrész magasság | 25 mm | ||||

Termelési kapacitás

| Szerelési típusok |

● SMT szerelés (AOI ellenőrzéssel); ● BGA szerelés (röntgenellenőrzéssel); ● Átfúrt lyukas szerelés; ● SMT és átmenő furatos vegyes szerelés; ● Készlet szerelése |

||||

| Minőségellenőrzést |

● AOI ellenőrzés; ● Röntgenellenőrzés; ● Feszültségteszt; ● Chipprogramozás; ● ICT teszt; Funkcionális teszt |

||||

| NYÁK-típusok | Merev NYÁK, fémmagú NYÁK, hajlított NYÁK, merev-hajlított NYÁK | ||||

| Komponens típusok |

● Passzív alkatrészek, legkisebb méret 0201 (inch) ● Finomrácsozású chipek 0,38 mm-ig ● BGA (0,2 mm rácsozás), FPGA, LGA, DFN, QFN röntgenvizsgálattal ● Csatlakozók és kivezetések |

||||

| Alkatrészbeszerzés |

● Teljes körű kivitelezés (az összes alkatrészt az Yingstar szállítja) ● Részleges körű kivitelezés ● Készletként szállított / Megbízás alapján |

||||

| Forrasztási típusok | Ólmos; Ólmozatlan (RoHS); Vízoldható forrasztópaszta | ||||

| Rendelési mennyiség |

● 5 db-tól 100 000 db-ig ● Prototípusoktól a tömeggyártásig |

||||

| Gyártási átfutási idő | 8 és 72 óra között, ha a alkatrészek készek | ||||