Zalety Zespołu Mieszanego

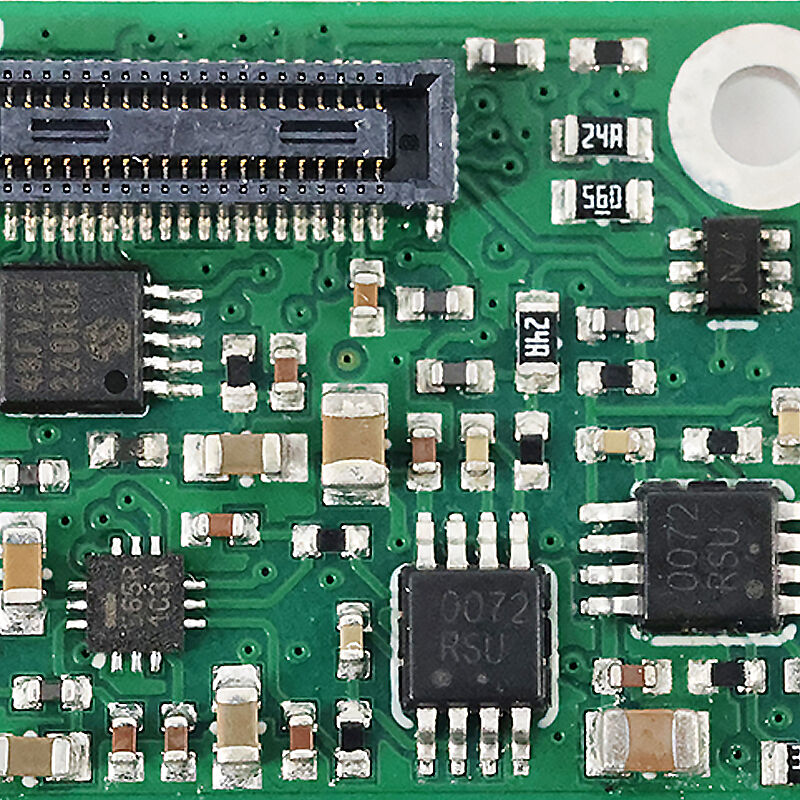

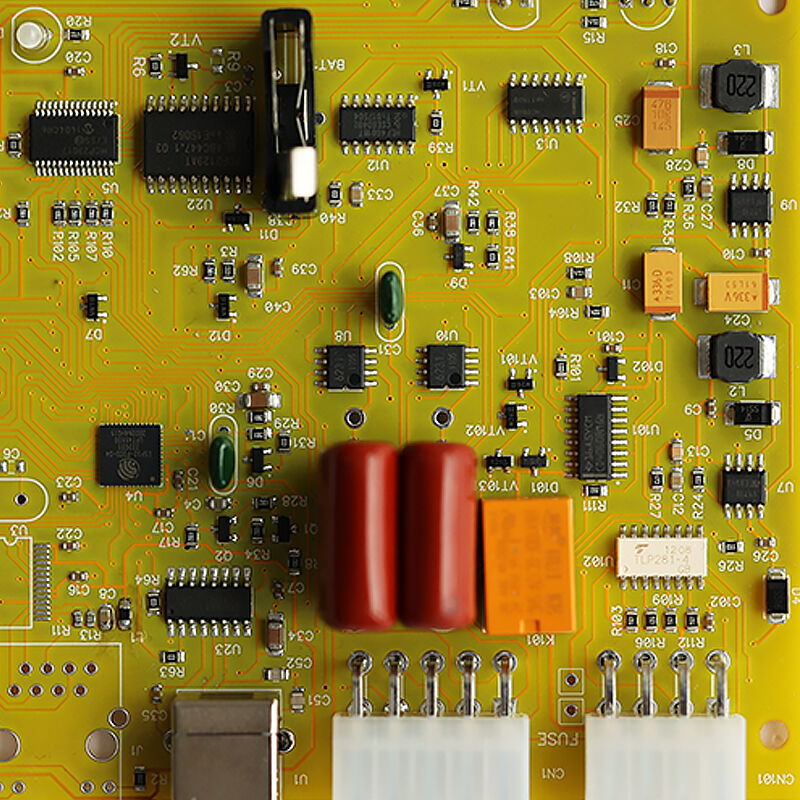

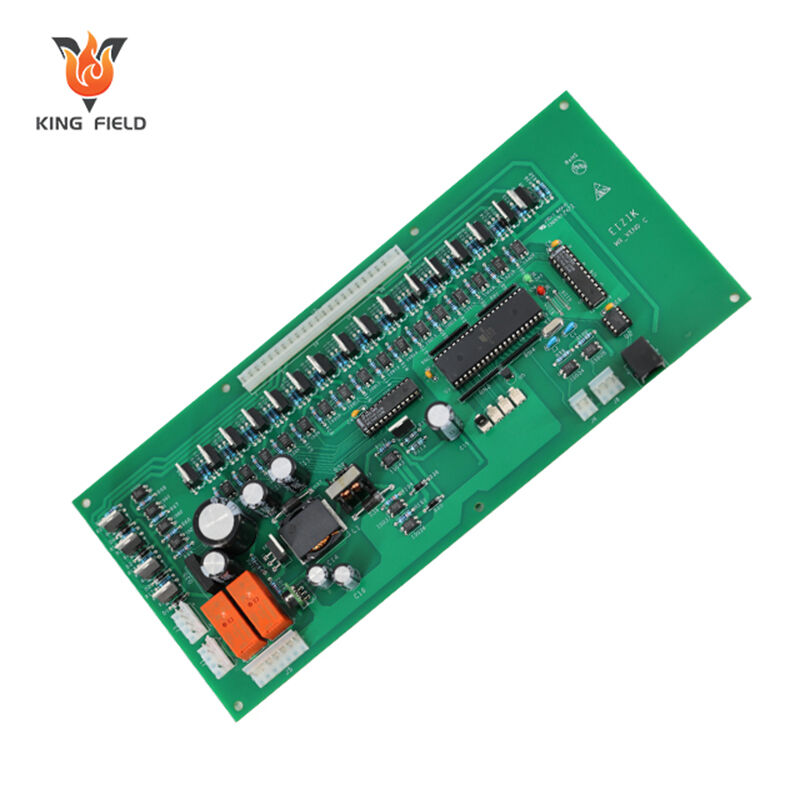

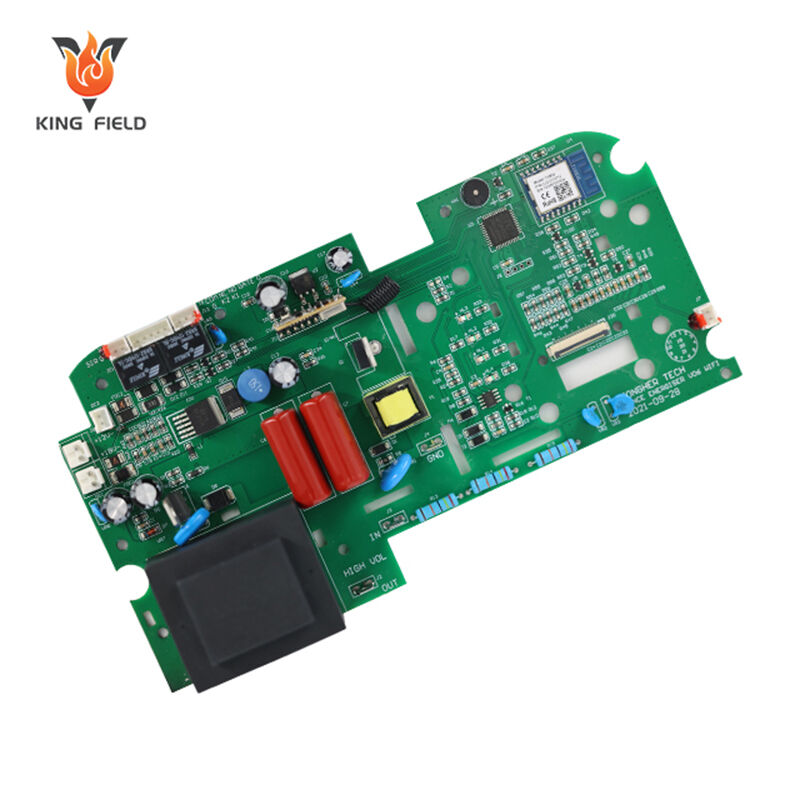

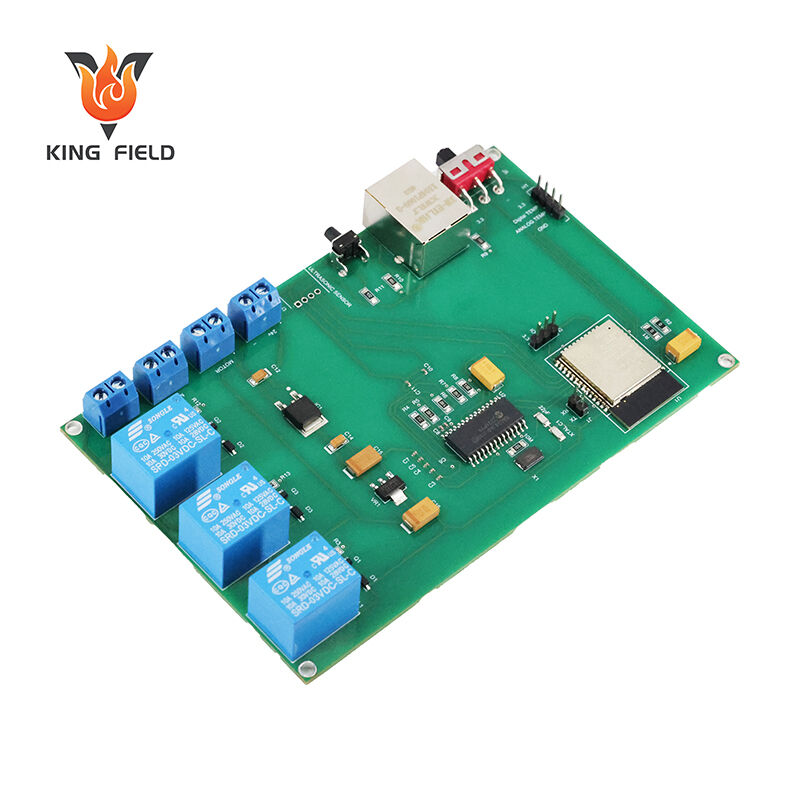

Złożenie mieszane Kingfield (SMT + przelotowe) oferuje wszechstronne i niezawodne rozwiązania dla urządzeń medycznych/przemysłowych/automotywicznych/elektroniki użytkowej. Łączy precyzję montażu powierzchniowego z trwałością technologii przelotowej — idealne dla złożonych urządzeń wymagających zarówno komponentów o małych skokach, jak i solidnych połączeń mocy.

✅ Integracja SMT + przelotowa

✅ Zgodność z normą IPC-A-610 + weryfikacja jakości metodami AOI/ICT

✅ Kompleksowe złożenie typu turnkey

Opis

Zalety Zespołu Mieszanego

Złożenie mieszane (łączenie technologii montażu powierzchniowego (SMT) i technologii przelotowej (THT)) wykorzystuje zalety obu metod, aby przezwyciężyć ograniczenia montażu opartego na jednej technologii, co czyni je idealnym rozwiązaniem dla złożonych produktów elektronicznych w sektorach medycznych, przemysłowych, motoryzacyjnych oraz elektroniki użytkowej. Poniżej przedstawiono jego główne zalety:

Optymalny dobór komponentów i wydajność funkcjonalna

SMT dla miniaturyzacji/gęstości: Komponenty SMD obsługują gęste, kompaktowe elementy niezbędne w urządzeniach o ograniczonej przestrzeni.

THT dla trwałości/wytrzymałości mechanicznej:

Komponenty przelotowe zapewniają doskonałą stabilność mechaniczną w zastosowaniach poddawanych wysokiemu obciążeniu lub komponentach wymagających częstego łączenia/rozłączania.

Zrównoważona wydajność elektryczna: SMT minimalizuje opóźnienie sygnału (idealne dla obwodów wysokiej częstotliwości), podczas gdy THT obsługuje aplikacje o dużej mocy i dużym prądzie, gdzie niezbędne są solidne połączenia.

Zwiększona niezawodność dla różnorodnych środowisk operacyjnych

Odporność na trudne warunki środowiskowe:

Komponenty THT wykazują odporność na wibracje, wstrząsy oraz skrajne temperatury (kluczowe dla systemów podmaskowych pojazdów samochodowych, robotyki przemysłowej), podczas gdy technologia SMT zapewnia kompaktowe i niezawodne obwody dla wrażliwej elektroniki.

Redundancja dla systemów krytycznych: Mieszana metoda montażu zmniejsza ryzyko pojedynczych punktów awarii – na przykład urządzenia medyczne wykorzystują SMT do precyzyjnych czujników, a THT do złącz zasilających, zapewniając zarówno dokładność, jak i bezpieczeństwo.

Ekonomiczna produkcja

Elastyczność dla małych i dużych serii: SMT umożliwia automatyzację masowej produkcji małych komponentów, podczas gdy THT radzi sobie z niskoseryjną, niestandardową produkcją wysokoprądową (unikając kosztów niestandardowych elementów mocy SMD).

Zmniejszone koszty poprawek: THT upraszcza naprawę/wymianę dużych, drogich komponentów, podczas gdy SMT zapewnia efektywną produkcję standardowych obwodów – co pozwala zbilansować koszty początkowe i całkowity cykl życia.

Wykorzystuje istniejącą infrastrukturę: Producenci mogą wykorzystać istniejące wyposażenie SMT/THT zamiast inwestować w specjalistyczne linie jednotechnologiczne, obniżając wydatki inwestycyjne.

Zgodność z wymaganiami branżowymi

| Branża | Korzyści wynikające ze zgodności montażu mieszanego | ||||

| Medycyna | SMT spełnia potrzeby miniaturyzacji urządzeń noszonych; THT zapewnia zgodność z normą ISO 13485 dla urządzeń medycznych o dużej mocy. | ||||

| Kontrola przemysłowa | THT obsługuje normy bezpieczeństwa IEC 60335 dla komponentów wysokiego napięcia; SMT umożliwia kompaktowe konstrukcje sterowników PLC z modułami wejść/wyjść o dużej gęstości. | ||||

| Motoryzacja | Komponenty THT są zgodne z normą IATF 16949 pod względem odporności na wibracje; SMT dostarcza zminiaturyzowane obwody ADAS. | ||||

| Elektronika konsumencka | SMT zmniejsza rozmiar urządzenia; THT zapewnia trwałe złącza USB/HDMI do częstego użytku. | ||||

Elastyczność projektowania dla złożonych produktów

Hybrydowa konstrukcja obwodów: Umożliwia integrację zarówno obwodów sygnałowych o dużej gęstości (SMT), jak i obwodów mocy (THT) na jednej płytce drukowanej.

Dostosowanie do niestandardowych wymagań: Obsługuje unikalne potrzeby produktowe.

Świadczenie

Optymalizacja wydajności i funkcjonalności: równoważenie precyzji i trwałości

Komplementarne cechy techniczne:

SMT obsługuje komponenty o dużej gęstości i miniaturyzacji, spełniając ograniczenia przestrzenne urządzeń medycznych noszonych oraz jednostek sterujących w pojazdach samochodowych (ECU);

THT obsługuje komponenty o dużej wytrzymałości mechanicznej i dużej mocy, dostosowując się do wymagań trwałości w przypadku częstego podłączania i odłączania w sprzęcie sterowania przemysłowego oraz środowiska wibracyjnego zawieszenia samochodowego.

Zrównoważona wydajność elektryczna:

SMT skraca ścieżki sygnałowe i zmniejsza zakłócenia EMI, zapewniając stabilność sygnałów wysokiej częstotliwości w sprzęcie diagnostycznym medycznym i modułach IoT dla elektroniki użytkowej;

THT obsługuje transmisję prądu o dużym natężeniu, spełniając wymagania dotyczące wysokiej mocy w zasilaczach sterowania przemysłowego i interfejsach baterii samochodowych.

Poprawiona niezawodność: Dostosowanie do złożonych środowisk aplikacyjnych

Odporność na trudne warunki środowiska:

Komponenty THT charakteryzują się dużą odpornością na wibracje i wstrząsy (zgodne ze standardami motoryzacyjnymi IATF 16949), odpowiednie dla komory silnika samochodu, robotów przemysłowych oraz innych scenariuszy;

SMT zapewnia niski współczynnik awaryjności dla precyzyjnych obwodów w stabilnych środowiskach.

Zabezpieczenie rezerwowe dla systemów krytycznych:

W urządzeniach medycznych SMT obsługuje moduł wykrywania podstawowego, a THT – część połączeń zasilania. Ta dwutorowa technologia zmniejsza ryzyko awarii pojedynczego punktu i spełnia wymagania bezpieczeństwa ISO 13485.

Optymalizacja kosztów i efektywności produkcji

Elastyczne dostosowanie do skali produkcji:

Linie produkcyjne SMT spełniają potrzeby produkcji na dużą skalę komponentów do elektroniki użytkowej i przemysłu motoryzacyjnego, obniżając koszty jednostkowe;

THT obsługuje małoseryjną produkcję na zamówienie komponentów wysokoprądowych do zastosowań w automatyce przemysłowej i medycynie, unikając wysokich kosztów niestandardowych urządzeń SMD o dużej mocy.

Obniżony całkowity koszt posiadania:

Komponenty THT są łatwe w naprawie i wymianie, co zmniejsza czas przestoju urządzenia; komponenty SMT charakteryzują się wysoką efektywnością produkcji, co pozwala zbilansować koszty początkowej produkcji i późniejszego utrzymania;

Wykorzystanie istniejących linii produkcyjnych: Brak konieczności zakupu oddzielnych urządzeń specjalizowanych SMT/THT, co zmniejsza inwestycje kapitałowe związane z modernizacją linii produkcyjnych.

Zgodność branżowa i dostosowanie niestandardowe

| Przemysły: | Wartość zgodności i dostosowania montażu mieszanego | ||||

| Medycyna | SMT spełnia wymagania miniaturyzacji urządzeń noszonych, podczas gdy THT dostosowuje się do norm zgodności ISO 13485 dla urządzeń medycznych o dużej mocy. | ||||

| Kontrola przemysłowa | Komponenty THT spełniają normy bezpieczeństwa wysokiego napięcia IEC 60335, a technologia SMT umożliwia projektowanie modułów wejścia/wyjścia o dużej gęstości dla sterowników PLC, łącząc bezpieczeństwo z integracją. | ||||

| Motoryzacja | Złącza THT spełniają wymagania IATF 16949 dotyczące odporności na wibracje, a technologia SMT wspiera obwody miniaturyzowane w systemach ADAS, dostosowując się do ograniczeń przestrzennych w pojazdach samochodowych. | ||||

| Elektronika konsumencka | SMT zmniejsza rozmiar urządzeń inteligentnych, podczas gdy THT zapewnia trwałe interfejsy USB/HDMI, odpowiednie do scenariuszy wymagających częstego podłączania i odłączania. | ||||

Elastyczność projektowania: Wspiera rozwój złożonych produktów

Pojedyncza płyta PCB może integrować obwody sygnałów wysokiej częstotliwości SMT i obwody mocy THT;

Dostosowuje się do indywidualnych potrzeb, eliminując konieczność dzielenia projektów produktu.

Parametry produkcji

| Możliwości procesowe w zakresie produkcji urządzeń | |||||

| Pojemność SMT | 60 000 000 chipów/dzień | ||||

| Pojemność THT | 1.500,000 układów/dzień | ||||

| Czas dostawy | Przyspieszone w 24 godziny | ||||

| Typy płyt PCB dostępne do montażu | Płyty sztywne, płyty giętkie, płyty sztywno-giętkie, płyty aluminiowe | ||||

| Specyfikacja PCB do montażu | Maksymalny rozmiar: 480x510 mm; Minimalny rozmiar: 50x100 mm | ||||

| Minimalny komponent montażowy | 01005 | ||||

| Minimalny BGA | Płytki sztywne 0,3 mm; Płytki giętkie 0,4 mm | ||||

| Minimalny komponent o małej ścieżce | 0,2 mm | ||||

| Dokładności rozmieszczenia komponentów | ± 0,015 mm | ||||

| Maksymalna wysokość komponentu | 25 mm | ||||

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||