En guide til FR4-materiale i utforming av trykte kretskort. Velg FR4-materiale for ditt egendefinerte kretskort for å sikre holdbarhet, stabil ytelse og kostnadseffektivitet i enhver PCB-konstruksjon eller produksjonsprosjekt. Utforsk FR4-materiale i PCB-produksjon. Lær hvorfor FR4-PCB-er er myebrukte, hvordan du velger FR4 for kretskortet ditt, og dets fremragende termiske egenskaper

Utforsk FR4-materiale i PCB-produksjon. Forstå hvorfor FR4-PCB-er er myebrukte i kretskortdesign for deres fremragende termiske egenskaper. Velg FR4 nå.

FR4 er det dominerende basematerialet for PCB-produksjon, et glassforsterket epoksy-laminat i samsvar med IPC-4101-standarder – «FR» betyr UL94 V-0 flammehemming, «4» betegner den fjerde versjonen av denne laminatserien – sammensatt av vevd glassfibervæv (forsterkning), epoksyharpiks (bindematrix) og laminert kopperfolie, og danner et stivt, slitesterkt underlag for elektronikk; det har erstattet dårligere materialer som papirbaserte fenollaminater ved å kombinere mekanisk stabilitet, pålitelig elektrisk ytelse, kostnadseffektivitet og enkel produksjon, og passer dermed perfekt til moderne elektronikks behov for miniatyrisering, høye driftstemperaturer og komplekse kretser, samtidig som dets mangfoldighet dekker sektor-spesifikke krav: medisinsk utstyr, bil-elektronikk og konsumentelektronikk; denne introduksjonen beskriver FR4s kjernekomposisjon, viktige fordeler og universelle anvendelighet, med mulighet for dypere gjennomgang av tekniske spesifikasjoner, sammenligninger med alternative materialer og bransjespesifikke optimaliseringer i påfølgende innhold.

Oppfyller UL94 V-0 standard (slukker seg selv innen 10 sekunder, ingen brennbare dråper). Flammehemmende egenskaper kommer fra glassfiber/epoxyharskomposisjon (flammehemmende tilsetningsstoffer i epoxy, glassfiber som flammehindring), i samsvar med globale sikkerhetskrav for medisinske, bil- og industrielle kontrollapplikasjoner.

Bevarer stabilitet ved -50°C til 115°C. Motsetter seg sprøhet ved lave temperaturer og mykning av hars ved høye temperaturer, noe som eliminerer behovet for spesialisert varmebeskyttelse og reduserer utviklings/produksjonskostnader.

Standard Tg: 135–150°C; høy-Tg kvalitet: >170–180°C. Viktig for blyfri lodding (240–260°C) og enheter med hyppige termiske sykluser, for å forhindre vridning, delaminering eller løsning av kobberfolie.

Sammensatt struktur gir utmerket fasthets-til-vekt-forhold og stivhet. Motsetter seg deformering under montering og langtidsbruk, og sikrer komponenters posisjonsnøyaktighet for presisjonsutstyr og tåler mekanisk påkjenning for lengre levetid.

Stabil dielektrisk konstant (Dk: ~4,3–4,8) for jevn signalledning; lav dissipasjonsfaktor (Df) for energieffektivitet; høy overflatebestandighet for isolasjon mellom baner. Ideell for de fleste digitale og analoge kretser.

Tett struktur unngår fuktrelaterte problemer (avlamellering, kopperkorrosjon). Egnet for maritim, utendørs og fuktige miljøer (f.eks. medisinske operasjonsrom) uten behov for ekstra vannfast belegg.

Global kjøpte råmaterialer og modne prosesser muliggjør kostnadseffektivitet for prototyper og masseproduksjon. Fullt kompatibel med standard PCB-fabrikasjon (boring, etsing, belagning), noe som reduserer gjennomløpstider og produksjonshindre.

Den globale FR4-markedet domineres av anerkjente leverandører som følger IPC-4101-standarder, og som tilbyr konsekvent kvalitet og teknisk støtte (avgjørende for bil- og medisinske industrier). Hovedprodusenter inkluderer Isola (USA), Nelco (USA), Ventec (Taiwan, Kina), Panasonic (Japan) og SHENGYI (Kina).

Nedenfor følger en detaljert sammenligningstabell over ledende FR4-materialer fra topprodusenter, med fremheving av kjerneparametere og bruksfordeler:

|

Produsent |

Materiale |

Tg (°C) |

Dk (1 MHz) |

Fuktopptak (%) |

Nøkkelfunksjoner |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

High-Tg kvalitet optimalisert for blyfri lodding; lav fuktagrepskapasitet sikrer pålitelighet i krevende miljøer; ideell for bil- og industrielle kontroll-PCB-er |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standard FR4 med utmerket stabilitet i dielektrisk konstant; kostnadseffektiv for allmenn bruk; egnet for konsumentelektronikk og grunnleggende industrielle enheter |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Høytytende mid-Tg-kvalitet; ekstremt lav fuktaggregasjon og stabil elektrisk ytelse; godt egnet for medisinske enheter og høy-pålitelighets industriell utstyr |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Kostnadseffektiv standardkvalitet; balansert mekanisk og elektrisk ytelse; mye brukt i masseprodusert konsumentelektronikk og lav-effekt industrielle PCB-er |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Motstandsdyktig mot høy temperatur og god dimensional stabilitet; egnet for bil-elektronikk og presisjonsinstrumenter |

Selv om FR4 er særdeles allsidig, har det innebygde begrensninger som begrenser bruken i spesialiserte applikasjoner, og krever derfor omhu ved valg av materiale:

FR4 sin epoksimatrise har begrenset varmeledningsevne og spenningsmotstand sammenlignet med spesialmaterialer. I applikasjoner med høy effekt og høy spenning (f.eks. effektomformere, høyspente strømforsyninger) kan lengre eksponering for høye temperaturer føre til nedbrytning av harpiksen, og for høy spenning kan føre til isolasjonsbrudd. Dette begrenser bruken i enheter med høy strømtetthet eller driftsspenninger over 1 kV, der materialer som keramiske bærere eller polyimid er mer egnet.

Kontrollert impedans er kritisk for høyhastighetssignaler, men FR4 sin dielektriske konstant (Dk) viser variasjon ved høyere frekvenser (over 1 GHz). Denne variasjonen fører til inkonsekvente impedansverdier over PCB-en, noe som forårsaker signalrefleksjoner, krypløp og impedansmismatches. I høyhastighets RF-konstruksjoner (f.eks. 5G-kommunikasjonsmoduler, radarsystemer) kan denne begrensningen alvorlig påvirke signalkvaliteten, noe som gjør at FR4 er mindre ideell enn materialer med lav Dk, som Rogers-laminater.

FR4 sin dempingsfaktor (Df) øker med frekvens, noe som resulterer i betydelig signaldemping ved GHz-områdets frekvenser. I forhold til spesialiserte høyfrekvensmaterialer (for eksempel PTFE, Rogers 4000-serien), som har ekstremt lav Df, lider FR4 av høyere energitap i mikrobølge- og millimeterbølgeanvendelser. Dette gjør det uegnet for radarsystemer, satellittkommunikasjonsutstyr og andre høyfrekvente elektroniske enheter som krever minimalt signaltap.

Valg av riktig FR4-kvalitet krever at materialeegenskapene samsvarer med kravene til PCB-designet, driftsmiljøet og produksjonsprosessen. Nedenfor følger konkrete retningslinjer:

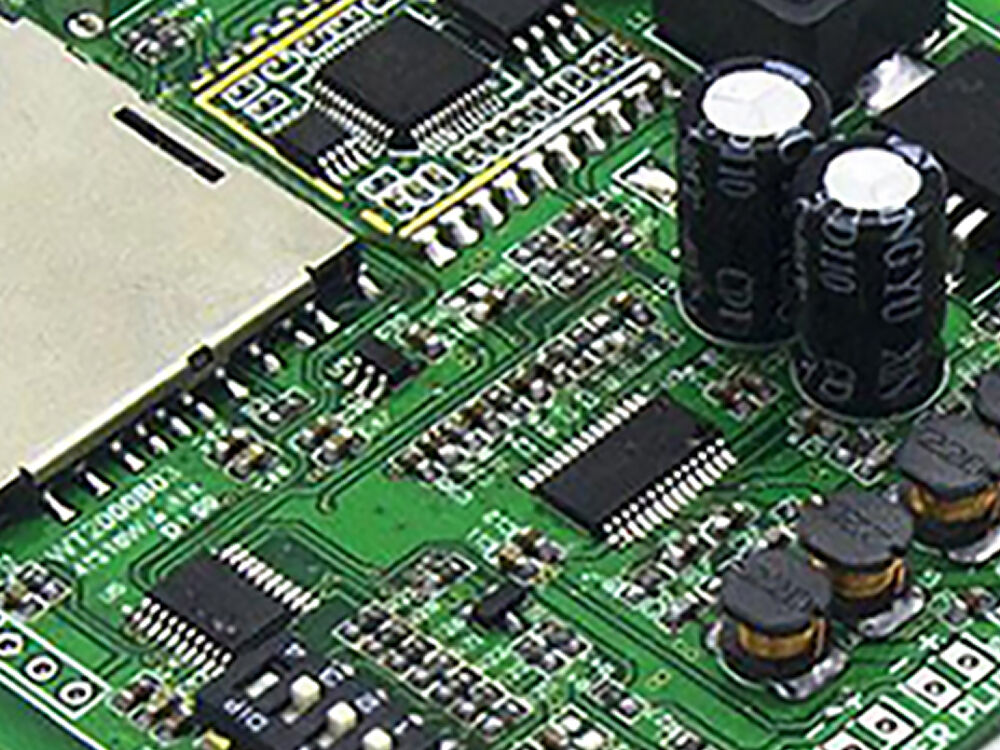

FR4-substrat tykkelse varierer fra 0,2 mm (ekstra tynn) til 3,2 mm (tykk), og valget avhenger av bruksområdets behov: Tynn FR4 (≤0,8 mm) gir fleksibilitet og plassbesparende fordeler, noe som gjør den ideell for kompakte enheter som mobiltelefoner, bærbare enheter og tynne industrielle sensorer; tykk FR4 (≥1,6 mm) gir økt mekanisk holdbarhet og strukturell støtte, egnet for store PCB-er, høyeffekt-enheter og utstyr som utsettes for mekanisk påkjenning (f.eks. kontrollpaneler for industrielt utstyr).

Velg høy-Tg FR4 (>150 °C) når PCB-en skal gjennomgå blyfritt lodding (høyere temperaturer) eller skal brukes i høytemperaturmiljøer (f.eks. bilmotorrom, industriovner). Standard-Tg FR4 (135–150 °C) er tilstrekkelig for lavtemperaturapplikasjoner som konsumentelektronikk, kontorutstyr og innendørs sensorer, og gir et kostnadseffektivt alternativ uten at grunnleggende ytelse kompromitteres.

For høyhastighets digitale eller analoge kretser (f.eks. datasenter-servere, kommunikasjonsroutere), prioriter FR4-kvaliteter med stabil dielektrisk konstant (Dk) over det operative frekvensområdet. En stabil Dk sikrer konsekvent signaloverføring og minimal signalforvrengning, noe som er kritisk for å opprettholde nøyaktighet i dataoverføring og enhetsytelse.

Bruk ressurser fra produsenten til å ta informerte beslutninger: Bruk nettverktøy som materiellvelgere (tilbudt av Isola, Ventec, osv.) for å filtrere materialer basert på Tg, Dk og fuktighetsopptak; bruk impedanskalkulatorer for å bekrefte om den valgte FR4-en oppfyller krav til kontrollert impedans; og se opp i Design for Manufacturing (DFM)-håndbøker for å sikre at materialet er kompatibelt med monteringsprosesser (f.eks. boringer, lodding, konformbelagning).

IPC (Association Connecting Electronics Industries)-standarder etablerer strenge kvalitetskrav for FR4-PCB-er, noe som sikrer konsekvens og pålitelighet i bransjen. To hovedstandarder som er relevante for FR4 er IPC-A-600 (Akseptkriterier for trykte kretskort) og IPC-6012 (Kvalifisering og ytelseskrav for stive trykte kretskort):

IPC-A-600 spesifiserer krav til FR4-substratets overflatekvalitet, med fokus på avdekking av vev og vevstruktur. Overdreven avdekking av vev (der glassfibervev er synlig gjennom harpiksen) kan svekke loddefestet og påvirke jevnheten i loddemasken, mens ujevn vevstruktur kan føre til unøyaktigheter ved montering av komponenter. Disse feilene klassifiseres etter alvorlighetsgrad, og klasse 3 (for høy-pålitelighetsapplikasjoner som medisinsk og luftfart) krever streng overholdelse av krav til overflatejevnhet.

IPC-6012 omhandler underflatefeil i FR4-substrater, inkludert measling (finesprekker i harpiksen), sprekking (nettverk av mikrosprekker), delaminering (skille av lag), blærer (luft- eller fuktposter) og forurensning med fremmede materialer. Disse feilene påvirker påliteligheten til flerlags- og høydensitets PCB-er alvorlig, ettersom de kan føre til elektriske kortslutninger, mekanisk svikt eller tidlig komponentfeil. Standarden krever streng inspeksjon (for eksempel røntgen, ultralydtesting) for å oppdage underflatefeil, spesielt for kritiske applikasjoner innen bil- og luftfartsindustrien.

Til tross for omfattende bruk, er FR4 ikke egnet for spesialiserte applikasjoner med ekstreme krav. Alternative materialer bør vurderes i følgende situasjoner:

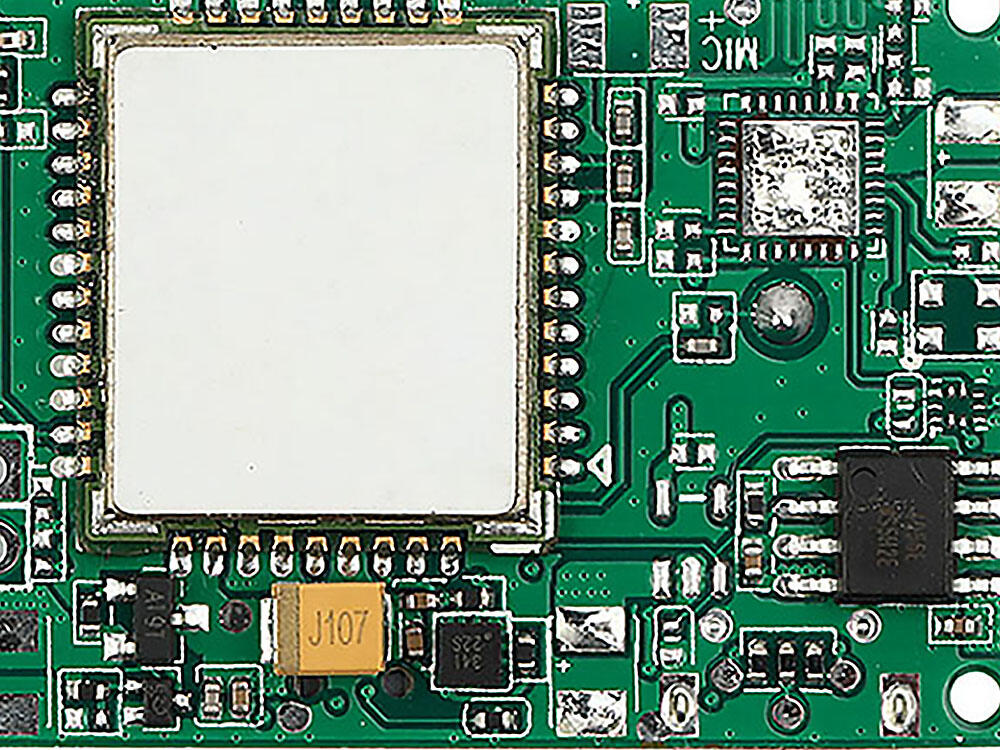

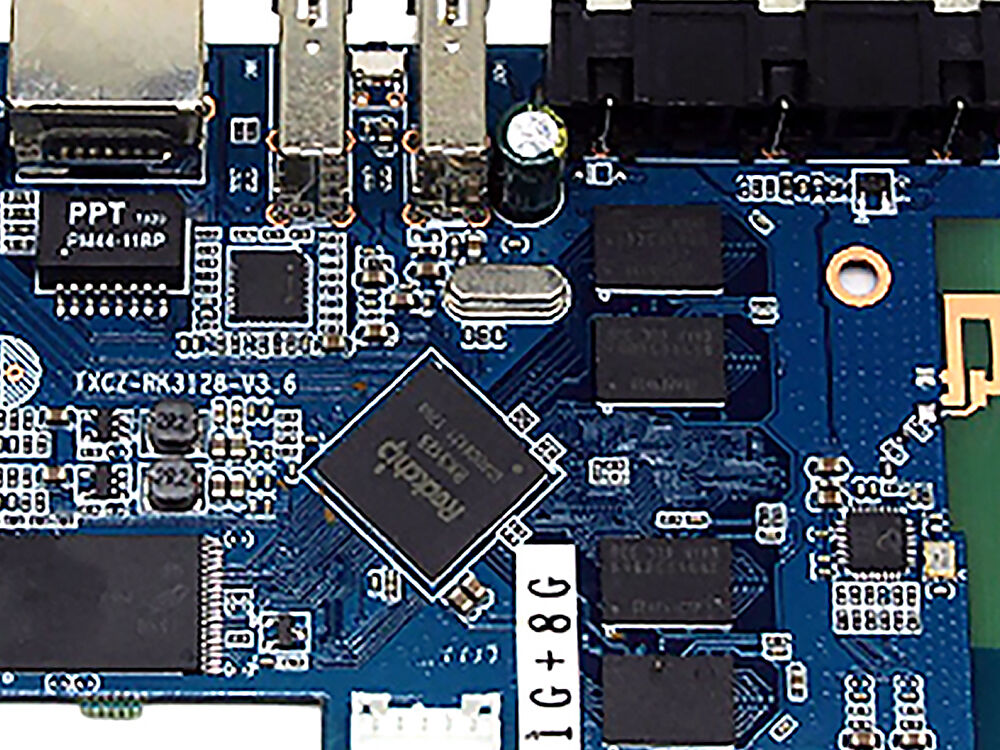

FR4s balanserte ytelse og kostnadseffektivitet gjør det til foretrukket substrat over en rekke bransjer, med nøkkelanvendelser som inkluderer:

Når ingeniører diskuterer PCB-produksjon eller PCB-fabrikasjon, brukes begrepet FR4 er nesten synonymt med grunnlaget for moderne elektronikk. I sin kjerne er FR4 et sammensatt materiale som utgjør den viktigste strukturelle og elektriske bærebjelken i de fleste trykte kretskort som brukes i dag. Men FR4 er mye mer enn bare et "PCB-substrat"; det er en fascinerende blanding av materialvitenskap, sikkerhetsgodkjenning og teknisk optimalisert ytelse.

FR4 er en forkortelse for «Flame Retardant 4» — en standard satt av National Electrical Manufacturers Association (NEMA) for glassfibervarmerket epoksy-laminat. «FR» står for Flammehemmende flammsikker, en egenskap som er kritisk for sikkerhet i all elektronikk, og som sikrer at materialet slukker seg selv og hindrer spredning av brann. «4» skiller det fra andre NEMA-spesifikasjoner, noe som gjør det enkelt for konstruktører og ingeniører å spesifisere et materiale med forutsigbar ytelse og global anerkjennelse.

Nøkkelfakta om FR4:

På et teknisk nivå er FR4 et glassfibervarmer epoksyharplaminat . Dette betyr at det i praksis er en sammensatt materiale: lag med tettvevd glassfibervæv (for styrke) er impregnert med epoksyharp (for liming, isolasjon og mekanisk integritet). De resulterende FR4-platene tjener som PCB-basemateriale , som tilbyr en fremragende kombinasjon av elektrisk isolasjon, mekanisk styrke og kostnadseffektivitet.

Rollen til FR4-materiale i PCB-produksjon kan oppsummeres som:

«FR4s kombinasjon av flammehemming, mekanisk styrke og elektrisk isolasjon er ueklet av noen enkeltløsning innen generell PCB-produksjon.» — Materialtekniker, IPC Standards Committee

Fra småserier av kretskort for oppstart og prototyping til høyvolums flerlags kretskort i luftfart eller bilapplikasjoner, er FR4s ueggede balanse av ytelse, sikkerhet og kostnad gjør det til det foretrukne dielektriske materialet:

|

Eiendom |

Beskrivelse |

|

Fullt navn |

Flammehemmende 4 (FR4) |

|

Grunnstoff |

Glassforsterket epoksy-laminat |

|

Viktig sertifisering |

UL94V-0 (Flammsikker) |

|

Hovedbruk |

PCB-substrat, prepreg, kopperbelagt laminat |

|

Elektriske egenskaper |

Høy dielektrisk konstant, lav Df |

|

Mekaniske egenskaper |

Høy fasthet, stivhet, dimensjonal stabilitet |

|

Typisk tykkelsesområde |

0,2 mm til 3,2 mm (tilpassbar) |

FR4-materiale har blitt standarden for PCB-substratmaterialer ikke bare på grunn av sine tekniske egenskaper, men også for sin beviste pålitelighet og globale standardisering . Dets kombinasjon av glasfiber og epoxyresin tilbyr en unik synergien—og blir dermed mer enn bare en kommoditet, men heller hjertet i utallige innovasjoner innen elektronikk.

FR4 står som bransjestandard for PCB-underlag pga. sin uslåelige balanse mellom holdbarhet, kostnadseffektivitet, pålitelig isolasjon og robust mekanisk-elektrisk ytelse, og imøtekommer dermed kjernebehovene i konsumentelektronikk, bilindustri, industriell styring og medisinske sektorer. Men det egner seg ikke for avanserte høyfrekvens-applikasjoner (f.eks. 5G, radar) eller ekstreme miljøer (høy stråling, aggressive kjemikalier) der spesialiserte materialer kreves. Nøkkelen til optimal bruk ligger i å nøyaktig tilpasse FR4s kvalitet, tykkelse og egenskaper til prosjektets krav—slik som høy-Tg-kvaliteter for blyfri lodding eller ekstra tynne varianter for kompakte enheter.

Standard FR4: 0,15–0,20 % (24 timers nedkoking ved 23 °C); høytytende kvaliteter: 0,12–0,15 %, ideelt for fuktige/maritime miljøer.

Dk avtar med frekvens: 4,3–4,8 ved 1 MHz (stabil for bruk med lav hastighet); 3,8–4,2 ved 1–10 GHz. Høytytende FR4 minimerer denne variasjonen for høyhastighetskretser.

Ja. Ekstra tynn FR4 (0,2–0,8 mm) egner seg for bærbare/sammenleggbare enheter; stort format FR4 (over 500 mm × 600 mm) bruker lav-CTE, høy-stivhetsklasser for å unngå vridning.

Ikke-farlig i henhold til globale standarder. Resirkulering er begrenset, men kobberfolie kan utvinnes og gjenbrukes; resterende glassfiber/harpmasse deponeres eller brukes som byggemateriale.

Kompatibel med blyfri lodding (240–260 °C) når det brukes høy-Tg FR4 (>170–180 °C); standard Tg (135–150 °C) innebærer risiko for vridning eller delaminering.

Siste nytt

Siste nytt2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08