En guide till FR4-material i konstruktion av tryckkretskort. Välj FR4-material för ditt anpassade kretskort för att säkerställa hållbarhet, stabil prestanda och kostnadseffektivitet i alla PCB-konstruktions- eller tillverkningsprojekt. Utforska FR4-material i PCB-tillverkning. Lär dig varför FR4-PCB:er är allmänt använda, hur man väljer FR4 för sitt kretskort och dess utmärkta termiska egenskaper

Utforska FR4-material i PCB-tillverkning. Förstå varför FR4-PCB:er är allmänt använda i kretskortsdesign för sina utmärkta termiska egenskaper. Välj FR4 redan nu.

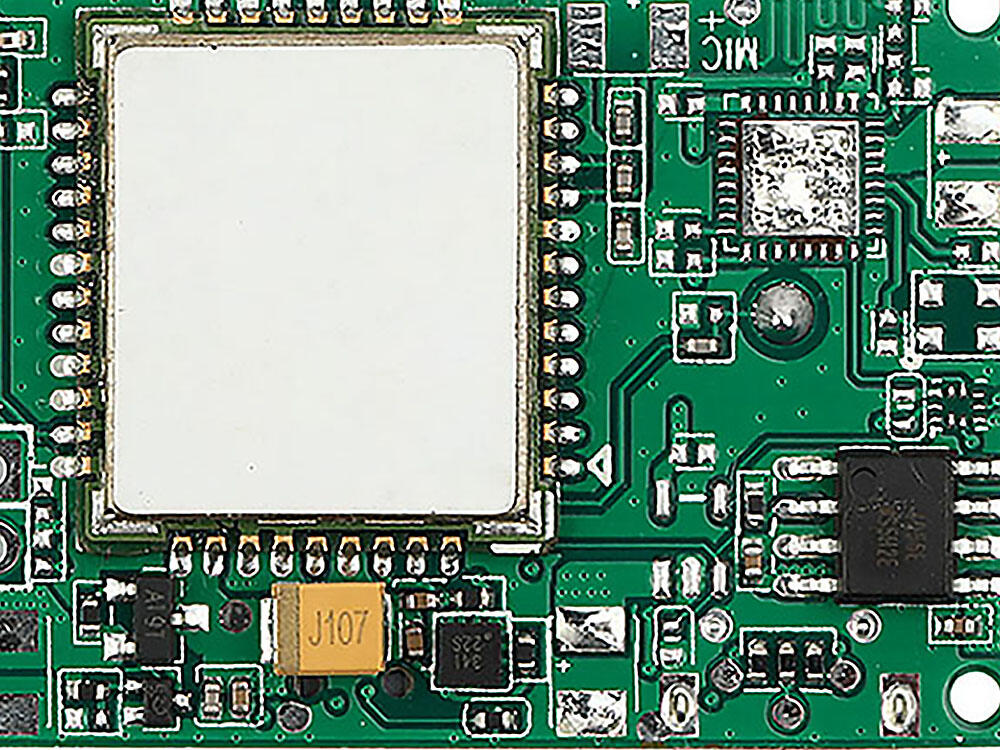

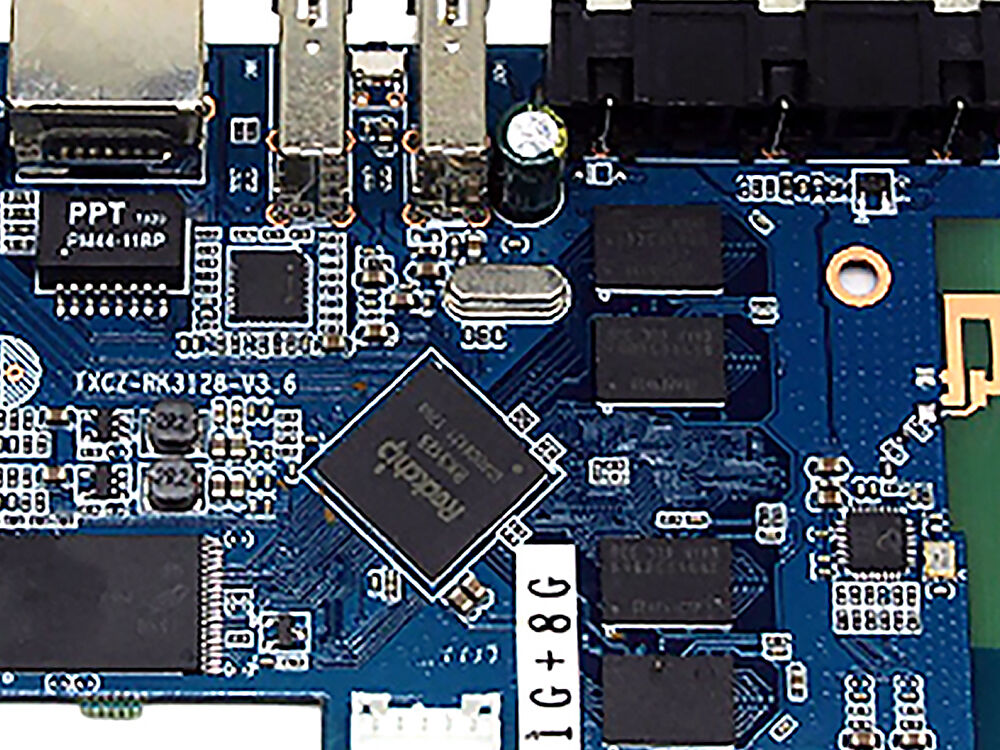

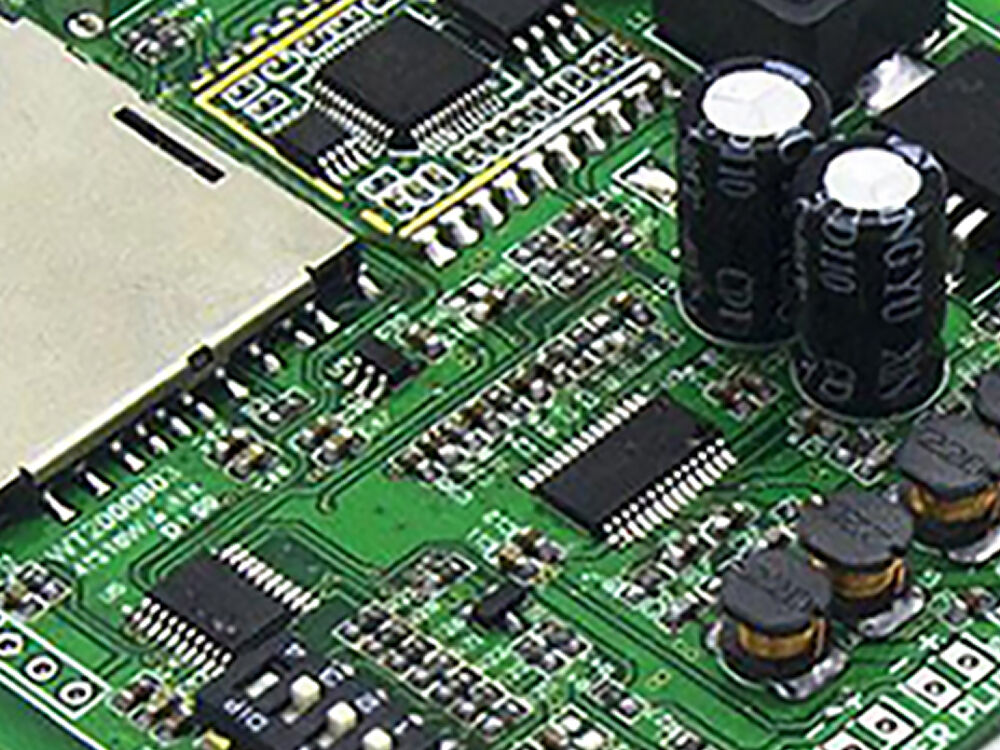

FR4 är det dominerande basmaterialet för tillverkning av kretskort, ett glasförlstärkt epoxilaminat som uppfyller IPC-4101-standarder – "FR" betecknar UL94 V-0 brandhämmning, "4" den fjärde versionen av denna laminatserie – bestående av vävt glasfiberduk (förstärkning), epoxihart (bindande matris) och laminat kopparfolie, vilket bildar en styv och hållbar substrat för elektronik; det har ersatt sämre material som fenollaminat baserade på papper genom att kombinera mekanisk stabilitet, tillförlitlig elektrisk prestanda, kostnadseffektivitet och enkel tillverkning, vilket perfekt möter modern elektroniks krav på miniatyrisering, höga driftstemperaturer och komplexa kretsar, samtidigt som dess mångsidighet tillgodoser sektorsspecifika behov: medicinska instrument, bilautomatik och konsumentelektronik; denna introduktion beskriver FR4:s kärnkomposition, viktigaste fördelar och universella användbarhet, med utrymme för djupare utforskning av tekniska specifikationer, jämförelser med alternativa material och branschspecifika optimeringar i efterföljande innehåll.

Uppfyller UL94 V-0-standard (släcker sig själv inom 10 sekunder, inga brännbara droppar). Flamhämmande egenskaper kommer från glasfiber/epoxyharts-sammansättningen (flamhämmande tillsatser i epoxy, glasfiber som brandbarriär), i enlighet med globala säkerhetsföreskrifter för medicinska, fordons- och industriella styrsystem.

Bevarar stabilitet mellan -50°C och 115°C. Motstår sprödhet vid låga temperaturer och mjuknande av hartset vid höga temperaturer, vilket eliminerar behovet av särskild värmeisolering och minskar kostnader för konstruktion och tillverkning.

Standard Tg: 135–150°C; hög-Tg-kvalitet: >170–180°C. Viktigt för blyfri lödning (240–260°C) och enheter med frekventa termiska cykler, för att förhindra vridning, avlamellering eller kopparfolieavskalning.

Kompositsammansättning ger en utmärkt styvhet i förhållande till vikt och hög styvhet. Motstår deformation vid montering och på lång sikt, vilket säkerställer komponenternas positionsnoggrannhet för precisionsutrustning och tål mekanisk påfrestning under förlängd livslängd.

Stabil dielektrisk konstant (Dk: ~4,3–4,8) för konsekvent signalöverföring; låg förlustfaktor (Df) för energieffektivitet; hög ytresistivitet för isolering mellan banor. Idealisk för de flesta digitala och analoga kretsar.

Tät struktur undviker fuktrelaterade problem (avlamellering, kopparkorrosion). Lämplig för marin användning, utomhus och fuktiga miljöer (t.ex. medicinska operationsrum) utan extra vattentät beläggning.

Globalt inhämtade råmaterial och mogna processer möjliggör kostnadseffektivitet för prototyper och massproduktion. Fullständigt kompatibel med standard PCB-tillverkning (borrning, ätsning, plätering), vilket minskar genomloppstider och tillverkningshinder.

Den globala FR4-marknaden domineras av anrika leverantörer som följer IPC-4101-standarder, vilket säkerställer konsekvent kvalitet och teknisk support (avgörande för bil- och medicinalindustrin). Viktiga tillverkare inkluderar Isola (USA), Nelco (USA), Ventec (Taiwan, Kina), Panasonic (Japan) och SHENGYI (Kina).

Nedan följer en detaljerad jämförelsetabell över ledande FR4-material från topp tillverkare, med fokus på kärnparametrar och fördelar i tillämpningar:

|

Tillverkare |

Material |

Tg (°C) |

Dk (1 MHz) |

Fuktabsorption (%) |

Viktigaste Funktionerna |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Hög-Tg-kvalitet optimerad för blyfri soldering; låg fuktabsorption säkerställer tillförlitlighet i hårda miljöer; idealisk för PCB i fordonsindustri och industriell styrning |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standard FR4 med utmärkt stabilitet i dielektrisk konstant; kostnadseffektiv för allmänna tillämpningar; lämplig för konsumentelektronik och grundläggande industriella enheter |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Högpresterande mellan-Tg-kvalitet; extremt låg fuktabsorption och stabil elektrisk prestanda; väl anpassad för medicinska enheter och högprestanda industriell utrustning |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Kostnadseffektiv standardkvalitet; balanserad mekanisk och elektrisk prestanda; mycket använd i massproducerad konsumentelektronik och PCB:ar för låg-effektindustri |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Höghållfasthet mot värme och god dimensionell stabilitet; lämplig för bilautomatik och precisionsinstrument |

Även om FR4 är mångsidigt har det inneboende begränsningar som begränsar dess användning i specialiserade applikationer, vilket kräver noggrann övervägning vid materialval:

FR4:s epoxymatris har begränsad värmeledningsförmåga och spänningshållfasthet jämfört med specialmaterial. I högeffekts- och högspänningsapplikationer (t.ex. effektomvandlare, högspänningsaggregat) kan långvarig exponering för höga temperaturer orsaka nedbrytning av harts, och överdriven spänning kan leda till isoleringsbrott. Detta begränsar dess användning i enheter med hög strömtäthet eller driftsspänningar över 1 kV, där material som keramiska substrat eller polyimid är mer lämpliga.

Styrd impedans är avgörande för höghastighets signalöverföring, men FR4:s dielektriska konstant (Dk) visar variation vid högre frekvenser (ovanför 1 GHz). Denna variation leder till inkonsekventa impedansvärden över kretskortet, vilket orsakar signalförstärkning, korsljud och impedansomatchningar. I höghastighets RF-konstruktioner (t.ex. 5G-kommunikationsmoduler, radarsystem) kan denna begränsning allvarligt påverka signalkvaliteten, vilket gör att FR4 är mindre lämpligt än material med låg Dk, såsom Rogers-laminat.

FR4:s förlustfaktor (Df) ökar med frekvens, vilket resulterar i betydande signaldämpning vid GHz-frekvenser. I jämförelse med specialiserade högfrekvensmaterial (t.ex. PTFE, Rogers 4000-serien), som har ultralåg Df, lider FR4 av högre energiförluster i mikrovågs- och millimetervågsapplikationer. Detta gör det olämpligt för radarsystem, satellitkommunikationsutrustning och andra högfrekventa elektroniska enheter som kräver minimal signalförlust.

Att välja lämplig FR4-kvalitet kräver att materialegenskaper stämmer överens med kretskortets designkrav, driftsmiljö och tillverkningsprocess. Nedan följer konkreta riktlinjer:

FR4-substratets tjocklek varierar från 0,2 mm (ultratunt) till 3,2 mm (tjockt), där valet beror på applikationsbehov: Tunt FR4 (≤0,8 mm) erbjuder flexibilitet och platsbesparande fördelar, vilket gör det idealiskt för kompakta enheter som mobiltelefoner, bärbara enheter och smala industriella sensorer; tjockt FR4 (≥1,6 mm) ger förbättrad mekanisk hållfasthet och strukturell support, lämpligt för stora PCB:ar, högprestandaenheter och utrustning utsatt för mekanisk påverkan (t.ex. kontrollpaneler för industriell maskineri).

Välj hög-Tg FR4 (>150°C) när PCB:n skall utsättas för blyfri soldering (högre temperaturer) eller användas i högtemperaturmiljöer (t.ex. bilmotorrum, industriugnar). Standard-Tg FR4 (135–150°C) räcker för lågtemperaturapplikationer som konsumentelektronik, kontorsutrustning och inomhus-sensorer, och erbjuder en kostnadseffektiv lösning utan att kompromissa med grundläggande prestanda.

För höghastighets digitala eller analoga kretsar (t.ex. dataserverhallar, kommunikationsrouter) bör FR4-kvaliteter med stabil dielektrisk konstant (Dk) över frekvensområdet prioriteras. En stabil Dk säkerställer konsekvent signalutbredning och minimerar signalförvrängning, vilket är avgörande för att bibehålla noggrannhet i dataöverföring och enhetsprestanda.

Utnyttja resurser från tillverkaren för att fatta välgrundade beslut: Använd online-verktyg såsom materialväljare (erbjudna av Isola, Ventec, etc.) för att filtrera material efter Tg, Dk och fukttillup; använd impedansberäknare för att verifiera om den valda FR4-uppfyller kraven på kontrollerad impedans; och hänvisa till Design for Manufacturing (DFM)-handböcker för att säkerställa att materialet är kompatibelt med monteringsprocesser (t.ex. borrning, lödning, konformbeläggning).

IPC (Association Connecting Electronics Industries) standarder fastställer stränga kvalitetskrav för FR4 PCB, vilket säkerställer konsekvens och tillförlitlighet inom branschen. Två centrala standarder som gäller för FR4 är IPC-A-600 (Acceptability of Printed Boards) och IPC-6012 (Qualification and Performance Specification for Rigid Printed Boards):

IPC-A-600 anger krav på FR4-substratets ytans kvalitet, med fokus på synlig väv och vävstrukturproblem. Överdriven vävexponering (där glasfiberväv är synlig genom harts) kan försvaga lödfästet och påverka jämnheten i lödmasken, medan ojämn vävstruktur kan orsaka felaktig montering av komponenter. Dessa defekter klassificeras efter allvarlighetsgrad, där klass 3 (för högprestanda tillämpningar som medicinsk utrustning och rymdteknik) kräver strikt efterlevnad av kraven på ytjämnhet.

IPC-6012 behandlar underskiktdefekter i FR4-substrat, inklusive measling (fina sprickor i hartsen), crazing (nätverk av mikrosprickor), delaminering (separation av lager), blåsor (luft- eller fuktfickor) och främmande materialföroreningar. Dessa defekter påverkar kraftigt tillförlitligheten hos flerskikts- och högdensitets PCB:ar, eftersom de kan leda till elektriska kortslutningar, mekaniskt brott eller förtida enhetsfel. Standarden kräver noggrann inspektion (t.ex. röntgen, ultraljudstestning) för att upptäcka underskiktsdefekter, särskilt för kritiska applikationer inom fordons- och flygindustrin.

Trots sin vida användning är FR4 inte lämpligt för specialiserade applikationer med extrema krav. Alternativa material bör övervägas i följande scenarier:

FR4:s balanserade prestanda och kostnadseffektivitet gör det till det föredragna substratet inom många branscher, med viktiga tillämpningar såsom:

När ingenjörer diskuterar PCB-tillverkning eller PCB-fabricering används termen Fr4 är nästan synonymt med grunden för modern elektronik. I sin kärna är FR4 ett sammansatt material material som utgör den huvudsakliga strukturella och elektriska stommen i de flesta kretskort som används idag. Men FR4 är mycket mer än bara en "kretskortsbas"; det är en fascinerande kombination av materialvetenskap, säkerhetscertifiering och ingenjörsprestanda.

Fr4 är en förkortning för ”Flamsäker 4” — en standard fastställd av National Electrical Manufacturers Association (NEMA) för glasfiberförstärkta epoxilaminer. "FR" står för Flamskyddande flamsäker, en egenskap som är avgörande för säkerheten i all elektronik och som säkerställer att materialet slocknar av sig självt och hindrar spridning av eld. Siffran "4" skiljer det från andra NEMA-specifikationer, vilket gör det lätt för konstruktörer och ingenjörer att ange ett material med förutsägbar prestanda och global igenkänning.

Nyckelfakta om FR4:

På teknisk nivå är FR4 en glasfiberförstärkt epoxihartslaminat . Det innebär att det i huvudsak är en komposit: lager av tätt vävda glasfiberdukar (för hållfasthet) är impregnerade med epoxiharts (för adhesion, isolering och mekanisk stabilitet). De resulterande FR4-plattorna fungerar som PCB-basmaterial , som erbjuder en utmärkt kombination av elektrisk isolering, mekanisk hållfasthet och kostnadseffektivitet.

Rollen av FR4-material i PCB-tillverkning kan sammanfattas som:

»FR4:s kombination av flamskydd, mekanisk hållfasthet och elektrisk isolering är oslagen av något annat material för allmän PCB-tillverkning.« — Materialingenjör, IPC Standards Committee

Från småseriade PCB:er för startups och prototypning till högvolym multilager PCB:er inom flyg- och rymdindustrin eller bilindustrin, erbjuder FR4 en oöverträffad balans av prestanda, säkerhet och kostnad vilket gör det till det uppenbara valet av dielektriskt material:

|

Egenskap |

Beskrivning |

|

Fullständigt namn |

Flamskydd 4 (FR4) |

|

Basmaterial |

Glasfiberförstärkt epoxiplatta |

|

Nyckelcertifiering |

UL94V-0 (flamskyddande) |

|

Huvudsakliga användningsområden |

PCB-substrat, prepreg, kopparbelagd laminat |

|

Elektriska egenskaper |

Hög dielektrisk konstant, låg Df |

|

Mekaniska egenskaper |

Hög hållfasthet, styvhet, dimensionsstabilitet |

|

Typisk tjockleksintervall |

0,2 mm till 3,2 mm (anpassningsbar) |

FR4-material har blivit standarden för PCB-substratmaterial inte bara på grund av sina tekniska egenskaper, utan också för sin beprövade pålitlighet och global standardisering . Kombinationen av glasfiber och epoxyresan erbjuder en unik synergi – vilket gör att det blir mer än bara en kommoditet, utan snarare hjärtat i otaliga innovationer inom elektronik.

FR4 utgör branschstandard för PCB-substrat på grund av sin oslagbara balans mellan hållbarhet, kostnadseffektivitet, tillförlitlig isolering och robust mekanisk-elektrisk prestanda, vilket tillfredsställer kärnbehoven inom konsumentelektronik, fordonsindustri, industriell styrning och medicinska tillämpningar. Det är dock inte lämpligt för avancerade högfrekvensapplikationer (t.ex. 5G, radar) eller extrema miljöer (hög strålning, hårda kemikalier) där specialiserade material krävs. Nyckeln till optimal användning ligger i att exakt anpassa FR4:s klass, tjocklek och egenskaper till projektets krav – exempelvis high-Tg-klasser för blyfri lödning eller extra tunna varianter för kompakta enheter.

Standard FR4: 0,15–0,20 % (24 timmars nedsänkning vid 23 °C); högprestandaklasser: 0,12–0,15 %, idealiskt för fuktiga/marina miljöer.

Dk minskar med frekvensen: 4,3–4,8 vid 1 MHz (stabil för lågfrekvent användning); 3,8–4,2 vid 1–10 GHz. Högpresterande FR4 minimerar denna variation för höghastighetskretsar.

Ja. Extra tunn FR4 (0,2–0,8 mm) lämpar sig för bärbara enheter/vikbara apparater; stora format av FR4 (överstigande 500 mm × 600 mm) använder låg-CTE, högstyvhetssorter för att undvika vridning.

Inte farligt enligt globala standarder. Återvinning är begränsad, men kopparfolie kan extraheras och återanvändas; resterande glasfiber/hartsblandning deponeras eller används som byggnadsaggregat.

Kompatibel med blyfri soldering (240–260 °C) när hög-Tg FR4 används (>170–180 °C); standard Tg (135–150 °C) innebär risk för vridning eller avlamellering.

Senaste Nytt

Senaste Nytt2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08