Un ghid pentru materialul FR4 în proiectarea circuitelor imprimate. Alegeți materialul FR4 pentru placa dvs. de circuit personalizată pentru a asigura durabilitate, performanță stabilă și eficiență de cost în orice proiect de design sau fabricare PCB. Explorați materialul FR4 în fabricarea PCB. Aflați de ce plăcile FR4 sunt larg utilizate, cum să alegeți FR4 pentru placa de circuit și despre proprietățile sale excelente termice

Explorați materialul FR4 în fabricarea PCB. Înțelegeți de ce plăcile FR4 sunt larg utilizate în proiectarea circuitelor imprimate pentru proprietățile lor excelente termice. Alegeți FR4 acum.

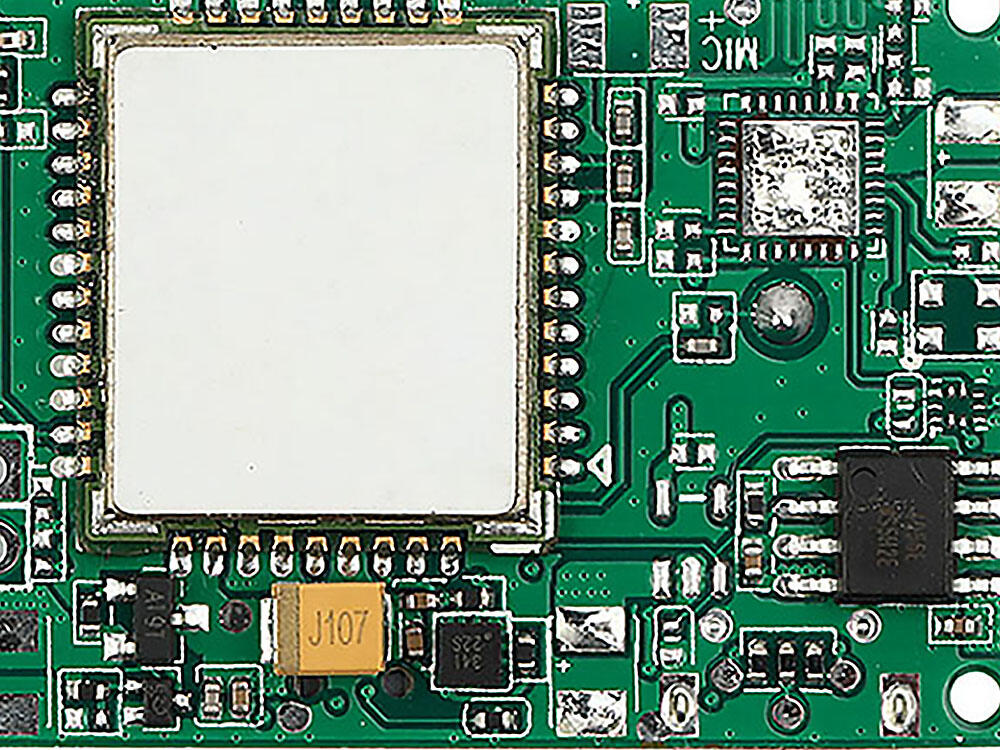

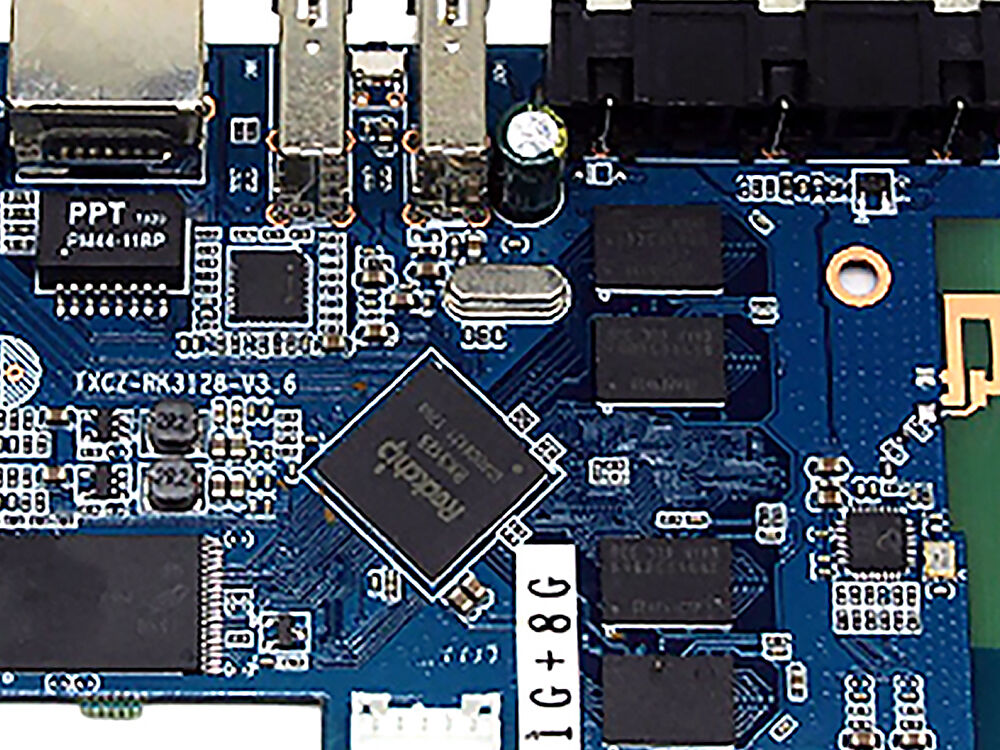

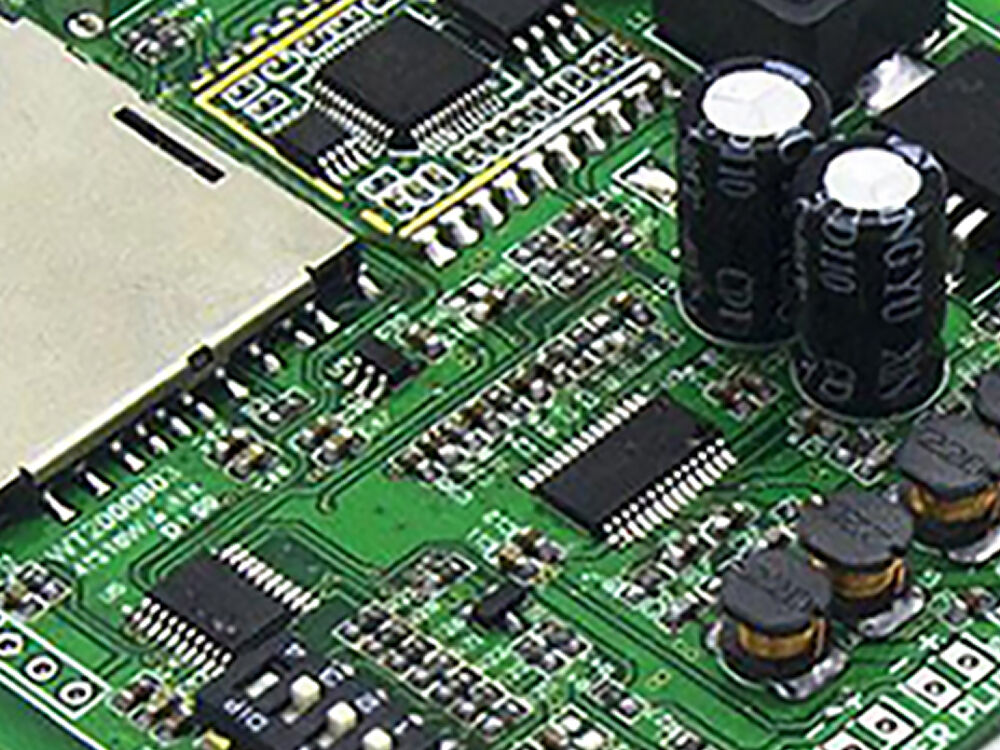

FR4 este materialul de bază dominant pentru fabricarea PCB-urilor, un laminat epoxidic armat cu sticlă conform standardelor IPC-4101 — „FR” indică proprietăți de ignifugare UL94 V-0, iar „4” a patra generație a acestei serii de laminate — compus din țesătură de fibră de sticlă (armare), rășină epoxidică (matrice adezivă) și folie de cupru laminată, formând un suport rigid și durabil pentru circuite; acesta a înlocuit materialele inferioare, cum ar fi laminatele fenolice pe bază de hârtie, combinând stabilitate mecanică, performanță electrică fiabilă, rentabilitate și ușurință în fabricație, corespunzând perfect cerințelor electronicii moderne privind miniaturizarea, temperaturile ridicate de funcționare și circuitele complexe, în timp ce versatilitatea sa satisface nevoile specifice diferitelor sectoare: dispozitive medicale, electronică auto și electronică de consum; această introducere prezintă compoziția esențială a FR4, avantajele sale principale și aplicabilitatea universală, lăsând loc unei explorări mai aprofundate a specificațiilor tehnice, a comparațiilor cu materiale alternative și a optimizărilor specifice industriei în conținuturile ulterioare.

Corespunde standardului UL94 V-0 (se autostinge în maxim 10 secunde, fără picurare inflamabilă). Rezistența la foc provine din compoziția de fibră de sticlă/reșină epoxidică (aditivi ignifugi în reșina epoxidică, fibră de sticlă ca barieră la foc), respectând reglementările internaționale de siguranță pentru industria medicală, auto și cea de control industrial.

Menține stabilitatea între -50°C și 115°C. Rezistă la îmbătrânirea prin fragilizare la temperaturi scăzute și la înmuierea reșinei la temperaturi ridicate, eliminând necesitatea unor protecții termice specializate și reducând costurile de proiectare și fabricație.

Tg standard: 135–150°C; calitate înaltă-Tg: >170–180°C. Esențială pentru lipirea fără plumb (240–260°C) și pentru dispozitivele supuse ciclurilor termice frecvente, prevenind deformarea, delaminarea sau desprinderea foliei de cupru.

Structura compozit oferă un raport excelent între rezistență și greutate, precum și rigiditate. Rezistă deformării în timpul asamblării și utilizării pe termen lung, asigurând o precizie pozițională a componentelor pentru dispozitive de precizie și o rezistență mecanică durabilă pentru o durată mare de funcționare.

Constantă dielectrică stabilă (Dk: ~4,3–4,8) pentru o propagare constantă a semnalului; factor de disipare scăzut (Df) pentru eficiență energetică; rezistivitate de suprafață ridicată pentru izolare între trasee. Ideal pentru majoritatea circuitelor digitale și analogice.

Structura densă evită problemele legate de umiditate (delaminare, coroziunea cuprului). Potrivit pentru medii marine, exterioare și umede (de exemplu, săli de operație medicale) fără necesitatea unui strat suplimentar de impermeabilizare.

Materiile prime provenite din întreaga lume și procesele mature permit eficiență în costuri pentru prototipuri și producția de serie. Compatibil complet cu fabricarea standard a PCB-urilor (găurire, gravare, placare), reducând timpii de execuție și pragurile de fabricație.

Piața globală FR4 este dominată de furnizori renumiți care respectă standardele IPC-4101, oferind calitate constantă și asistență tehnică (esențială pentru industria auto și medicală). Printre principalii producători se numără Isola (SUA), Nelco (SUA), Ventec (Taiwan, China), Panasonic (Japonia) și SHENGYI (China).

Mai jos este un tabel comparativ detaliat al materialelor FR4 de referință de la cei mai importanți producători, care evidențiază parametrii principali și avantajele de aplicație:

|

Producător |

Material |

Tg (°C) |

Dk (1MHz) |

Absorbția de umiditate (%) |

Caracteristici Cheie |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Grad High-Tg optimizat pentru lipire fără plumb; absorbția scăzută de umiditate asigură fiabilitate în medii dificile; ideal pentru PCB-urile auto și de control industrial |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

FR4 standard cu o stabilitate excelentă a constantei dielectrice; rentabil pentru aplicații generale; potrivit pentru electronice de consum și dispozitive industriale de bază |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Grad mediu-Tg de înaltă performanță; absorbție ultra-scăzută a umidității și proprietăți electrice stabile; potrivit pentru echipamente medicale și industriale de înaltă fiabilitate |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Grad standard competitiv din punct de vedere al costurilor; performanță mecanică și electrică echilibrată; utilizat pe scară largă în electronice de consum produse în masă și plăci PCB industriale de joasă putere |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Rezistență la temperaturi înalte și stabilitate dimensională bună; potrivit pentru electronice auto și instrumente de precizie |

Deși FR4 este versatil, are limitări inerente care îi restricționează utilizarea în aplicații specializate, necesitând o atenție deosebită la alegerea materialului:

Matricea din rășină epoxidică a FR4 are o conductivitate termică și o rezistență la tensiune limitată în comparație cu materialele specializate. În aplicațiile cu putere mare și tensiune înaltă (de exemplu, inversoare de putere, surse de alimentare cu înaltă tensiune), expunerea prelungită la temperaturi ridicate poate duce la degradarea rășinii, iar tensiunea excesivă poate provoca defectarea izolației. Aceasta limitează utilizarea sa în dispozitivele cu densitate mare de curent sau cu tensiuni de funcționare care depășesc 1 kV, unde materiale precum suporturile ceramice sau poliimida sunt mai potrivite.

Impedanța controlată este esențială pentru transmisia semnalelor la viteză mare, dar constanta dielectrică (Dk) a materialului FR4 prezintă variabilitate la frecvențe înalte (peste 1 GHz). Această variabilitate duce la valori inconsistente ale impedanței pe întreaga placă de circuit imprimat, provocând reflexii ale semnalului, diafonie și dezechilibre de impedanță. În proiectele RF la viteză mare (de exemplu, module de comunicații 5G, sisteme radar), această limitare poate afecta grav integritatea semnalului, făcând ca FR4 să fie mai puțin potrivit decât materialele cu Dk scăzut, cum ar fi laminatele Rogers.

Factorul de disipare (Df) al FR4 crește cu frecvența, ceea ce duce la o atenuare semnificativă a semnalului la frecvențe în domeniul GHz. În comparație cu materialele specializate pentru frecvențe înalte (de exemplu, PTFE, seria Rogers 4000), care au un Df extrem de scăzut, FR4 suferă de pierderi energetice mai mari în aplicațiile cu microunde și unde milimetrice. Acest lucru îl face nepotrivit pentru sistemele radar, echipamentele de comunicații satelitare și alte dispozitive electronice de înaltă frecvență care necesită o pierdere minimă a semnalului.

Selectarea calității corespunzătoare de FR4 necesită corelarea proprietăților materialului cu cerințele de proiectare ale PCB-ului, mediul de funcționare și procesul de fabricație. Mai jos sunt recomandări practice:

Grosimea suportului FR4 variază între 0,2 mm (foarte subțire) și 3,2 mm (gros), alegerea depinzând de nevoile aplicației: FR4 subțire (≤0,8 mm) oferă avantaje de flexibilitate și economisire a spațiului, fiind ideal pentru dispozitive compacte precum telefoane mobile, echipamente purtabile și senzori industriali subțiri; FR4 gros (≥1,6 mm) oferă o durabilitate mecanică sporită și susținere structurală, fiind potrivit pentru PCB-uri de dimensiuni mari, dispozitive de înaltă putere și echipamente supuse la impact mecanic (de exemplu, panouri de control pentru mașinării industriale).

Alegeți FR4 cu Tg ridicat (>150°C) atunci când placa de circuit imprimat va fi supusă lipirii fără plumb (temperaturi mai mari) sau va funcționa în medii cu temperaturi ridicate (de exemplu, compartimentul motorului autovehiculelor, cuptoare industriale). FR4 cu Tg standard (135–150°C) este suficient pentru aplicații cu temperaturi scăzute, cum ar fi electronice de uz casnic, echipamente de birou și senzori interiori, oferind o alternativă rentabilă fără a compromite performanța de bază.

Pentru circuite digitale sau analogice de înaltă viteză (de exemplu, servere pentru centre de date, rutere de comunicații), acordați prioritate calităților FR4 cu constantă dielectrică stabilă (Dk) pe întregul domeniu de frecvență operațional. O constantă dielectrică stabilă asigură o propagare constantă a semnalului și minimizează distorsiunile semnalului, esențială pentru menținerea preciziei transmisiei datelor și performanței dispozitivelor.

Folosiți resursele puse la dispoziție de producător pentru a lua decizii informate: utilizați instrumente online precum selecționatori de materiale (oferite de Isola, Ventec etc.) pentru a filtra materialele după Tg, Dk și absorbția de umiditate; utilizați calculatoare de impedanță pentru a verifica dacă FR4-ul selectat îndeplinește cerințele de impedanță controlată; și consultați Ghiduri de proiectare pentru fabricație (DFM) pentru a vă asigura că materialul este compatibil cu procesele de asamblare (de exemplu, găurire, lipire, aplicare de acoperăminte conformale).

Standardele IPC (Association Connecting Electronics Industries) stabilesc criterii stricte de calitate pentru PCB-urile FR4, asigurând consistență și fiabilitate în întreaga industrie. Două standarde principale relevante pentru FR4 sunt IPC-A-600 (Acceptabilitatea plăcilor imprimate) și IPC-6012 (Specificație de calificare și performanță pentru plăci imprimate rigide):

IPC-A-600 specifică cerințele privind calitatea suprafeței substratului FR4, concentrându-se asupra expunerii și texturii țesăturii. O expunere excesivă a țesăturii (unde materialul din fibră de sticlă este vizibil prin rășină) poate slăbi aderența lipiturii și poate afecta uniformitatea măștii de lipit, în timp ce o textură de țesătură neuniformă poate cauza inexactități la montarea componentelor. Aceste defecte sunt clasificate după severitate, clasa 3 (pentru aplicații cu înaltă fiabilitate, cum ar fi cele medicale și aero-spațiale) necesitând o respectare strictă a standardelor de netezime a suprafeței.

IPC-6012 abordează defectele subsuperficiale din suporturile FR4, inclusiv fisurarea fină a rășinii (measling), microfisurarea în rețea (crazing), delaminarea (separarea straturilor), balonii (bule de aer sau umiditate) și contaminarea cu materiale străine. Aceste defecte afectează grav fiabilitatea PCB-urilor multistrat și cu densitate mare, deoarece pot duce la scurtcircuite electrice, cedări mecanice sau defectarea prematură a dispozitivelor. Standardul prevede inspecții riguroase (de exemplu, radiografie, testare ultrasonică) pentru detectarea defectelor subsuperficiale, în special pentru aplicații critice din sectoarele auto și aerospace.

În ciuda utilizării larg răspândite, FR4 nu este potrivit pentru aplicații specializate cu cerințe extreme. Ar trebui luate în considerare materiale alternative în următoarele scenarii:

Performanța echilibrată și eficiența din punct de vedere al costurilor fac din FR4 substratul preferat în diverse industrii, principalele aplicații incluzând:

Când inginerii discută despre fabricarea PCB sau producerea PCB, termenul FR4 este aproape sinonim cu fundația electronicii moderne. În esență, FR4 este un material compus care formează scheletul structural și electric principal al majorității plăcilor de circuit imprimat utilizate astăzi. Dar FR4 este mult mai mult decât doar un „substrat PCB”; este o combinație fascinantă de știință a materialelor, certificare de siguranță și performanță inginerescă.

FR4 este o abreviere pentru „Flame Retardant 4” — un standard stabilit de Asociația Națională a Producătorilor de Echipamente Electrice (NEMA) pentru laminate epoxi armate cu fibră de sticlă. „FR” înseamnă Retardant de flamă retardant de flacără, o proprietate esențială pentru siguranța în toată electronica, care asigură faptul că materialul se va stinge singur și va inhiba răspândirea focului. Cifra „4” îl diferențiază de alte specificații NEMA, permițând proiectanților și inginerilor să specifice ușor un material cu performanțe previzibile și recunoaștere globală.

Fapte importante despre FR4:

La un nivel tehnic, FR4 este un laminat din rășină epoxidică armată cu fibră de sticlă . Aceasta înseamnă că este, de fapt, un material compozit: straturi de țesătură strânsă din fibră de sticlă (pentru rezistență) sunt impregnate cu rășină epoxidică (pentru adeziune, izolare și integritate mecanică). Plăcile rezultate din FR4 servesc ca Material de bază pentru PCB , oferind o combinație remarcabilă de izolare electrică, rezistență mecanică și eficiență cost-beneficiu.

Rolul materialului FR4 în fabricarea PCB-urilor poate fi rezumat astfel:

„Amestecul FR4 de rezistență la flacără, rezistență mecanică și izolare electrică nu este întrecut de niciun alt material alternativ pentru fabricarea generală de plăci de circuit imprimat.” — Inginer de materiale, Comitetul de Standarde IPC

De la PCB-uri mici pentru startup-uri și prototipare până la PCB-uri multistrat de mare volum în aplicații aero-spațiale sau auto, echilibrul fără egal al FR4 din punct de vedere al performanță, siguranță și cost îl face materialul dielectric preferat:

|

Proprietate |

Descriere |

|

Nume Complet |

Material ignifug 4 (FR4) |

|

Material de bază |

Material laminat epoxidic armat cu fibră de sticlă |

|

Certificare cheie |

UL94V-0 (Retardant la foc) |

|

Utilizări Principale |

Suport PCB, prepreg, laminat acoperit cu cupru |

|

Proprietăți electrice |

Constantă dielectrică ridicată, Df scăzut |

|

Proprietăți mecanice |

Rezistență mare, rigiditate, stabilitate dimensională |

|

Gama de grosime tipică |

0,2 mm până la 3,2 mm (personalizabil) |

Materialul FR4 a devenit standardul de referință pentru Materialele suport pentru PCB nu doar datorită proprietăților tehnice, ci și datorită fiabilității dovedite și standardizării globale - Nu. Combinaţia fibra de sticlă și rășină epoxidică oferă o sinergie unică, făcând-o mai mult decât o marfă, ci mai degrabă inima a nenumărate inovaţii în domeniul electronic.

FR4 este substrat PCB standard din industrie datorită echilibrului de neînvins al durabilității, rentabilității, izolației fiabile și performanțelor mecanice-electrice robuste, satisfacând nevoile de bază ale sectorului electronicii de consum, al industriei auto, al controlului industrial și al sectorului medical. Cu toate acestea, nu este potrivit pentru aplicații avansate de înaltă frecvență (de exemplu, 5G, radar) sau medii extreme (radiatii ridicate, substanțe chimice dure) în care sunt necesare materiale specializate. Cheia utilizării optime constă în adaptarea gradului, grosimii și proprietăților FR4 cu precizie cerințelor proiectului, cum ar fi calitățile cu Tg ridicat pentru lipirea fără plumb sau variantele ultra-dine pentru dispozitivele compacte.

FR4 standard: 0,150,20% (24h cu scufundare la 23°C); grade de înaltă performanță: 0,120,15%, ideale pentru medii umede/marine.

Dk scade cu frecvența: 4,3–4,8 la 1 MHz (stabil pentru utilizare la viteză redusă); 3,8–4,2 la 1–10 GHz. FR4 de înaltă performanță minimizează această variabilitate pentru circuitele de mare viteză.

Da. FR4 ultra-subțire (0,2–0,8 mm) este potrivit pentru dispozitive purtabile/dispozitive pliabile; FR4 de format mare (peste 500 mm × 600 mm) utilizează clase cu CTE scăzut și rigiditate mare pentru a evita deformarea.

Nepericulos conform standardelor globale. Reciclarea este limitată, dar folia de cupru poate fi extrasă și reutilizată; amestecul rămas de fibră de sticlă și rășină este depozitat la groapa de gunoi sau utilizat ca agregat în construcții.

Compatibil cu lipirea fără plumb (240–260 °C) atunci când se utilizează FR4 cu Tg ridicat (>170–180 °C); Tg standard (135–150 °C) prezintă riscuri de deformare sau delaminare.

Știri Populare

Știri Populare2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08