Посібник з матеріалу FR4 у проектуванні друкованих плат. Оберіть матеріал FR4 для вашої спеціальної друкованої плати, щоб забезпечити міцність, стабільну роботу та економічну ефективність у будь-якому проекті з проектування чи виробництва друкованих плат. Дізнайтеся більше про матеріал FR4 у виготовленні друкованих плат. З’ясуйте, чому плати FR4 широко використовуються, як обрати FR4 для вашої друкованої плати та які в них чудові термічні властивості

Дізнайтеся більше про матеріал FR4 у виготовленні друкованих плат. Зрозумійте, чому плати FR4 широко використовуються у проектуванні друкованих плат завдяки чудовим термічним властивостям. Обирайте FR4 вже сьогодні.

FR4 є домінуючим основним матеріалом для виготовлення друкованих плат, склопластику на основі епоксидної смоли, що відповідає стандартам IPC-4101; «FR» позначає вогнестійкість за UL94 V-0, «4» — четверте покоління цієї серії склопластику; матеріал складається з тканини зі скловолокна (армування), епоксидної смоли (зв’язувальна матриця) та ламінованої мідної фольги, утворюючи жорстку, міцну основу для електронних схем. Він замінив менш якісні матеріали, такі як фенольні склопластики на паперовій основі, поєднуючи механічну стабільність, надійні електричні характеристики, вигідне співвідношення ціни та простоту у виробництві, ідеально відповідаючи сучасним вимогам електроніки щодо мініатюризації, високих робочих температур та складних схем. Його універсальність задовольняє галузеві потреби: медичні пристрої, автомобільна електроніка та побутова електроніка. У цьому вступі описано основний склад FR4, ключові переваги та універсальність застосування, залишаючи простір для глибшого вивчення технічних характеристик, порівняння з альтернативними матеріалами та галузевих оптимізацій у наступних матеріалах.

Відповідає стандарту UL94 V-0 (самозгасання протягом 10 с, відсутність горючих крапель). Вогнестійкість забезпечується скловолокном/епоксидною смолою (вогнестійкі добавки в епоксидну смолу, скловолокно як бар'єр полум'ю), що відповідає глобальним нормам безпеки для медичних, автомобільних та промислових керованих галузей.

Зберігає стабільність при температурах від -50°C до 115°C. Стійкий до крихкості при низьких температурах та розм'якшення смоли при високих, що усуває необхідність у спеціальних термозахисних рішеннях і зменшує витрати на проектування/виробництво.

Стандартна Tg: 135–150°C; високотемпературний клас: >170–180°C. Критично важлива для безсвинцевого паяння (240–260°C) та пристроїв із частими циклами нагріву, запобігає деформації, розшаруванню або відшаруванню фольги міді.

Композитна структура забезпечує відмінне співвідношення міцності до ваги та жорсткості. Запобігає деформації під час складання та тривалого використання, забезпечуючи точність розташування компонентів для прецизійних пристроїв і стійкість до механічних навантажень протягом тривалого терміну служби.

Стабільна діелектрична проникність (Dk: ~4,3–4,8) для постійного поширення сигналу; низький коефіцієнт втрат (Df) для енергоефективності; висока поверхнева питома опірність для ізоляції між слідами. Ідеально підходить для більшості цифрових і аналогових кіл.

Щільна структура запобігає проблемам, пов’язаним з вологою (розшарування, корозія міді). Підходить для морських, вуличних та вологих середовищ (наприклад, операційних медичних кімнат) без додаткового водонепроникного покриття.

Сировина, закуплена на глобальному рівні, та відпрацьовані процеси забезпечують економічну ефективність для прототипів та масового виробництва. Повна сумісність зі стандартним виготовленням друкованих плат (свердління, травлення, металізація), що скорочує терміни виготовлення та знижує виробничі бар'єри.

Ринок FR4 у світі домінує надійними постачальниками, які дотримуються стандартів IPC-4101, забезпечуючи стабільну якість та технічну підтримку (критично важливо для автомобільної та медичної галузей). До провідних виробників належать Isola (США), Nelco (США), Ventec (Тайвань, Китай), Panasonic (Японія) та SHENGYI (Китай).

Нижче наведено детальну порівняльну таблицю основних матеріалів FR4 від провідних виробників із вказівкою ключових параметрів та переваг для застосування:

|

Виробник |

Матеріал |

Tg (°C) |

Dk (1 МГц) |

Вологопоглинання (%) |

Основні особливості |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Матеріал класу High-Tg, оптимізований для безсвинцевого паяння; низьке водопоглинання забезпечує надійність у жорстких умовах; ідеальний для друкованих плат у автомобільній та промисловій автоматиці |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Стандартний FR4 із чудовою стабільністю діелектричної сталої; економічний варіант для загального застосування; підходить для побутової електроніки та базових промислових пристроїв |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Високоефективний матеріал середньої температури склування; наднизьке водопоглинання та стабільні електричні властивості; добре підходить для медичних приладів та високонадійного промислового обладнання |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Економічний стандартний клас; збалансовані механічні та електричні характеристики; широко використовується у масовому виробництві побутової електроніки та низьковольтних промислових друкованих плат |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Стійкість до високих температур та хороша dimensional stability; підходить для автомобільної електроніки та прецизійних інструментів |

Хоча FR4 є універсальним, він має власні обмеження, які обмежують його використання в спеціалізованих застосуваннях, що вимагає ретельного підходу під час вибору матеріалу:

Епоксидна смола матриці FR4 має обмежену теплопровідність і стійкість до напруги порівняно зі спеціалізованими матеріалами. У застосунках з високою потужністю та високою напругою (наприклад, перетворювачі енергії, джерела живлення з високою напругою) тривалий вплив високих температур може призводити до деградації смоли, а надмірна напруга — до пробою ізоляції. Це обмежує його використання в пристроях з високою густиністю струму або робочими напругами понад 1 кВ, де більш придатними є матеріали, такі як керамічні основи або полііміди.

Контрольований імпеданс є критичним для передачі високочастотних сигналів, але діелектрична проникність (Dk) матеріалу FR4 виявляє змінність на високих частотах (понад 1 ГГц). Ця змінність призводить до нестабільних значень імпедансу по всій друкованій платі, викликаючи відбиття сигналів, наводки та розбіжності імпедансу. У високочастотних ВЧ-конструкціях (наприклад, модулі 5G, радіолокаційні системи) це обмеження може серйозно впливати на цілісність сигналу, через що матеріал FR4 є менш придатним, ніж матеріали з низьким Dk, наприклад, шаруваті матеріали Роджерса.

Коефіцієнт розсіювання (Df) FR4 зростає з частотою, що призводить до значного згасання сигналу на частотах у гігагерцовому діапазоні. У порівнянні зі спеціалізованими матеріалами для високих частот (наприклад, PTFE, серія Rogers 4000), які мають наднизький Df, FR4 страждає від більших втрат енергії в мікрохвильових та міліметрових хвильових застосуваннях. Це робить його непридатним для радіолокаційних систем, супутникового зв'язкового обладнання та інших високочастотних електронних пристроїв, які вимагають мінімальних втрат сигналу.

Вибір відповідного класу FR4 вимагає узгодження властивостей матеріалу з вимогами до проектування друкованої плати, умовами експлуатації та виробничим процесом. Нижче наведено практичні рекомендації:

Товщина основи FR4 коливається від 0,2 мм (ультратонка) до 3,2 мм (товста), вибір залежить від потреб застосування: тонкий FR4 (≤0,8 мм) має переваги у гнучкості та економії місця, що робить його ідеальним для компактних пристроїв, таких як мобільні телефони, носимі пристрої та тонкі промислові датчики; товстий FR4 (≥1,6 мм) забезпечує підвищену механічну міцність і структурну підтримку, підходить для великих друкованих плат, потужних пристроїв і обладнання, що піддається механічним навантаженням (наприклад, панелі керування промисловим устаткуванням).

Обирайте FR4 з високою температурою склування (Tg >150°C), коли друкована плата підлягатиме безсвинцевому паянню (вищі температури) або працюватиме в умовах підвищеної температури (наприклад, у моторному відділенні автомобіля, промислових печах). FR4 зі стандартною температурою склування (135–150°C) достатній для застосувань при низьких температурах, таких як побутова електроніка, офісне обладнання та внутрішні датчики, забезпечуючи вигідне співвідношення вартості та продуктивності без компрометування базових характеристик.

Для високочастотних цифрових або аналогових схем (наприклад, серверів центрів оброблення даних, комунікаційних роутерів) пріоритетними є марки FR4 із стабільною діелектричною сталою (Dk) у робочому діапазоні частот. Стабільне значення Dk забезпечує постійне поширення сигналу та мінімізує спотворення сигналу, що критично важливо для збереження точності передачі даних і продуктивності пристрою.

Використовуйте ресурси, надані виробником, щоб приймати обґрунтовані рішення: застосовуйте онлайн-інструменти, такі як вибір матеріалів (надані компаніями Isola, Ventec тощо), щоб фільтрувати матеріали за Tg, Dk та вологопоглинанням; використовуйте калькулятори імпедансу щоб перевірити, чи задовольняє обраний FR4 вимоги до контрольованого імпедансу; та звертайтеся до Посібників з проектування для виробництва (DFM) щоб переконатися, що матеріал сумісний з процесами збірки (наприклад, свердління, паяння, нанесення конформного покриття).

Стандарти IPC (Асоціація, що об'єднує електронну промисловість) встановлюють суворі критерії якості для друкованих плат FR4, забезпечуючи узгодженість та надійність у всій галузі. Два основні стандарти, що стосуються FR4: IPC-A-600 (Допустимість друкованих плат) та IPC-6012 (Кваліфікація та експлуатаційні вимоги до жорстких друкованих плат):

IPC-A-600 визначає вимоги до якості поверхні основи FR4, зосереджуючись на проблемах оголення тканини та текстури тканини. Надмірне оголення тканини (коли скловолокно видно крізь смолу) може погіршувати адгезію припою та впливати на рівномірність нанесення паяльної маски, тоді як неоднорідна текстура тканини може призводити до неточностей при монтажі компонентів. Ці дефекти класифікуються за ступенем важкості, причому Клас 3 (для високонадійних застосувань, таких як медичне та авіаційно-космічне обладнання) вимагає суворого дотримання стандартів гладкості поверхні.

IPC-6012 регулює підповерхневі дефекти у субстратах FR4, включаючи виникнення тріщин у смолі (тонкі тріщини в смолі), крейзинг (мережа мікротріщин), розшарування (відокремлення шарів), бульбашки (повітряні або вологі пори) та забруднення сторонніми матеріалами. Ці дефекти серйозно впливають на надійність багатошарових та високощільних друкованих плат, оскільки можуть призвести до електричних коротких замикань, механічного пошкодження або передчасного виходу пристрою з ладу. Стандарт передбачає ретельне обстеження (наприклад, рентгенівське, ультразвукове тестування) для виявлення підповерхневих дефектів, особливо для критичних застосувань у автомобільній та авіаційно-космічній галузях.

Незважаючи на широке поширення, FR4 не підходить для спеціалізованих застосувань із екстремальними вимогами. Альтернативні матеріали слід розглядати в таких випадках:

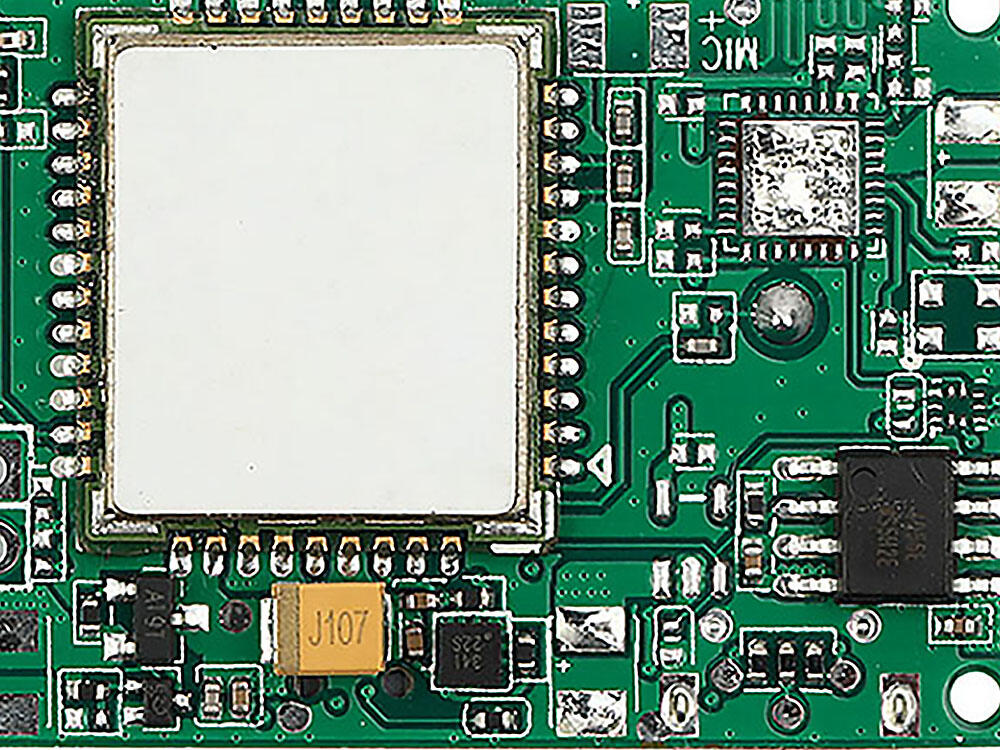

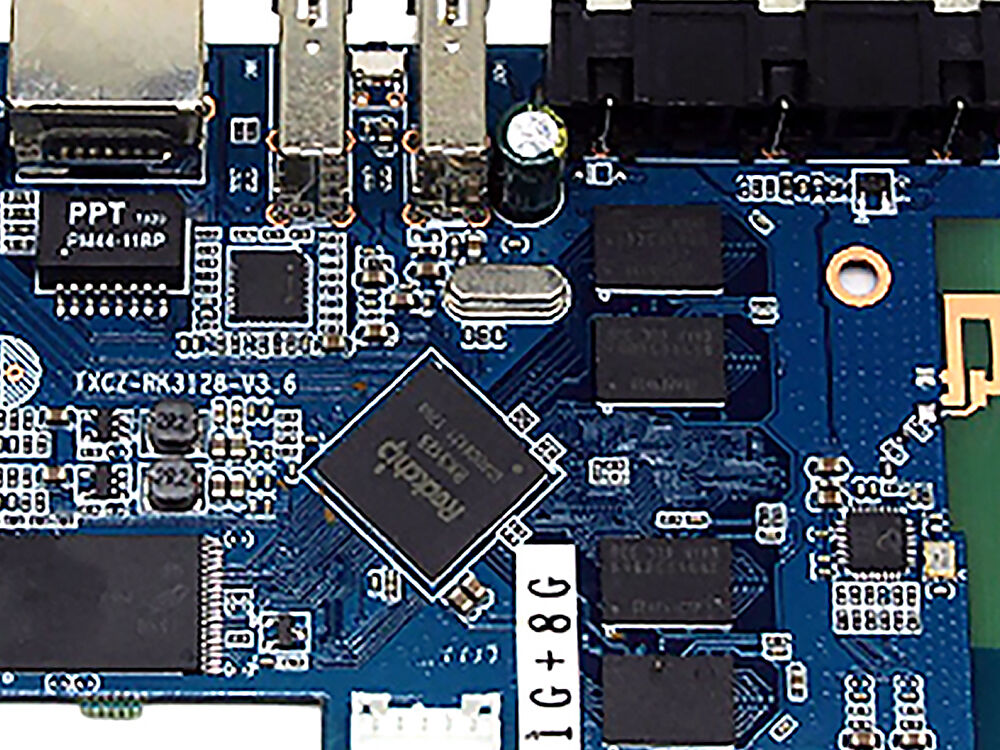

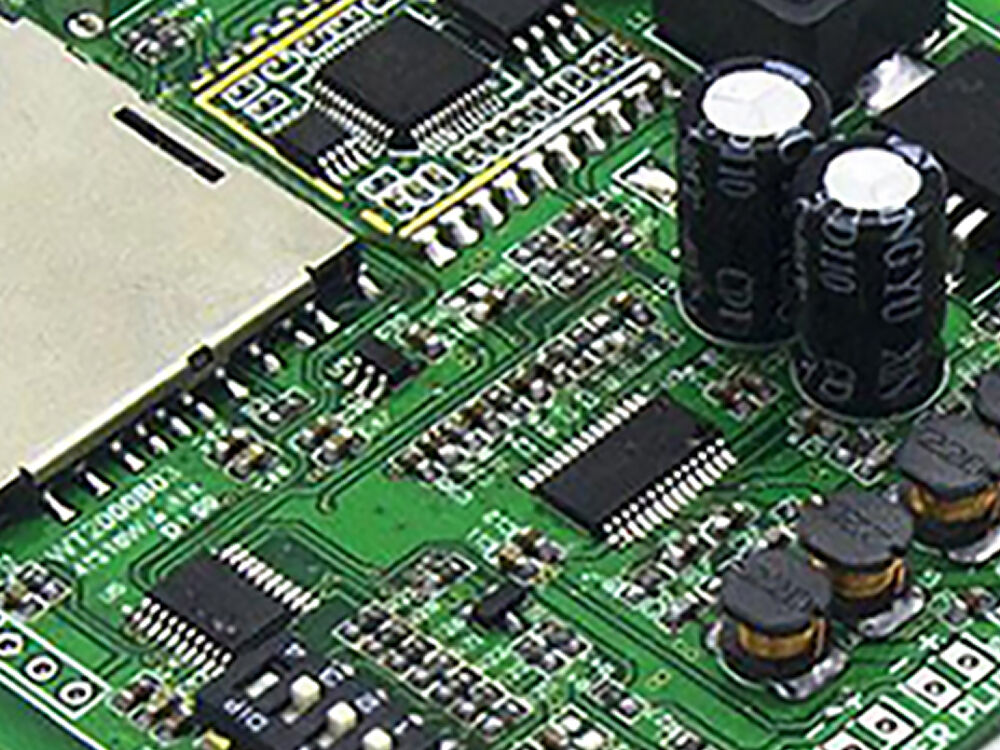

Збалансовані характеристики та вартість FR4 роблять його найпоширенішим матеріалом для підкладок у різних галузях промисловості, основні сфери застосування включають:

Коли інженери обговорюють виготовлення друкованих плат або виробництво друкованих плат, термін FR4 майже синонім основи сучасної електроніки. У своїй основі FR4 — це композитний Матеріал який утворює основний структурний і електричний каркас більшості друкованих плат, що використовуються сьогодні. Але FR4 — це набагато більше, ніж просто «підкладка для ПЛІС»; це захопливе поєднання матеріалознавства, сертифікації безпеки та інженерних характеристик.

FR4 є скороченням від «Flame Retardant 4» — стандарту, встановленого Національною асоціацією виробників електротехнічного обладнання (NEMA), для скловолоконних епоксидних шаруватих матеріалів. «FR» означає Вогнестійкий запобігання поширенню полум'я, властивість, критично важливу для безпеки всієї електроніки, яка забезпечує самозатухання матеріалу та перешкоджає поширенню вогню. «4» відрізняє його від інших специфікацій NEMA, що полегшує конструкторам і інженерам вибір матеріалу з передбачуваними характеристиками та глобальним визнанням.

Основні факти про FR4:

На технічному рівні FR4 — це ламінат із епоксидної смоли, армованої скловолокном . Це означає, що фактично це композит: шари щільної тканини зі скловолокна (для міцності) просочені епоксидною смолою (для адгезії, ізоляції та механічної стійкості). Отримані листи FR4 використовуються як Матеріал основи PCB , пропонує чудливий поєднання електричної ізоляції, механічної міцності та вигідного співвідношення ціни та якості.

Роль матеріалу FR4 у виготовленні друкованих плат можна сформулювати так:

«Суміш властивостей FR4 — самозагасання, механічна міцність та електрична ізоляція — не має собі рівних серед альтернатив для загального використання у виробництві друкованих плат». — Інженер-матеріалознавець, Комітет стандартів IPC

Від малих партій друкованих плат для стартапів і прототипування до багатошарових друкованих плат великих обсягів у авіаційній або автомобільній промисловості, матеріал FR4 завдяки неперевершеному поєднанню продуктивності, безпеки та вартості стає основним діелектричним матеріалом:

|

Властивість |

Опис |

|

Повне ім'я |

Вогнестійний 4 (FR4) |

|

Основний матеріал |

Склопластика на основі епоксидної смоли |

|

Ключовий сертифікат |

UL94V-0 (вогнестійкий) |

|

Основні використання |

Основа PCB, преґридж, ламінат з міддю |

|

Електричні характеристики |

Висока діелектрична проникність, низький Df |

|

Механічні властивості |

Висока міцність, жорсткість, стабільність розмірів |

|

Типова діапазон товщини |

0,2 мм до 3,2 мм (індивідуальне виготовлення) |

Матеріал FR4 став еталоном для Матеріалів основи друкованих плат не тільки завдяки своїм технічним характеристикам, а й через перевірену надійність і глобальну стандартизацію . Його поєднання стіклоґніт та епоксидна смола пропонує унікальну синергію — роблячи його більшим, ніж просто товар, а радше основою безлічі інновацій у електроніці.

FR4 є стандартною підкладкою для друкованих плат завдяки неперевершеному поєднанню міцності, вигідної ціни, надійної ізоляції та стабільних механічних і електричних характеристик, що задовольняє основні потреби побутової електроніки, автомобільної промисловості, промислової автоматики та медичного обладнання. Однак він не підходить для передових високочастотних застосувань (наприклад, 5G, радари) або екстремальних умов (висока радіація, агресивні хімікати), де потрібні спеціалізовані матеріали. Ключ до оптимального використання полягає у точному підборі марки, товщини та властивостей FR4 залежно від вимог проекту — наприклад, високотемпературні марки (високий Tg) для безсвинцевого паяння або надтонкі варіанти для компактних пристроїв.

Стандартний FR4: 0,15–0,20% (24-годинне занурення при 23°C); високоефективні марки: 0,12–0,15%, ідеально підходять для вологих/морських умов.

Dk зменшується з частотою: 4,3–4,8 на 1 МГц (стабільно для низькошвидкісного використання); 3,8–4,2 на 1–10 ГГц. Високопродуктивний FR4 мінімізує цю змінність для високошвидкісних схем.

Так. Надтонкий FR4 (0,2–0,8 мм) підходить для носимих/складаних пристроїв; великоформатний FR4 (понад 500 мм × 600 мм) використовує марки з низьким КТР і високою жорсткістю, щоб уникнути деформації.

Не є небезпечним за міжнародними стандартами. Можливості вторинної переробки обмежені, але мідну фольгу можна видобути та повторно використати; решта суміші скловолокна/смоли викидається на звалища або використовується як будівельний заповнювач.

Сумісний з паянням без свинцю (240–260 °C) при використанні FR4 з високим Tg (>170–180 °C); стандартний Tg (135–150 °C) має ризик деформації або розшарування.

Гарячі новини

Гарячі новини2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08