FR4-materiaalin opas painetun piirilevyn suunnittelussa. Valitse FR4-materiaali räätälöidylle piirilevyllesi varmistaaksesi kestävyyden, vakaa suorituskyvyn ja kustannustehokkuuden missä tahansa PCB-suunnittelussa tai valmistusprojektissa. Tutustu FR4-materiaaliin PCB-valmistuksessa. Opi, miksi FR4-piirilevyjä käytetään laajalti, kuinka valita FR4 piirilevyllesi ja sen erinomaiset lämpöominaisuudet

Tutustu FR4-materiaaliin PCB-valmistuksessa. Ymmärrä, miksi FR4-piirilevyjä käytetään laajalti piirilevysuunnittelussa erinomaisten lämpöominaisuuksien vuoksi. Valitse FR4 jo nyt.

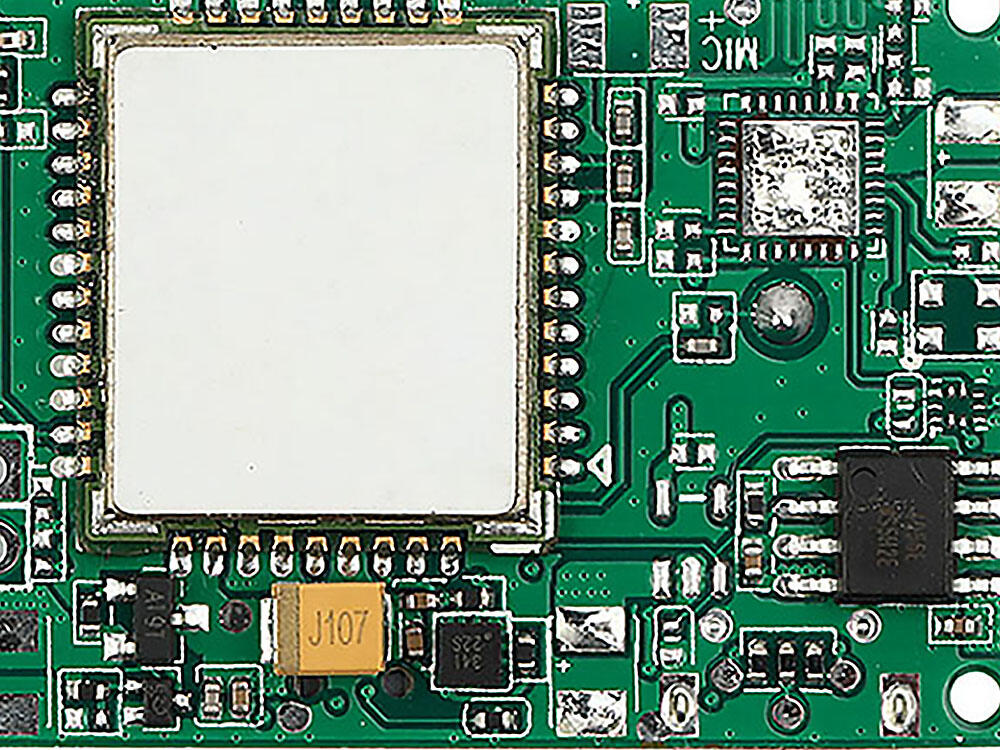

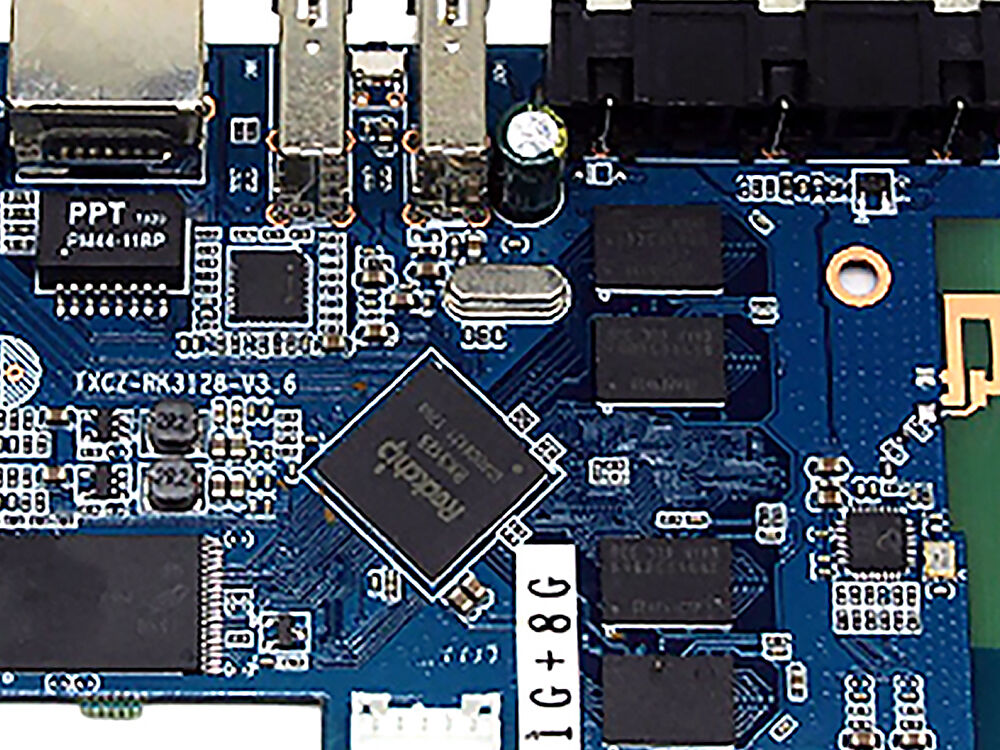

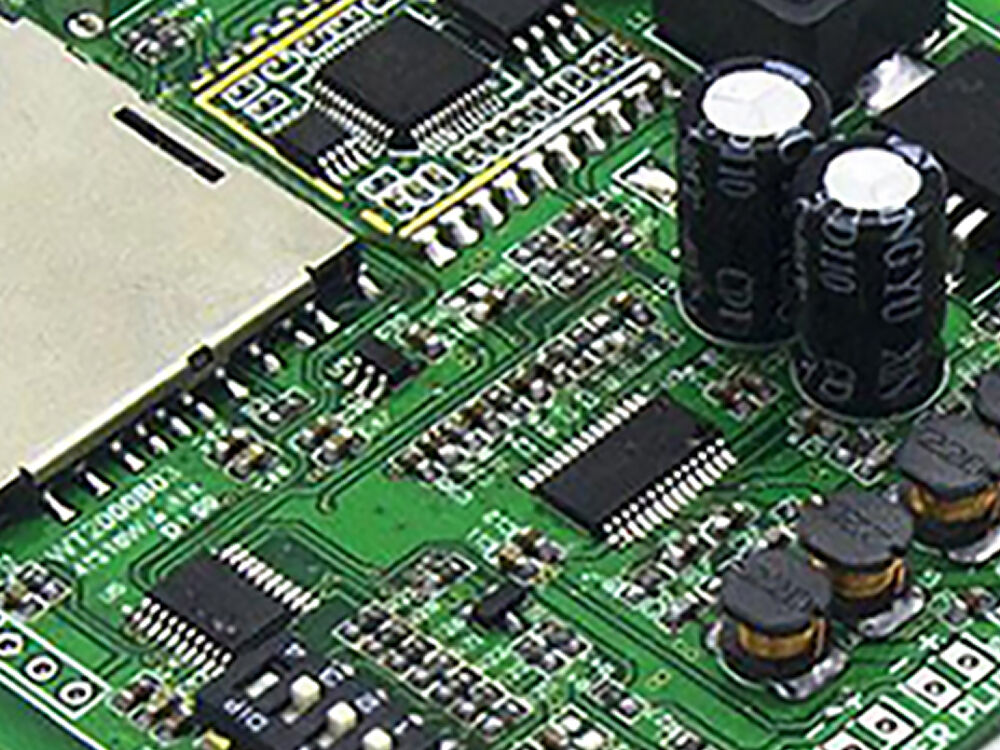

FR4 on hallitseva pohjamateriaali PCB-levyjen valmistuksessa, se on lasikuituvahvistettu epoksihartsilevy, joka noudattaa IPC-4101 -standardeja – "FR" tarkoittaa UL94 V-0 tulenkestävyyttä ja "4" viittaa tämän levysarjan neljänteen versioon – koostuen kutomustekstiililasikuidusta (vahvike), epoksihartsista (sidematriisi) ja laminoitavasta kuparifoliosta, muodostaen jäykän ja kestävän substraatin piireille; se on korvannut huonommat materiaalit kuten paperipohjaiset fenolihartsilevyt yhdistämällä mekaanisen vakauden, luotettavan sähköisen suorituskyvyn, kustannustehokkuuden ja helpon valmistettavuuden, vastaten täydellisesti modernien elektronisten laitteiden vaatimuksia miniatuuri-innovaatioille, korkeille käyttölämpötiloille ja monimutkaisille piireille, samalla kun sen monikäyttöisyys täyttää alakohtaiset tarpeet: lääketieteelliset laitteet, autoteollisuuden elektroniikka ja kuluttajaelektroniikka; tämä johdanto esittelee FR4:n keskeisen koostumuksen, avainedut ja yleisen soveltuvuuden, antaen tilaa syvempään teknisten tietojen tutkimiseen, vaihtoehtoisten materiaalien vertailuihin ja alakohtaisten optimointien käsittelemiseen jatkosisällöissä.

Täyttää UL94 V-0 -standardin (sammuu itsestään 10 sekunnissa, ei syttyviä tippuja). Palonsyövyttävyys johtuu lasikuidun/epoksiharjan koostumuksesta (epoksiin lisättyjä palonsammutusaineita, lasikuitu toimii liekkieristeenä), ja se noudattaa maailmanlaajuisia turvallisuusmääräyksiä lääketeollisuudessa, autoteollisuudessa ja teollisuuden ohjausjärjestelmissä.

Säilyttää stabiilisuutensa -50 °C:sta 115 °C:seen. Kestävä haurastumista matalissa lämpötiloissa ja harjan pehmenevyyttä korkeissa lämpötiloissa, mikä poistaa tarpeen erityiselle lämmönsuojaukselle ja vähentää suunnittelu-/valmistuskustannuksia.

Vakio-Tg: 135–150 °C; korkea-Tg-luokka: >170–180 °C. Tärkeää lyijyttömälle juottamiselle (240–260 °C) ja laitteille, joissa esiintyy usein lämpöjaksoja, estäen taipumista, kerrostumista tai kuparifolian irtoamista.

Komposiittirakenne tarjoaa erinomaisen lujuuden painoon nähden -suhteen ja jäykkyyden. Kestävä muodonmuutoksille asennuksen ja pitkäaikaisen käytön aikana, mikä varmistaa komponenttien tarkan sijainnin tarkkuuslaitteissa ja kestävän mekaanisen kuormituksen laajennetun käyttöiän ajan.

Stabiili dielektrinen vakio (Dk: ~4,3–4,8) johdonmukaiselle signaalinsiirrolle; alhainen häviökerroin (Df) energiatehokkuutta varten; korkea pintaresistanssi jälkien väliseen eristykseen. Ihanteellinen useimmille digitaalisille ja analogisille piireille.

Tiheä rakenne välttää kosteuteen liittyviä ongelmia (kerrosten irtoaminen, kuparikorroosio). Soveltuu meri-, ulko- ja kosteisiin ympäristöihin (esim. lääketieteelliset toimistot) ilman lisäksi tarvittavaa vesitiiviistä pinnoitetta.

Maailmanlaajuisesti hankitut raaka-aineet ja kypsyttynyt prosessit mahdollistavat kustannustehokkuuden prototyypeissä ja massatuotannossa. Täysin yhteensopiva standardin PCB-valmistuksen (poraaminen, syövytys, pinnoitus) kanssa, mikä lyhentää toimitusaikoja ja vähentää valmistuksen kynnystä.

Maailmanlaajuinen FR4-markkina hallitaan tunnettujen toimittajien toimesta, jotka noudattavat IPC-4101-standardeja ja tarjoavat johdonmukaista laatua sekä teknistä tukea (tärkeää autoteollisuudelle/lääketeollisuudelle). Tärkeimpiin valmistajiin kuuluvat Isola (Yhdysvallat), Nelco (Yhdysvallat), Ventec (Taiwan, Kiina), Panasonic (Japani) ja SHENGYI (Kiina).

Alla on yksityiskohtainen vertailutaulukko johtavien valmistajien pääasiallisista FR4-materiaaleista, jossa korostetaan keskeisiä parametreja ja sovelluskohtia:

|

Valmistaja |

Materiaali |

Tg (°C) |

Dk (1 MHz) |

Kosteen imeytyminen (%) |

Avainominaisuudet |

|

Isola |

370HR |

180 |

4.2–4.5 |

0.15 |

Korkean Tg-luokan materiaali, joka on optimoitu lyijyttömään juotteen käyttöön; alhainen kosteuden imeytyminen takaa luotettavuuden vaativissa olosuhteissa; ideaali autoteollisuuden ja teollisuuden ohjauspiireille |

|

Nelco |

N4000-13 |

150 |

4.3 |

0.18 |

Standardi FR4, jolla on erinomainen dielektrisen vakion stabiilius; kustannustehokas yleiskäyttöisiin sovelluksiin; sopii kuluttajaelektroniikkaan ja perusteellisiin teollisuuslaitteisiin |

|

Ventec |

VT-47 |

170 |

4.4 |

0.12 |

Suorituskykyinen keskitg-luokka; erittäin alhainen kosteuden imeytyminen ja stabiilit sähköominaisuudet; erinomaisesti sopiva lääketarvikkeisiin ja korkean luotettavuuden teollisuuslaitteisiin |

|

SHENGYI |

S1141 |

140 |

4.4–4.6 |

0.16 |

Kustannustehokas standardiluokka; tasapainoinen mekaaninen ja sähköinen suorituskyky; laajalti käytetty sarjatuotetuissa kuluttajaelektroniikassa ja pienitehoisissa teollisuuspiireissä |

|

Panasonic |

R-1766 |

155 |

4.3 |

0.17 |

Korkean lämpötilan kestävyys ja hyvä mitallinen stabiilius; sopii auton elektroniikkaan ja tarkkuuslaitteisiin |

Vaikka FR4 on monikäyttöinen, sillä on sisäisiä rajoituksia, jotka rajoittavat sen käyttöä erityissovelluksissa ja jotka vaativat huolellista materiaalivalintaa:

FR4:n epoksiharjamaatriksilla on rajallinen lämmönjohtavuus ja jännitekestävyys verrattuna erikoismateriaaleihin. Suuritehoisissa ja korkeajännitteisissä sovelluksissa (esim. tehoinvertterit, korkeajännitteiset virtalähteet) pitkäaikainen altistuminen korkeille lämpötiloille voi aiheuttaa harjan hajoamista, ja liiallinen jännite voi johtaa eristeen läpilyöntiin. Tämä rajoittaa sen käyttöä laitteissa, joissa virtatiheys on suuri tai käyttöjännite ylittää 1 kV, ja joissa sopivampia materiaaleja ovat esimerkiksi keraamiset alustat tai polyimidi.

Ohjattu impedanssi on kriittistä korkeataajuista signaalinsiirtoa varten, mutta FR4:n dielektrinen vakio (Dk) vaihtelee korkeammilla taajuuksilla (yli 1 GHz). Tämä vaihtelu johtaa epäjohdonmukaisiin impedanssiarvoihin koko PCB:llä, mikä aiheuttaa signaalin heijastumista, ristisytteitä ja impedanssin epäsovituksia. Korkean nopeuden RF-suunnittelussa (esim. 5G-viestintämoduulit, tutkajärjestelmät) tämä rajoitus voi vakavasti heikentää signaalin eheyttä, mikä tekee FR4:stä vähemmän sopivan verrattuna matalan Dk:n materiaaleihin, kuten Rogers-laminaatteihin.

FR4:n häviökerroin (Df) kasvaa taajuuden myötä, mikä johtaa merkittävään signaalin vaimenemiseen gigahertsin taajuuksilla. Erityisten korkeataajuusmateriaalien (esim. PTFE, Rogers 4000 -sarja), joilla on erittäin alhainen Df-arvo, kanssa vertailtuna FR4:ssä esiintyy suurempaa energiahäviötä mikroaaltosovelluksissa ja millimetriaaltosovelluksissa. Tämä tekee siitä sopimattoman tutkarjärjestelmiin, satelliittiviestintälaitteisiin ja muihin korkeataajuisiin elektronisiin laitteisiin, joissa vaaditaan mahdollisimman pientä signaalihäviötä.

Oikean FR4-luokan valitseminen edellyttää materiaaliominaisuuksien yhdenmukaistamista piirilevyn suunnitteluvaatimusten, käyttöympäristön ja valmistusprosessin kanssa. Alla on käytännön ohjeita:

FR4-substraatin paksuus vaihtelee 0,2 mm:stä (erittäin ohut) 3,2 mm:ään (paksu), ja valinta perustuu sovellustarpeisiin: Ohut FR4 (≤0,8 mm) tarjoaa joustavuutta ja tilan säästöä, mikä tekee siitä ideaalin kompakteihin laitteisiin, kuten matkapuhelimiin, käytettäviin laitteisiin ja ohuisiin teollisiin antureihin; paksu FR4 (≥1,6 mm) tarjoaa parannetun mekaanisen kestävyyden ja rakenteellisen tuen, ja se soveltuu suurikokoisiin piirilevyihin, korkean tehon laitteisiin ja mekaaniselle iskulle alttiiseen kalustoon (esim. teollisten koneiden ohjauspaneelit).

Valitse korkean Tg:n FR4 (>150 °C), kun piirilevyä käsitellään lyijyttömällä juottamisella (korkeammat lämpötilat) tai sitä käytetään korkeissa lämpötiloissa (esim. auton moottoritilassa, teollisissa uuneissa). Standardin Tg:n FR4 (135–150 °C) riittää matalan lämpötilan sovelluksiin, kuten kuluttajaelektroniikkaan, toimistolaitteisiin ja sisäantureihin, ja tarjoaa kustannustehokkaan vaihtoehdon heikentämättä perussuorituskykyä.

Nopeisiin digitaalisiin tai analogisiin piireihin (esim. tietokeskusten palvelimiin, tietoliikenneohjaimiin) on suositeltavaa käyttää FR4-luokkia, joilla on stabiili dielektrinen vakio (Dk) koko käyttötaajuusalueella. Stabiili Dk takaa johdonmukaisen signaalien etenemisen ja vähentää signaalivääristymiä, mikä on ratkaisevan tärkeää tiedonsiirron tarkkuuden ja laitteen suorituskyvyn ylläpitämiseksi.

Hyödynnä valmistajan tarjoamia resursseja päätösten teossa: käytä verkkotyökaluja, kuten materiaalivalitsimia (tarjoavat Isola, Ventec jne.) suodattamaan materiaaleja Tg:n, Dk:n ja kosteudenabsorptiossa; käytä impedanssilaskureita varmistaaksesi, että valittu FR4 täyttää ohjatut impedanssivaatimukset; ja viittaa Valmistettavuuden suunnitteluoppaisiin (DFM) varmistaaksesi, että materiaali on yhteensopiva kokoonpanoprosessien kanssa (esim. poraus, juottaminen, muotipinnoitus).

IPC (Association Connecting Electronics Industries) -standardit määrittävät tiukat laatuvaatimukset FR4-piirilevyille, varmistaen yhtenäisyyden ja luotettavuuden koko teollisuudenalalla. Kaksi keskeistä standardia, jotka liittyvät FR4-materiaaliin, ovat IPC-A-600 (Printed Boards Acceptability) ja IPC-6012 (Qualification and Performance Specification for Rigid Printed Boards):

IPC-A-600 määrittelee vaatimukset FR4-substraatin pintalaadulle, keskittyen kudosalttiuteen ja kudostekstuuriongelmiin. Liiallinen kudosalttius (jossa lasikuitukangas on näkyvissä reseptin läpi) voi heikentää juotosliitoksen adheesiota ja vaikuttaa juotossuojakerroksen yhtenäisyyteen, kun taas epätasainen kudostekstuuri voi aiheuttaa komponenttien asennustarkkuusongelmia. Näitä virheitä luokitellaan vakavuuden mukaan, ja luokan 3 (korkean luotettavuuden sovellukset, kuten lääketieteelliset ja avaruustekniikka) vaatii tiukkaa noudattamista pintamuodostumisen tasaisuusvaatimuksissa.

IPC-6012 käsittelee FR4-substraattien pintarakenteen virheitä, kuten mittavaippumista (hienoja halkeamia hartiassa), mikrohalkeamia (verkkojen kaltaisia mikrohalkeamia), kerrosten irtoamista (kerrosten erilleen irtoamista), kuplia (ilma- tai kosteuspölyjä) ja vieraiden aineiden saastumista. Nämä viat vaikuttavat huomattavasti monikerroksisten ja korkeatiheyksisten piirilevyjen luotettavuuteen, koska ne voivat aiheuttaa oikosulkuja, mekaanisia vikoja tai ennenaikaista laiterikkoa. Standardi edellyttää tiukkaa tarkastusta (esim. röntgen- tai ultraäänitarkastusta) pintarakenteen vikojen havaitsemiseksi, erityisesti autoteollisuuden ja ilmailualan kriittisiin sovelluksiin.

Vaikka FR4:ää käytetään laajalti, se ei sovi kaikkiin erityisvaatimuksiin liittyviin sovelluksiin. Vaihtoehtoisia materiaaleja tulisi harkita seuraavissa tilanteissa:

FR4:n tasapainoinen suorituskyky ja kustannustehokkuus tekevät siitä suositun levymateriaalin monilla eri aloilla, ja keskeisiä sovelluksia ovat:

Kun insinöörit puhuvat PCB-valmistuksesta tai PCB-merkinnästä, termi Fr4 on lähes synonyymi modernin elektroniikan perustukselle. Ytimessä FR4 on yhdistelmämateriaali joka muodostaa nykyaikaisten piirilevyjen pääasiallisen rakenteellisen ja sähköisen selkärangan. Mutta FR4 on paljon enemmän kuin vain ”piirilevyn substraatti”; se on mielenkiintoinen yhdistelmä materiaalitiedettä, turvallisuussertifiointia ja suunniteltua suorituskykyä.

Fr4 on lyhenne termistä ”Flame Retardant 4” — standardi, jonka National Electrical Manufacturers Association (NEMA) on määrittänyt lasikuituvahvisteisille epoksi-laminaateille. ”FR” tarkoittaa Palonestoaine tulensammottavaa, ominaisuutta, joka on kriittinen turvallisuustekijä kaikissa elektronisissa laitteissa, ja joka takaa materiaalin sammuvan itsestään sekä estää liekin leviämisen. Numero ”4” erottaa sen muista NEMA-spesifikaatioista, mikä helpottaa suunnittelijoiden ja insinöörien tehtävää määritellä materiaali, jolla on ennustettava suorituskyky ja maailmanlaajuinen tunnistettavuus.

Tärkeitä tietoja FR4:stä:

Teknisellä tasolla, FR4 on lasikuituvahvisteinen epoksiharjalevy . Tämä tarkoittaa, että se on käytännössä komposiittimateriaalia: tiheästi kutomusta lasikuitukangasta (lujuutta varten) on kyllästetty epoksiharjalla (tarttumista, eristystä ja mekaanista eheyttä varten). Tuloksena olevat FR4-lehdet toimivat PCB:n pohjamateriaali , tarjoaa erinomaisen yhdistelmän sähköistä eristystä, mekaanista lujuutta ja kustannustehokkuutta.

FR4-materiaalin rooli PCB-valmistuksessa voidaan tiivistää seuraavasti:

”FR4:n yhdistelmä tulenväähdytyksestä, mekaanisesta lujuudesta ja sähköisestä eristyksestä on vertaansa vailla yhdessäkään muussa vaihtoehdossa yleiskäyttöisten piirilevyjen valmistuksessa.” — Materiaalipäällikkö, IPC-standardikomitea

Pienistä erästä PCB:stä startupeille ja prototyppien valmistukseen suurten monikerroksisten PCB:t:hen ilmailu- tai autoteollisuuden sovelluksissa, FR4 tarjoaa vertaansa vailla pitkän suorituskyvyn, turvallisuuden ja kustannustehokkuuden suorituskyky, turvallisuus ja kustannukset tekevät siitä ensisijaisen dielektrisen materiaalin:

|

Omaisuus |

Kuvaus |

|

Koko nimi |

Palonsammuttava 4 (FR4) |

|

Perusmateriaali |

Lasiyhdisteellä vahvistettu epoksi-laminaatti |

|

Tärkeä todistus |

UL94V-0 (Tulenväähdyttävä) |

|

Pääasialliset käyttötarkoitukset |

PCB-alusta, esikäytetty, kuparilla päällystetty laminaatti |

|

Sähköiset ominaisuudet |

Korkea dielektrinen vakio, alhainen Df |

|

Mekaaniset ominaisuudet |

Korkea lujuus, jäykkyys ja mittojen vakaus |

|

Tyyppinen paksuusalue |

0,2 mm – 3,2 mm (mukautettavissa) |

FR4-materiaali on muodostunut vertailukohteeksi PCB-alustamateriaaleissa ei ainoastaan sen teknisten ominaisuuksien vuoksi, vaan myös sen todettua luotettavuutta ja globaalia standardointia . Sen yhdistelmä lasikuitu ja epoksihartsit tarjoaa ainutlaatuisen synergian, joka tekee siitä enemmän kuin vain tavaran – se on elektroniikan lukemattomien innovaatioiden keskipiste.

FR4 on teollisuuden standardi PCB-alusta sen parhaattomasta kestävyydestä, kustannustehokkuudesta, luotettavasta eristyksestä ja vahvasta mekaanis-sähköisestä suorituskyvystä johtuen, täyttäen kuluttajaelektroniikan, autoteollisuuden, teollisuuden ohjauksen ja lääkintälaitesektorien keskeiset vaatimukset. Se ei kuitenkaan sovi edistyneisiin korkeataajuussovelluksiin (esim. 5G, tutka) tai äärimmäisiin olosuhteisiin (korkea säteily, kovat kemikaalit), joissa vaaditaan erikoistuneempia materiaaleja. Optimaalisen käytön avain on sovittaa FR4:n luokka, paksuus ja ominaisuudet tarkasti projektin vaatimuksiin – esimerkiksi korkean Tg-luokan materiaalit lyijyttömään juotantoon tai erittäin ohuet versiot kompakteihin laitteisiin.

Standardi FR4: 0,15–0,20 % (24 tunnin immersio 23 °C:ssa); suorituskykyisemmät luokat: 0,12–0,15 %, ideaali kosteisiin/meriympäristöihin.

Dk pienenee taajuuden myötä: 4,3–4,8 taajuudella 1 MHz (vakaa matalanopeuksiseen käyttöön); 3,8–4,2 taajuusalueella 1–10 GHz. Suorituskykyinen FR4 minimoi tämän vaihtelun nopeissa piireissä.

Kyllä. Erittäin ohut FR4 (0,2–0,8 mm) soveltuu käytettäväksi kuljetettavissa/laitettavissa laitteissa; suurimuotoisessa FR4:ssä (yli 500 mm × 600 mm) käytetään matalan CTE:n ja korkean jäykkyyden luokkia vääntymisen estämiseksi.

Ei ole vaarallinen kansainvälisten standardien mukaan. Kierrätettävyys on rajoitettu, mutta kuparilevy voidaan erottaa ja käyttää uudelleen; loput lasikuitu/resiini-seos joko kaadetaan kaatopaikalle tai käytetään rakennusmateriaalina.

Yhteensopiva lyijyttömän juotteen kanssa (240–260 °C), kun käytetään korkean Tg:n FR4:ää (>170–180 °C); standardi Tg (135–150 °C) aiheuttaa riskin vääntymiselle tai kerrosten irtoamiselle.

Uutiskanava

Uutiskanava2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08