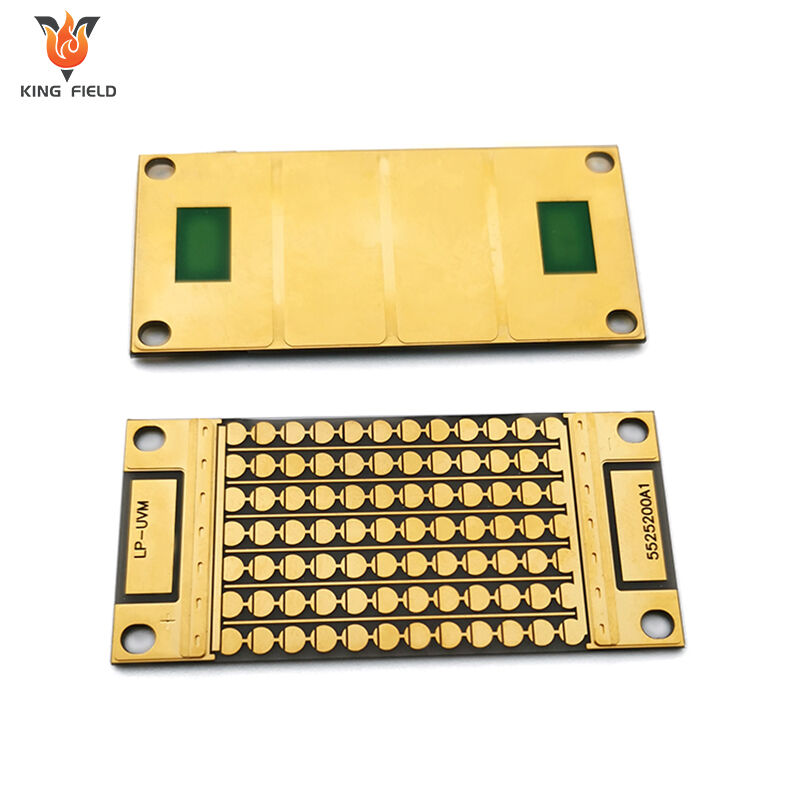

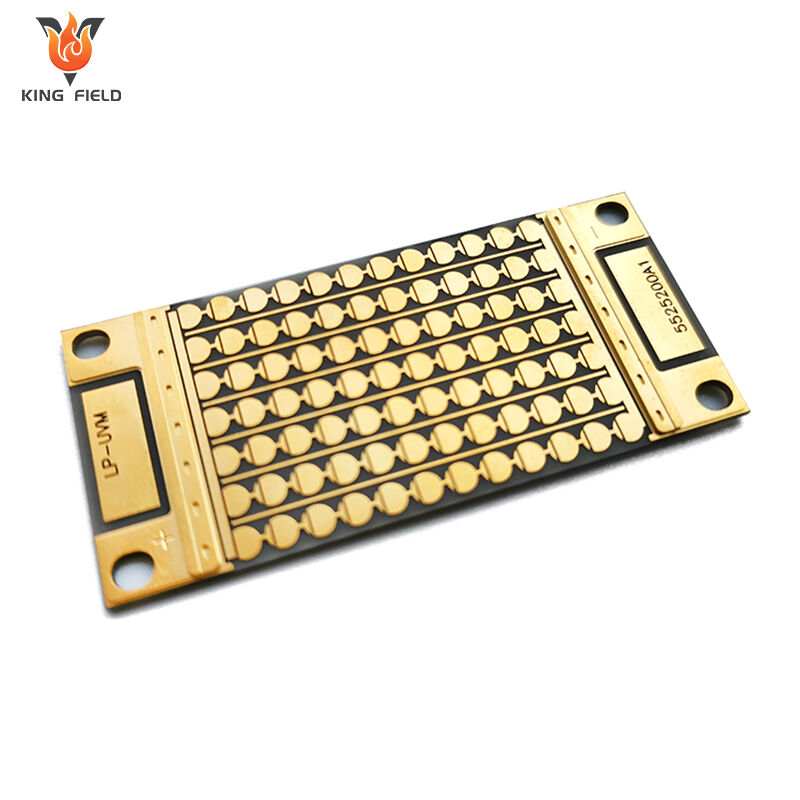

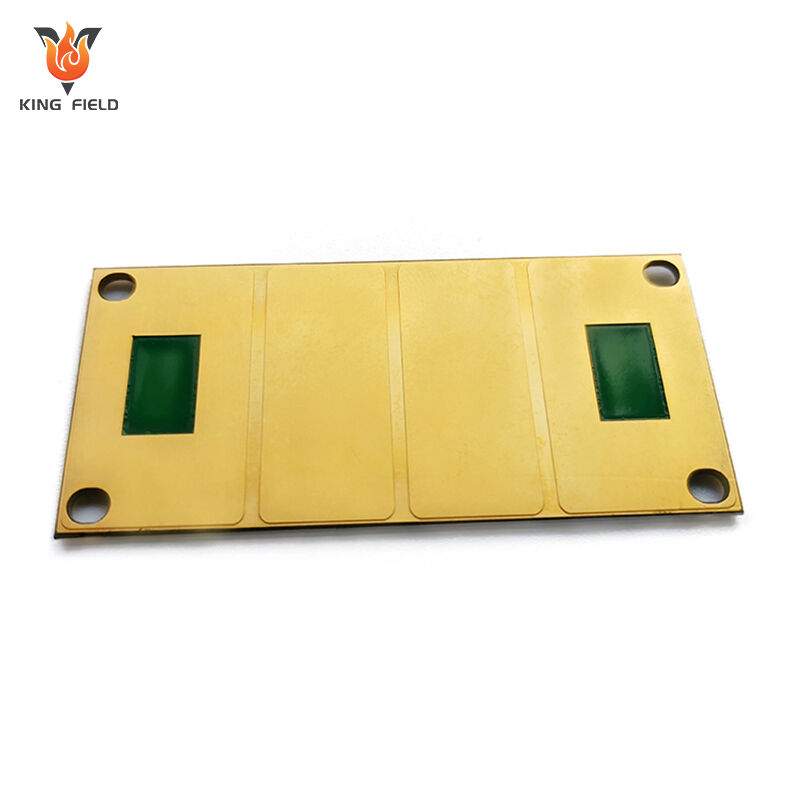

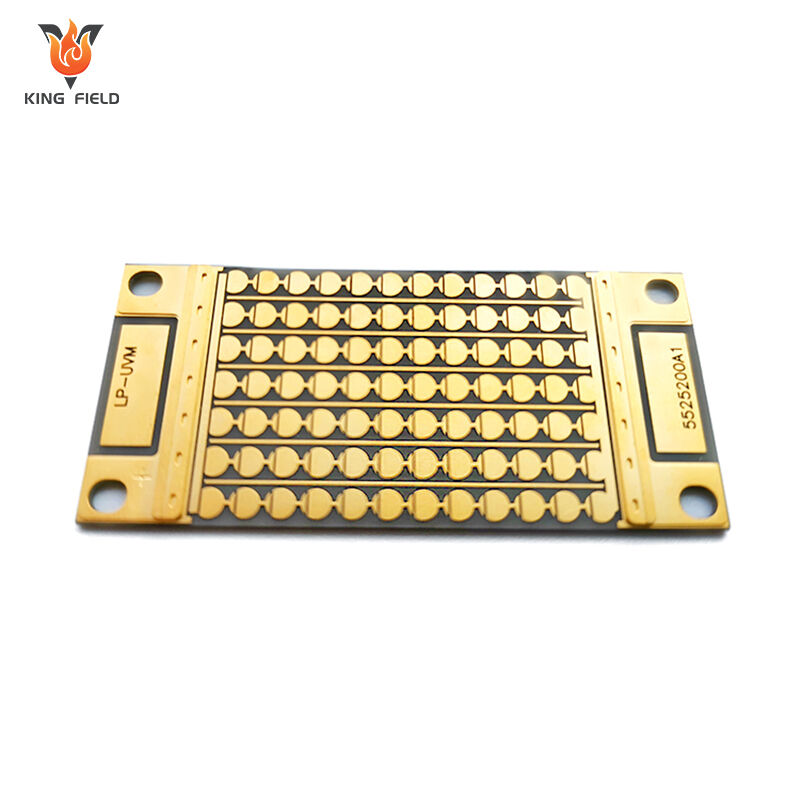

Ceramisk PCB

Högpresterande keramiska PCB:ar för medicinska/industriella/bil/högprestandaelektronik. Exceptionell termisk ledningsförmåga, motståndskraftig vid hög temperatur och säker signalintegritet. Prototyp inom 24 timmar, snabb leverans, DFM-stöd och strikta kvalitetstester.

✅ Överlägsen värmeledning

✅ Motståndskraft mot hög temperatur och korrosion

✅ Exakt kretskonstruktion för kritiska applikationer

Beskrivning

Vad är en keramisk PCB?

Ceramisk PCB är ett stelt kretskort som använder keramiska material som isolerande substrat, såsom aluminiumoxid Al₂O₃, aluminiumnitrid AlN, kiselnitrid Si₃N₄, etc., och är täckt med kopparfolie för att bilda ledande kretsar. Den tillhör högpresterande special-PCB. Den främsta egenskapen är att dess värmeledningsförmåga, isolering och motstånd mot höga temperaturer långt överstiger de hos traditionella FR-4-PCB.

Som en högpresterande special-PKB fokuserar kärnfördelarna med keramiska PKB på nyckeldimensioner såsom värmeavledning, temperaturmotstånd, isolering och stabilitet, enligt följande:

· Ultimativ värmeavledningsprestanda:

Värmeledningsförmågan hos keramiska substrat (särskilt aluminiumnitrid) kan nå 170–230 W/(m·K), vilket är mer än 500 gånger högre än traditionella FR-4-PKB (cirka 0,3 W/(m·K)). Det kan snabbt ledas bort värme som genereras av högprestandaenheter, effektivt minska enheternas temperaturstegring och undvika termiskt fel. Den är kompatibel med scenarier med hög värmeflödestäthet, såsom IGBT-moduler och högprestanda-LED.

· Extremt högt temperaturmotstånd:

Den långsiktiga driftstemperaturen kan överstiga 200 °C, och korttidstemperaturen tål upp till 500 °C, vilket är långt överlägset FR-4-PKB (≤130 °C). Den kan anpassas till extrema temperaturmiljöer såsom rymd- och flygteknik samt industriell högtemperaturutrustning utan att orsaka deformation eller åldrande av substratet på grund av höga temperaturer.

· Utmärkt isolationsstyrka:

Genomslagsvoltage ≥10 kV/mm, isolationsprestanda långt överträffar den hos FR-4 PCB, kan fungera stabilt i högspänningskretsar, undvika läckage och genomslagsrisker och uppfylla kraven på isoleringssäkerhet för laddningspelare och högspänd industriell styruntrustning.

· God termisk kompatibilitet:

Koefficienten för termisk expansion av keramiska substrat är nära den av halvledarchip, vilket kan minska den termiska spänning orsakad av temperaturförändringar, sänka risken för sprickning och avlossning vid anslutningen mellan chipet och substratet och förbättrar tillförlitligheten och livslängden för enhetsförpackning.

· Kemisk och miljömässig stabilitet:

Motståndskraftig mot syror och alkali, strålning och korrosion. Dess prestanda minskar inte i hårda miljöer som fukt, starka elektromagnetiska fält och strålning. Den är lämplig för särskilda scenarier såsom rymd- och flygteknik, marina utforskning och kärnindustriell utrustning.

· Hög mekanisk hållfasthet:

Keramiska substrat har hög hårdhet och stark slagbeständighet. Särskilt siliciumnitridkeramiska kretskort kan tåla mekaniska påfrestningar som vibration och stöt, vilket gör dem lämpliga för arbetsförhållanden med frekventa vibrationer i fordon och järnvägstransit.

· Låg dielektrisk förlust:

Keramiska material har en stabil dielektrisk konstant och låg dielektrisk förlust, vilket resulterar i små signalförluster i högfrekventa kretsar. De är lämpliga för högfrekventa tillämpningar såsom 5G-basstationers RF moduler och radarutrustning.

| Typer av keramiska substrat | Typer av keramiska substrat | Typer av keramiska substrat | Typer av keramiska substrat | Typer av keramiska substrat | Typer av keramiska substrat |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) |

| Kvävekväve (Si₃N₄) | Kvävekväve (Si₃N₄) | Kvävekväve (Si₃N₄) | Kvävekväve (Si₃N₄) | Kvävekväve (Si₃N₄) | Kvävekväve (Si₃N₄) |

| Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) |

| Kolidsilicium (SiC) | Kolidsilicium (SiC) | Kolidsilicium (SiC) | Kolidsilicium (SiC) | Kolidsilicium (SiC) | Kolidsilicium (SiC) |

Tillverkningsprocess

Tillverkningsprocessen för keramiska kretskort skiljer sig från ätselningsprocessen för traditionella FR-4-kretskort. Kärnan fokuserar på den tillförlitliga kombinationen av keramiska substrat och kopparlager. Huvudprocesserna kan indelas i följande kategorier, var och en med egna tekniska egenskaper och tillämpningsområden:

Direkt kopparpläterad laminering

· Kärnprincip: Kopparfolie och aluminiumoxid/aluminiumnitrid keramiskt substrat utsätts för eutektisk svetsning vid höga temperaturer. Koppar-syre-keramisk eutektik reaktionen utnyttjas för att bilda ett metallurgiskt bindningsskikt, vilket uppnår en fast förbindelse mellan koppar och keramik.

· Processsteg : Rengöring av keramiskt substrat → skärning av kopparfolie → laminerad kopparfolie och keramik → vakuumsintering vid hög temperatur → svalning → ätsling av krets → kontroll av färdig produkt.

· Viktiga egenskaper:

Hög sammanfogningsstyrka, utmärkt värmeledning (ingen mellanliggande sammanfogningslager);

Kopparlagrets tjocklek har ett brett urval (0,1 till 3 mm) och stöder konstruktion av grova kopparbanor.

Har god beständighet mot höga temperaturer och termisk chock, lämplig för högeffektsenheter.

Nackdelar: Hög sintringstemperatur, stränga krav på utrustning, endast lämplig för aluminiumoxid- och aluminiumnitridkeramer, inte kompatibel med kiselnitrid.

Tillämpningsområden: Substrat för IGBT-moduler, effektenheter för laddpolar, substrat för högeffekts-LED.

Aktivmetalllödprocess

· Kärnprincip: Mellan kopparfolien och keramiska substratet tillsätts ett lödmedel som innehåller aktiva metaller såsom titan och zirkonium. Under vakuum vid 800 till 950 °C sker en kemisk reaktion mellan de aktiva metallerna och keramiska ytan vilket bildar kemiska bindningar, samtidigt som lödmedlet smälter och fäster kopparfolien till keramiken.

· Processsteg: Förbehandling av keramiskt underlag → Beläggning med lödmedel → Lamineringsprocess för kopparfolie och keramik → Vakuumlödning → Kretsbearbetning → Efterbehandling.

· Viktiga egenskaper:

Den har bred anpassningsförmåga och kan användas på alla typer av keramiska underlag, såsom aluminiumoxid, aluminiumnitrid, kiselnitrid etc.

Sinteringstemperaturen är lägre än DBC, vilket orsakar mindre skada på det keramiska underlaget.

Hög sammanfogningsstyrka och utmärkt motståndskraft mot kall- och varmväxling (inget fel efter ≥1000 cykler vid -40 till 150 °C).

Nackdelar: Kostnaden för lödmaterial är hög, och processkomplexiteten är större än vid DBC.

Tillämpningsområden: PCB i kiselnitridkeramik för rymdindustri, högpresterande effektkretsar för fordon.

Tjockfilmprocess

· Kärnprincip: Metallpasta (silver, koppar, palladium-silverlegering) appliceras på ytan av det keramiska underlaget genom silkskärning. Efter högtemperatursintering fastnar metallpastan och bildar ledande kretsar, vilket eliminerar behovet av kopparfoliebeläggning.

· Processsteg: Rengöring av keramiskt underlag → Skärvtryck av metallpasta → torkning → högtemperatursintering → flera tryck/sintering (för tjockare koppling enligt krav) → Tryck av isoleringsskikt (om flera lager krävs) behövs) → granskning av färdig produkt.

· Viktiga egenskaper:

Processen är flexibel, kapabel att tillverka fina kretsar och stödja flerlagersförbindningar.

Den har en relativt låg kostnad och är lämplig för liten serieproduktion och anpassad tillverkning.

Nackdelar: Värmeledningsförmågan i kretsen är lägre än vid kopparbelagd process, kopparpasta är benägen att oxidera och tillförlitligheten är något sämre.

Tillämpningsområden: Kretskort för små sensorer, högfrekventa keramiska pcb-plattor för medicinsk utrustning, keramiska underlag av lägre nivå.

Lågtemperatur-samfyrad keramisk process

· Kärnprincip: Keramiskt pulver blandas med organiska bindemedel för att bilda rå keramiska band. Hål stansas och metallsmet (silver, koppar) fylls i de råa keramiska banden för att bilda kretsar/vias. Efter att flera lager av rå keramik band har staplats samman, sinteras de tillsammans vid låga temperaturer för att bilda flerskiktade keramiska PCB:er i ett steg.

· Processsteg: Förberedelse av rå porcellansband → borrning → fyllning med metallsmet → laminerings- och staplingsprocess → lågtemperatursintering → ytmetallisering → kontroll av färdig produkt.

· Viktiga egenskaper:

Den kan uppnå högdensitets flerskiktsbekabelning och integrera passiva komponenter (resistorer, kondensatorer) inuti substratet.

Hög dimensionell noggrannhet, med en värmexpansionskoefficient som matchar den hos halvledarchip;

Nackdelar: Komplex process, lång cykel, hög kostnad och begränsad ledningstjocklek.

Tillämpningsområden: 5G-basstation RF-moduler, miniaturiserade keramiska pcb-brädor för rymdindustri, högfrekvent kommunikationsutrustning.

Högtemperatursinterad keramisk process

· Kärnprincip: Liknande LTCC, men använder ren keramikpulver, sinteringstemperaturen är så hög som 1500 till 1600℃, och metalldeg används med högsmältande metaller såsom volfram och molybden.

· Viktiga egenskaper:

Keramik har en hög densitet, och dess mekaniska hållfasthet och motståndskraft mot höga temperaturer överstiger långt de för LTCC.

Nackdelar: Sinteringstemperaturen är extremt hög, ledningsförmågan hos metalldeg är dålig, och kostnaden är dyr.

Tillämpliga scenarier: Extremt hothaltiga miljöer, keramiska PCBS för kärnindustriutrustning.

| Processtyp | Sinteringstemperatur | Grundfördelar | Huvudsakliga begränsningar | Typiskt substrat | |

| DBc | 1065~1083℃ | Utmärkt värmeledning och måttlig kostnad | Endast kompatibel med aluminiumoxid/aluminiumnitrid | Al₂O₃, AlN | |

| AMB | 800~950℃ | Den har ett brett utbud av substratkompatibilitet och hög pålitlighet | Hög kostnad och komplext tillverkningsprocess | Al₂O₃, AlN, Si₃N₄ | |

| Tjockfilmprocess | 850~950℃ | Flexibelt och lågkostnad | Dålig värmeledningsförmåga och benäget att oxidera | Alla keramiska substrat | |

| LTCC | 850~900℃ | Hög integreringstäthet och hög dimensionsnoggrannhet | Hög kostnad och lång cykel | Al₂O₃-baserade keramer | |

| HTCC | 1500~1600℃ | Det har extremt hög värmebeständighet och mekanisk hållfasthet | Dålig elektrisk ledningsförmåga och extremt hög kostnad | Ren keramisk substrat | |

Tillämpningar av keramiska PCB

Keramiska PCB:er, med sin utmärkta värmeledningsförmåga, hög temperaturmotstånd och isolering, används främst i högpresterande tillämpningar med strikta krav på värmeavledning och tillförlitlighet. De viktigaste områdena och specifika tillämpningarna är följande:

Inom området för nya energifordon

· Kärnkomponenter: Laddningspelarens effektmodul, fordonsinverter, motorregulator, högspänningskort i batterihanteringssystem, LED-farshögljusets drivsubstrat.

· Anledningar för användning:

De kan bära stora strömmar, snabbt avleda värme, tåla det alternerande kalla och varma miljö i fordon, säkerställa stabil drift av effektkomponenter och uppfylla de ytterst höga kraven på värmeledningsförmåga för aluminiumnitrid-keramiska PCB:er. värmeledningsförmåga kraven för aluminiumnitrid-keramiska PCB:er.

Området halvledare och effektkomponenter

· Kärnkomponenter: IGBT-modulsubstrat, MOSFET-förpackningssubstrat, högeffekt-LED-värmeavledningssubstrat, laserdiodförpackningssubstrat, RF-effektförstärkarsubstrat.

· Anledningar för användning: Termiska expansionskoefficienten för keramiska substrat matchar den hos halvledarchip, vilket minskar termiska spänningsfel. Dess termiska ledningsförmåga överstiger FR-4:s vid långt, vilket löser värmeavledningsproblemet för högeffektsenheter. Därav är keramiska PCB-substrat med tjockfilmsprocess lämpliga för massproduktionskrav för lysdioder.

Luft- och rymdfarts- samt militärindustriella områden

· Kärnkomponenter: Luftburen radar effektmodul, satellit strömfördelningskort, raketmotor styrkort, robotstyrd system kretskort, obemannad flygande farkost högeffekt motorstyrkort.

· Anledningar för användning:

Kvävekeramik (Si₃N₄) eller HTCC-processens keramiska PCB är motståndskraftiga mot extrema temperaturer, vibration, stöt och strålning, vilket gör dem lämpliga för hårda arbetsförhållanden inom rymd- och militärsektorn. industrier.

Medicinteknikområdet

· Kärnkomponenter: Effektsubstrat för högfrekvent elekrokirurgisk kniv, kärnmagnetisk resonans (MRI) gradientförstärkarkort, laserbehandlingsutrustning styrkort, högspänningsmatningsmodul för ventilator.

· Anledningar för användning:

Hög isolationsstyrka (undviker läckagerisk), hög temperaturmotstånd, stabil signalöverföring, uppfyller säkerhets- och tillförlitlighetsstandarder för medicinsk utrustning, kostnadseffektivitet hos aluminiumoxid keramisk PCB är lämplig för konventionella medicinska scenarier.

Industriell styr- och högpresterande utrustning

· Kärnkomponenter: Substrat för högfrekvent induktionsuppvärmning, frekvensomvandlarens kraftenhet, servostyrkort för industrirobot, signalskort för högtemperatursensor, kraftkort för solcellsinverterare.

· Anledningar för användning:

Motståndskraftig mot hög temperatur, fukt och vibration i industriella miljöer, den höga värmeledningsförmågan hos keramiska PCB med DBC/AMB-process säkerställer långsiktig stabil drift av högeffekt industriell styrelektronik.

Fältet för 5G-kommunikation och radiofrekvens

· Kärnkomponenter: rF-effektmodul för 5G-basstation, substrat för millimetervågsradar, högfrekvent kretskort för satellitkommunikationsutrustning.

· Anledningar för användning:

LTCC-processens keramiska PCBS kan uppnå hög integreringstäthet och inbäddning av passiva komponenter, med låg dielektrisk förlust, lämplig för högfrekvent signalöverföring, och samtidigt uppfylla kraven på värme avledning för basstationers effektenheter.

Speciella extrema miljöområden

· Kärnkomponenter: Kontrollkort för kärnindustriutrustning, kretskort för djuphavsutforskningsrobotar, sensorkonstruktion för högtemperaturindustriugnar.

· Anledningar för användning:

Keramiska PCBS är resistenta mot strålning, korrosion och höga temperaturer. Deras prestanda minskar inte i extrema miljöer såsom kärnstrålning, djuphavs högt tryck och högtemperatur ugnar. Berylliumoxid-keramiska PCBS är lämpliga för scenarier inom kärnindustrin.

Stel RPCB-tillverkningskapacitet

| Vara | RPCB | HDI | |||

| minsta linjebredd/linjeavstånd | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minsta håldiameter | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minsta lödlackeröppning (enkel sida) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minsta lödlackbro | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximalt aspektförhållande (tjocklek/håldiameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrollnoggrannhet | +/-8% | +/-8% | |||

| färdig tjocklek | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximala kretskortsstorlek | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximal färdig koppartjocklek | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minsta brädets tjocklek | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximalt antal lager | 14LAYER | 12LAYER | |||

| Ytbehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion guld | |||

| kolprint | |||||

| Min/max laserhålstorlek | / | 3MIL / 9.8MIL | |||

| tolerans för laserhålstorlek | / | 0.1 |