پیسیبی سرامیکی

PCBهای سرامیکی با عملکرد بالا برای الکترونیک پزشکی / صنعتی / خودرو / قدرت بالا رسانايي حرارتي استثنائي، مقاومت در برابر دما و صداقت سيگنال 24 ساعت نمونه سازي، تحویل سريع، پشتیبانی DFM و تست سختي کیفیت

✅ مدیریت حرارتی عالی

✅ مقاومت در برابر دمای بالا و خوردگی

✅ مدارهای دقیق برای کاربردهای حیاتی

توضیح

صفحه مدار چاپی سرامیکی چیست؟

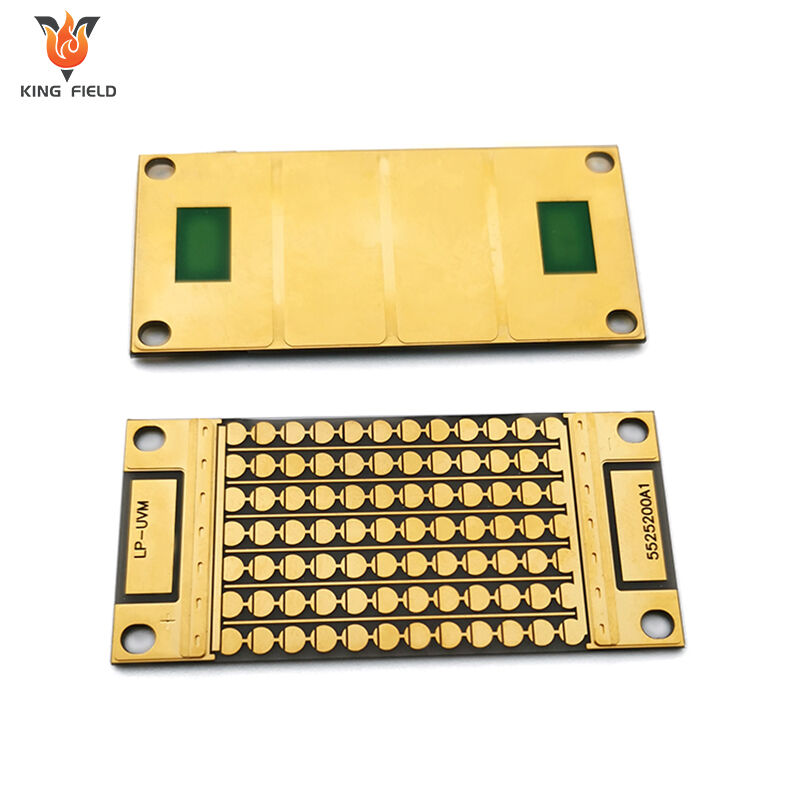

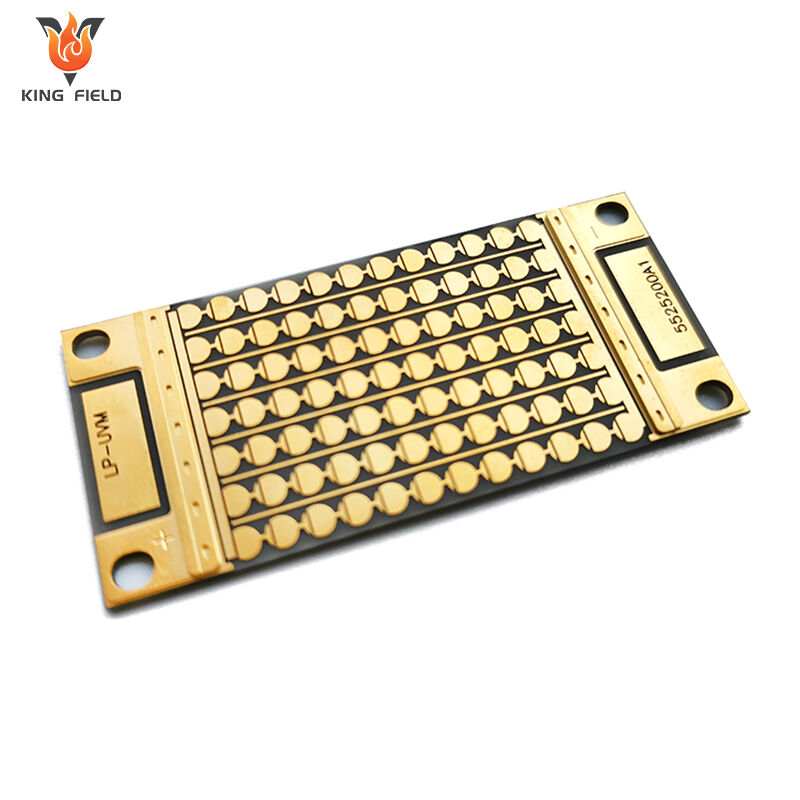

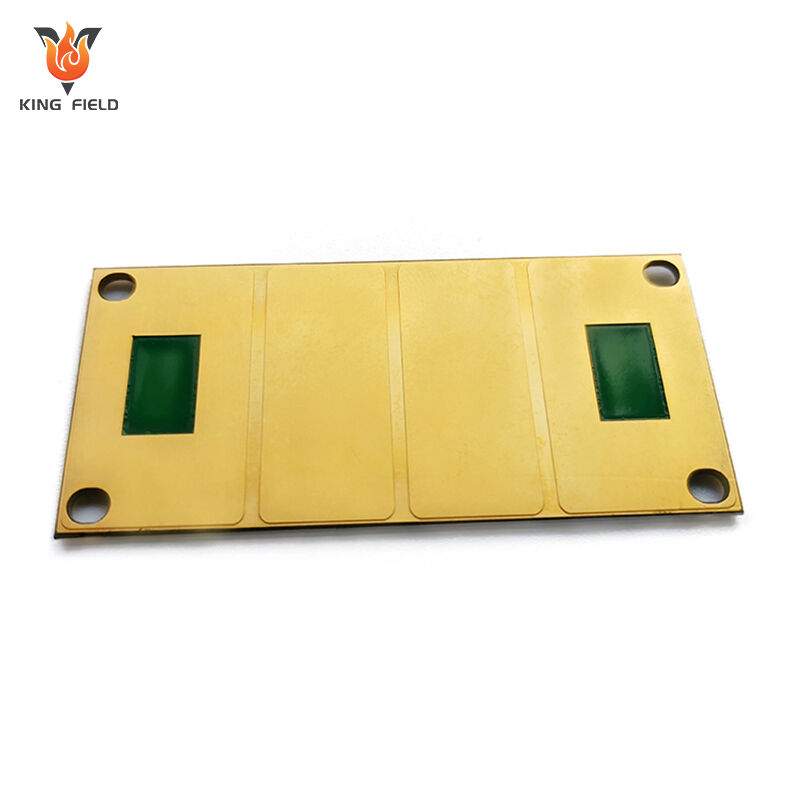

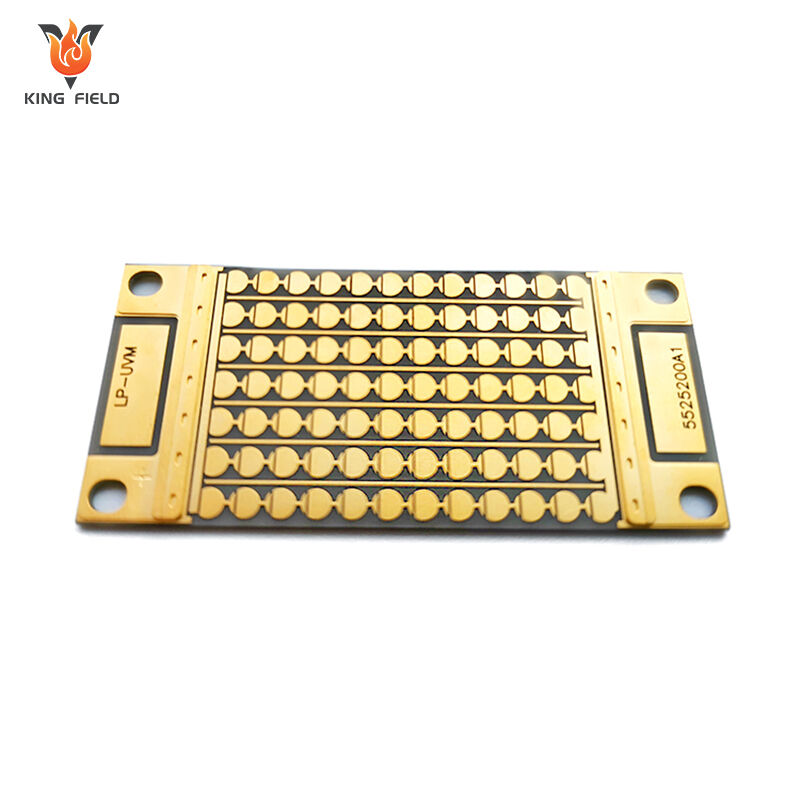

پیسیبی سرامیکی نوعی برد مدار چاپی سخت است که از مواد سرامیکی به عنوان بستر عایق استفاده میکند، مانند آلومینای Al₂O₃، نیترید آلومینیوم AlN، نیترید سیلیکون Si₃N₄ و غیره، و با فویل مسی پوشیده شده تا مدارهای هادی ایجاد شوند. مدارها. این محصول جزو بردهای مدار چاپی تخصصی پرکلاس محسوب میشود. ویژگی اصلی این است که هدایت حرارتی، عایقبندی و مقاومت در برابر دمای بالای آن بسیار بیشتر از بردهای مدار چاپی سنتی FR-4 است.

بهعنوان یک برد مدار چاپی (PCB) تخصصی با کیفیت بالا، مزایای اصلی برد سرامیکی در ابعاد کلیدی مانند پراکندگی حرارت، مقاومت در برابر دما، عایقبندی و پایداری متمرکز شده است، بهشرح زیر:

· عملکرد بیهمتا در دفع حرارت:

هدایت حرارتی بسترهای سرامیکی (بهویژه نیترید آلومینیوم) میتواند به 170 تا 230 وات بر متر کلوین (W/(m·K)) برسد که بیش از 500 برابر بردهای معمولی FR-4 (حدود 0.3 وات بر متر کلوین) است. این ویژگی امکان انتقال سریع گرمای تولیدشده توسط دستگاههای توان بالا را فراهم میکند، افزایش دمای دستگاه را بهطور مؤثر کاهش میدهد و از خرابی گرمایی جلوگیری میکند. این برد با سناریوهای با چگالی حرارتی بالا مانند ماژولهای IGBT و LEDهای توان بالا سازگار است. · مقاومت بسیار بالا در برابر دما:

دمای کاری بلندمدت میتواند از 200 درجه سانتیگراد فراتر رود و دمای کوتاهمدت تا 500 درجه سانتیگراد را تحمل کند که بهمراتب بالاتر از برد FR-4 (≤130 درجه سانتیگراد) است. این ویژگی امکان استفاده در محیطهای دمایی شدید مانند هوافضا و

· مقاومت بسیار بالا در برابر دما: تجهیزات صنعتی با دمای بالا بدون ایجاد تغییر شکل یا پیر شدن بستر به دلیل دماهای بالا.

· مقاومت عایقی عالی:

ولتاژ شکست ≥10 کیلوولت/میلیمتر، عملکرد عایقی بسیار بالاتر از برد مدار چاپی FR-4 است و میتواند بهصورت پایدار در مدارهای فشار قوی کار کند، خطر نشتی و شکست را کاهش دهد و نیازمندیهای ایمنی عایقی برای دستگاههای شارژ و تجهیزات کنترل صنعتی فشار قوی را برآورده کند. ولتاژ شکست ≥10 کیلوولت/میلیمتر، عملکرد عایقی بسیار بالاتر از برد مدار چاپی FR-4 است و میتواند بهصورت پایدار در مدارهای فشار قوی کار کند، خطر نشتی و شکست را کاهش دهد و نیازمندیهای ایمنی عایقی برای دستگاههای شارژ و تجهیزات کنترل صنعتی فشار قوی را برآورده کند.

· سازگاری حرارتی مناسب:

ضریب انبساط حرارتی زیرلایههای سرامیکی به ضریb انبساط تراشههای نیمهرسانا نزدیک است، که میتواند تنش حرارتی ناشی از تغییرات دما را کاهش دهد و خطر ترک خوردن و جدایش در ضریب انبساط حرارتی بسترهای سرامیکی به ضریب انبساط تراشههای نیمههادی (مانند تراشههای سیلیکونی) نزدیک است که میتواند تنش حرارتی ناشی از تغییرات دما را کاهش دهد، خطر ترک خوردن و جدایش در محل اتصال تراشه و بستر را پایین آورد و قابلیت اطمینان و عمر مفید بستهبندی دستگاه را افزایش دهد.

· پایداری شیمیایی و محیطی:

مقاوم در برابر اسیدها و بازها، تشعشع و خوردگی. عملکرد آن در محیطهای سختی مانند رطوبت، میدانهای الکترومغناطیسی قوی و تشعشع کاهش نمییابد. این ماده برای سناریوهای خاصی مانند هوافضا، دریایی اکتشاف و تجهیزات صنعت هستهای مناسب است.

· استحکام مکانیکی بالا:

زیرلایههای سرامیکی دارای سختی بالا و مقاومت قوی در برابر ضربه هستند. به ویژه برد مدار سرامیکی نیترید سیلیکون، قادر به تحمل تنشهای مکانیکی مانند لرزش و برخورد است و بنابراین برای شرایط کاری با لرزش مکرر در وسایل نقلیه و حملونقل ریلی مناسب است. شرایط کاری در وسایل نقلیه و حملونقل ریلی.

· تلفات دی الکتریک پایین:

مواد سرامیکی دارای ثابت دی الکتریک پایدار و تلفات دی الکتریک پایینی هستند که منجر به تلفات کم در انتقال سیگنال در مدارهای فرکانس بالا میشود. این مواد برای سناریوهای کاربردی فرکانس بالا مانند ماژولهای RF ایستگاه پایه 5G و تجهیزات راداری مناسب هستند. ماژولها و تجهیزات راداری.

| انواع زیرلایههای سرامیکی | انواع زیرلایههای سرامیکی | انواع زیرلایههای سرامیکی | انواع زیرلایههای سرامیکی | انواع زیرلایههای سرامیکی | انواع زیرلایههای سرامیکی |

| آلومینا (Al₂O₃) | آلومینا (Al₂O₃) | آلومینا (Al₂O₃) | آلومینا (Al₂O₃) | آلومینا (Al₂O₃) | آلومینا (Al₂O₃) |

| نیترید آلومینیوم (AlN) | نیترید آلومینیوم (AlN) | نیترید آلومینیوم (AlN) | نیترید آلومینیوم (AlN) | نیترید آلومینیوم (AlN) | نیترید آلومینیوم (AlN) |

| نیترید سیلیکون (Si₃N₄) | نیترید سیلیکون (Si₃N₄) | نیترید سیلیکون (Si₃N₄) | نیترید سیلیکون (Si₃N₄) | نیترید سیلیکون (Si₃N₄) | نیترید سیلیکون (Si₃N₄) |

| اکسید بریلیوم (BeO) | اکسید بریلیوم (BeO) | اکسید بریلیوم (BeO) | اکسید بریلیوم (BeO) | اکسید بریلیوم (BeO) | اکسید بریلیوم (BeO) |

| کاربید سیلیسیوم (SiC) | کاربید سیلیسیوم (SiC) | کاربید سیلیسیوم (SiC) | کاربید سیلیسیوم (SiC) | کاربید سیلیسیوم (SiC) | کاربید سیلیسیوم (SiC) |

فرآیند تولید

فرآیند تولید برد مدار سرامیکی با فرآیند حکاکی برد مدار چاپی FR-4 سنتی متفاوت است. هسته اصلی این فرآیند بر ترکیب قابل اعتماد بستر سرامیکی و لایههای مسی متمرکز است. فرآیندهای رایج را میتوان به دستههای زیر تقسیم کرد که هر کدام ویژگیهای فنی و موارد کاربرد خاص خود را دارند:

فرآیند لایهگذاری مستقیم مس

· اصل اساسی: فولی مس و زیرلایه سرامیکی اکسید آلومینیوم/نیترید آلومینیوم تحت جوشکاری یوتکتیک در دمای بالا قرار میگیرند. این اتصال یوتکتیک مس-اکسیژن-سرامیک برای ایجاد یک لایه پیوند متالورژیکی استفاده میشود که اتصال محکمی بین مس و سرامیک ایجاد کند.

· مراحل فرآیند : تمیز کردن زیرلایه سرامیکی → برش فویل مسی → لایهگذاری فویل مسی و سرامیک → جوشکاری خلاء دمای بالا با نقطه صفر انجماد مشترک → خنکسازی → آچارینگ مدار → بازرسی محصول نهایی.

· ویژگیهای کلیدی:

استحکام باند بالا، هدایت حرارتی عالی (بدون لایه اتصال میانی);

ضخامت لایه مسی دارای گزینههای گستردهای است (0.1 تا 3 میلیمتر) و از طراحی مدارهای مسی ضخیم پشتیبانی میکند.

مقاومت خوب در برابر دمای بالا و مقاومت در برابر شوک حرارتی دارد و برای دستگاههای توان بالا مناسب است.

معایب: دمای جوش بالا، الزامات سختگیرانه برای تجهیزات، فقط برای سرامیکهای آلومینا و نیترید آلومینیوم مناسب است و با نیترید سیلیکون سازگار نیست.

موارد کاربرد: زیرلایه ماژول IGBT، ماژولهای توان برای دستگاههای شارژ، زیرلایههای LED توان بالا.

فرآیند جوشکاری فلز فعال

· اصل اساسی: بین ورق مسی و بستر سرامیکی، از نمکگذاری حاوی فلزات فعال مانند تیتانیوم و زیرکونیوم استفاده میشود. در محیط خلا و دمای 800 تا 950 درجه سانتیگراد، این فلزات فعال واکنش شیمیایی با سطح سرامیک ایجاد کرده و پیوند شیمیایی تشکیل میدهند، در همین حال نمک ذوب شده، ورق مسی و سرامیک را به هم متصل میکند. در حین ذوب شدن، نمک مذاب پیوند بین ورق مسی و سرامیک را برقرار میکند.

· مراحل فرآیند: پیشتیمار بستر سرامیکی → پوششدهی نمک → لایهگذاری ورق مسی و سرامیک → جوشکاری در خلا → پردازش مدار → پستیمار.

· ویژگیهای کلیدی:

این روش انطباقپذیری گستردهای دارد و میتواند روی تمام بسترهای سرامیکی مانند آلومینا، نیترید آلومینیوم، نیترید سیلیسیم و غیره استفاده شود.

دمای سینترینگ آن پایینتر از DBC است و به بستر سرامیکی آسیب کمتری وارد میکند.

استحکام پیوند بالا و مقاومت عالی در برابر چرخههای حرارتی (عدم ایجاد خرابی پس از ≥1000 چرخه در دمای -40 تا 150 درجه سانتیگراد).

معایب: هزینه نمک جوشکاری بالا است و پیچیدگی فرآیند از DBC بیشتر است.

موارد استفاده: برد مدار چاپی سیلیکون نیترید سرامیکی برای هوافضا، زیرلایههای توان با قابلیت اطمینان بالا برای وسایل نقلیه.

فرآیند لایه ضخیم

· اصل اساسی: خمیر فلزی (نقره، مس، آلیاژ پالادیوم-نقره) از طریق چاپ صفحهای روی سطح زیرلایه سرامیکی پوشانده میشود. پس از سینتر شدن در دمای بالا، خمیر فلزی متراکم شده و مدارهای هادی را تشکیل میدهد، که نیاز به پوشش فویل مسی را حذف میکند.

· مراحل فرآیند: تمیز کردن زیرلایه سرامیکی → چاپ خمیر فلزی به روش صفحهای → خشک کردن → سینتر کردن در دمای بالا → چاپ/سینتر چندمرحلهای (ضخیمکردن مدار بهصورت مورد نیاز) → چاپ لایه عایق (در صورت نیاز به چند لایه باشد) → بازرسی محصول نهایی.

· ویژگیهای کلیدی:

این فرآیند انعطافپذیر است، قادر به تولید مدارهای دقیق و پشتیبانی از سیمکشی چندلایه است.

هزینه نسبتاً پایینی دارد و برای تولیدات کوچک و سفارشی مناسب است.

معایب: هدایت حرارتی مدار پایینتر از فرآیند مسروکش است، خمیر مس مستعد اکسید شدن است و قابلیت اطمینان آن کمی پایینتر است.

موارد کاربرد: برد مدارهای سنسورهای کوچک، برد pcb سرامیکی با فرکانس بالا برای تجهیزات پزشکی، زیرلایههای سرامیکی ارزانقیمت.

فرآیند سرامیکی پخت در دمای پایین

· اصل اساسی: پودر سرامیک با چسبهای آلی مخلوط میشود تا نوارهای خام سرامیکی ایجاد شوند. سوراخها ایجاد شده و خمیر فلزی (نقره، مس) در نوارهای خام سرامیکی قرار میگیرد تا مدارها/ viaها شکل بگیرند. پس از اینکه چندین لایه از نوارهای خام سرامیکی روی هم قرار گرفتند، در دمای پایین پخته میشوند تا یکجا برد چندلایه سرامیکی ایجاد شود.

· مراحل فرآیند: تهیه نوارهای خام سرامیکی → سوراخکاری → پرکردن با خمیر فلزی → لایهگذاری و انباشتهکردن → پخت در دمای پایین → متالیزهکردن سطحی → بازرسی محصول نهایی.

· ویژگیهای کلیدی:

قابلیت ایجاد سیمکشی چندلایه با تراکم بالا و ادغام قطعات غیرفعال (مقاومتها، خازنها) درون زیرلایه را دارد.

دقت ابعادی بالا، با ضریب انبساط حرارتی مطابق با تراشههای نیمهرسانا؛

معایب: فرآیند پیچیده، چرخه طولانی، هزینه بالا و ضخامت خط محدود.

موارد کاربرد: ماژولهای RF ایستگاههای پایه 5G، برد سرامیکی کوچکشده برای فضایی، تجهیزات ارتباطی با فرکانس بالا.

فرآیند سرامیکی متراکمسازی دمای بالا

· اصل اساسی: شبیه به LTCC، اما با استفاده از پودر سرامیک خالص، دمای سینترینگ به 1500 تا 1600 درجه سانتیگراد میرسد و خمیر فلزی از فلزات با نقطه ذوب بالا مانند تنگستن و مولیبدن استفاده میکند.

· ویژگیهای کلیدی:

سرامیک دارای چگالی بالا است و استحکام مکانیکی و مقاومت در برابر دمای بالای آن بسیار از LTCC فراتر است.

معایب: دمای سینترینگ بسیار بالاست، هدایت الکتریکی خمیر فلزی ضعیف است و هزینه گران است.

سناریوهای قابل استفاده: محیطهای دمای بسیار بالا، برد سرامیکی برای تجهیزات صنعت هستهای.

| نوع فرآیند | دماي سintering | مزیت اصلی | محدودیتهای اصلی | زیرلایه نمونه | |

| دی بی سی | 1065~1083℃ | هدایت حرارتی عالی و هزینه متوسط | فقط سازگار با آلومینا/نیترید آلومینیوم | Al₂O₃, AlN | |

| AMB | 800~950℃ | دارای سازگاری گسترده با زیرلایهها و قابلیت اطمینان بالا | هزینه بالا و فرآیند پیچیده | Al₂O₃, AlN, Si₃N₄ | |

| فرآیند لایه ضخیم | 850~950℃ | انعطافپذیر و کمهزینه | هدایت حرارتی ضعیف و مستعد اکسیداسیون | تمامی زیرلایههای سرامیکی | |

| LTCC | 850~900℃ | ادغام با تراکم بالا و دقت ابعادی بالا | هزینه بالا و چرخه طولانی | سرامیکهای مبتنی بر Al₂O₃ | |

| HTCC | 1500~1600℃ | دارای مقاومت حرارتی بسیار بالا و استحکام مکانیکی بالا است | هدایت الکتریکی ضعیف و هزینه بسیار بالا | زیرلایه سرامیک خالص | |

کاربردهای برد مدار چاپی سرامیکی

بردهای سرامیکی PCB به دلیل هدایت حرارتی عالی، مقاومت در برابر دمای بالا و عایقبندی، عمدتاً در سناریوهای پیشرفته که نیازمند شرایط سخت در زمینه دفع گرما و قابلیت اطمینان هستند، به کار میروند. حوزههای اصلی و کاربردهای خاص عبارتند از:

در حوزه وسایل نقلیه انرژی جدید

· قطعات اصلی: ماژول توان دستگاه شارژ، اینورتر داخل خودرو، کنترلکننده موتور، برد فشار قوی سیستم مدیریت باتری، زیرلایه درایور چراغ خودروی LED

· دلایل کاربرد:

این ماده میتواند جریانهای بزرگ را تحمل کند، به سرعت گرما را پراکنده نماید، محیط متغیر دمای بالا و پایین خودروها را تحمل کند، عملکرد پایدار تجهیزات قدرتی را تضمین کند و نیازهای بسیار بالای هدایت حرارتی صفحههای سرامیکی نیترید آلومینیوم را برآورده سازد. نیازمندیهای هدایت حرارتی بسیار بالای صفحههای سرامیکی نیترید آلومینیوم.

حوزه نیمهرساناها و تجهیزات قدرت

· قطعات اصلی: زیرلایه ماژول IGBT، زیرلایه بستهبندی MOSFET، زیرلایه پراکندهکننده حرارت LEDهای با توان بالا، زیرلایه بستهبندی دیود لیزری، زیرلایه تقویتکننده توان RF.

· دلایل کاربرد: ضریب انبساط حرارتی زیرلایههای سرامیکی با تراشههای نیمهرسانا هماهنگ است و باعث کاهش خرابی ناشی از تنش حرارتی میشود. هدایت حرارتی آن بسیار بیشتر از FR-4 است و مشکل پراکندگی گرمای تجهیزات با توان بالا را حل میکند. در این میان، صفحههای سرامیکی فرآیند ضخیمفیلم (thick-film) برای الزامات تولید انبوه LEDها مناسب هستند.

حوزههای هوافضا و صنایع نظامی

· قطعات اصلی: ماژول توان رادار هوایی، برد توزیع توان ماهواره، برد کنترل موتور راکت، برد سیستم هدایت موشک، برد درایو موتور توان بالا برای وسایل نقلیه هوایی بدون سرنشین.

· دلایل کاربرد:

بردهای سرامیکی ساختهشده با فرآیند نیترید سیلیسیوم (Si₃N₄) یا HTCC در برابر دماهای بسیار بالا، لرزش، ضربه و تابش مقاوم هستند و بنابراین برای شرایط سخت کاری در صنایع هوافضا و نظامی مناسب میباشند. صنایع.

حوزه تجهیزات پزشکی

· قطعات اصلی: زیرلایه توان برشگاه الکتروسرجیکال فرکانس بالا، برد تقویتکننده گرادیان تصویربرداری تشدید مغناطیسی هستهای (MRI)، برد کنترل تجهیزات لیزری، ماژول منبع تغذیه با ولتاژ بالا برای ونتیلاتور.

· دلایل کاربرد:

مقاومت عایقی بالا (برای جلوگیری از خطر نشتی)، مقاومت در برابر دماهای بالا، انتقال سیگنال پایدار، رعایت استانداردهای ایمنی و قابلیت اطمینان تجهیزات پزشکی، عملکرد مناسب هزینه-بهرهوری آلومینا برد سرامیکی مناسب برای سناریوهای متداول پزشکی است.

حوزه کنترل صنعتی و تجهیزات پیشرفته

· قطعات اصلی: زیرسازی تجهیزات گرمایش القایی با فرکانس بالا، واحد توان اینورتر، برد درایور سروو ربات صنعتی، برد سیگنال سنسور دمای بالا، برد توان اینورتر فتوولتائیک.

· دلایل کاربرد:

مقاوم در برابر دمای بالا، رطوبت و لرزش در محیطهای صنعتی، هدایت حرارتی بالای بردهای سرامیکی DBC/AMB اطمینان از عملکرد پایدار بلندمدت توان بالا را فراهم میکند. تجهیزات کنترل صنعتی.

حوزه ارتباطات 5G و فرکانس رادیویی

· قطعات اصلی: ماژول توان RF ایستگاه پایه 5G، زیرسازی رادار میلیمتری، برد فرکانس بالا برای تجهیزات ارتباطات ماهوارهای.

· دلایل کاربرد:

بردهای سرامیکی فرآیند LTCC میتوانند ادغام با تراکم بالا و جاسازی قطعات غیرفعال را فراهم کنند، دارای تلفات دیالکتریک پایین هستند و برای انتقال سیگنال فرکانس بالا مناسب بوده و همزمان نیازهای پراکندگی گرمایی دستگاههای توان ایستگاه پایه را برآورده میکنند. نیازهای پراکندگی گرمایی دستگاههای توان ایستگاه پایه.

حوزههای خاص محیطهای شدید

· قطعات اصلی: برد کنترل تجهیزات صنایع هستهای، برد مدار ربات کاوش در عمق دریا، زیرسازی سنسور کوره صنعتی دمای بالا.

· دلایل کاربرد:

بردهای سرامیکی PCB در برابر تابش، خوردگی و دماهای بالا مقاوم هستند. عملکرد آنها در محیطهای شدید مانند تابش هستهای، فشار بسیار بالای دریا و دمای بالا کاهش نمییابد بردهای سرامیکی اکسید بریلیوم PCB برای کاربردهای صنعت هستهای مناسب هستند.

قابلیت تولید برد مدار چاپی سخت

| مورد | RPCB | HDI | |||

| حداقل عرض خط/فاصله بین خطوط | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| قطر حداقل سوراخ | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| حداقل بازشود مقاومت از ماسهزنی (تکطرفه) | 1.5 میل (0.0375 میلیمتر) | 1.2 میل (0.03 میلیمتر) | |||

| کمترین پل مقاومت لحیم | 3 میل (0.075 میلیمتر) | 2.2 میل (0.055 میلیمتر) | |||

| حداکثر نسبت جنبهای (ضخامت/قطر سوراخ) | 0.417361111 | 0.334027778 | |||

| دقت کنترل امپدانس | +/-8% | +/-8% | |||

| ضخامت نهایی | 0.3-3.2 میلیمتر | 0.2-3.2 میلیمتر | |||

| بزرگترین اندازه تخته | 630 میلیمتر × 620 میلیمتر | 620 میلیمتر × 544 میلیمتر | |||

| حداکثر ضخامت مس نهایی | 6 اونس (210 میکرون) | 2 اونس (70 میکرون) | |||

| حداقل ضخامت برد | 6MIL(0.15MM) | 3 میل (0.076 میلیمتر) | |||

| حداکثر تعداد لایه | 14 لایه | 12 لایه | |||

| درمان سطحی | HASL-LF، OSP، طلای غوطهوری، قلع غوطهوری، نقره غوطهوری | طلای غوطهوری، OSP، طلای غوطهوری انتخابی، | |||

| چاپ کربنی | |||||

| حداقل/حداکثر اندازه سوراخ لیزری | / | 3 میل / 9.8 میل | |||

| tolerانس اندازه سوراخ لیزری | / | 0.1 |