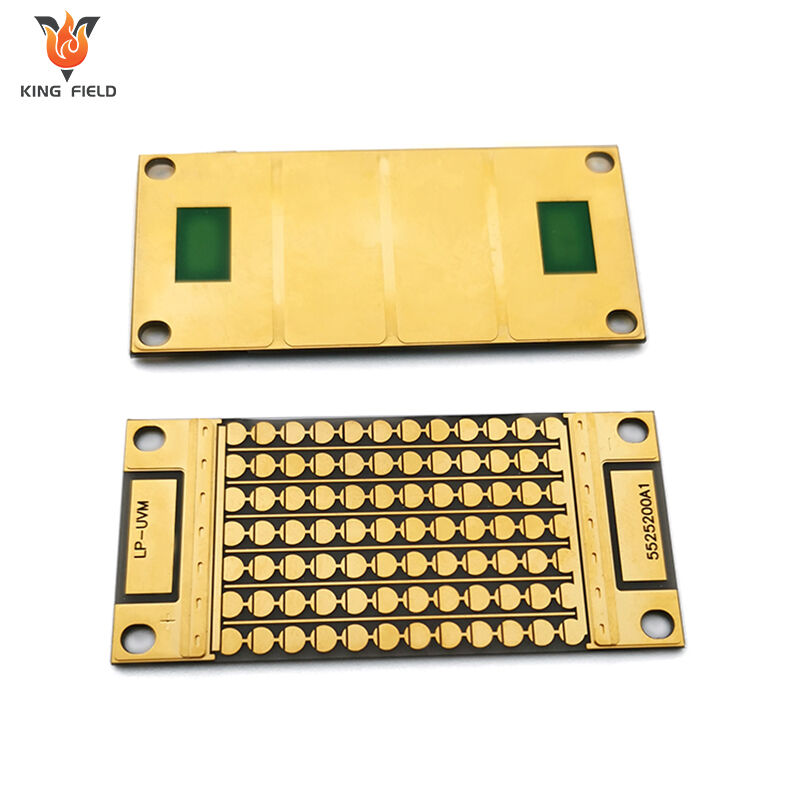

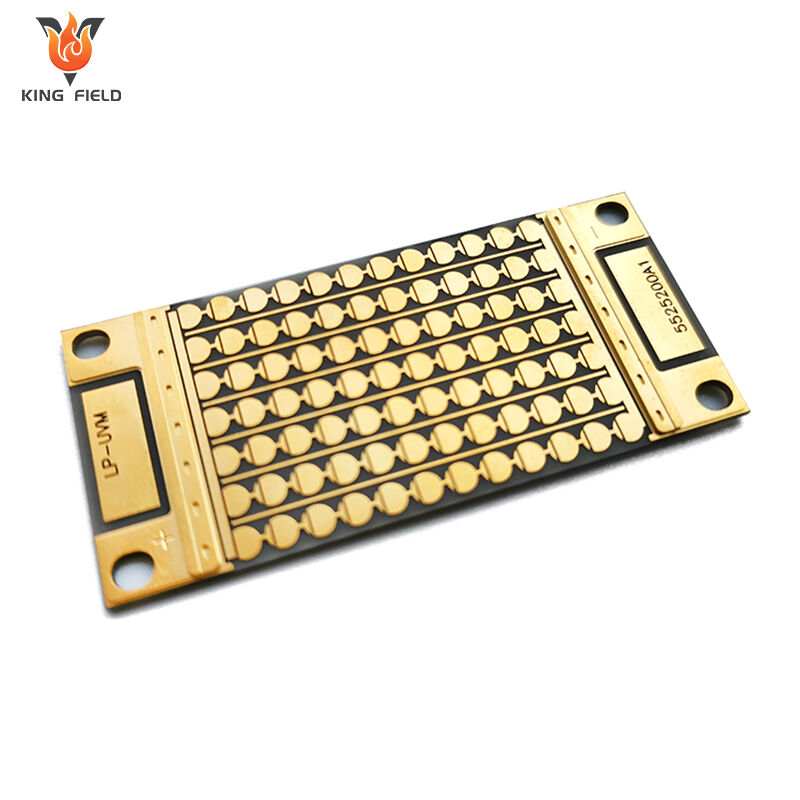

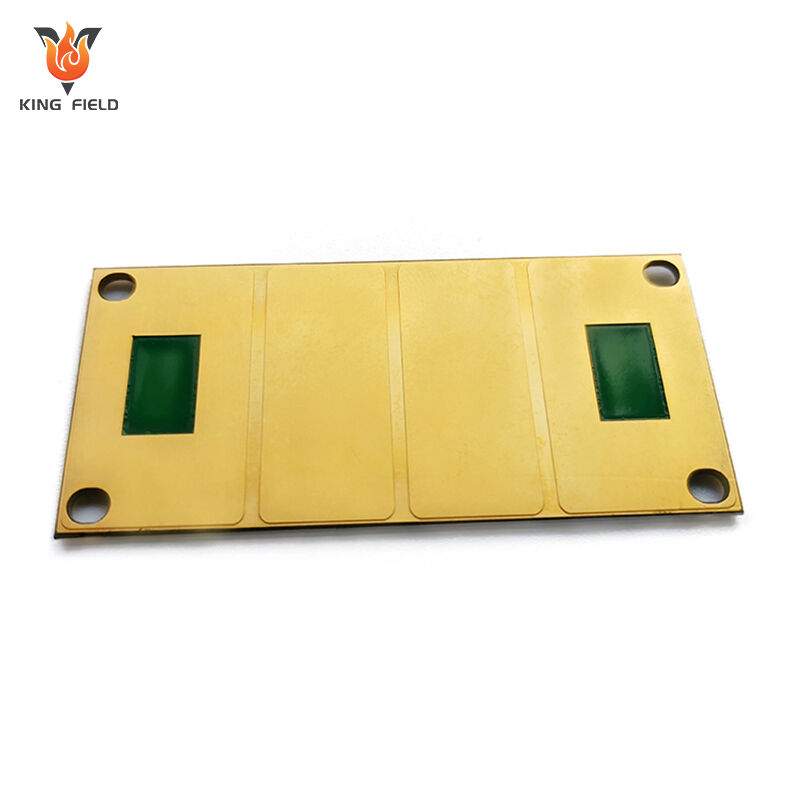

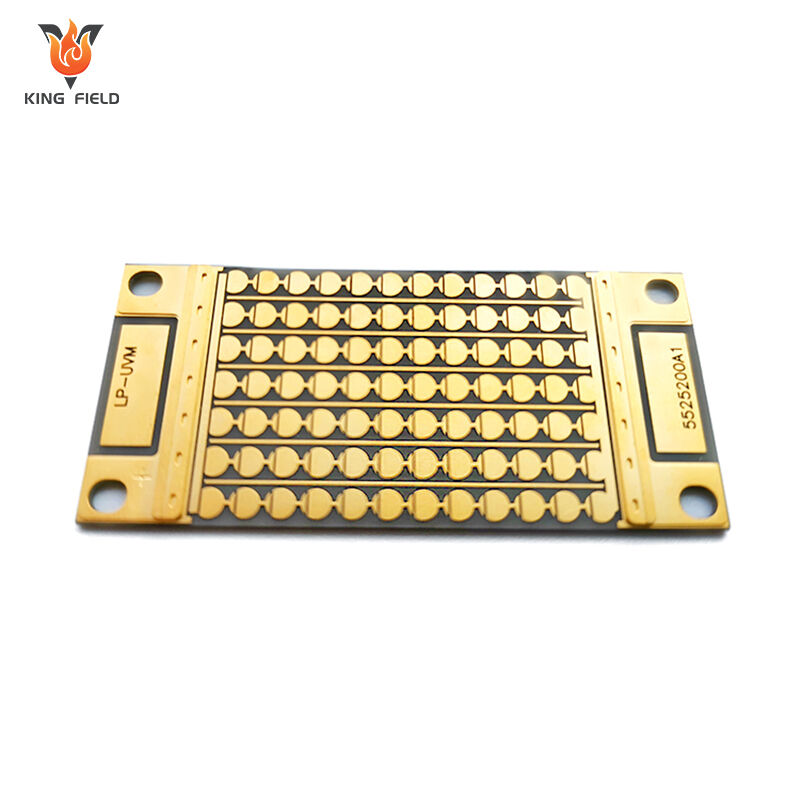

פלת פליז חרסינה

PCB סירמי ביצועים גבוהים עבור רפואה / תעשייה / רכב / אלקטרוניקה עוצמה גבוהה. התובנות תרמית יוצאת דופן, עמידות לטמפרטורה גבוהה ושלמות אות. 24 שעות אב טיפוס, משלוח מהיר, תמיכה DFM וביצוע בדיקות איכות קפדניות.

✅ ניהול תרמי מתקדם

✅ עמידות בטמפרטורות גבוהות ובשחיקה

✅ מעגלים מדויקים ליישומים קריטיים

תֵאוּר

מהו PCB קרמי?

פלת פליז חרסינה הוא פס חיבור קשיח המשתמש בחומרים קרמיים כחומר מבודד, כגון חומר אלומיניום חמצני Al₂O₃, ניטריד אלומיניום AlN, ניטריד סיליקון Si₃N₄, וכן הלאה, ומכוסה בשכבת פולי עופרת ליצירת מעגלים מוליכים מוליכים. הוא שייך לפסי PCBS מתקדמים. התכונה המרכזית היא שהולכות החום, הבידוד והעמידות בטמפרטורות גבוהות עולות בהרבה מאלו של פסי FR-4 מסורתיים.

כפלייט מיוחד עבה-קצה, היתרונות המרכזיים של פלייט קרמיקה מתמקדים בממדים clave כגון ביצועי פיזור חום, עמידות בטמפרטורה, בידוד ויציבות, כמפורט להלן:

· ביצועי פיזור חום אולטימטיביים:

ה מוליכות החום של תuali קרמיקה (במיוחד ניטריד אלומיניום) יכולה להגיע ל-170-230 וואט/(מ'·ק'), יותר מ-500 פעמים מקובעי FR-4 (בערך 0.3 וואט/(מ'·ק')). הוא יכול להעביר במהירות את החום שנוצר על ידי התקני הספק גבוה, לצמצם ירידה במעליית הטמפרטורה ולהימנע מתקלות תרמיות. הוא תואם לסצנות עם צפיפות שטף חום גבוהה כמו מודולי IGBT והארת LED בספק גבוה.

· עמידות חום אולטרה-גבוהה:

טמפרטורת עבודה ארוכת טווח יכולה להגיע ליותר מ-200° צלזיוס, ובטמפרטורות קצרות טווח יכולים לעמוד ב-500° צלזיוס, מה ש dobbed טוב בהרבה מ-PCB מסוג FR-4 (≤130° צלזיוס). ניתן להתאים אותו לסביבות טמפרטורה קיצוניות כגון תעופה וחלל ו ציוד תעשייתי לטמפרטורות גבוהות ללא עיוות או זקנה של התשתית עקב טמפרטורות גבוהות.

· עמידות מבודדת מעולה:

מתח שבר ≥10kV/מ"מ, ביצועי בידוד עולים בהרבה על לוחות FR-4, יכולים לפעול בצורה יציבה במעגלים של מתח גבוה, מונעים סיכונים של דליפה ושבר, ועומדים בדרישות הבידוד והבטיחות של עמדות טעינה וציוד בקרה תעשייתי של מתח גבוה. מתח שבר ≥10kV/מ"מ, ביצועי בידוד עולים בהרבה על לוחות FR-4, יכולים לפעול בצורה יציבה במעגלים של מתח גבוה, מונעים סיכונים של דליפה ושבר, ועומדים בדרישות הבידוד והבטיחות של עמדות טעינה וציוד בקרה תעשייתי של מתח גבוה.

· תואם תרמי טוב:

מקדם ההתפשטות התרמית של תוספות קרמיקה קרוב לזו של שבבי מוליכים למחצה, מה שיכול להפחית את המאמץ התרמי הנגרם всולב שינויים בטמפרטורה, ולחסוך בסיכון לתהורים והתנתקות ב מקדם ההתפשטות התרמית של תשתית חומר קרמי קרובה לזו של שבבי מוליכים למחצה (כגון שבבי סיליקון), מה שמאפשר להפחית את המתח התרמי הנגרם всול שינויי טמפרטורה, להקטין את הסיכון לפיצול ונתק בנקודת החיבור בין השבב לתשתית, ולשפר את האמינות ואת אורך חיי החבישת התקן.

· יציבות כימית וסביבתית:

עמיד לחומצות, אלקלים, קרינה וקורוזיה. הביצועים שלו לא ירדו בסביבות קשות כמו רטיבות, שדות אלקטרומגנטיים חזקים וקרינה. מתאים לתרחישים מיוחדים כגון תעופה וחלל, ימי חקר וציוד תעשיות גרעיניות.

· עמידות מכנית גבוהה:

ל substrates קרמיים יש קשיחות גבוהה ועמידות מתקפת חזקה. במיוחד פחמן ניטריד קרמי, הם יכולים לסבול ממתחים מכניים כמו רעידה ותנודות, מה שהופך אותם למתאימים לתנאי עבודה עם רעידה מתמדת בכלי רכב ובתחבורה על מסילה.

· אובדן דיאלקטרי נמוך:

לחומרים קרמיים יש קבוע דיאלקטרי יציב ואובדן דיאלקטרי נמוך, מה שגורם לאובדן קטן בהעברת אותות במעגלים בתדר גבוה. הם מתאימים לתרחישים של שימוש בתדר גבוה כמו מודולי RF בבסיסי 5G וציוד רדאר.

| סוגי סובסטרטים קרמיים | סוגי סובסטרטים קרמיים | סוגי סובסטרטים קרמיים | סוגי סובסטרטים קרמיים | סוגי סובסטרטים קרמיים | סוגי סובסטרטים קרמיים |

| אלומינה (Al₂O₃) | אלומינה (Al₂O₃) | אלומינה (Al₂O₃) | אלומינה (Al₂O₃) | אלומינה (Al₂O₃) | אלומינה (Al₂O₃) |

| ניטריד אלומיניום (AlN) | ניטריד אלומיניום (AlN) | ניטריד אלומיניום (AlN) | ניטריד אלומיניום (AlN) | ניטריד אלומיניום (AlN) | ניטריד אלומיניום (AlN) |

| ניטריד סיליקון (Si₃N₄) | ניטריד סיליקון (Si₃N₄) | ניטריד סיליקון (Si₃N₄) | ניטריד סיליקון (Si₃N₄) | ניטריד סיליקון (Si₃N₄) | ניטריד סיליקון (Si₃N₄) |

| תחמוצת ברייליום (BeO) | תחמוצת ברייליום (BeO) | תחמוצת ברייליום (BeO) | תחמוצת ברייליום (BeO) | תחמוצת ברייליום (BeO) | תחמוצת ברייליום (BeO) |

| סיליקון קרביד (SiC) | סיליקון קרביד (SiC) | סיליקון קרביד (SiC) | סיליקון קרביד (SiC) | סיליקון קרביד (SiC) | סיליקון קרביד (SiC) |

תהליך הייצור

תהליך הייצור של לוחות מעגלים קרמיים שונה מתהליך הקשה של לוחות FR-4 מסורתיים. הליבה מתמקדת בצירוף אמין בין שכבת קרמיקה לשכבות נחושת. התהליכים הדומיננטיים יכולים להתחלק לקטגוריות הבאות, כאשר לכל אחת מאלו יש תכונות טכנולוגיות ייחודיות ותרחישים מוכחים לשימוש:

תהליך דבק נחושת ישיר

· עיקרון מרכזי: קרום נחושת וחומר תשתית קרמי של חנקן אלומיניום/חמצן אלומיניום עוברים הליכה אוטקטית בטמפרטורות גבוהות. התערובת האוטקטית נחושת-חמצן-קרמיקה השיגרה יוצרת שכבת ציפוי מתכתית, המבטיחה חיבור איתן בין נחושת לקרמיקה.

· שלבי התהליך : ניקוי תשתית קרמית → חיתוך פולי נחושת → שיכבוב פולי נחושת וקרמיקה → שינור וואקום טמפרטורה גבוהה אאוקטטית → קירור → חקיקת מעגל → בדיקת מוצר גמר.

· תכונות עיקריות:

חוזק צימוד גבוה, מוליכות תרמית מעולה (ללא שכבת צימוד ביניים);

לשכבה הנחושת טווח רחב של עוביים (0.1 עד 3 מ"מ), ותומכת בעיצוב מעגלים עם נחושת עבה.

בעלת עמידות גבוהה בלחצי טמפרטורה ובעמידות בפני הלמות תרמיות, ומתאימה להתקנים בעלי הספק גבוה.

חסרונות: טמפרטורת שינור גבוהה, דרישות חמורות לציוד, מתאימה רק לצמיגים מאלומינה וניטריד אלומיניום, ולא תואמת ניטריד סיליקון.

מקרים של יישום: תתי-בסיסים למודול IGBT, מודולי הספק לטעינת עמודי טעינה, תתי-בסיסים ל-LED בעלי הספק גבוה.

תהליך שיזור של מתכות פעילות

· עיקרון מרכזי: בין פולי הנחושת ובין התשתית keramit מוסיפים גלוון שמכיל מתכות פעילות כגון טיטניום וזירקוניום. בתנאי ריק של 800 עד 950 מעלות צלזיוס, המתכות הפעילות עולות לתגובה כימית עם פני השטח של ה-keramit ומייצרות קשרים כימיים, בעוד שהגלוון נמס ומחבר את פולי הנחושת וה-keramit. בעוד הגלוון נמס הוא מחבר את פולי הנחושת וה-keramit.

· שלבי תהליך: טיפול מוקדם בתשתית keramit → הדפסת גלוון → שילוב פולי נחושת ו-keramit → חיבור בשיטת הלחמה בריק → עיבוד המעגל → טיפול לאחרי תהליך.

· תכונות עיקריות:

יש לו התאמה רחבה ויישום בכל תחומי התשתיות keramit כגון אלומינה, חומר ניטריד אлюминיום, סיליקון ניטריד וכו'.

טמפרטורת הסינטור נמוכה יותר מאשר ב-DBC, ולכן היא גורמת פחות נזק לתשתית ה-keramit.

חוזק חיבור גבוה ועמידות מעולה לשינויי טמפרטורה (אין כשל לאחר ≥1000 מחזורי עבודה בטווח של -40 עד 150 מעלות צלזיוס).

חסרונות: עלות הגלוון עבור הלحמה גבוהה, וכן מורכבות התהליך גבוהה יותר מאשר ב-DBC.

תרחישים רלוונטיים: שלדות קרמיקה חנקן סיליקון לאווירודינמיקה, מצעי כוח בעלי אמינות גבוהה לרכב.

תהליך שכבת עבה

· עיקרון מרכזי: משחת מתכת (כסף, נחושת, יחסית פלדיום-כסף) מושטחת על פני המצע הקרמי באמצעות הדפסה על מסך. לאחר שיזוף בטמפרטורה גבוהה, משחת המתכת מתמצקת ויוצרת מעגלים מוליכים, מהשיג את הצורך בצביעה של פולי נחושת.

· שלבי תהליך: ניקוי מצע קרמי → הדפסה על מסך של משחת מתכת → ייבוש → שיזוף בטמפרטורה גבוהה → הדפסה/שיזוף מרובה (עובי המעגל לפי דרישה) → הדפסת שכבת בידוד (אם נדרשים רבדים מרובים) → בדיקת המוצר הסופי.

· תכונות עיקריות:

התהליך גמיש, מסוגל לייצר מעגלים עדינים ותומך בחיווט רב-שכבי.

לתהליך עלות יחסית נמוכה והוא מתאים לייצור בכמויות קטנות ובהתאמה אישית.

חסרונות: מוליכות החום של המעגל נמוכה יותר מזו של תהליך הנחושת המוקפת, משחת הנחושת נוטה להתחמצנות, והאמינות ירודה במקצת.

תרחומים: לוחות עקורי של חיישנים קטנים, לוחות פסיביים קרמיים לתדר גבוה לציוד רפואי, תחלים קרמיים בדרגת נמוכה.

תהליך ירי בטמפרטורה נמוכה

· עיקרון מרכזי: אבקת קרמיקה ערבבה עם דבק אורגני כדי ליצור סרטים גולמיים של קרמיקה. ניקבים חורים ומייצבים משחה מתכתית (כסף, נחושת) על הסרטים הגולמיים של הקרמיקה כדי ליצור מעגלים/Via. לאחר שמספר שכבות של סרטים גולמיים נערמים, הם נשרפים יחד בטמפרטורה נמוכה ויוצרים בפעם אחת PCBs מרובי שכבות מקרמיקה.

· שלבי תהליך: הכנה של סרטים גולמיים → ניקוב → מילוי במשחה מתכתית → הדבקה וערימה → ירי משותף בטמפרטורה נמוכה → מתכתי שטח → בדיקת המוצר הסופי.

· תכונות עיקריות:

ניתן להשיג חיווט רב-שכבות בצפיפות גבוהה ואף לשלב רכיבים פאסיביים (נגדים, קondenסаторים) בתוך התשתית.

דיוק ממדי גבוה, עם מקדם התפשטות תרמית המתאים לשבבי חצי מוליך;

חסרונות: תהליך מורכב, מחזור ארוך, עלות גבוהה, ועובי קו מוגבל.

תרחישים רלוונטיים: מודולי RF לתחנות בסיס 5G, שלטי קרמיקה ממוזערות לתחום האווירונאוטיקה, ציוד תקשורת בתדר גבוה.

תהליך קרמיקה שזורב בטמפרטורה גבוהה

· עיקרון מרכזי: דומה ל-LTCC, אך בעזרת אבקת קרמיקה טהורה, טמפרטורת הסינטור גבוהה מאוד, בין 1500 ל-1600 מעלות צלזיוס, והמשח משמש במתכות עם נקודת התכה גבוהה כמו טונגסטן ומוליבדן.

· תכונות עיקריות:

לקרמיקה צפיפות גבוהה, והחוזק המכאני ועמידותה בטמפרטורות גבוהות עולים בהרבה על אלו של LTCC.

חסרונות: טמפרטורת הסינטור גבוהה מאוד, מוליכותו של המשח המתכתי נמוכה, והעלות יקרה.

תרחישים ישימים: סביבות טמפרטורות קיצוניות, שלטי קרמיקה לציוד בתעשיית הגרעין.

| סוג תהליך | טמפרטורת סינטור | -Core Advantage | מגבלות עיקריות | מצע טיפוסי | |

| DBc | 1065~1083℃ | הולכת חום מצוינת ועלות מתונה | תואם רק עם אלומינה/ניטריד אלומיניום | Al₂O₃, AlN | |

| AMB | 800~950℃ | בעל תאימות רחבה למשטחי בסיס ואמינות גבוהה | עלות גבוהה ותהליך מורכב | Al₂O₃, AlN, Si₃N₄ | |

| תהליך שכבת עבה | 850~950℃ | גמיש ונמוך בעלות | מוליכות תרמית ירודה ונוטה לאכילה | כל מצעיسيرמייקה | |

| LTCC | 850~900℃ | אינטגרציה צפופה במיוחד ודقة מימדית גבוהה | עלות גבוהה ומחזור ארוך | חומר קרמיקה מבוסס Al₂O₃ | |

| HTCC | 1500~1600℃ | בעל עמידות חום מירבית ועמידות מכנית גבוהה במיוחד | מוליכות חשמלית ירודה ומחיר גבוה במיוחד | סובסטרט קרמי טהור | |

יישומים של פסי קרמיקה

פלטות קרמיקה (Ceramic PCBS), בעלות על מוליכות תרמית מצוינת, עמידות בטמפרטורות גבוהות והשראיה גבוהה, משמשות בעיקר בסצנות מתקדמות עם דרישות חמורות להפצת חום וביצועים אמינים. התחומים המרכזיים ויישומים ספציפיים הם כדלקמן:

בתחום כלי רכב חדשים לאנרגיה

· רכיבים מרכזיים: מודול הספק של עמדת טעינה, אינוורטר לשימוש ברכב, בקר מנוע, לוח ע"מ של מערכת ניהול סוללה, סובסטרט של נהג לדל "אמ לרכב

· סיבות לשימוש:

ניתן לשאת זרמים גדולים, לדייק חום במהירות, לעמוד בסביבה של טמפרטורות גבוהות ונמוכות מתחלפות ברכב, להבטיח פעילות יציבה של רכיבי כוח, ול đápota על דרישות הולכות החום הגבוהות ביותר של PCBs קרמיים של ניטריד אלומיניום. דרישות של PCBs קרמיים של ניטריד אלומיניום.

תחום הסמי-מוליכים ורכיבי כוח

· רכיבים מרכזיים: תשתית מודול IGBT, תשתית אריזה של MOSFET, תשתית פיזור חום ל-LED בעוצמה גבוהה, תשתית אריזה לדיאוד לייזר, תשתית מגבר RF בעוצמת כוח גבוהה.

· סיבות לשימוש: מקדם ההתפשטות החום של התשתיות הקרמיות מתאים לזה של שבבי סמי-מוליך, ובכך מפחית את כשלים עקב מתח חום. מוליכותם החום גבוהה בהרבה מזה של FR-4, מה שפותר את בעיית פיזור החום של רכיבי כוח בעלי עוצמה גבוהה. בין השאר, תהליכי PCB קרמיים בשכבת אפורה עבה מתאימים לדרישות ייצור המסה של LED.

תחומים של תעופה וחלל ותעשייה צבאית

· רכיבים מרכזיים: מודול הספק של רדאר טיס, לוח הפצת הספק לווייני, לוח בקרת מנוע טיל, לוח מעגל של מערכת הנחיה לטיל, לוח נהיגה בעל הספק הגבוה לרכב אווירי בלתי מאוייש.

· סיבות לשימוש:

לוחות קרמיקה (PCB) מנייטריד הסיליקון (Si₃N₄) או בתהליך HTCC עמידים בלחצי טמפרטורה קיצוניים, רטט ומעככים, וכן ברדיוקציה, מה שהופך אותם למתאימים לתנאי עבודה קיצוניים באווירונאוטיקה ובענף הצבאי. תעשיות.

תחום ציוד רפואי

· רכיבים מרכזיים: סיבית כירורגית בעלת תדר גבוה, לוח מגבר שיפוע לנMR ( תהודה מגנטית גרעינית), לוח בקרה לציוד טיפול לייזר, מודול ספק מתח גבוה למכונת שיזוף.

· סיבות לשימוש:

התנגדות דיאלקטרית גבוהה (למניעת סיכון לדליפה), עמידות בטמפרטורה גבוהה, העברת אותות יציבה, התאמה לתקני הבטיחות והאמינות של ציוד רפואי, יעילות עלות-ביצועים של אלומינה ה-PCB הקרמי מתאים לתרחישי רפואה קונבנציונליים.

התחום של בקרת תעשייתית וציוד מתקדם

· רכיבים מרכזיים: תשתית ציוד חימום אינדוקציה בתדר גבוה, יחידת כוח של ממיר תדר, לוח נהג סרוו של רובוט תעשייתי, לוח אותות חיישן בטמפרטורה גבוהה, לוח כוח של ממיר פוטו-וולטאי

· סיבות לשימוש:

עמיד בפני טמפרטורות גבוהות, לחות ורטט בסביבות תעשייות, הולכות החום הגבוהה של לוחות DBC/AMB בתהליך קרמיקה PCB מבטיחה פעילות יציבה לאורך זמן של רכיבים בעלי הספק גבוה ציוד בקרת תעשייתי.

תחום התקשורת 5G והתדר הרדיואי

· רכיבים מרכזיים: מודול כוח RF של תחנת בסיס 5G, תשתית מכ"ם גלי מילימטר, לוח תדר גבוה לציוד תקשורת לוויינית

· סיבות לשימוש:

לוחות LTCC בתהליך קרמיקה PCB יכולים להשיג אינטגרציה בצפיפות גבוהה והטמעת רכיבים פסיביים, עם אובדן דיאלקטרי נמוך, מתאימים להעברת אותות בתדר גבוה, ובמקביל לעמוד בדרישות פיזור החום של רכיבי כוח בתחנות בסיס דרישות פיזור חום של רכיבי כוח בתחנות בסיס

תחומי סביבה קיצוניים מיוחדים

· רכיבים מרכזיים: לוח בקרה לציוד בתעשיית גרעין, לוח מעגלים לרובוט חקר ימי עמוק, תשתית חיישן לכבשן תעשייתי בטמפרטורה גבוהה

· סיבות לשימוש:

לוחות פחמן קרמיים עמידים בפני קרינה, קורוזיה וטמפרטורות גבוהות. הביצועים שלהם לא יורד ב סביבות קיצוניות כמו קרינה גרעינית, לחץ גבוה באוקיינוס העמוק וטמפרטורות גבוהות לוחות פחמן קרמיים של אוקسيد בריליום מתאימים לתרחישים בתעשייה הגרעינית.

יכולת ייצור של RPCB קשיח

| פריט | RPCB | HDI | |||

| רוחב קו מינימלי/מרווח בין קווים | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| קוטר חור מינימלי | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| פתח מינימלי למניעת הלחמה (צד אחד) | 1.5MIL (0.0375MM) | 1.2MIL (0.03MM) | |||

| גשר מינימלי של שכבת עמידות ללחימור | 3MIL (0.075MM) | 2.2MIL (0.055MM) | |||

| יחס גובה/קוטר חור מירבי | 0.417361111 | 0.334027778 | |||

| דיוק בקרת אימפדנס | +/-8% | +/-8% | |||

| עובי גימור | 0.3-3.2MM | 0.2-3.2MM | |||

| גודל לוח מקסימלי | 630MM*620MM | 620MM*544MM | |||

| עובי נחושת מוגמר מירבי | 6OZ(210UM) | 2OZ(70UM) | |||

| עובי לוח מינימלי | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| שכבה מקסימלית | 14LAYER | 12LAYER | |||

| טיפול שטח | HASL-LF, OSP, זהב שיקוע, טin שיקוע, ארגנטום שיקוע | זהב שיקוע, OSP, זהב שיקוע סלקטיבי, | |||

| הדפסת פחמן | |||||

| גודל חור לייזר מינימלי/מקסימלי | / | 3MIL / 9.8MIL | |||

| סובלנות גודל חור לייזר | / | 0.1 |