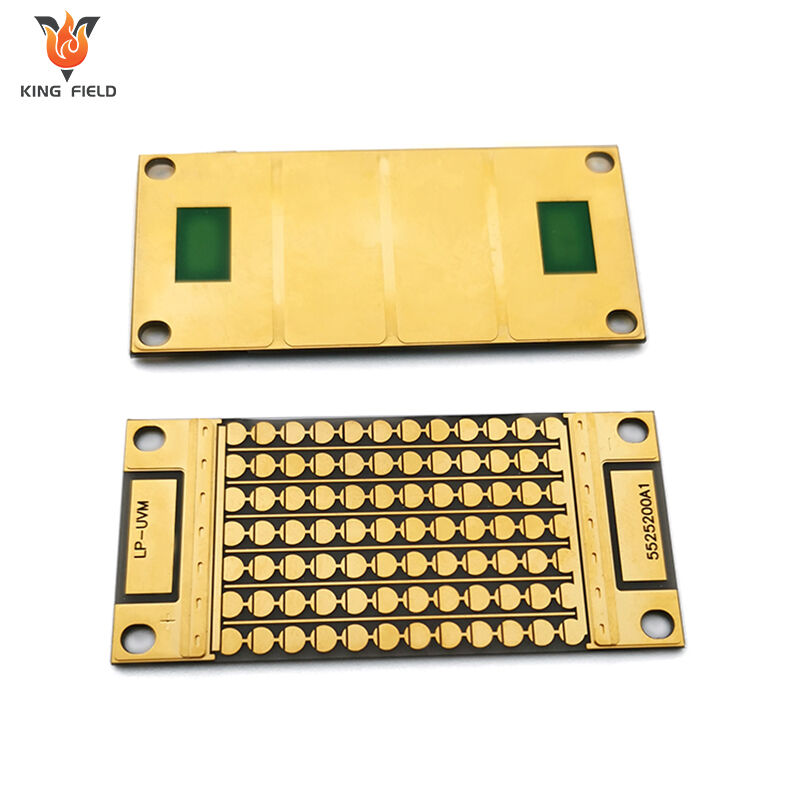

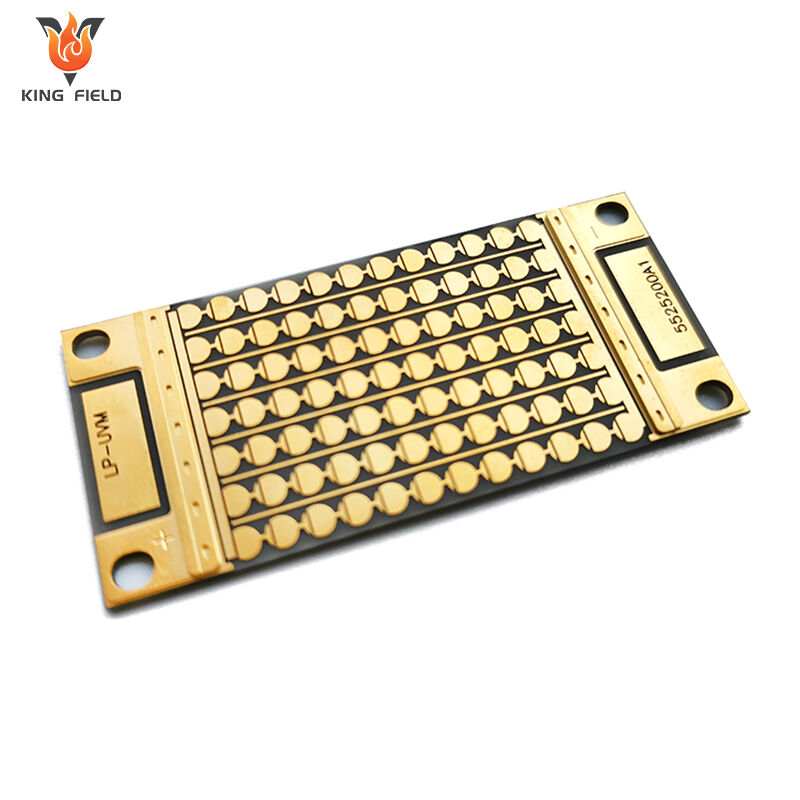

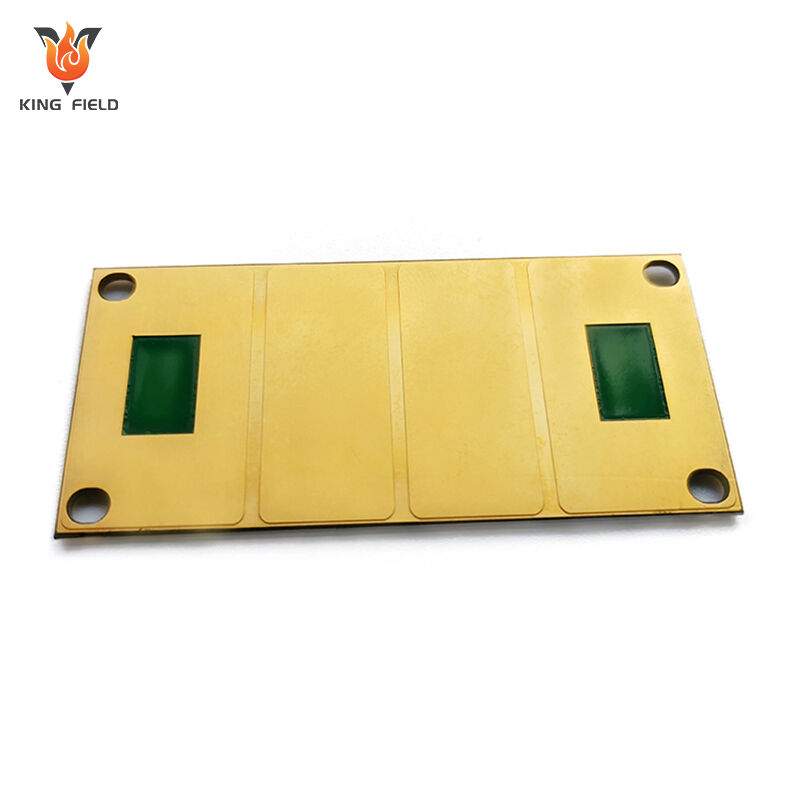

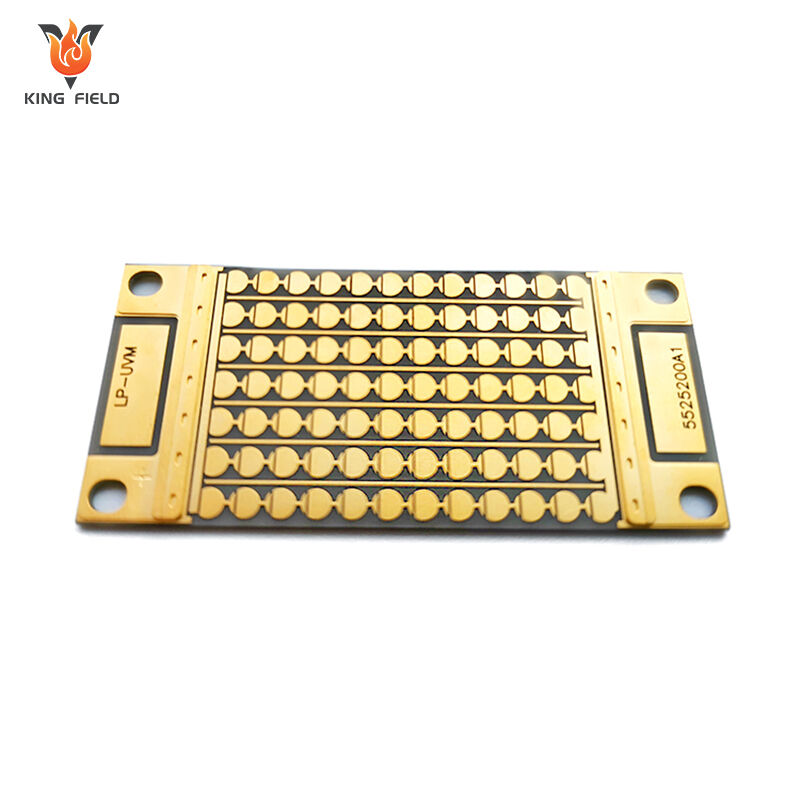

Керамическая плата

Высокопроизводительные керамические ПКБ для медицинской/промышленной/автомобильной/высокопроизводительной электроники. Исключительная теплопроводность, высокотемпературная устойчивость и целостность сигнала. 24 часа прототипирования, быстрая доставка, поддержка DFM и строгое тестирование качества.

✅ Превосходное тепловое управление

✅ Устойчивость к высоким температурам и коррозии

✅ Точная схемотехника для критически важных применений

Описание

Что такое керамическая печатная плата?

Керамическая плата это жесткая печатная плата, в которой в качестве изолирующих подложек используются керамические материалы, такие как оксид алюминия Al₂O₃, нитрид алюминия AlN, нитрид кремния Si₃N₄ и другие, а поверх них наносится медная фольга для формирования проводящих цепей. Относится к высококлассным специализированным печатным платам. Основная особенность — теплопроводность, изоляция и устойчивость к высоким температурам значительно превосходят показатели традиционных печатных плат FR-4.

Как высокотехнологичная специальная печатная плата, основные преимущества керамических печатных плат сосредоточены в ключевых параметрах, таких как теплоотведение, термостойкость, изоляция и стабильность, следующим образом:

· Максимальная эффективность теплоотведения:

Теплопроводность керамических оснований (особенно нитрида алюминия) может достигать 170–230 Вт/(м·К), что более чем в 500 раз превышает показатель традиционных печатных плат FR-4 (около 0,3 Вт/(м·К)). Это позволяет быстро отводить тепло, выделяемое при работе высокомощных устройств, эффективно снижать нагрев и предотвращать тепловые повреждения. Подходит для условий с высокой плотностью теплового потока, таких как модули IGBT и высокомощные светодиоды. высокомощных устройств, эффективно снижать повышение температуры устройств и избегать тепловых сбоев. Совместим с условиями высокой плотности теплового потока, такими как модули IGBT и высокомощные светодиоды.

· Сверхвысокая термостойкость:

Длительная рабочая температура может превышать 200 °C, кратковременно выдерживает температуру до 500 °C, что значительно превосходит возможности печатных плат FR-4 (≤130 °C). Может использоваться в условиях экстремальных температур, например, в аэрокосмической отрасли и промышленное оборудование для высоких температур, не вызывающее деформации или старения подложки из-за высоких температур.

· Отличная изоляционная прочность:

Напряжение пробоя ≥10 кВ/мм, изоляционные характеристики значительно превосходят характеристики печатных плат FR-4, могут стабильно работать в высоковольтных цепях, избегать рисков утечки и пробоя, а также соответствовать требованиям безопасности изоляции для зарядных станций и высоковольтного промышленного контрольного оборудования.

· Хорошая термическая совместимость:

Коэффициент теплового расширения керамических подложек близок к коэффициенту полупроводниковых чипов, что позволяет уменьшить термическое напряжение, вызванное перепадами температуры, и снизить риск растрескивания и отслоения соединении между чипом и подложкой, а также повысить надежность и срок службы упаковки устройства.

· Химическая и экологическая стабильность:

Устойчив к кислотам и щелочам, радиации и коррозии. Его характеристики не ухудшаются в суровых условиях, таких как влажность, сильные электромагнитные поля и радиация. Подходит для специальных сценариев, таких как аэрокосмическая промышленность, морские исследования и оборудование ядерной промышленности.

· Высокая механическая прочность:

Керамические подложки обладают высокой твёрдостью и высокой стойкостью к ударным нагрузкам. Особенно печатные платы из нитрида кремния, которые способны выдерживать механические напряжения, такие как вибрация и удары, что делает их пригодными для условий с частыми вибрациями в транспортных средствах и железнодорожном транспорте.

· Низкие диэлектрические потери:

Керамические материалы имеют стабильную диэлектрическую проницаемость и низкие диэлектрические потери, что обеспечивает малые потери сигнала при передаче в высокочастотных цепях. Подходят для высокочастотных применений, таких как СВЧ-модули базовых станций 5G и радарное оборудование.

| Типы керамических подложек | Типы керамических подложек | Типы керамических подложек | Типы керамических подложек | Типы керамических подложек | Типы керамических подложек |

| Оксид алюминия (Al₂O₃) | Оксид алюминия (Al₂O₃) | Оксид алюминия (Al₂O₃) | Оксид алюминия (Al₂O₃) | Оксид алюминия (Al₂O₃) | Оксид алюминия (Al₂O₃) |

| Нитрид алюминия (AlN) | Нитрид алюминия (AlN) | Нитрид алюминия (AlN) | Нитрид алюминия (AlN) | Нитрид алюминия (AlN) | Нитрид алюминия (AlN) |

| Нитрид кремния (Si₃N₄) | Нитрид кремния (Si₃N₄) | Нитрид кремния (Si₃N₄) | Нитрид кремния (Si₃N₄) | Нитрид кремния (Si₃N₄) | Нитрид кремния (Si₃N₄) |

| Оксид бериллия (BeO) | Оксид бериллия (BeO) | Оксид бериллия (BeO) | Оксид бериллия (BeO) | Оксид бериллия (BeO) | Оксид бериллия (BeO) |

| Карбид кремния (SiC) | Карбид кремния (SiC) | Карбид кремния (SiC) | Карбид кремния (SiC) | Карбид кремния (SiC) | Карбид кремния (SiC) |

Процесс производства

Процесс изготовления керамической печатной платы отличается от травления традиционных FR-4 PCB. Основное внимание уделяется надежному соединению керамических подложек и медных слоев. Основные технологические процессы можно разделить на следующие категории, каждая из которых имеет свои технические особенности и сферы применения:

Процесс прямого меднения ламинированием

· Основной принцип: Фольга из меди и керамическая подложка из оксида алюминия/нитрида алюминия подвергаются эвтектической сварке при высоких температурах. Эвтектика медь-кислород-керамика реакция для формирования металлического соединительного слоя, обеспечивающего прочное соединение меди и керамики.

· Этапы процесса : Очистка керамической подложки → резка медной фольги → ламинирование медной фольги и керамики → высокотемпературное вакуумное эвтектическое спекание → охлаждение → травление контуров → проверка готовой продукции.

· Ключевые особенности:

Высокая прочность соединения, превосходная теплопроводность (без промежуточного слоя связующего)

Толщина медного слоя имеет широкий диапазон вариантов (от 0,1 до 3 мм), поддерживается проектирование толстых медных цепей.

Обладает хорошей стойкостью к высоким температурам и термоударам, подходит для высокомощных устройств.

Недостатки: высокая температура спекания, строгие требования к оборудованию, подходит только для керамики из оксида алюминия и нитрида алюминия, несовместим с нитридом кремния.

Области применения: подложки модулей IGBT, силовые модули для зарядных станций, подложки высокомощных светодиодов.

Процесс активного металлического паяния

· Основной принцип: Между медной фольгой и керамической подложкой добавляют припой, содержащий активные металлы, такие как титан и цирконий. В вакуумной среде при температуре 800–950 °C активные металлы вступают в химическую реакцию с поверхностью керамики, образуя химические связи, в то время как припой расплавляется и соединяет медную фольгу и керамику.

· Этапы процесса: Предварительная обработка керамической подложки → Нанесение припоя → Ламинирование медной фольги и керамики → Вакуумная пайка → Обработка схемы → Заключительная обработка.

· Ключевые особенности:

Обладает высокой универсальностью и может применяться на всех типах керамических подложек, таких как оксид алюминия, нитрид алюминия, нитрид кремния и др.

Температура спекания ниже, чем у DBC, что наносит меньший ущерб керамической подложке.

Высокая прочность соединения и отличная стойкость к циклическим изменениям температуры (отсутствие отказов после ≥1000 циклов при температуре от -40 до 150 °C).

Недостатки: Высокая стоимость припоя для пайки и более высокая сложность процесса по сравнению с DBC.

Области применения: Керамические печатные платы из нитрида кремния для аэрокосмической отрасли, высоконадёжные силовые подложки для транспортных средств.

Толстоплёночный процесс

· Основной принцип: Металлическая паста (серебро, медь, сплав палладий-серебро) наносится на поверхность керамической подложки методом трафаретной печати. После высокотемпературного спекания металлическая паста затвердевает, образуя токопроводящие цепи, исключая необходимость нанесения медной фольги.

· Этапы процесса: Очистка керамической подложки → Трафаретная печать металлической пасты → сушка → высокотемпературное спекание → многократная печать/спекание (утолщение цепи по требованию) → Печать изоляционного слоя (при необходимости многослойной структуры) готовое изделие проходит проверку.

· Ключевые особенности:

Процесс является гибким, позволяет изготавливать тонкие цепи и поддерживает многослойную разводку.

Относительно низкая стоимость, подходит для мелкосерийного и индивидуального производства.

Недостатки: Теплопроводность цепи ниже, чем у процесса с медным покрытием, медная паста склонна к окислению, надежность несколько хуже.

Области применения: Платы цепей малых датчиков, высокочастотные керамические платы pcb для медицинского оборудования, недорогие керамические подложки.

Технология низкотемпературного совместного обжига керамики

· Основной принцип: Керамический порошок смешивается с органическими связующими для получения сырой керамической ленты. В лентах проделываются отверстия, которые заполняются металлической суспензией (серебро, медь), формируя цепи/переходные отверстия. После того как несколько слоев сырой керамической ленты уложены в стопу, они совместно обжигаются при низких температурах, образуя многослойные керамические печатные платы за один цикл.

· Этапы процесса: Изготовление сырой фарфоровой ленты → Сверление → Заполнение металлической суспензией → Ламинирование и укладка в стопу → Низкотемпературный совместный обжиг → Поверхностная металлизация → Проверка готовой продукции.

· Ключевые особенности:

Позволяет достичь высокой плотности многослойной разводки и интегрировать пассивные компоненты (резисторы, конденсаторы) непосредственно в подложку.

Высокая размерная точность, коэффициент теплового расширения соответствует полупроводниковым кристаллам;

Недостатки: Сложный процесс, длительный цикл, высокая стоимость и ограниченная толщина проводников.

Области применения: РЧ-модули 5G базовых станций, миниатюрные керамические печатные платы для аэрокосмической отрасли, высокочастотное коммуникационное оборудование.

Процесс высокотемпературного совместного обжига керамики

· Основной принцип: Аналогично LTCC, но используется чистый керамический порошок, температура спекания достигает 1500–1600 °C, а паста для металла применяется из тугоплавких металлов, таких как вольфрам и молибден.

· Ключевые особенности:

Керамика имеет высокую плотность, её механическая прочность и термостойкость значительно превосходят показатели LTCC.

Недостатки: Температура спекания чрезвычайно высокая, проводимость металлической пасты низкая, а стоимость высока.

Применимые сценарии: Экстремальные высокотемпературные условия, керамические печатные платы для оборудования ядерной промышленности.

| Тип процесса | Температура спекания | Основное преимущество | Основные ограничения | Типичная подложка | |

| DBc | 1065~1083℃ | Отличная теплопроводность и умеренная стоимость | Совместимо только с оксидом алюминия/нитридом алюминия | Al₂O₃, AlN | |

| AMB | 800~950℃ | Широкая совместимость с подложками и высокая надёжность | Высокая стоимость и сложный процесс | Al₂O₃, AlN, Si₃N₄ | |

| Толстоплёночный процесс | 850~950℃ | Гибкий и недорогой | Плохая теплопроводность и склонность к окислению | Все керамические подложки | |

| LTCC | 850~900℃ | Высокая плотность интеграции и высокая точность размеров | Высокая стоимость и длительный цикл | Керамика на основе Al₂O₃ | |

| HTCC | 1500~1600℃ | Обладает чрезвычайно высокой термостойкостью и механической прочностью | Плохая электропроводность и чрезвычайно высокая стоимость | Чистый керамический субстрат | |

Применение керамических печатных плат

Керамические печатные платы благодаря отличной теплопроводности, устойчивости к высоким температурам и изоляционным свойствами применяются в основном в высокотехнологичных областях с жёсткими требованиями к теплоотведению и надёжности. Основные сферы и конкретные применения следующие:

В области новых энергетических транспортных средств

· Ключевые компоненты: Модуль питания зарядной станции, бортовой инвертор, контроллер двигателя, высоковольтная плата системы управления аккумулятором, подложка драйвера светодиодных фар автомобиля.

· Причины применения:

Они способны пропускать большие токи, быстро отводить тепло, выдерживать циклические перепады температур в автомобильной среде, обеспечивать стабильную работу силовых устройств и соответствовать сверхвысоким требованиям по теплопроводности подложек из нитрида алюминия. требованиям к теплопроводности подложек из нитрида алюминия.

Область полупроводников и силовых устройств

· Ключевые компоненты: Подложка модуля IGBT, подложка корпусировки MOSFET, подложка теплоотведения для мощных светодиодов, подложка корпусировки лазерного диода, подложка радиочастотного усилителя мощности.

· Причины применения: Коэффициент теплового расширения керамических подложек соответствует таковому у полупроводниковых чипов, что снижает вероятность повреждения из-за теплового напряжения. Теплопроводность значительно превышает показатели FR-4, решая проблему отвода тепла от высокомощных устройств. Среди них керамические печатные платы по технологии толстоплёночного процесса подходят для массового производства светодиодов.

Области авиакосмической и военной промышленности

· Ключевые компоненты: Модуль питания бортового радара, плата распределения питания спутника, плата управления ракетным двигателем, печатная плата системы наведения ракеты, плата привода высокомощного двигателя беспилотного летательного аппарата.

· Причины применения:

Керамические печатные платы из нитрида кремния (Si₃N₄) или по технологии HTCC устойчивы к экстремальным температурам, вибрации, ударам и радиации, что делает их пригодными для эксплуатации в жёстких условиях в аэрокосмической и военной отраслях. промышленности.

Область медицинского оборудования

· Ключевые компоненты: Мощностная подложка для высокочастотного хирургического ножа, плата градиентного усилителя ядерного магнитного резонанса (МРТ), плата управления лазерным терапевтическим оборудованием, модуль высоковольтного источника питания для вентилятора.

· Причины применения:

Высокая изоляционная прочность (исключение риска утечки), устойчивость к высоким температурам, стабильная передача сигнала, соответствие стандартам безопасности и надежности медицинского оборудования, высокая стоимость соотношения цена/качество оксида алюминия керамическая печатная плата подходит для традиционных медицинских применений.

Область промышленного управления и высокотехнологичного оборудования

· Ключевые компоненты: Подложка для оборудования высокочастотного индукционного нагрева, силовой блок преобразователя частоты, плата сервопривода промышленного робота, плата сигналов датчика высокой температуры, силовая плата солнечного инвертора.

· Причины применения:

Устойчивость к высоким температурам, влажности и вибрациям в промышленных условиях, высокая теплопроводность керамических печатных плат по технологии DBC/AMB обеспечивает долгосрочную стабильную работу высокомощных промышленное контрольное оборудование.

Область 5G связи и радиочастотных технологий

· Ключевые компоненты: rF-модуль мощности 5G базовой станции, подложка миллиметрового радара, высокочастотная плата для оборудования спутниковой связи.

· Причины применения:

Керамические печатные платы по технологии LTCC позволяют достичь высокой степени интеграции и встраивания пассивных компонентов, обладают низкими диэлектрическими потерями, подходят для передачи высокочастотных сигналов, а также одновременно отвечают требованиям к теплоотводу мощных устройств базовых станций.

Специальные сферы применения в экстремальных условиях

· Ключевые компоненты: Платы управления оборудованием ядерной промышленности, печатные платы роботов для глубоководной разведки, подложки датчиков для высокотемпературных промышленных печей.

· Причины применения:

Керамические печатные платы устойчивы к радиации, коррозии и высоким температурам. Их характеристики не ухудшаются в экстремальных условиях, таких как ядерное излучение, высокое давление на большой глубине и высокие температуры в печах. Керамические печатные платы из оксида бериллия подходят для применения в ядерной промышленности.

Возможности производства жестких керамических плат

| Товар | RPCB | HDI | |||

| минимальная ширина линии/расстояние между линиями | 3MIL/3MIL(0,075 мм) | 2MIL/2MIL(0,05 мм) | |||

| минимальный диаметр отверстия | 6MIL (0,15 мм) | 6MIL (0,15 мм) | |||

| минимальное отверстие для паяльной маски (одностороннее) | 1,5MIL (0,0375 мм) | 1,2MIL (0,03 мм) | |||

| минимальный мостик паяльной маски | 3MIL (0,075 мм) | 2,2MIL (0,055 мм) | |||

| максимальное соотношение сторон (толщина/диаметр отверстия) | 0.417361111 | 0.334027778 | |||

| точность контроля импеданса | +/-8% | +/-8% | |||

| финальная толщина | 0,3-3,2 мм | 0,2-3,2 мм | |||

| максимальный размер панели | 630 мм × 620 мм | 620 мм × 544 мм | |||

| максимальная толщина фольги | 6 унций (210 мкм) | 2 унции (70 мкм) | |||

| минимальная толщина платы | 6MIL (0,15 мм) | 3 мила (0,076 мм) | |||

| максимальное количество слоев | 14LAYER | 12LAYER | |||

| Поверхностная обработка | HASL-LF, OSP, погружённое золото, погружённое олово, погружённое серебро | Погружённое золото, OSP, селективное погружённое золото | |||

| углеродная печать | |||||

| Минимальный/максимальный размер лазерного отверстия | / | 3MIL / 9.8MIL | |||

| допуск размера лазерного отверстия | / | 0.1 |