Ceramická PCB

Vysoko výkonné keramické PCB pre lekársku/priemyselnú/automobilovú/vysoko výkonnú elektroniku. Výnimočná tepelná vodivosť, odolnosť voči vysokým teplotám a integrita signálu. 24 hodinové prototypovanie, rýchle doručenie, podpora DFM a prísne testovanie kvality.

✅ Vynikajúce tepelné manažment

✅ Odolnosť voči vysokým teplotám a korózii

✅ Presná elektronika pre kritické aplikácie

Popis

Čo je keramický DPS?

Ceramická PCB je tuhá tlačená doska, ktorá ako izolačné podložky využíva keramické materiály, ako napríklad oxid hliníka Al₂O₃, dusičnan hliníka AlN, dusičnan kremíka Si₃N₄ atď., a je pokrytá medenou fóliou na vytvorenie vodivých obvodov. Patrí medzi špičkové špeciálne PCB. Základnou vlastnosťou je, že jej tepelná vodivosť, izolácia a odolnosť voči vysokým teplotám výrazne prevyšujú tradičné FR-4 PCB.

Ako vysokorozpočtový špeciálny DPS sa kľúčové výhody keramických DPS sústreďujú na kľúčové parametre, ako sú odvod tepla, tepelná odolnosť, izolácia a stabilita, a to nasledovne:

· Vynikajúce vlastnosti odvodu tepla:

Tepelná vodivosť keramických báz (najmä dusičku hliníka) môže dosiahnuť 170–230 W/(m · K), čo je viac ako 500-násobok tradičných FR-4 DPS (približne 0,3 W/(m · K)). Dokáže rýchlo odvádzať teplo generované výkonnými zariadeniami, efektívne znížiť nárast teploty zariadení a tak predchádzať tepelnému poškodeniu. Je kompatibilná so scénármi s vysokou hustotou tepelného toku, ako sú moduly IGBT a vysokovýkonové LED. vysoký výkon pri odvode tepla umožňuje efektívne chladenie výkonných elektronických súčiastok, čím sa predlžuje ich životnosť a zvyšuje spoľahlivosť vo vysokej zaťažení.

· Mimoriadna tepelná odolnosť:

Dlhodobá prevádzková teplota môže presiahnuť 200 °C a krátkodobo odolá až 500 °C, čo je výrazne vyššie než u FR-4 DPS (≤130 °C). Dokáže tak vyhovieť extrémnym teplotným podmienkam, ako sú podmienky v leteckej a vesmírnej technike a priemyselné vysokoteplotné zariadenia bez deformácie alebo starnutia substrátu spôsobeného vysokými teplotami.

· Vynikajúca izolačná pevnosť:

Prebitie napätia ≥10 kV/mm, izolačný výkon výrazne prevyšuje dosky FR-4, môže stabilne pracovať vo vysokonapäťových obvodoch, vyhýba sa riziku unikania prúdu a prebitia a spĺňa požiadavky na izolačnú bezpečnosť nabíjacích staníc a vysokonapäťových priemyselných riadiacich zariadeniach.

· Dobrá tepelná kompatibilita:

Súčiniteľ tepelnej rozťažnosti keramických nosníkov je blízky súčiniteľovi polovodičových čipov, čo môže znížiť tepelné napätie spôsobené zmenami teploty, a tak znížiť riziko prasknutia a odlúpenia pri spojení medzi čipom a substrátom a zvýšiť spoľahlivosť a životnosť zabalenia zariadenia.

· Chemická a environmentálna stabilita:

Odolný voči kyselinám a alkáliám, radiácii a korózii. Jeho výkon sa neznižuje v náročných prostrediach, ako je vlhkosť, silné elektromagnetické poľa a radiácia. Je vhodný pre špeciálne scenáre, ako sú letecký a vesmírny priemysel, námorné výskumné a jadrové priemyselné zariadenia.

· Vysoká mechanická pevnosť:

Keramické podložky majú vysokú tvrdosť a vysokú odolnosť voči nárazom. Obzvlášť dosky z dusičnanu kremíka (silicon nitride ceramic circuit board) odolávajú mechanickým namáhaniam, ako je vibrácia a náraz, čo ich robí vhodnými pre prostredia s častými vibráciami prevádzkových podmienok v motorových vozidlách a koľajových dopravných systémoch.

· Nízke dielektrické straty:

Keramické materiály majú stabilnú dielektrickú konštantu a nízke dielektrické straty, čo spôsobuje malé straty pri prenose signálu vo vysokofrekvenčných obvodoch. Sú vhodné pre vysokofrekvenčné aplikácie, ako sú RF moduly 5G základní staničných staníc a radarové zariadenia.

| Typy keramických podložiek | Typy keramických podložiek | Typy keramických podložiek | Typy keramických podložiek | Typy keramických podložiek | Typy keramických podložiek |

| Hliník (Al₂O₃) | Hliník (Al₂O₃) | Hliník (Al₂O₃) | Hliník (Al₂O₃) | Hliník (Al₂O₃) | Hliník (Al₂O₃) |

| Nitríd hliníka (AlN) | Nitríd hliníka (AlN) | Nitríd hliníka (AlN) | Nitríd hliníka (AlN) | Nitríd hliníka (AlN) | Nitríd hliníka (AlN) |

| Nitríd kremíka (Si₃N₄) | Nitríd kremíka (Si₃N₄) | Nitríd kremíka (Si₃N₄) | Nitríd kremíka (Si₃N₄) | Nitríd kremíka (Si₃N₄) | Nitríd kremíka (Si₃N₄) |

| Oxid berýlia (BeO) | Oxid berýlia (BeO) | Oxid berýlia (BeO) | Oxid berýlia (BeO) | Oxid berýlia (BeO) | Oxid berýlia (BeO) |

| KARBÍD SILICIUMOVÝ (SiC) | KARBÍD SILICIUMOVÝ (SiC) | KARBÍD SILICIUMOVÝ (SiC) | KARBÍD SILICIUMOVÝ (SiC) | KARBÍD SILICIUMOVÝ (SiC) | KARBÍD SILICIUMOVÝ (SiC) |

Výrobné procesy

Výrobný proces keramických dosiek sa líši od procesu leptania tradičných FR-4 dosiek. Základným zameraním je spoľahlivé spojenie keramických podložiek a medi. Hlavné procesy možno rozdeliť do nasledujúcich kategórií, pričom každá má svoje vlastné technické charakteristiky a oblasti použitia:

Priamy proces laminácie medenou fóliou

· Základný princíp: Medená fólia a keramický nosník z oxidu hlinitého/nitridu hliníka sú vystavené eutektickej zváranosti pri vysokých teplotách. Medno-kyslík-keramická eutektická na vytvorenie vrstvy metalurgického spojenia, čím sa dosiahne pevné spojenie medi a keramiky.

· Kroky procesu čistenie keramického substrátu → rezanie medienej fólie → laminácia medienej fólie a keramiky → vysokoteplotné vákuové eutektické spekanie → chladenie → leptanie obvodu → kontrola hotového výrobku.

· Kľúčové vlastnosti:

Vysoká pevnosť spojenia, vynikajúca tepelná vodivosť (bez medzivrstvy spojenia);

Hrúbka mediálnej vrstvy má široký rozsah možností (0,1 až 3 mm) a podporuje návrh hrubých mediálnych obvodov.

Má dobrú odolnosť voči vysokým teplotám a tepelnému šoku, vhodné pre výkonné zariadenia.

Nevýhody: Vysoká teplota spekania, prísne požiadavky na zariadenie, vhodné len pre oxid hlinitý a dusičnan hliníkový, nie je kompatibilné s dusičnanom kremičitým.

Použiteľné oblasti: Subštráty IGBT modulov, výkonové moduly pre nabíjačky, subštráty pre vysokovýkonné LED.

Proces aktívneho kovového spájkovania

· Základný princíp: Medzi medienu fóliu a keramický substrát sa pridá spájka obsahujúca aktívne kovy, ako je titán a zirkónium. V podmienkach vákua pri teplote 800 až 950 °C prebieha chemická reakcia aktívnych kovov s povrchom keramiky, pri ktorej vzniknú chemické väzby, zatiaľ čo spájka roztaví a spojí medienu fóliu s keramikou.

· Postup krokov: Predspracovanie keramického substrátu → Nanášanie spájky → Laminácia medienej fólie a keramiky → Pájenie vo vákuu → Spracovanie obvodu → Dôrazovanie.

· Kľúčové vlastnosti:

Má širokú prispôsobivosť a môže byť použitý na všetky druhy keramických substrátov, ako sú oxid hlinitý, dusičnan hliníka, dusičnan kremíka atď.

Teplota spekania je nižšia ako pri DBC, čo spôsobuje menšie poškodenie keramického substrátu.

Vysoká pevnosť spojenia a vynikajúca odolnosť voči tepelným cyklom (bez poruchy po ≥1000 cykloch pri -40 až 150 °C).

Nevýhody: Náklady na spájkovaciu zmes sú vysoké a procesná náročnosť je vyššia ako pri DBC.

Použiteľné scenáre: Keramické dosky plošných spojov z nitridu kremíka pre letecký priemysel, vysokozdružné výkonové podložky pre vozidlá.

Proces hrubej fólie

· Základný princíp: Kovová pasta (striebro, meď, zliatina striebra s paládiom) sa nanáša na povrch keramickej podložky sieťotlačou. Po vypálení pri vysokých teplotách sa kovová pasta ztuhne a vytvorí vodivé obvody, čím odpadá potreba povlaku z medi.

· Postup krokov: Čistenie keramickej podložky → Sieťotlač kovovej pasty → sušenie → vysokoteplotné spekanie → viacnásobné tlačenie/spekanie (zhrubšenie obvodu podľa požiadaviek) → Tlač izolačnej vrstvy (ak je potrebných viac vrstiev, je to potrebné) → kontrola hotového výrobku.

· Kľúčové vlastnosti:

Proces je flexibilný, umožňuje výrobu jemných obvodov a podporuje viacvrstvové zapájanie.

Má relatívne nízke náklady a je vhodný pre malé série a individuálnu výrobu.

Nevýhody: Tepelná vodivosť obvodu je nižšia ako pri procese s meďovou vrstvou, pastová meď je náchylná na oxidáciu a spoľahlivosť je mierne horšia.

Použiteľné scenáre: Malé dosky senzorových obvodov, vysokofrekvenčné keramické dosky plošných spojov pre lekársku techniku, nízkej triedy keramické podložky.

Proces nízkoteplotného spájkovania keramiky

· Základný princíp: Keramický prášok sa mieša s organickými viazacími látkami a vytvára sa surová keramická páska. Do surovej keramickej pásky sa vyvŕtajú otvory a naplnia sa kovovou pastou (striebro, meď) na vytvorenie obvodov/vií. Po nasadení viacerých vrstiev surovej keramickej pásky sa vrstvy spájajú pri nízkej teplote a v jednom kroku vytvárajú viacvrstvové keramické dosky plošných spojov.

· Postup krokov: Príprava surových porcelánových prúžkov → Vŕtanie → Plnenie kovovou pastou → laminácia a skladanie → nízkoteplotné spájkovanie → povrchová metalizácia → kontrola hotového výrobku.

· Kľúčové vlastnosti:

Umožňuje dosiahnuť vysokú hustotu viacvrstvového zapojenia a integrovať pasívne komponenty (odpory, kondenzátory) priamo v podložke.

Vysoká rozmerná presnosť, koeficient tepelnej rozťažnosti zodpovedá polovodičovým čipom;

Nevýhody: Zložitý proces, dlhá doba výroby, vysoké náklady a obmedzená hrúbka vodičov.

Použiteľné oblasti: RF moduly 5G základní stanic, miniaturizované keramické dosky plošných spojov pre letecký a vesmírny priemysel, vysokofrekvenčné komunikačné zariadenia.

Proces spoluspaľovania pri vysokých teplotách

· Základný princíp: Podobne ako LTCC, ale s použitím čistej keramickej prášku, teplota spekania dosahuje 1500 až 1600 °C, kovová pasta využíva kovy s vysokou teplotou tavenia, ako napríklad wolfrám a molybdén.

· Kľúčové vlastnosti:

Keramika má vysokú hustotu, mechanickú pevnosť a odolnosť voči vysokým teplotám, ktoré výrazne prevyšujú LTCC.

Nevýhody: Teplota spekania je extrémne vysoká, vodivosť kovovej pasty je nízka a náklady sú vysoké.

Použiteľnosť: Extrémne vysokoteplotné prostredia, keramické dosky plošných spojov pre zariadenia jadrového priemyslu.

| Typ procesu | Teplota spájania | Jedinečná Výhoda | Hlavné obmedzenia | Typický substrát | |

| DBc | 1065~1083℃ | Vynikajúca tepelná vodivosť a stredné náklady | Kompatibilné iba s oxidom hlinitým/dusitanom hliníka | Al₂O₃, AlN | |

| AMB | 800~950℃ | Má širokú kompatibilitu s nosičmi a vysokú spoľahlivosť | Vysoké náklady a zložitý proces | Al₂O₃, AlN, Si₃N₄ | |

| Proces hrubej fólie | 850~950℃ | Prispôsobiteľné a lacné | Slabá tepelná vodivosť a náchylnosť na oxidáciu | Všetky keramické podložky | |

| LTCC | 850~900℃ | Vysoká hustota integrácie a vysoká rozmerná presnosť | Vysoké náklady a dlhá výrobná doba | Keramika na báze Al₂O₃ | |

| HTCC | 1500~1600℃ | Má extrémne vysokú tepelnú odolnosť a mechanickú pevnosť | Zlá elektrická vodivosť a extrémne vysoké náklady | Čistá keramická základňa | |

Aplikácie keramických PCB

Keramické dosky plošných spojov s vynikajúcou tepelnou vodivosťou, odolnosťou voči vysokým teplotám a izoláciou sa používajú hlavne v kvalitných aplikáciách s prísnymi požiadavkami na chladenie a spoľahlivosť. Základné oblasti a konkrétne aplikácie sú nasledovné:

V oblasti nových energetických vozidiel

· Kľúčové komponenty: Modul napájania nabíjačky, palubný invertor, regulátor motora, vysokonapäťová doska systému riadenia batérie, podložka pre riadenie LED svetiel vozidla.

· Dôvody použitia:

Môže prenášať veľké prúdy, rýchlo odvádzať teplo, odolávať striedavému vysokému a nízkemu teplotnému prostrediu v vozidlách, zabezpečuje stabilný chod výkonových zariadení a spĺňa extrémne vysoké požiadavky na tepelnú vodivosť dusičnanových hliníkových keramických dosiek PCB.

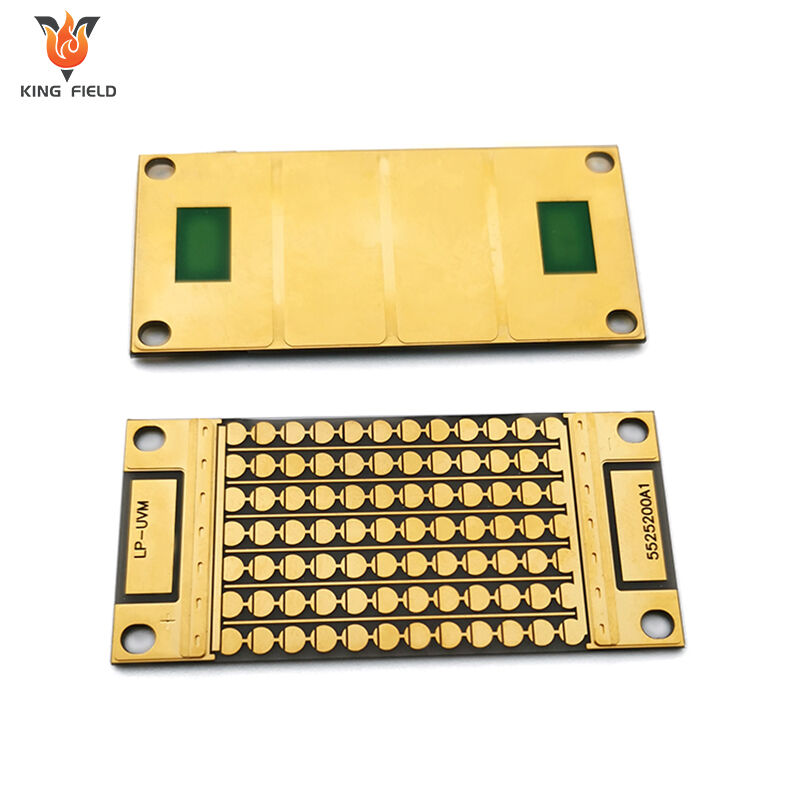

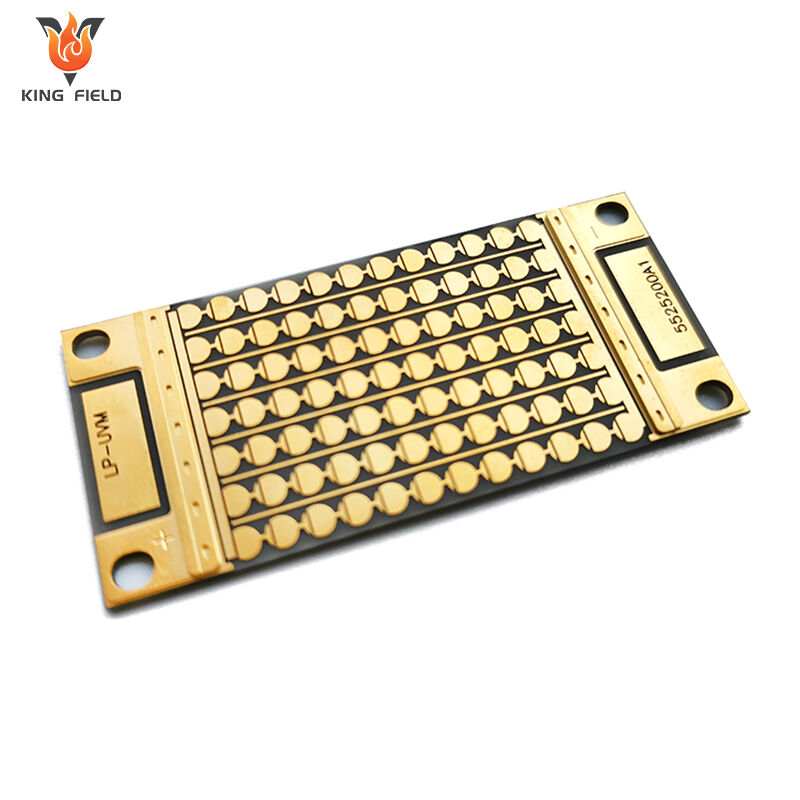

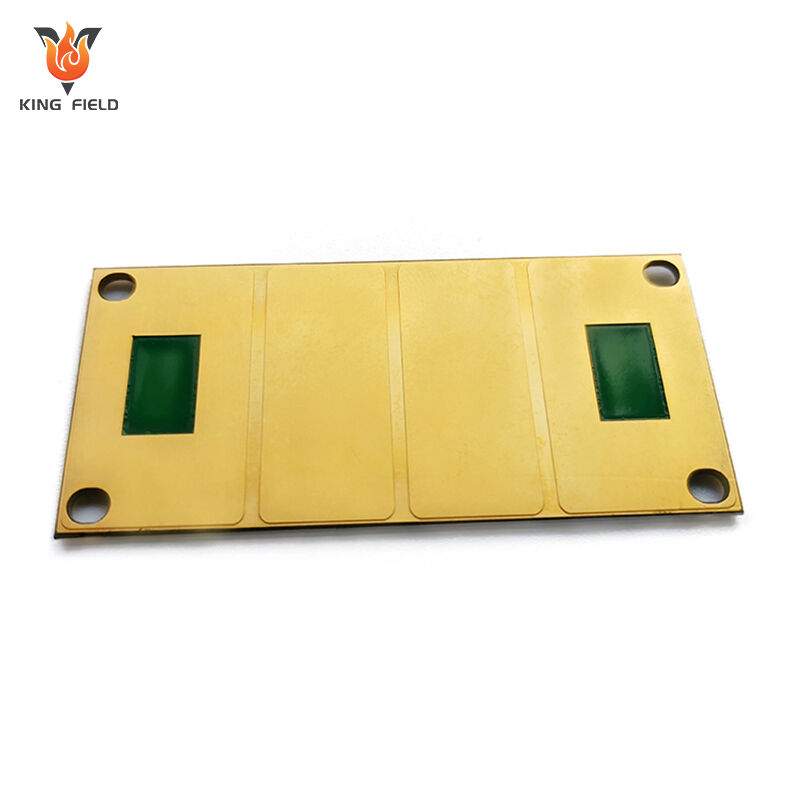

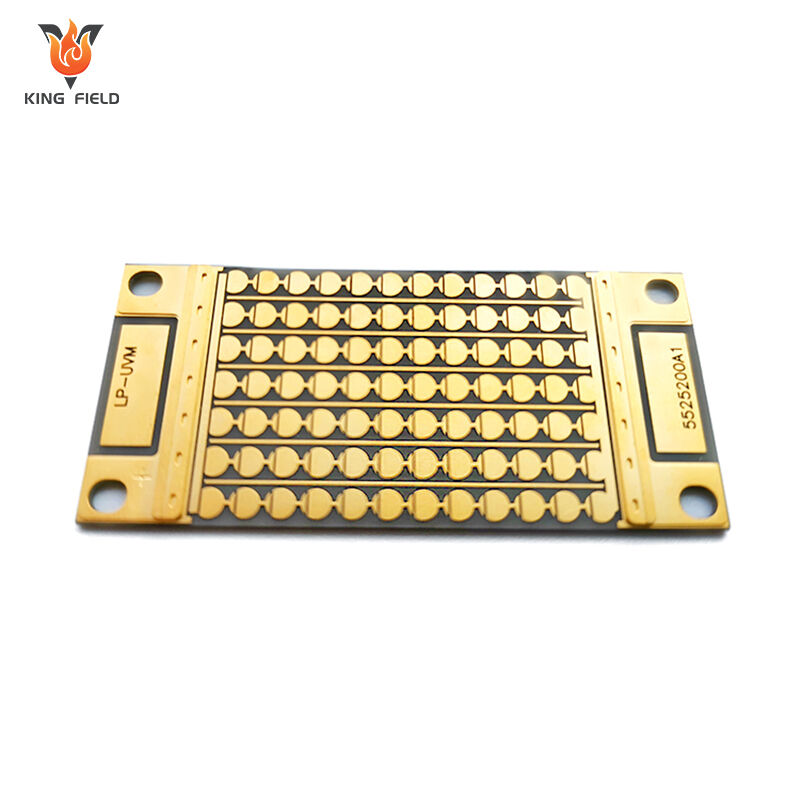

Oblasť polovodičov a výkonových zariadení

· Kľúčové komponenty: Podložka IGBT modulu, podložka MOSFET balenia, podložka na odvádzanie tepla výkonných LED, podložka pre balenie laserových diód, podložka RF výkonového zosilňovača.

· Dôvody použitia: Súčiniteľ tepelnej rozťažnosti keramických podložiek zodpovedá súčiniteli tepelnej rozťažnosti polovodičových čipov, čím sa zníži tepelné namáhanie a poruchy. Ich tepelná vodivosť výrazne prevyšuje FR-4, čo rieši problém odvádzania tepla výkonných zariadení. Medzi nimi sú keramické dosky PCB s hrubou fóliou vhodné pre požiadavky hromadnej výroby LED.

Oblasť leteckej a vojenskej techniky

· Kľúčové komponenty: Modul napájania pre rádaro vo vzduchu, doska rozvodu napätia pre satelit, riadiaca doska raketového motora, doska obvodu systému navádzania riadenej striely, pohon vysokovýkonového motora pre bezpilotnú lietajúcu vozidlo.

· Dôvody použitia:

Keramické DPS s procesom z nitridu kremíka (Si₃N₄) alebo HTCC odolávajú extrémnym teplotám, vibráciám, nárazom a radiácii, čo ich robí vhodnými pre náročné prevádzkové podmienky v leteckej a vojenskej technike odvetví.

Oblasť lekárskych prístrojov

· Kľúčové komponenty: Vysokofrekvenčná elektrochirurgická skalpelová podložka, doska gradientného zosilňovača pre magnetickú rezonanciu (MRI), riadiaca doska pre laserové liečebné zariadenia, modul vysokého napätia pre ventilátor.

· Dôvody použitia:

Vysoká izolačná pevnosť (zamedzenie nebezpečenstva úniku prúdu), odolnosť voči vysokým teplotám, stabilný prenos signálu, splnenie noriem bezpečnosti a spoľahlivosti pre lekársku techniku, cenový výkon oxidu hlinitého keramické DPS je vhodné pre bežné lekárske aplikácie.

Oblasť priemyselného riadenia a vysokej triedy zariadení

· Kľúčové komponenty: Nosník vybavenia pre indukčné ohrevanie vysokou frekvenciou, výkonová jednotka frekvenčného meniča, riadiaca doska servopohonu priemyselného robota, signálna doska teplotne odolného snímača, výkonová doska fotovoltaického meniča.

· Dôvody použitia:

Odolný voči vysokým teplotám, vlhkosti a vibráciám v priemyselnom prostredí, vysoká tepelná vodivosť keramických DPS z procesu DBC/AMB zabezpečuje dlhodobú stabilnú prevádzku výkonových zariadení priemyselné riadiace zariadenia.

Oblasť 5G komunikácie a rádiových kmitočtov

· Kľúčové komponenty: rF výkonový modul 5G základňovej stanice, substrát milimetrových radarov, doska vysokofrekvenčných signálov pre satelitné komunikačné zariadenia.

· Dôvody použitia:

Keramické DPS z procesu LTCC umožňujú vysokú hustotu integrácie a zabudovanie pasívnych súčiastok, majú nízke dielektrické straty, sú vhodné na prenos vysokofrekvenčných signálov a zároveň spĺňajú požiadavky na odvod tepla z výkonových prvkov základňovej stanice.

Špeciálne oblasti extrémneho prostredia

· Kľúčové komponenty: Riadiaca doska zariadenia jadrového priemyslu, doska obvodu podvodného robotu pre výskum na veľkých hĺbkach, nosná doska snímača pre vysokoteplotnú priemyselnú pec.

· Dôvody použitia:

Keramické dosky plošných spojov sú odolné voči žiareniu, korózii a vysokým teplotám. Ich výkon sa nezhoršuje v extrémnych prostrediach, ako je jadrové žiarenie, hlbokomorský vysoký tlak a vysoké teploty dosky plošných spojov z oxidu berýlia sú vhodné pre aplikácie v jadrovom priemysle.

Výrobná kapacita tuhých RPCB

| Položka | RPCB | HDI | |||

| minimálna šírka linky/vzdialenosť medzi linkami | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimálny priemer otvoru | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimálne otvorenie laku odolného voči spájkovaniu (jednostranné) | 1,5MIL(0,0375 MM) | 1,2MIL (0,03MM) | |||

| minimálny mostík spájkového odporu | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximálny pomer stran (hrúbka/priemer otvoru) | 0.417361111 | 0.334027778 | |||

| presnosť riadenia impedancie | +/-8% | +/-8% | |||

| dokončená hrúbka | 0,3-3,2MM | 0,2-3,2MM | |||

| maximálna veľkosť dosky | 630MM*620MM | 620 MM * 544 MM | |||

| maximálna hrúbka hotovej medi | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimálna hrúbka dosky | 6MIL(0,15 MM) | 3 MIL (0,076 MM) | |||

| maximálny počet vrstiev | 14 VRSTIEV | 12 VRSTIEV | |||

| Povrchová úprava | HASL-LF, OSP, Imersná zlato, Imersné cín, Imersné striebro | Immersion Gold, OSP, selektívne immersion gold, | |||

| uhlíkový tlač | |||||

| Min/max veľkosť laserovej diery | / | 3MIL / 9.8MIL | |||

| tolerancia veľkosti laserovej diery | / | 0.1 |