Keramisk pcb

Højtydende keramiske PCB'er til medicinske/industrielle/automotive/højtydede elektronikapplikationer. Fremragende termisk ledningsevne, høj temperaturbestandighed og signalintegritet. 24-timers prototyping, hurtig levering, DFM-understøttelse og streng kvalitetstest.

✅ Fremragende termisk styring

✅ Modstandsdygtighed over for høje temperaturer og korrosion

✅ Præcise kredsløb til kritiske anvendelser

Beskrivelse

Hvad er et keramisk PCB?

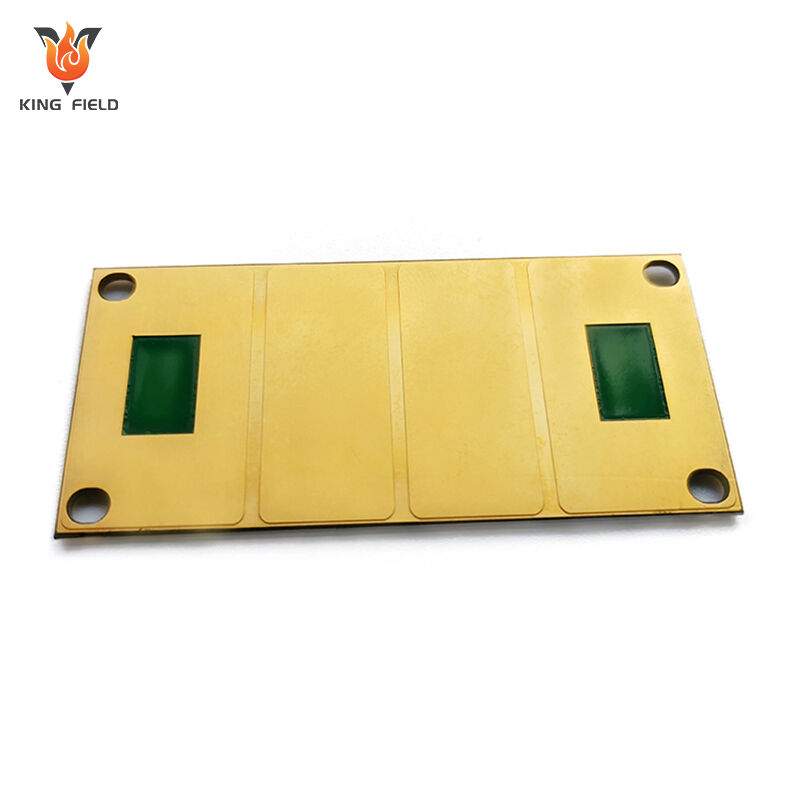

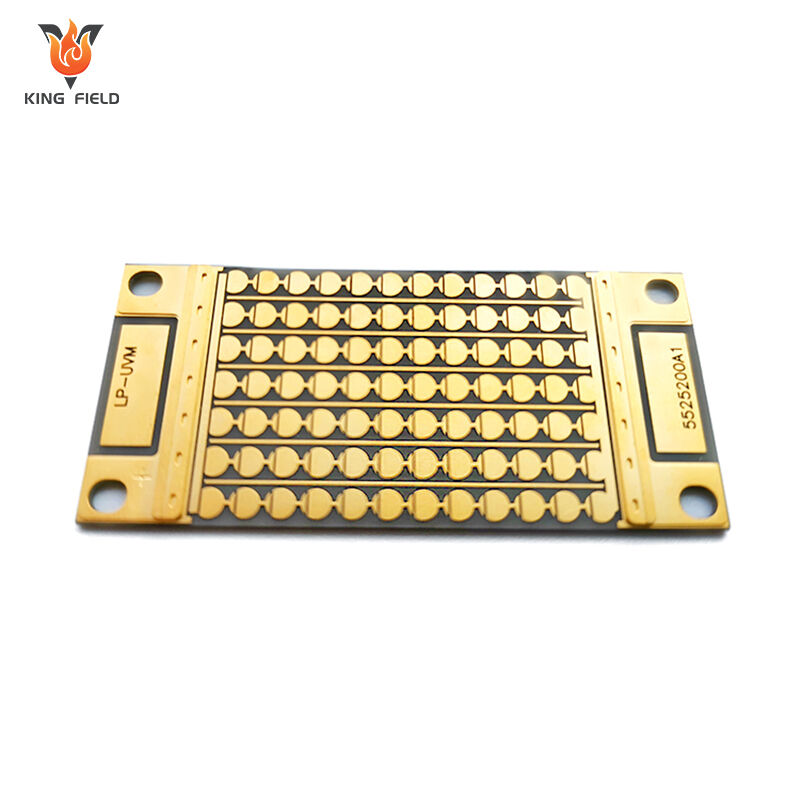

Keramisk pcb er en stiv printet kredsløbsplade, der bruger keramiske materialer som isolerende substrater, såsom aluminiumsoxid Al₂O₃, aluminiumnitrid AlN, siliciumnitrid Si₃N₄ osv., og er dækket med kobberfolie for at danne ledende kredsløb. Den hører til high-end special-PCB'er. Hovedfunktionen er, at dens varmeledningsevne, isolation og modstand over for høje temperaturer langt overstiger dem for traditionelle FR-4 PCB'er.

Som en højydende special-PCB er keramiske PCB-kernefordel koncentreret omkring nøgledimensioner såsom varmeafledning, temperaturmodstand, isolation og stabilitet, som følger:

· Ultimativ varmeafledningsydeevne:

Varmeledningsevnen for keramiske substrater (især aluminiumnitrid) kan nå 170-230 W/(m · K), hvilket er mere end 500 gange højere end for traditionelle FR-4 PCB'er (omkring 0,3 W/(m · K)). Det kan hurtigt lede varmen væk fra højtydende komponenter, effektivt reducere opvarmning og undgå termisk svigt. Det er kompatibelt med scenarier med høj varmestrømtæthed, såsom IGBT-moduler og højtydende LED'er. højtydende komponenter, effektivt reducere opvarmning og undgå termisk svigt. Det er kompatibelt med scenarier med høj varmestrømtæthed, såsom IGBT-moduler og højtydende LED'er.

· Ekstremt høj temperaturmodstand:

Langtidsdriftstemperaturen kan overstige 200 °C, og korttidstemperatur kan tåle op til 500 °C, hvilket er langt bedre end FR-4 PCB (≤130 °C). Det kan tilpasse sig ekstreme temperaturmiljøer såsom rumfart og industriel udstyr til høj temperatur uden deformation eller ældning af substratet på grund af høje temperaturer.

· Fremragende isolationsstyrke:

Gennembrudsspænding ≥10 kV/mm, isolationsydelse langt over FR-4 PCB, kan fungere stabilt i højspændingskredsløb, undgå lækager og gennembrudsrisici og opfylde kravene til isolationssikkerhed for opladningsstationer og høj- spændingsindustrielle styreanlæg.

· God termisk kompatibilitet:

Varmeforstørkelseskoefficienten for keramiske substrater er tæt på den for halvlederchips, hvilket kan reducere varmestress forårsaget af temperaturændringer, og derved mindske risikoen for revner og løsning ved forbindelsen mellem kernen og substratet og øger pålideligheden og levetiden for enhedspakningen.

· Kemisk og miljømæssig stabilitet:

Resistent overfor syrer og baser, stråling og korrosion. Dets ydeevne aftager ikke i barske miljøer såsom fugtighed, stærke elektromagnetiske felter og stråling. Det er egnet til specielle scenarier såsom luft- og rumfart, søfart ekspedition og udstyr til kerneindustrien.

· Høj mekanisk styrke:

Keramiske substrater har høj hårdhed og god modstandsevne over for stød. Især siliciumnitrid-keramiske kredsløbsplader kan tåle mekaniske belastninger som vibration og stød, hvilket gør dem egnede til ofte vibrerende arbejdsforhold i køretøjer og jernbanetransport.

· Lav dielektrisk tab:

Keramiske materialer har en stabil dielektrisk konstant og lavt dielektrisk tab, hvilket resulterer i små signaltab i højfrekvente kredsløb. De er egnede til højfrekvente anvendelser såsom 5G-basestations RF moduler og radaranlæg.

| Typer af keramiske substrater | Typer af keramiske substrater | Typer af keramiske substrater | Typer af keramiske substrater | Typer af keramiske substrater | Typer af keramiske substrater |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) | Aluminiumnitrid (AlN) |

| Siliciumnitrid (Si₃N₄) | Siliciumnitrid (Si₃N₄) | Siliciumnitrid (Si₃N₄) | Siliciumnitrid (Si₃N₄) | Siliciumnitrid (Si₃N₄) | Siliciumnitrid (Si₃N₄) |

| Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) | Berylliumoxid (BeO) |

| Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) |

Fremstillingsproces

Produktionsprocessen for keramiske kredsløbsplader adskiller sig fra ætsningsprocessen for traditionelle FR-4-print. Fokus ligger på en pålidelig kombination af keramiske substrater og kobberlag. Hovedstrømningerne kan inddeles i følgende kategorier, hver med deres egne tekniske karakteristika og anvendelsesscenarier:

Direkte kobberplader laminering

· Kerneprincip: Kobberfolie og aluminiumoxid/aluminiumnitrid-keramisk substrat underkastes eutektisk svejsning ved høje temperaturer. Kobber-oxygen-keramisk eutektisk reaktion udnyttes til at danne et metallurgisk forbindelseslag, hvilket opnår en fast forbindelse mellem kobber og keramik.

· Proces trin : Rengøring af keramisk substrat → skæring af kobberfolie → laminering af kobberfolie og keramik → højtemperatur vakuum eutektisk sintering → afkøling → kredsløbsetching → inspektion af færdigt produkt.

· Nøgleegenskaber:

Høj forbindelsesstyrke, fremragende varmeledningsevne (ingen mellemliggende forbindelseslag);

Kobberlagets tykkelse har et bredt valg (0,1 til 3 mm), og det understøtter design af tykke kobberkredsløb.

Det har god modstandsdygtighed over for høje temperaturer og termisk chok, og er egnet til højtydende enheder.

Ulemper: Høj sinteringstemperatur, strenge krav til udstyr, kun egnet til aluminiumoxid og aluminiumnitrid-keramik, ikke kompatibelt med siliciumnitrid.

Anvendelsesområder: IGBT-modulsubstrater, effektmoduler til opladningsstationer, substrater til højtydende LED'er.

Proces med aktiv metal lodning

· Kerneprincip: Mellem kobbelfolien og keramiksubstratet tilføjes en lod, der indeholder aktive metaller såsom titanium og zirkonium. Under et vakuummiljø på 800 til 950 °C indgår de aktive metaller en kemisk reaktion med keramikkens overflade og danner kemiske bindinger, mens lodet smelter og forbinde kobbelfolien og keramik.

· Proces trin: Forbehandling af keramiksubstrat → Påføring af lod → Laminering af kobbelfolie og keramik → Vakuumloddning → Kredsløbsbearbejdning → Efterbehandling.

· Nøgleegenskaber:

Den har bred tilpasningsevne og kan anvendes på alle typer keramiksubstrater såsom aluminiumoxid, aluminiumnitrid, siliciumnitrid osv.

Sinteringstemperaturen er lavere end DBC, hvilket medfører mindre skader på keramiksubstratet.

Høj forbindelsesstyrke og fremragende modstandsdygtighed over for varme- og kuldecykler (ingen fejl efter ≥1000 cyklusser ved -40 til 150 °C).

Ulemper: Omkostningerne til loddematerialet er høje, og proceskompleksiteten er højere end ved DBC.

Anvendelsesområder: Siliciumnitrid keramiske PCBS til luft- og rumfart, højkvalitets strømsubstrater til køretøjer.

Tykfilmproces

· Kerneprincip: Metalpasta (sølv, kobber, palladium-sølv legering) påføres overfladen af det keramiske substrat via silkskærmstryk. Efter højtemperatursintering fastgøres metalpastaen og danner ledende kredsløb, hvilket eliminerer behovet for kobberfoliebehandling.

· Proces trin: Rengøring af keramisk substrat → Silkskærmstryk af metalpasta → tørring → højtemperatursintering → flere gange tryk/sintering (tykkelse af kredsløb efter behov) → print af isoleringsslag (hvis flere lag er påkrævet) → inspektion af færdigt produkt.

· Nøgleegenskaber:

Processen er fleksibel og kan producere fine kredsløb samt understøtte flerlagsforbindelser.

Den har relativt lave omkostninger og er velegnet til små serier og skræddersyede løsninger.

Ulemper: Varmeledningsevnen i kredsløbet er lavere end ved kobberbelagt proces, kobberpastaen oxiderer let, og pålideligheden er lidt ringere.

Anvendelsesscenarier: Små sensorprintkort, højfrekvente keramiske print til medicinsk udstyr, lavprislede keramiske substrater.

Keramisk proces med lavtemperatur-sammensintering

· Kerneprincip: Keramisk pulver blandes med organiske bindemidler for at danne rå keramiske folier. Hulene stanses, og metalpasta (sølv, kobber) fyldes på de rå keramiske folier for at danne kredsløb/forbindelser. Når flere lag af rå keramik foller er stablet, sammensinteres de ved lav temperatur for at danne flerlagede keramiske print i én operation.

· Proces trin: Fremstilling af rå porcelænsstrimler → Boringer → Fyldning med metalpasta → laminering og stabling → lavtemperatursammensintering → overflade-metallisering → slutinspektion.

· Nøgleegenskaber:

Det kan opnå højt tæthed flerlaget forbindelse og integrere passive komponenter (modstande, kondensatorer) i substratet.

Høj dimensional nøjagtighed, med en varmeudvidelseskoefficient, der svarer til den for halvlederchips;

Ulemper: Kompleks proces, lang cyklus, høje omkostninger og begrænset linjetykkelse.

Anvendelsesområder: 5G-basestations RF-moduler, miniaturiserede keramiske pcb-plader til rumfart, højfrekvent kommunikationsudstyr.

Højtemperatur-ko-sinteret keramisk proces

· Kerneprincip: Lignende LTCC, men ved anvendelse af ren keramisk pulver, er sinteringstemperaturen op til 1500 til 1600 °C, og metalpastaen bruger metaller med høj smeltepunkt såsom wolfram og molybdæn.

· Nøgleegenskaber:

Keramik har en høj densitet, og dets mekaniske styrke samt modstandsevne over for høje temperaturer overstiger langt LTCC's.

Ulemper: Sinteringstemperaturen er ekstremt høj, ledningsevnen i metalpastaen er dårlig, og omkostningerne er store.

Gældende scenarier: Ekstreme højtemperatursmiljøer, keramiske pcbs til udstyr i kerneindustrien.

| Procestype | Sinteringstemperatur | Kernefordel | Vigtigste begrænsninger | Typisk substrat | |

| DBc | 1065~1083℃ | Udmærket varmeledningsevne og moderate omkostninger | Kun kompatibel med aluminiumoxid/aluminiumnitrid | Al₂O₃, AlN | |

| AMB | 800~950℃ | Den har et bredt udvalg af substratkompatibilitet og høj pålidelighed | Høj omkostning og kompleks proces | Al₂O₃, AlN, Si₃N₄ | |

| Tykfilmproces | 850~950℃ | Fleksibel og lav omkostning | Dårlig varmeledningsevne og tilbøjelig til oxidation | Alle keramiske substrater | |

| LTCC | 850~900℃ | Højdensitetsintegration og høj dimensional nøjagtighed | Høj omkostning og lang cyklus | Al₂O₃-baserede keramikker | |

| HTCC | 1500~1600℃ | Den har ekstremt høj varmebestandighed og mekanisk styrke | Dårlig elektrisk ledningsevne og ekstremt høj omkostning | Ren keramisk substrat | |

Anvendelser af keramiske PCB'er

Keramiske PCBS, med deres fremragende varmeledningsevne, modstandsdygtighed over for høje temperaturer og isolation, anvendes primært i high-end-scenarier med strenge krav til varmeafledning og pålidelighed. De centrale områder og specifikke anvendelser er som følger:

Inden for feltet ny energi køretøjer

· Kernekomponenter: Ladepiles effektmodul, bilbaseret inverter, motorstyring, højspændingskort i batteristyringssystem, LED-billys driver-substrat.

· Anvendelsesgrunde:

Den kan lede store strømme, hurtigt afledes varme, tåle skiftende høje og lave temperaturmiljøer i køretøjer, sikre stabil drift af effektenheder og opfylde de ekstremt høje krav til varmeledningsevne for keramiske PCB'er af aluminiumnitrid. varmeledningsevnekravene for keramiske aluminiumnitrid-PCB'er.

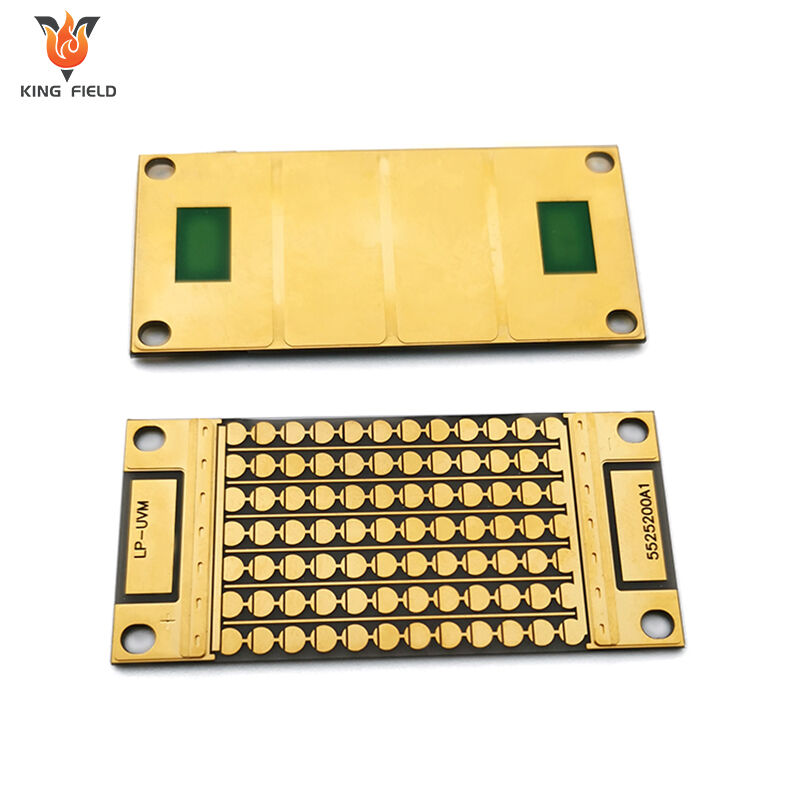

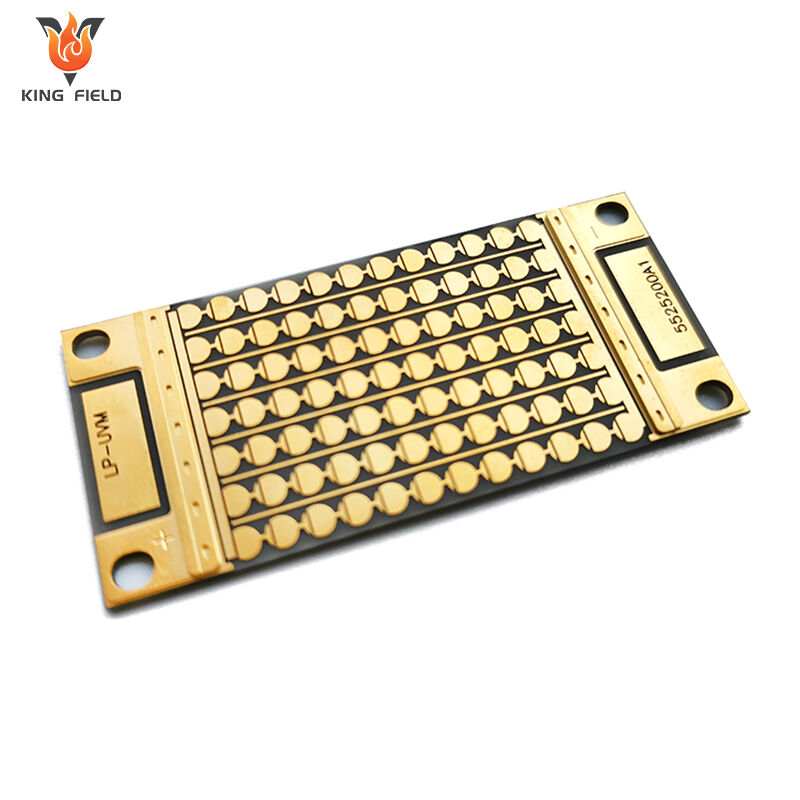

Området inden for halvledere og effektenheder

· Kernekomponenter: IGBT-modulsubstrat, MOSFET-pakningsubstrat, varmeafledningssubstrat til højtydende LED, laserdiode-pakningsubstrat, RF-effektforstærker-substrat.

· Anvendelsesgrunde: Keramiske substraters udvidelseskoefficient svarer til halvlederchips, hvilket reducerer termisk spændingsfejl. Deres varmeledningsevne overstiger langt FR-4, hvilket løser varmeafledningsproblemet for højtydende enheder. Her er keramiske PCB'er fremstillet med tykfilmsteknologi især velegnede til masseproduktion af LED'er.

Luftfarts- og militærindustri

· Kernekomponenter: Luftbåren radarstrømmodul, satellit strømfordelingskort, raketmotorstyringskort, missilstyringssystemets kredsløbskort, højtydelsesmotordrevskort til ubemandede luftfartøjer.

· Anvendelsesgrunde:

Keramiske PCB'er i siliciumnitrid (Si₃N₄) eller HTCC-proces er modstandsdygtige over for ekstreme temperaturer, vibrationer, stød og stråling, hvilket gør dem velegnede til hårde arbejdsmiljøer inden for luft- og rumfart samt militær brug industrier.

Medicinsk udstyr

· Kernekomponenter: Højfrekvent elektrokirurgisk kniv effektunderlag, kernemagnetisk resonans (MRI) gradientforstærkerkort, laserbehandlingsudstyr styrekort, højspændingsstrømforsyningsmodul til ventilator.

· Anvendelsesgrunde:

Høj isolationsstyrke (undgår lækagerisiko), varmebestandighed, stabil signaloverførsel, opfylder sikkerheds- og pålidelighedskravene for medicinsk udstyr, omkostningseffektiviteten af aluminiumoxid keramisk PCB er velegnet til almindelige medicinske scenarier.

Industrielle styring og højteknologisk udstyr

· Kernekomponenter: Substrat til højfrekvent induktionsvarmeanlæg, frekvensomformerenheds strømforsyning, servodriverkort til industrirobot, signalskort til højtemperatursensor, effektkort til solcelleomformer

· Anvendelsesgrunde:

Modstandsdygtig over for høje temperaturer, fugtighed og vibrationer i industrielle miljøer, sikrer den høje varmeledningsevne i keramiske PCB'er fra DBC/AMB-processen en langsigtet stabil drift af højtydende komponenter industrielle styreequipment.

Området for 5G-kommunikation og radiofrekvens

· Kernekomponenter: 5G-basestations RF-effektmodul, substrat til millimeterbølgeradar, højfrekvent korts til satellitkommunikationsudstyr

· Anvendelsesgrunde:

Keramiske PCB'er fra LTCC-processen kan opnå højdensitetsintegration og integrering af passive komponenter, med lav dielektrisk tab, egnet til højfrekvent signalspredning, og opfylder samtidig kravene til varmeafledning for basestations strømkomponenter

Særlige ekstreme miljøområder

· Kernekomponenter: Kontrolkort til kerneenergiudstyr, kredsløbskort til dybhavsforskningsrobot, substrat til sensor i højtemperaturindustriovn

· Anvendelsesgrunde:

Keramiske PCBS er resistente over for stråling, korrosion og høje temperaturer. Deres ydeevne aftager ikke i ekstreme miljøer såsom kernefysisk stråling, dybhavshøjt tryk og høje temperaturer berylliumoxid-keramiske PCBS er velegnede til scenarier i kerneindustrien.

Stiv RPCB-produktionskapacitet

| Vare | RPCB | HDI | |||

| minimum linjebredde/linjeafstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimumshulstørrelse | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimum loddekludeåbning (enkelt-side) | 1,5MIL(0,0375mm) | 1,2MIL(0,03MM) | |||

| minimum lodning af lakkemønster | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maksimalt aspektforhold (tykkelse/huldiameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrol nøjagtighed | +/-8% | +/-8% | |||

| afsluttet tykkelse | 0,3-3,2MM | 0,2-3,2MM | |||

| maksimal pladstørrelse | 630MM*620MM | 620MM*544MM | |||

| maksimal færdig kobberstyrkelse | 6OZ(210UM) | 2OZ(70UM) | |||

| minimum pladetykkelse | 6MIL(0,15MM) | 3MIL(0,076MM) | |||

| maksimalt antal lag | 14LAG | 12LAG | |||

| Overfladebehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion guld | |||

| kulfiberprint | |||||

| Min./max. laserhulsstørrelse | / | 3MIL / 9,8MIL | |||

| tilladelse for laserhulsstørrelse | / | 0.1 |